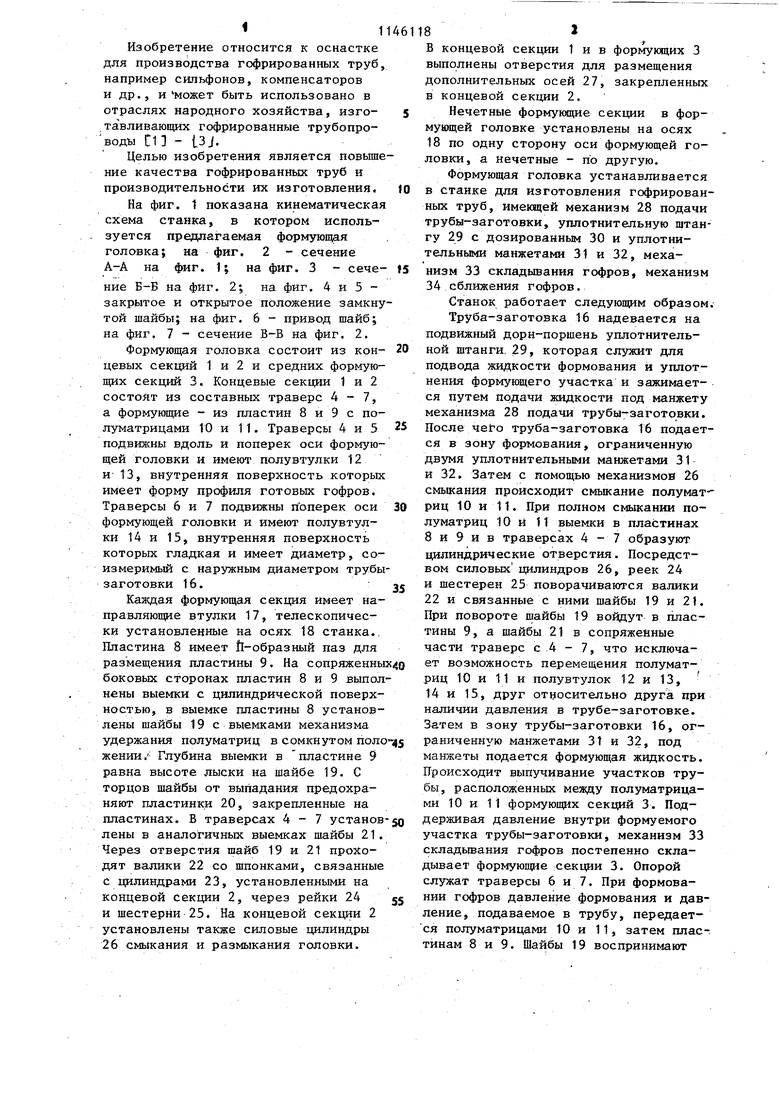

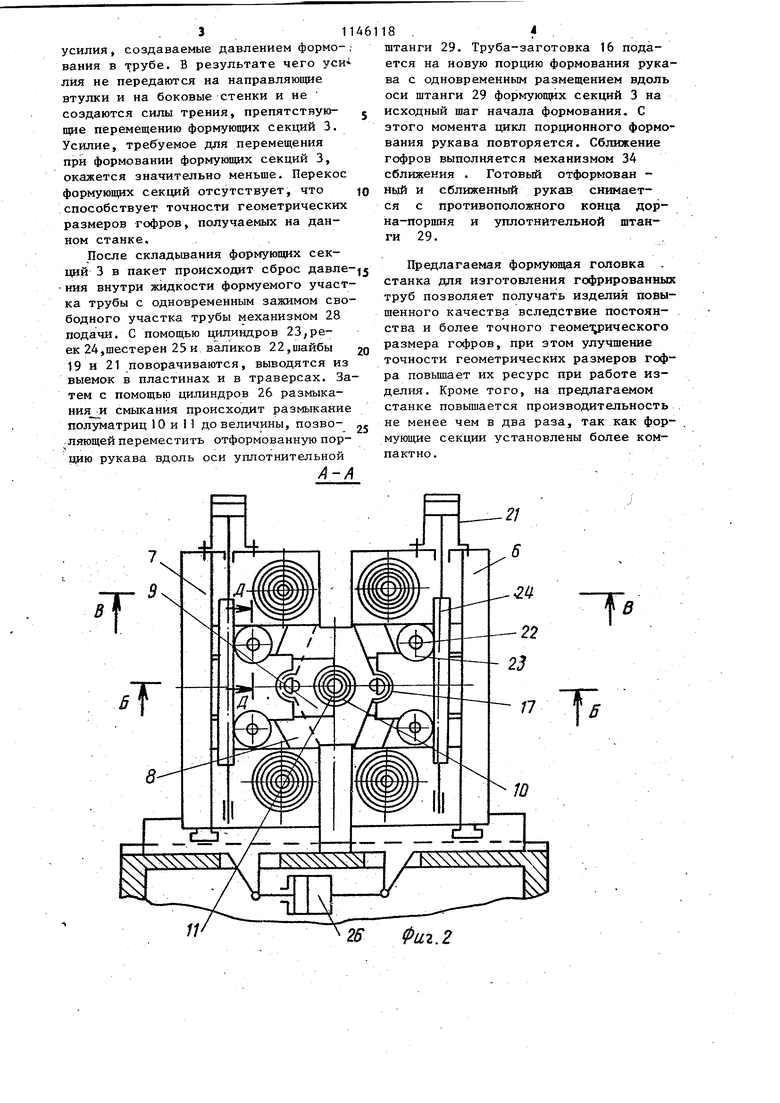

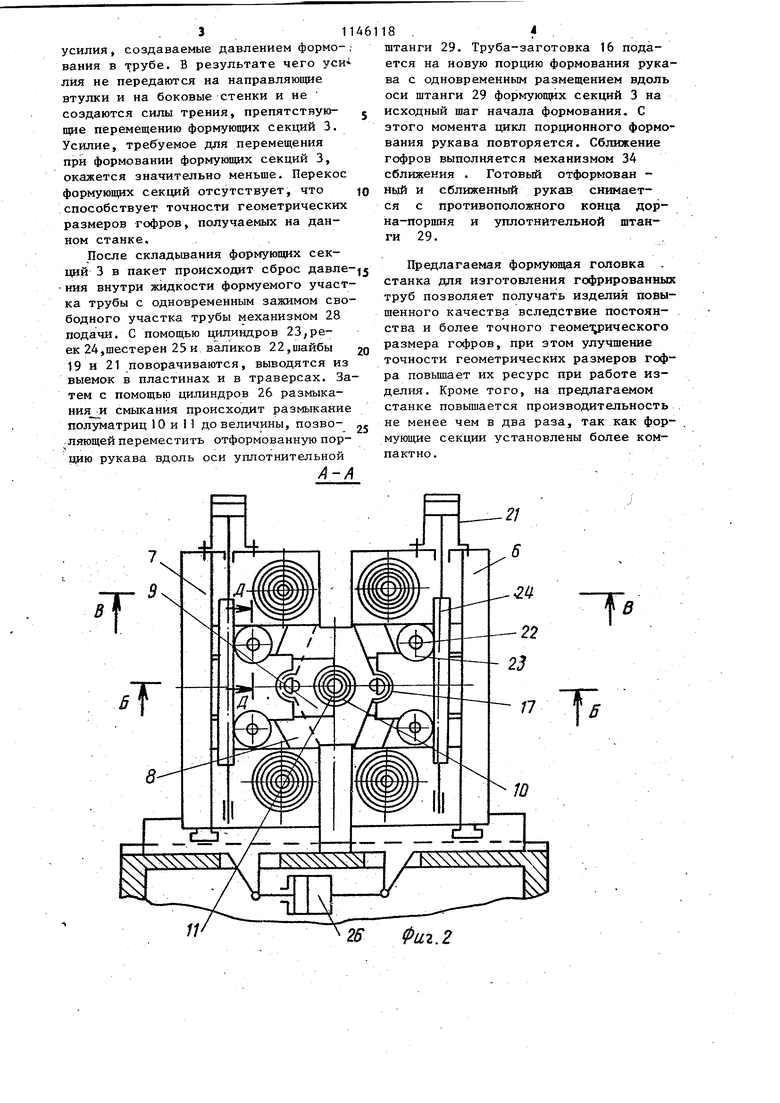

1 Изобретение относится к оснастке для производства гофрированных труб, например сильфонов, компенсаторов и др., и может быть использовано в отраслях народного хозяйства, изготавливающих гофрированные трубопроводы СП - 13 J. Целью изобретения является повьше ние качества гофрированных труб и производительности их изготовления. На фиг. t показана кинематическая схема станка, в котором используется предлагаемая формующая головка; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - сечение Б-Б на фиг. 2; на фиг. 4 и 5 закрытое и открытое положение замкну той шайбы; на фиг. 6 - привод шайб; на фиг. 7 - сечение В-В на фиг. 2, Формующая головка состоит из концевых секций 1 и 2 и средних формующих секций 3, Концевые секции 1 и 2 состоят из составных траверс 4-7, а формующие - из пластин 8 и 9 с полуматрицами 10 и 11. Траверсы 4 и 5 подвижны вдоль и поперек оси формующей головки и имеют полувтулки 12 и t3, внутренняя поверхность которых имеет форму профиля готовых гофров. Траверсы 6 и 7 подвижны поперек оси формующей головки и имеют полувтулки 14 и 15, внутренняя поверхность которых гладкая и имеет диаметр, соизмеримый с наружным диаметром трубы заготовки 16. Каждая формующая секция имеет направляющие втулки 17, телескопически установленные на осях 18 станка.. Пластина 8 имеет ft-образный паз для размещения пластины 9. На сопряженны боковых сторонах пластин 8 и 9 выпол нены выемки с цилиндрической поверхностью, в выемке пластины 8 установлены шайбы 19 с выемками механизма удержания полуматриц в сомкнутом поло жении,- Глубина выемки в пластине 9 равна высоте лыски на шайбе 19. С торцов шайбы от выпадания предохраняют пластинки 20, закрепленные на пластинах. В траверсах 4-7 ycTaHOB лены в аналогичных выемках шайбы 21. Через отверстия шайб 19 и 21 проходят валики 22 со шпонками, связанные с щлиндрами 23, установленными на концевой секции 2, через рейки 24 и шестерни 25. На концевой секции 2 установлены также силовые цилиндры 26 смыкания и размыкания головки. 8 в концевой секции 1 и в формующих 3 выполнены отверстия для размещения дополнительных осей 27, закрепленных в концевой секции 2. Нечетные формующие секции в формукицей головке установлены на осях 18 по одну сторону оси формующей головки, а нечетные - по другую. Формующая головка устанавливается в станке для изготовления гофрированных труб, имеющей механизм 28 подачи трубы-заготовки, уплотнительную штангу 29 с дозированным 30 и уплотнительньми манжетами 31 и 32, механизм 33 складывания гофров, механизм 34 сближения гофров. Станок работает следующим образом. Труба-заготовка 16 надевается на подвижный дорн-поршень уплотнительной штанги. 29, которая служит для подвода жидкости формования и уплотнения формующего участка и зажимается путем подачи жидкости под манжету механизма 28 подачи трубы-заготовки. После труба-заготовка 16 подается в зону формования, ограниченную двумя уплотнительными манжетами 31 и 32, Затем с помощью механизмов 26 смыкания происходит смыкание полуматриц 10 и 11. При полном смыкании полуматриц to и 11 выемки в пластинах 8 и 9 и в траверсах 4-7 образуют цилиндрические отверстия. Посредством силовых цилиндров 26, реек 24 и шестерен 25 поворачиваются валики 22 и связанные с ними шайбы 19 и 21. При повороте шайбы 19 в пластины 9, а шайбы 21 в сопряженные части траверс с 4 - 7, что исключает возможность перемещения полуматриц 10 и 11 и полувтулок 12 и 13, 14 и 15, друг относительно друга при наличии давления а трубе-заготовке. Затем в зону трубы-заготовки 16, ограниченную манжетами 31 и 32, под манжеты подается формующая жидкость. Происходит выпучивание участков трубы, расположенных между полуматрицами 10 и 11 формующях секций 3. Поддерживая давление внутри формуемого участка трубы-заготовки, механизм 33 складывания гофров постепенно складывает формующие секции 3. Опорой служат траверсы 6 и 7. При формовании гофров давление формования и давление, подаваемое в трубу, передается полуматрицами 10 и 11, затем плас-. тинам 8 и 9. Шайбы 19 воспринимают 31 усилия, создаваемые давлением формования в трубе. В результате чего уси Лия не передаются на направляющие втулки и на боковые стенки и не создаются силы трения, препятствуюпще перемещению формующих секций 3. Усилие, требуемое для перемещения при формовании формующих секций 3, окажется значительно меньше. Перекос формующих секций отсутствует, что способствует точности геометрических размеров гофров, получаемых на данном станке. После складьшания формующих сек1ЩЙ 3 в пакет происходит сброс давле -ния внутри жидкости формуемого участ ка трубы с одновременным зажимом сво бодного участка трубы механизмом 28 подачи. С помощью щшиндров 23,реек 24,шестерен 25 и валиков 22,шайбы 19 и 21 поворачиваются, выводятся из выемок в пластинах и в траверсах. За тем с помощью цилиндров 26 размыкания и смыкания происходит размыкание полуматриц 10 и 1 1 до величины, позволяющей переместить отформованную порцию рукава вдоль оси уплотнительной 18 .Л штанги 29. Труба-заготовка 16 подается на новую порцию формования рукава с одновременным размещением вдоль оси штанги 29 формую1щх секций 3 на исходный щаг начала формования, С этого момента цикл порционного формования рукава повторяется. Сближение гофров выполняется механизмом 34 сближения . Готовый отформован ный и сближенный рукав снимается с противоположного конца дорна-поршня и уплотнительной штанги 29. Предлагаемая формующая головка станка для изготовления гофрированных труб позволяет получать изделия повышенного качества вследствие постоян- . ства и более точного геомеу)ического размера гофров, при этом улучшение точности геометрических размеров гофра поБЬШ1ает их ресурс при работе изделия. Кроме того, на предлагаемом станке повышается производительность . не менее чем в два раза, так как формующие секции установлены более компактно.

Т

в

т

| название | год | авторы | номер документа |

|---|---|---|---|

| Блок пластинчатых полуматриц | 1982 |

|

SU1074623A1 |

| Устройство для изготовления гофрированных труб | 1980 |

|

SU889201A1 |

| Устройство для изготовления гофрированных труб | 1986 |

|

SU1406886A1 |

| Устройство для изготовления кольцевых гофров на трубных заготовках | 1987 |

|

SU1426670A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ГОФРИРОВАННЫХ ТРУБ | 2000 |

|

RU2198050C2 |

| Формующая головка к устройству для гидроформования труб | 1983 |

|

SU1098612A1 |

| Станок для изготовления гофрированных изделий | 1982 |

|

SU1098611A1 |

| УСТРОЙСТВО для ПРОИЗВОДСТВА ТРУБОПРОВОДОВ с КОЛЬЦЕВЫМ ГОФРОМ | 1966 |

|

SU188472A1 |

| Устройство для изготовления гофрированных труб из труб-заготовок | 1984 |

|

SU1238826A1 |

| Устройство для изготовления гофрированных труб | 1977 |

|

SU733791A1 |

1. ФОРМУЮЩАЯ ГОЛОВКА СТАНК ДЛЯ ИЗГОТОВЛЕНИЯ ГОФРИРОВАННЫХ ТРУБ содержащая концевые секции и передние формукядие секции, состоящие из двух пластин, несущих разъемные полуматрицы и именщие телескопические направляющие втулки, установленные по обе стороны оси формующей головки, а также механизм удержания полу матрнд в. сомкнутом положении, отличающаяся тем, что, с целью повьщгения качества гофрирован ных труб и производительности их изготовления, она снабжена двумя дополнительными осями, закрепленны29 JJ J ми в концевых секциях по обе стороны оси формующей головки, в первой пластине каждой формукицей секции выполнены отверстия для размещения допол-, нительных осей и прямоугольныйпаз между телескопическими втулками, вторая пластина каждой формующей секции выполнена по форме паза и размещена в нем, на боковых сопряженных поверхностях пластин выполнены выемки с цилиндрической йоверхностью а механизм удержания полуматриц в сомкнутом положении выполнен в виде двух приводных валиков и закрепленных на нем неподвижно шайб с лыckoй на наружной поверхности, размещенный в первых пластинах формующих секций, при этом лыска на шайбах выполнена высотой равной глубине выемки на второй пластине каждой формующей секции. 2. Головка по п. 1, отличающая с я тем, что четные формующие секции установлены на осях, размещенных по одну сторону от оси формующей головки, а нечетные - по другую сторону. 1 3J 2 32 28 30. fS

22

Фиг.1

8

Фиг.5

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство ССС № 761072, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1985-03-23—Публикация

1983-11-29—Подача