Изобретение относится к переработке пластмасс, а именно к устройствам для изготовления двухслойных труб, усиленных наружньгми гофрами.

Цель изобретения - упрощение конструкции устройства и расширение его технологических возможностей.

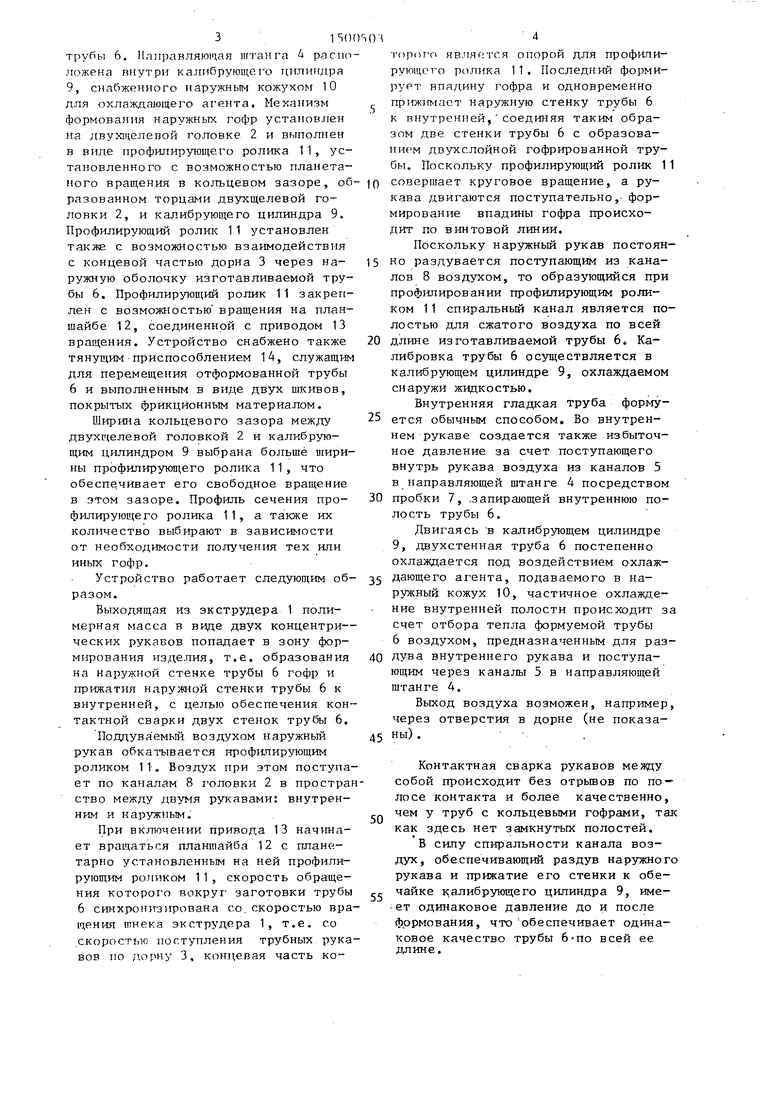

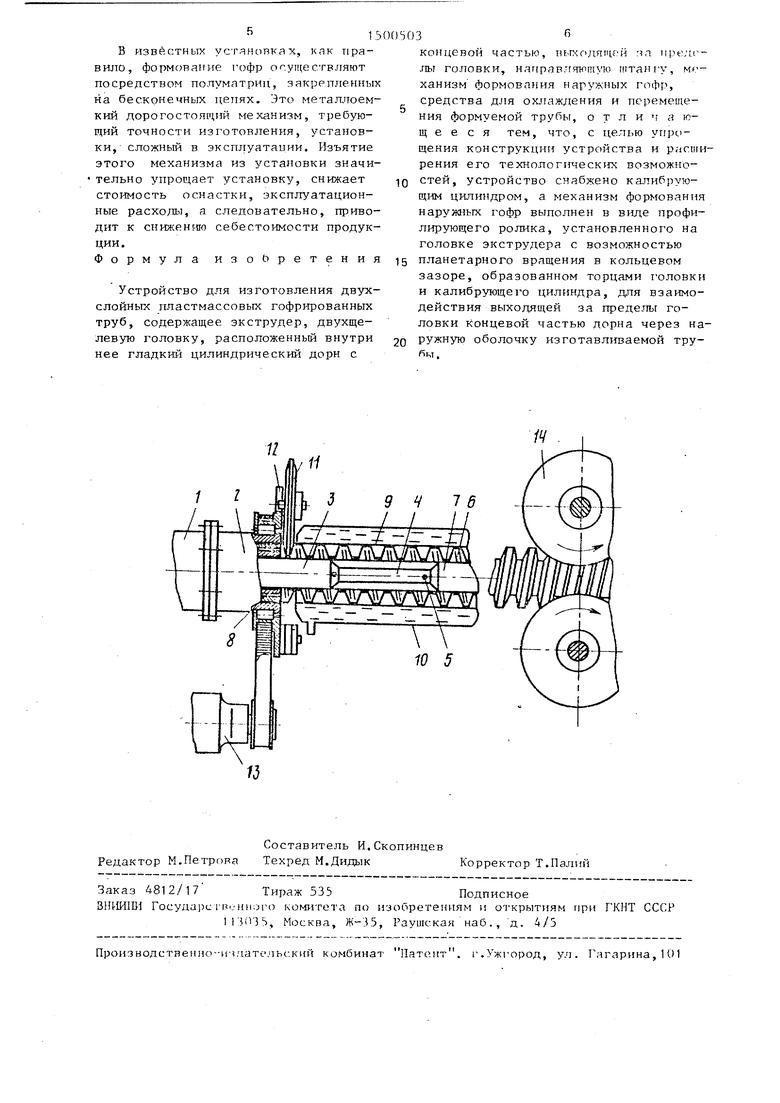

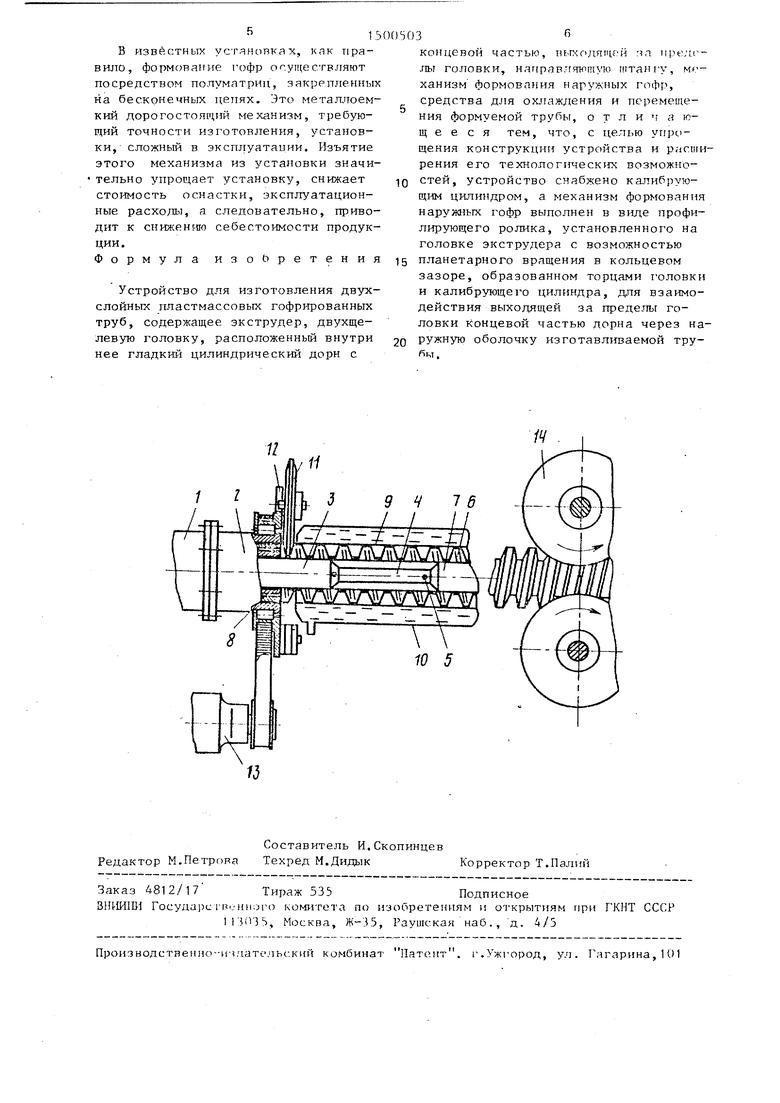

На чертеже схематично показано устройство, общий вид.

Устройство для изготовления двухслойных пластмассовьк гофрированных

труб содержит экструдер 1, двухщелевую головку 2, внутри которой расположен гладкий цшпшдрический дорн 3 с концевой частью, выходящей за пределы головки 2, направляющая штанга 4 снабжена каналами 5 для подачи воздуха во внутреннюю оболочку трубы 6 и пробкой 7 для запирания внутренней полости трубы 6. В двухщеле- вой головке 2 выполнены каналы 8 для подачи воздуха в наружную оболочку

СП

о

3ISOOSO l

трубы 6. Иппраиляю1цая пгтанга i pacim- ложена внутри калибрующего Т1.и-линдра 9, снабженмого наружным кожухом 10

для охлаждающего агента. Механизм

формования наружных гофр установлен на двухщелевой головке 2 и выполнен в виде профилирутащего ролика 11, установленного с возможностью планета- мого вращения в кольцевом зазоре, об разованном торцами двухщелевой головки 2, и калибрующего цилиндра 9. Профилирующий ролик 11 установлен такле с возможностью взаимодействия с концевой частью дорна 3 через на- ружную оболочку изготавливаемой трубы 6. Профилирующий ролик 11 закреплен с возможностью вращения на планшайбе 12, соединенной с приводом 13 вращения. Устройство снабжено также тянущимприспособлением 14, служащим для перемещения отформованной трубы 6 и выполненным в виде двух шкивов, покрытых фрикционным материалом.

Ширина кольцевого зазора между

двухщелевой головкой 2 и калибрующим цилиндром 9 выбрана больщё ширины профилирующего ролика 11, что обеспечивает его свободное вращение в этом зазоре. Профиль сечения про- филирующего ролика 11, а также их количество выбирают в зависимости от необходимости получения тех или иных гофр.

Устройство работает следующим об разом.

Выходящая из экструдера 1 полимерная масса в виде двух концентри- ческих рукавов попадает в зону формирования изделия, т.е. образования на наружной стенке трубы 6 гофр и прижатия наружной стенки трубы 6 к внутренней, с целью обеспечения контактной сварки двух стенок трубы 6.

Поддува емый воздухом наружный

рукав обкатывается профилирующим роликом II. Воздух при этом поступает по каналам 8 головки 2 в простраство между двумя рукавами: твнутрен- ним и наружным. ,

При включении привода 13 начинает вращаться планшайба 12 с плане- тарно установленным на ней профилирующим роликом 11, скорость обращения которого вокруг заготовки трубы 6 синхронизирована со.скоростью вра шнека экструдера 1, т.е. со скоростью поступления трубных рукавов 1О дорну 3, концевая часть ко

5 0

5

0

5

0

5

Q

торог о является опорой для профнпи- рующего ролика 11, Последний формирует впадину гофра и одновременно прижимает наружную стенку трубы 6 к внутренней, соединяя таким образом две стенки трубы 6 с образованием двухслойной гофрированной трубы. Поскольку профилирующий ролик 11 совершает круговое вращение, а рукава двигаются поступательно,- формирование впадины гофра происходит по винтовой линии.

Поскольку наружный рукав постоянно раздувается поступающим из каналов 8 воздухом, то образующийся при профилировании профилирующим роликом 11 спиральный канал является полостью для сжатого воздуха по всей длине изготавливаемой трубы 6, Калибровка трубы 6 осуществляется в калибрующем цилиндре 9, охлаждаемом снаружи жидкостью.

Внутренняя гладкая труба формуется обычным способом. Во внутреннем рукаве создается также избыточное давление за счет поступающего внутрь рукава воздуха из каналов 5 в направляющей штанге 4 посредством пробки 7, .запирающей внутреннюю полость трубы 6.

Двигаясь В калибрующем цилиндре 9, ;:даухстенная труба 6 постепенно охлаждается под воздействием охлаждающего агента, подаваемого в наружный кожух 10, частичное охлаждение внутренней полости происходит за счет отбора тепла формуемой трубы 6 воздухом, предназначенным для раздува внутреннего рукава и поступающим через каналы 5 в направляющей штанге 4.

Выход воздуха возможен, например, через отверстия в дорне (не показаны) .

Контактная сварка рукавов мевду собой происходит без отрьшов по по лосе контакта и более качественно, чем у труб с кольцевыми гофрами, так как здесь нет замкнутых полостей.

в силу спиральности канала воздух, обеспечивающий раздув наружного рукава и прижатие его стенки к обечайке калибрующего цилиндра 9, име- ет одинаковое давление до и после формования, что обеспечивает одинаковое качество трубы 6-по всей ее длине.

5

В известных установках, как правило, формование гофр осуществляют посредством полуматриц, закрепленных на бесконечных цепях. Это металлоемкий дорогостоящий механизм, требующий точности изготовления, установки, сложный в эксплуатации. Изъятие этого механизма из установки значи- тельно упрощает установку, снижает стоимость оснастки, эксплуатационные расхо/ш, а следовательно, приводит к сниженшо себестоимости продукции. Формула изобретения

Устройство для изготовления двухслойных пластмассовых гофрированных труб, содержащее экструдер, двухще- левую головку, расположенный внутри нее гладкий цилиндрический дорн с

концевой частью, ньг одящрй ял iipe;u .пы головки, няправ.-гяюшую штангу, механизм формования наружных гофр, средства для охлаждения и псремеще ния формуемой трубы, о т л и ч а ю- щ е е с я тем, что, с целью упрощения конструкции устройства и распги- рения его TexHonorn4ecKiix возможно1Q стей, устройство снабжено калибрующим цилиндром, а механизм формования наружных гофр выполнен в виде профилирующего ролика, установленного на головке экструдера с возможностью

15 планетарного вращения в кольцевом зазоре, образованном торцами головки и калибрующего цилиндра, для взаимодействия выходящей за пределы головки концевой частью дорна через на20 ружную оболочку изготавливаемой тру- йы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления двустенных пластмассовых труб | 1990 |

|

SU1712183A1 |

| Экструзионная головка для изготовления двухслойных полимерных труб | 1975 |

|

SU741790A4 |

| ЭКСТРУЗИОННАЯ ГОЛОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ДВУХСЛОЙНЫХ ПОЛИМЕРНЫХ ТРУБ | 1971 |

|

SU320983A1 |

| Устройство для изготовления гофрированных рукавов из полимеров | 1991 |

|

SU1770147A1 |

| Экструзионная головка для изготовления двухслойных полимерных труб | 1975 |

|

SU656486A4 |

| Устройство для навивки протектора ленточкой | 1984 |

|

SU1143611A2 |

| Формующая головка станка для изготовления гофрированных труб | 1983 |

|

SU1146118A1 |

| Устройство для навивки протектора ленточкой | 1981 |

|

SU973395A2 |

| Устройство для изготовления трубчатых изделий из полимерных материалов | 1988 |

|

SU1620318A1 |

| ЭКСТРУЗИОННАЯ ГОЛОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ПЛАСТМАССОВОГО РУКАВНОГО ИЛИ ТРУБЧАТОГО ЖГУТА | 2002 |

|

RU2254995C1 |

Изобретение относится к переработке пластмасс, а именно к устройствам для изготовления двухслойных труб, усиленных наружными гофрами. Цель изобретения - упрощение конструкции устройства и расширение его технологических возможностей. Для этого устройство содержит экструдер, двухщелевую головку, внутри которой расположен гладкий цилиндрический дорн с концевой частью, выходящей за пределы головки. Калибрующий цилиндр снабжен наружным кожухом для охлаждающего агента. Механизм формования наружных гофр выполнен в виде профилирующего ролика, установленного на головке экструдера с возможностью планетарного вращения в кольцевом зазоре. Зазор образован торцами головки и калибрующего цилиндра. Профилирующий ролик установлен с возможностью взаимодействия с выходящей за пределы головки концевой частью дорна через наружную оболочку изготавливаемой трубы. При работе устройства профилирующий ролик, вращаясь в кольцевом зазоре, формирует впадину гофра и одновременно прижимает наружную стенку трубы к внутренней, соединяя их с образованием двухслойной гофрированной трубы. 1 ил.

| СТАНОК ДЛЯ НАВИВКИ ТРУБ | 0 |

|

SU292815A1 |

| Солесос | 1922 |

|

SU29A1 |

| Экструзионная головка для изготовления двухслойных полимерных труб | 1975 |

|

SU741790A4 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1989-08-15—Публикация

1987-09-21—Подача