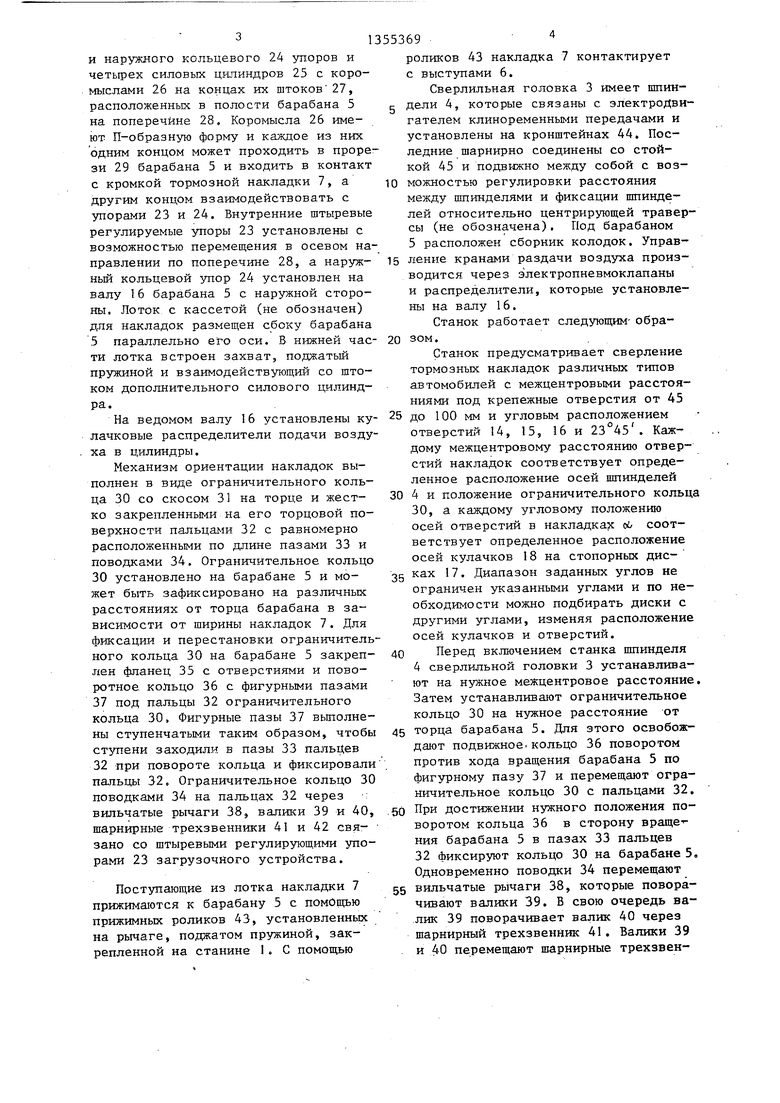

приводимых в движение от ведущего .вала. Параллельно последнему установлен ведомый вал 16, несущий барабан 5, На валах закреплены муфты 13, поочередно взаимодействующие с перемещаемыми тягами 22. С муфтами ведущего вала жестко соединены толкатели 14, имеющие выступы 15, взаимодей ствующие с выступами 21 фиксаторов 20, размещаемых в отверстиях дисков 17. Толкатели 14 взаимодействуют с кулачками 18, расположенными на периферии диска 17. Загрузочное устрой ство барабана выполнено в виде четы1

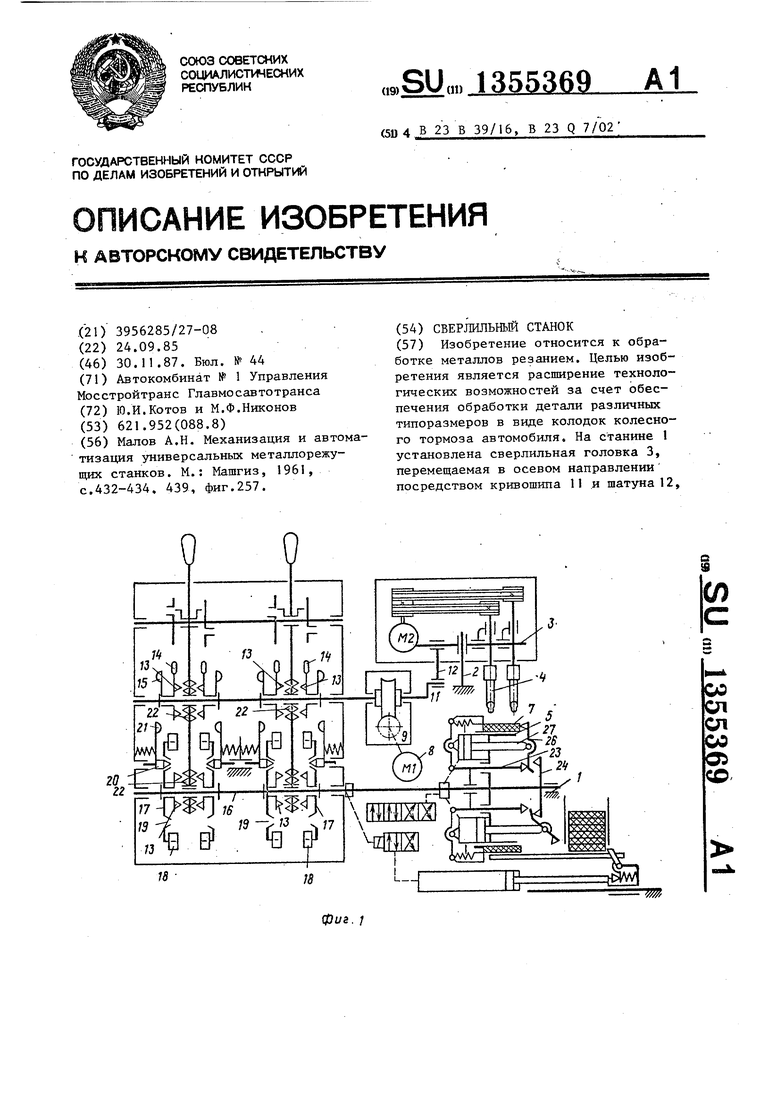

Изобретение относится к обработке металлов резанием.

Цель изобретения - расширение технологических возможностей путем обеспечения обработки деталей различных, типора змеров в виде колодок колесно - го тормоза автомобиля.

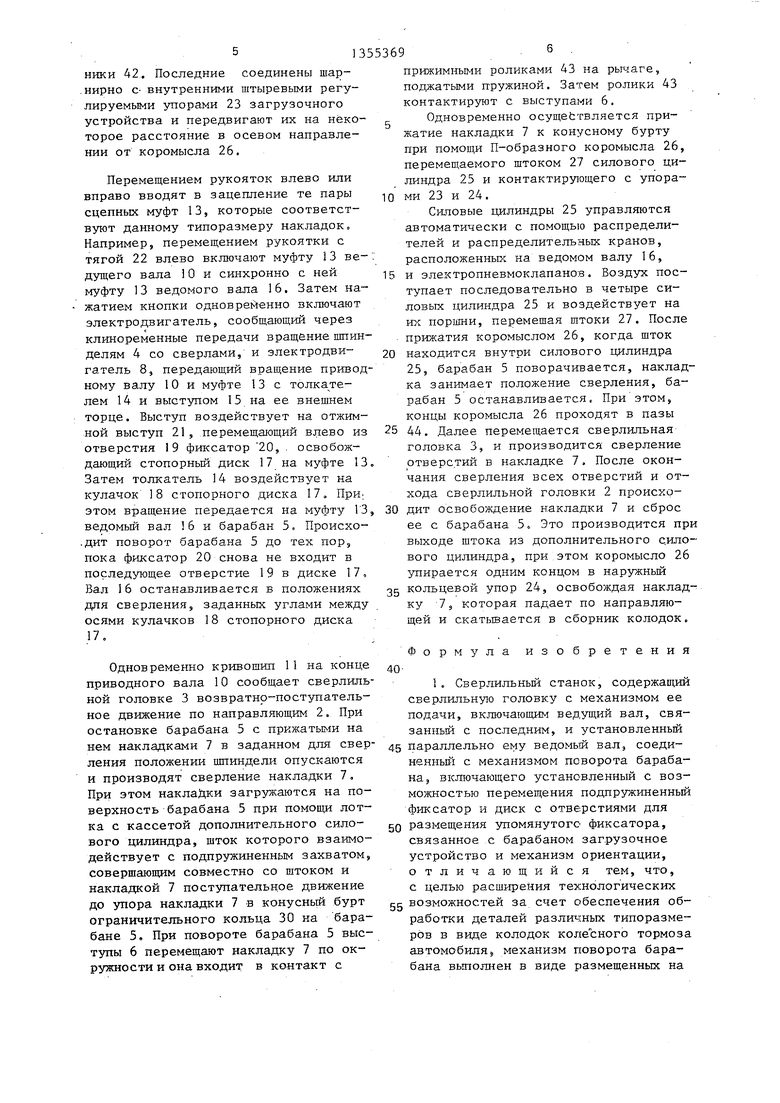

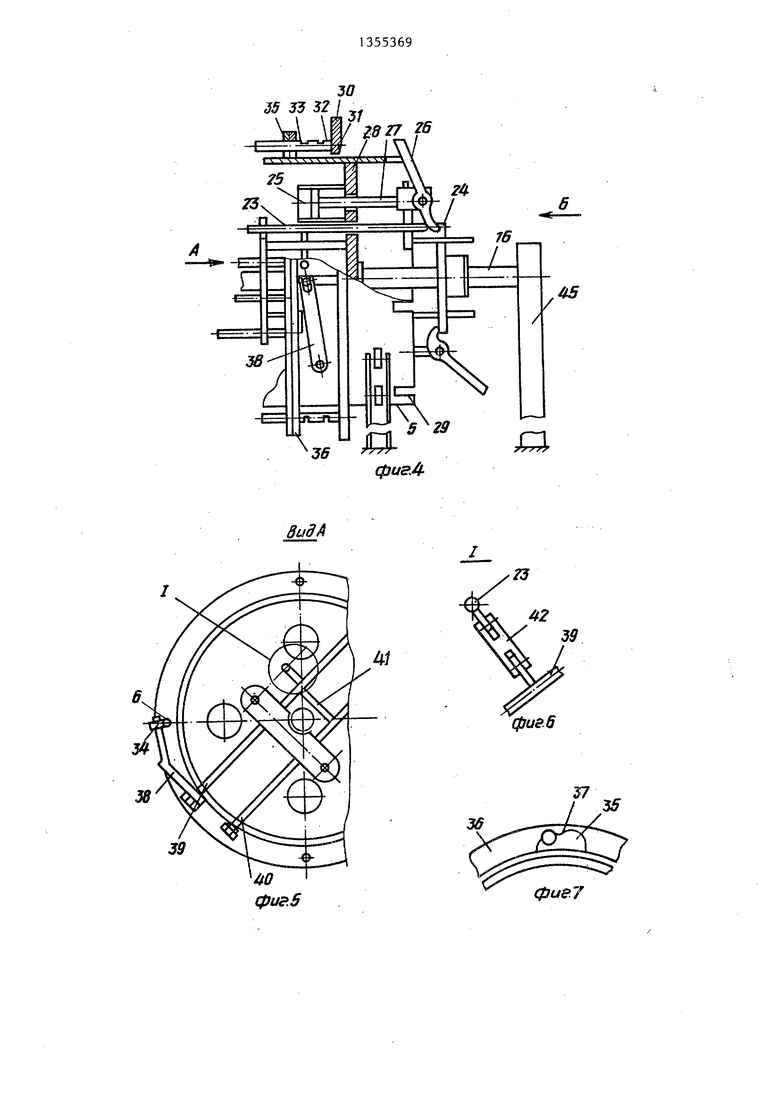

На фиг.1 изображена кинематическая схема предлагаемого сверлильного, станка; на фиг.2 кинематическая схема барабана; на фиг.З - схема работы толкателя и кулачков; на фиг.4 - барабан, осевой разрез; на . фиг.5 - вид А на фиг.4; на фиг,6 - узел I на фиг.5; на фиг.7 - поворотное кольцо с фигурным пазом; на фиг.8 - вид Б на фиг.4; на фиг.9 - сверлильная головка, вид сверху.

Станок содержит станину 1, на направляющих 2 которой подвижно установлена сверлильная головка 3с встроенным электродвигателем М2 (не обозначен) и шпинделями 4, барабан 5 с радиальными выступами 6 для установки накладок 7, механизм подачи сверлильной головки, вьшолненный в виде связанного с электродвигателем 8 через червячный редуктор 9 веду- f щий вал 0 с кривошипом 11 на конце, который соединен щарнирно при помощи шатуна 12 со сверлильной головкой 3. Механизм поворота барабана 5 выполнен следующим образом: на ведущ,ем валу 10 на шлицах установлены сцепные зубчатые муфты 13 и жестко свя55369

рех штыревых регулируемых упоров 23, размещенных внутри барабана, и коль- . цевого упора 24. Упоры 23 и 24 взаимодействуют с П-образными коромыслами 26, размещенными на щтокак 27 силовых цилиндров. Механизм ориентации накладок выполнен в виде двух колец, одно из которых с одной стороны выполнено со скосом для взаимодействия с накладками различных типоразмеров, а с другой стороны жестко соединено с пальцами, которые размещаются вфигурных пазахдругого кольца, выполненного поворотньм.1 з.п.ф-лы,9 ип,

занные с ними радиально выступающие толкатели 14 с выступами 15 на внешних торцах. Параллельно ведущему валу 10 установлен ведомый вал.16 с

муфтами 13 На последних закреплены стопорные диски 17 с кулачками 18 на периферии и сквозными отверстиями 19, в которые входят подпружиненные фиксаторы 20 с отжимными выступами 21. Сцепные зубчатые муфты 13 ведущего вала 10 соединены с муфтами ведомого вала 16 при помощи тяг 22 с рукоятками (не обозначены).

Оси кулачков 18 и сквозных осевых отверстий 19 расположены на стопорных дисках 17 под углом C друг к другу, которьш подо бран в зависимости от угла расположения осей отверстий в накладках 7, размещенных на цилиндрической поверхности барабана 5, Толкатели 14 выполнены с возможностью взаимодействия с кулачками 18 стопорного диска 17. Для обработ5 ки различных типоразмеров накладок имеется набор четырех стопорных дисков I7, Торцовые зубья сцепных зубчатых муфт 13 также имеют различные параметры, соответствующие четырем

типоразмерам накладок.

Барабана 5 размещен на ведомом валу 16,1 выступающий конец которого установлен на опоре, закрепленной на станине 1, Загрузочное устройство барабана 5 выполнено в виде четырех внутренних штыревьк регулируемых .23

0

31

и наружного кольцевого 24 упоров и четьфех силовых цилиндров 25 с коромыслами 26 на концах их штоков 27, расположенных в полости барабана 5 на лоперечйне 28, Коромысла 26 имеют П-образную форму и каждое из них одним концом может проходить в прорези 29 барабана 5 и входить в контакт с кромкой тормозной накладки 7, а другим концом взаимодействовать с упорами 23 и 24. Внутренние штыревые регулируемые упоры 23 установлены с возможностью перемещения в осевом направлении по поперечине 28, а наружный кольцевой упор 24 установлен на валу 16 барабана 5 с наружной стороны. Лоток с кассетой (не обозначен) для накладок размещен сбоку барабана 5 параллельно его оси. В нижней части лотка встроен захват, поджатый пружиной и взаимодействующий со штоком дополнительного силового цилиндра.

На ведомом валу 16 установлены кулачковые распределители подачи воздуха в цилиндры.

Механизм ориентации накладок выполнен в виде ограничительного кольца 30 со скосом 31 на торце и жестко закрепленными на его торцовой поверхности пальцами 32 с равномерно расположенными по длине пазами 33 и поводками 34, Ограничительное кольцо 30 установлено на барабане 5 и может быть зафиксировано на различных расстояниях от торца барабана в зависимости от ширины накладок 7. Для фиксации и перестановки ограничительного кольца 30 на барабане 5 закреплен фланец 35 с отверстиями и поворотное кольцо 36 с фигурными пазами 37 под пальцы 32 ограничительного кольца 30. Фигурные пазы 37 выполнены ступенчатыми таким образом, чтобы ступени заходили в пазы 33 пальцев 32 при повороте кольца и фиксировали пальцы 32. Ограничительное кольцо 30 поводками 34 на пальцах 32 через : вильчатые рычаги 38, валики 39 и 40, шарнирные трехзвенники 41 и 42 свя- зано со штыревыми регулирующими упорами 23 загрузочного устройства.

Поступающие из лотка накладки 7 прижимаются к барабану 5 с помощью прижимных роликов 43, установленных на рычаге, поджатом пружиной, закрепленной на станине 1, С помощью

55369

роликов 43 накладка 7 контактирует с выступами 6,

Сверлильная головка 3 имеет шпинg дели 4, которые связаны с электродвигателем клиноременными передачами и установлены на кронштейнах 44. Последние шарнирно соединены со стойкой 45 и подвижно между собой с воз-

10 можностью регулировки расстояния между шпинделями и фиксации шпинделей относительно центрирующей траверсы (не обозначена), Под барабаном 5 расположен сборник колодок, Управ15 ление кранами раздачи воздуха производится через электропневмоклапаны и распределители, которые установлены на валу 16,

Станок работает следующем- обра20 зом.

Станок предусматр1 Гоает сверление тормозных накладок различных типов автомобилей с межцентровыми расстояниями под крепежные отверстия от 45

25 до 100 мм и угловым расположением отверстий 14, 15, 16 и , Каждому межцентровому расстоянию отверстий накладок соответствует определенное расположение осей шпинделей

30 4 и положение ограничительного кольца 30, а каждому угловому положению осей отверстий в накладках соответствует определенное расположение осей кулачков 18 на стопорных дне-

25 ках 17. Диапазон заданных углов не ограничен указанными углами и по необходимости можно подбирать диски с другими углами, изменяя расположение осей кулачков и отверстий.

40 Перед вк,шочением станка шпинделя 4 сверлильной головки 3 устанавливают на нужное межцентровое расстояние. Затем устанавливают ограничительное кольцо 30 на нужное расстояние от

45 торца барабана 5. Для этого освобождают подвижное.кольцо 36 поворотом против хода вращения барабана 5 по фигурному пазу 37 и перемещают ограничительное кольцо 30 с пальцами 32.

50 При достижении нужного положения поворотом кольца 36 в сторону враще- ния барабана 5 в пазах 33 пальцев 32 фиксируют кольцо 30 на барабане 5. Одновременно поводки 34 перемещают

55 вильчатые рычаги 38, которые поворачивают валики 39. В свою очередь валик 39 поворачивает валик 40 через шарнирный трехзвенник 41. Валики 39 и 40 перемещают шарнирные трехзвенНИКИ 42. Последние соединены шар- .нирно с- внутренними штыревьми регулируемыми упорами 23 загрузочного устройства и передвигают их на некоторое расстояние в осевом направлении от коромысла 26.

Перемещением рукояток влево или вправо вводят в зацепление те пары сцепных муфт 13, которые соответствуют данному типоразмеру накладок. Например, перемещением рукоятки с тягой 22 влево включают муфту 13 ведущего вала 10 и синхронно с ней муфту 13 ведомого вала 16, Затем нажатием кнопки одноврейенно включают электродвигатель, сообщающий через клиноременные передачи вращение шпинделям 4 со сверлами, и электродвигатель 8, передающий вращение приводному валу 10 и муфте 13 с толкателем 14 и выступом 15 на ее внешнем торце. Выступ воздействует на отжимной выступ 21, перемещающий влево из отверстия 19 фиксатор 20,. освобождающий стопорный диск 17 на муфте I3 Затем толкатель 14 воздействует на кулачок 18 стопорного диска 17. При. этом вращение передается на муфту ГЗ вед,омый вал 16 и барабан 5, Происхо- .дит поворот барабана 5 до тех пор, пока фиксатор 20 снова не входит в последующее отверстие 19 в диске 17, Вал 16 останавливается в положениях для сверления, заданных углами между осями кулачков 18 стопорного диска 17,

Одновременно кривошип 11 на конце приводного вала 10 сообщает сверлильной головке 3 возвратно-поступательное движение по направляющим 2. При остановке барабана 5 с прижатыми на нем накладками 7 в заданном для сверления положении шпиндели опускаются и производят сверление накладки 7, При этом накладки загружаются на поверхность барабана 5 при помощи лотка с кассетой дополнительного силового цилиндра, шток которого взаимодействует с подпружиненньм захватом, совершающим совместно со штоком и накладкой 7 поступательное движение до упора накладки 7 -в конусный бурт ограничительного кольца 30 на барабане 5. При повороте барабана 5 выступы 6 перемещают накладку 7 по окружности и она входит в контакт с

прижимными роликами 43 на рычаге, поджатыми пружиной. Затем ролики 43 контактируют с выступами 6.

Одновременно осуществляется прижатие накладки 7 к конусному бурту при помощи П-образного коромысла 26, перемещаемого штоком 27 силового цилиндра 25 и контактирующего с упора0 ми 23 и 24.

Силовые цилиндры 25 управляются автоматически с помощью распределителей и распределительных кранов, расположенных на ведомом валу 16,

5 и электропневмоклапанов. Воздух поступает последовательно в четыре силовых цилиндра 25 и воздействует на их поршни, перемешая штоки 27. После прижатия коромыслом 26, когда шток

0 находится внутри силового цилиндра 25, барабан 5 поворачивается, накладка занимает положение сверления, барабан 5 останавливается. При этом, концы коромысла 26 проходят в пазы

5 44. Далее перемещается сверлильная головка 3, и производится сверление отверстий в накладке 7. После окончания сверления всех отверстий и отхода сверлильной головки 2 происхо0 дит освобождение накладки 7 и сброс ее с барабана 5. Это производится при выходе штока из дополнительного силового цилиндра, при этом коромысло 26 зширается одним концом в наружный

5 кольцевой упор 24, освобождая накладку 7, которая падает по направляющей и скатывается в сборник колодок.

Формула изобретения

01. Сверлильньй станок, содержащий сверлильную головку с механизмом ее подачи, включающим ведущий вал, связанный с последним, и установленньй

5 параллельно ему ведомьш вал, соединенный с механизмом поворота барабана, включающего установленный с возможностью перемещения подпружиненный фиксатор и диск с отверстиями для

0 размещения упомянутого фиксатора, связанное с барабаном загрузочное устройство и механизм ориентации, отличающийся тем, что, с целью расширения технологических

g возможностей за счет обеспечения обработки деталей различных типоразмеров в виде колодок колеЪного тормоза автомобиля, механизм поворота барабана выполнен в виде размещенных на

7

валах муфт тяг, установленных между последними с возможностью перемещения и периодического взаимодействия с муфтами, толкателей с выступами, расположенных на ведущем валу и жеско связанных с муфтами последнего, дополнительных дисков с отверстиями закрепленных на муфтах ведомого вала, соответствующих дискам дополнительных подпружиненных фиксаторов и кулачков, установленных на перифери упомянутых дисков с возможностью взаимодействия с толкателями, выступы которых предназначены для взаимодейств .ия с подпружиненными фиксаторами, при этом загрузочное устройство вьшолнено в виде установленных внутри и снаружи барабана с возмрж- костью перемещения вдоль его оси соответственно штыревых и кольцевого упоров, расположенных внутри барабана силовых цилиндров с П-образными коромыслами, установленными с воз

можностью взаимодействия с упомянуты- 25 перемещения друг относительно друга..

ми упорами, и подпружиненных роликов, предназначенных для взаимодействия с радиальными выступами, которые выполнены на барабане, а механизм ориентации выполнен в виде двух колец, одно из которых установлено с возможностью перемещения снаружи барабана парашлельно штыревым упорам, выполнено с одной стороны со скосом и снабжено пальцами, жестко связанными с кольцом с другой стороны, а на втором кольце, которое установлено с возможностью поворота, выполнены фигурные пазы, предназначенные для взаимодействия с упомянутыми пальцами.

2, Станок по П.1, отличающийся тем, что, с целью обеспечения регулирования межцентрового расстояния щпинделей, станок снабжен стойкой и шарнирно связанными с последней кронштейнами несущими шпиндели и установленными с возможностью

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для сверления отверстий в накладках тормозных колодок | 1990 |

|

SU1743721A1 |

| Станок для сверления отверстий в накладках тормозных колодок автомобиля | 1991 |

|

SU1814591A3 |

| СВЕРЛИЛЬНО-КЛЕПАЛЬНЫЙ АВТОМАТ | 1968 |

|

SU220010A1 |

| АВТОМАТИЧЕСКИЙ СТАНОК ДЛЯ СВЕРЛЕНИЯ И НАРЕЗАНИЯ ЭЛЕКТРОДОВ | 1936 |

|

SU52381A1 |

| АВТОМАТИЧЕСКИЙ КОЛОДОЧНЫЙ ТОРМОЗ | 1966 |

|

SU184568A1 |

| УНИФИЦИРОВАННЫЙ УЗЕЛ ДЛЯ ЭЛЕКТРОИНСТРУМЕНТА, А ТАКЖЕ ЭЛЕКТРОИНСТРУМЕНТ, ОСНАЩЕННЫЙ ТАКИМ УНИФИЦИРОВАННЫМ УЗЛОМ | 2005 |

|

RU2360788C2 |

| ПРЕОБРАЗОВАТЕЛЬ ЭНЕРГИИ ТЕКУЧЕЙ СРЕДЫ (ВАРИАНТЫ) | 2003 |

|

RU2253039C2 |

| Сверлильный станок | 1989 |

|

SU1703287A1 |

| Полуавтоматический сверлильный станок для сверления рядов линейно расположенных отверстий с различным шагом | 1961 |

|

SU145428A1 |

| РЕЛЬСОСВЕРЛИЛЬНЫЙ СТАНОК | 1990 |

|

RU2043452C1 |

Изобретение относится к обработке металлов резанием. Целью изобретения является расширение технологических возможностей за счет обеспечения обработки детали различных типоразмеров в виде колодок колесного тормоза автомобиля. На станине 1 установлена сверлильная головка 3, перемещаемая в осевом направлении посредством кривошипа 11 и шатуна 12, 4 гз zt ш Ч. q и я Ш M|/W ш Щ , /9 -г- - 18 18 (Л СлЭ СП сд со О5 СО, I- ш фиг. /

45

9UZ.2

27

9иг.

3S J5

j jfy

.

39

фиг 6

фие7

9u2.9

у

Редактор С.Лисина

Составитель Г.Сиротовская

Техред Л.Сердюкова Корректор В.Гирняк

Заказ 5743/12 Тираж 970Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 13035, Москва, Ж-35, Раушская наб., д.4/5

Производственно-полиграфическое предприятие,г.Ужгород,ул.Проектная,4

| Малов А.Н | |||

| Механизация и автоматизация универсальных металлорежущих станков | |||

| М.: Машгиз, 1961, с.432-434 | |||

| Способ приготовления пластического взрывчатого состава | 1913 |

|

SU439A1 |

Авторы

Даты

1987-11-30—Публикация

1985-09-24—Подача