Изобретение относится к пищевой промышленности, к винодельческой ее отрасли, а именно к установкам для непрерывного сбраживания сусла в аэробно-анаэробных условиях, и может быть использовано для получения столовых, преимущественно полусухих, а также полусухих и крепких BI/IH типа хереса и мадеры.

Цель изобретения - ускорение процесса брожения,

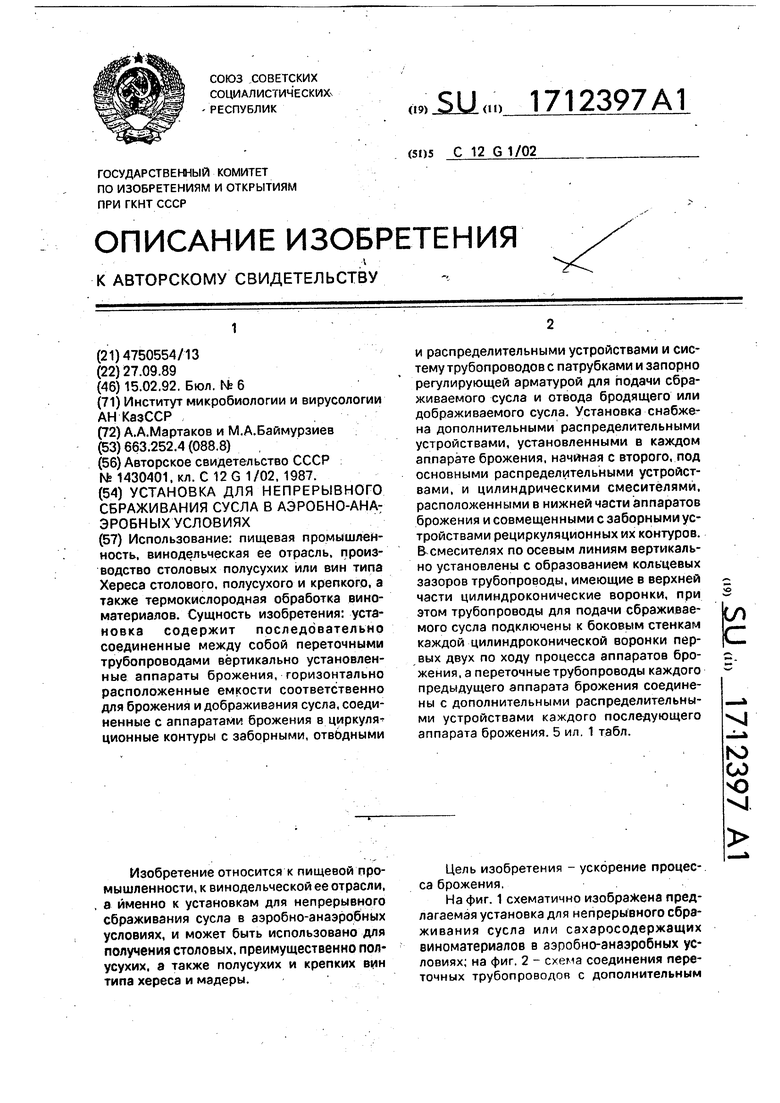

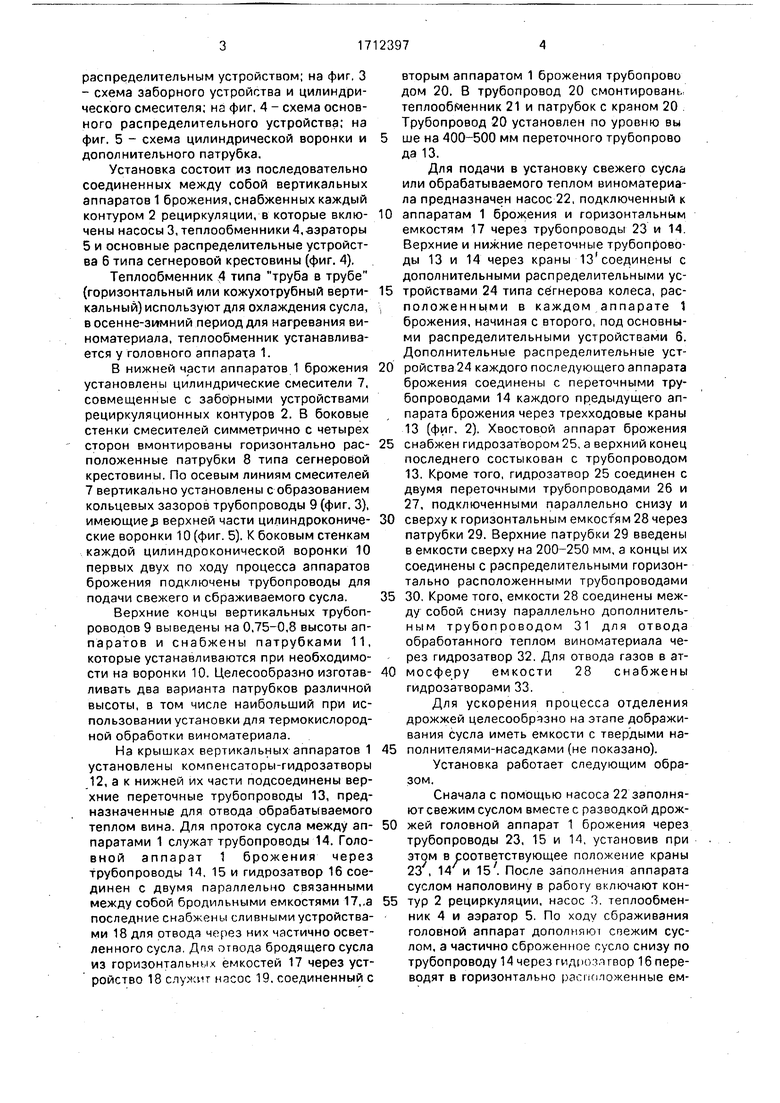

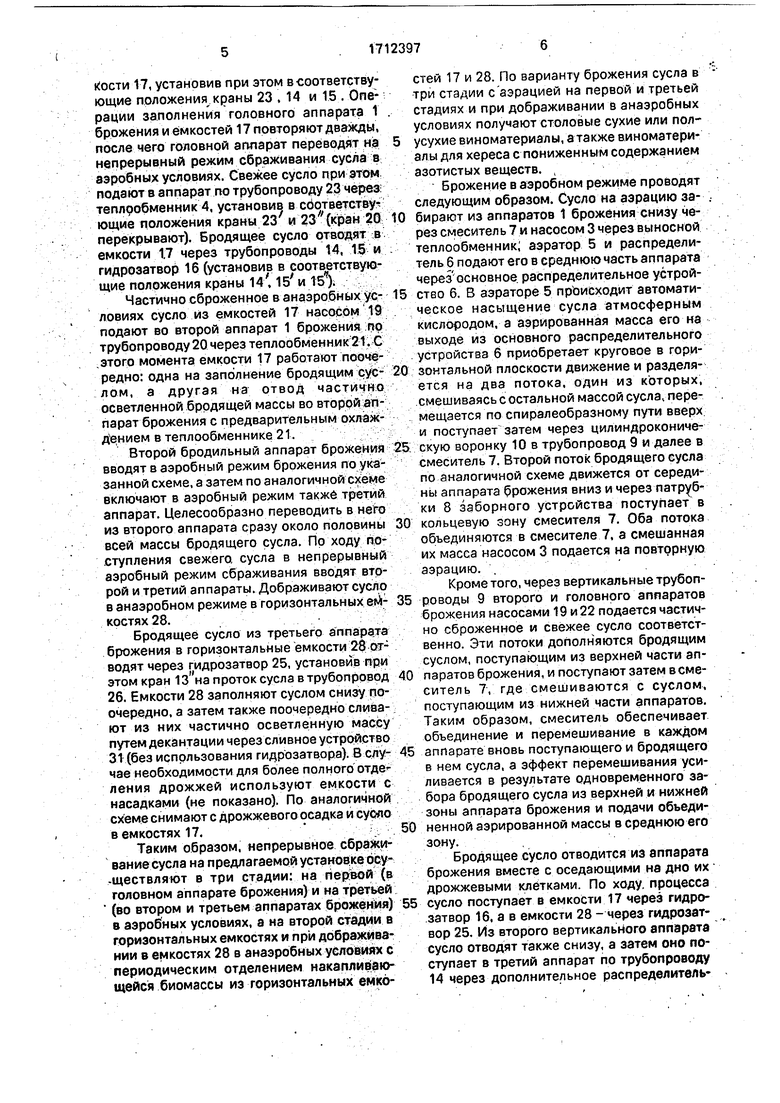

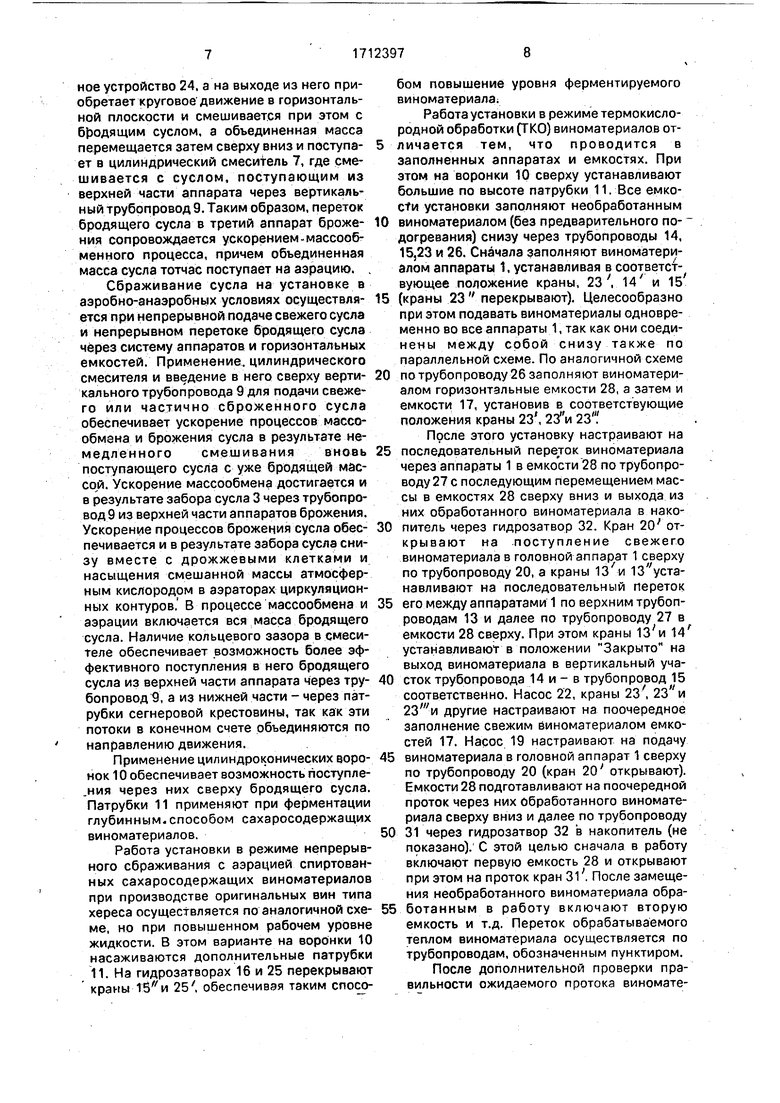

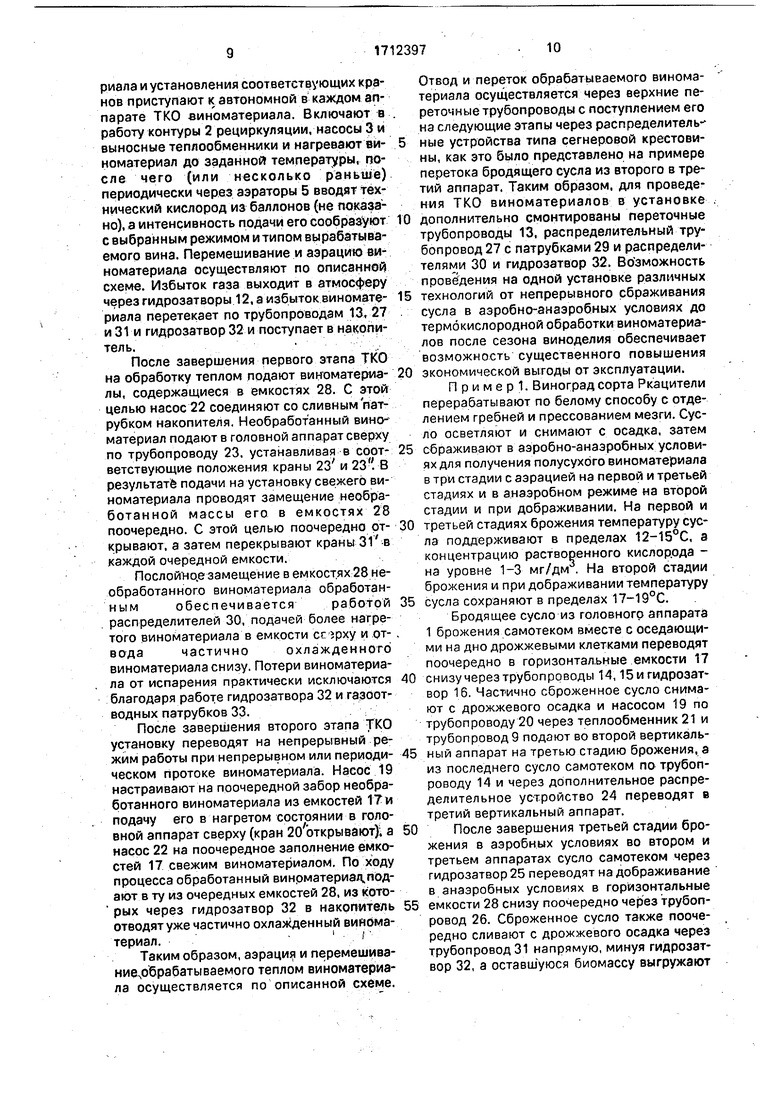

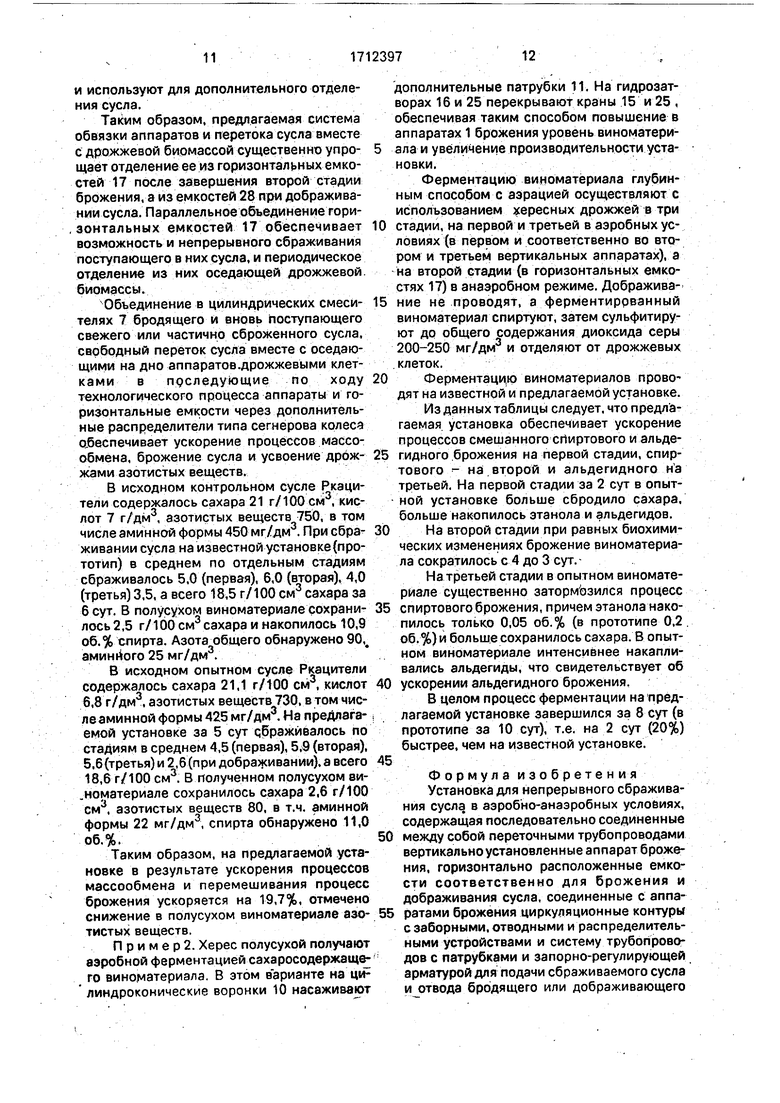

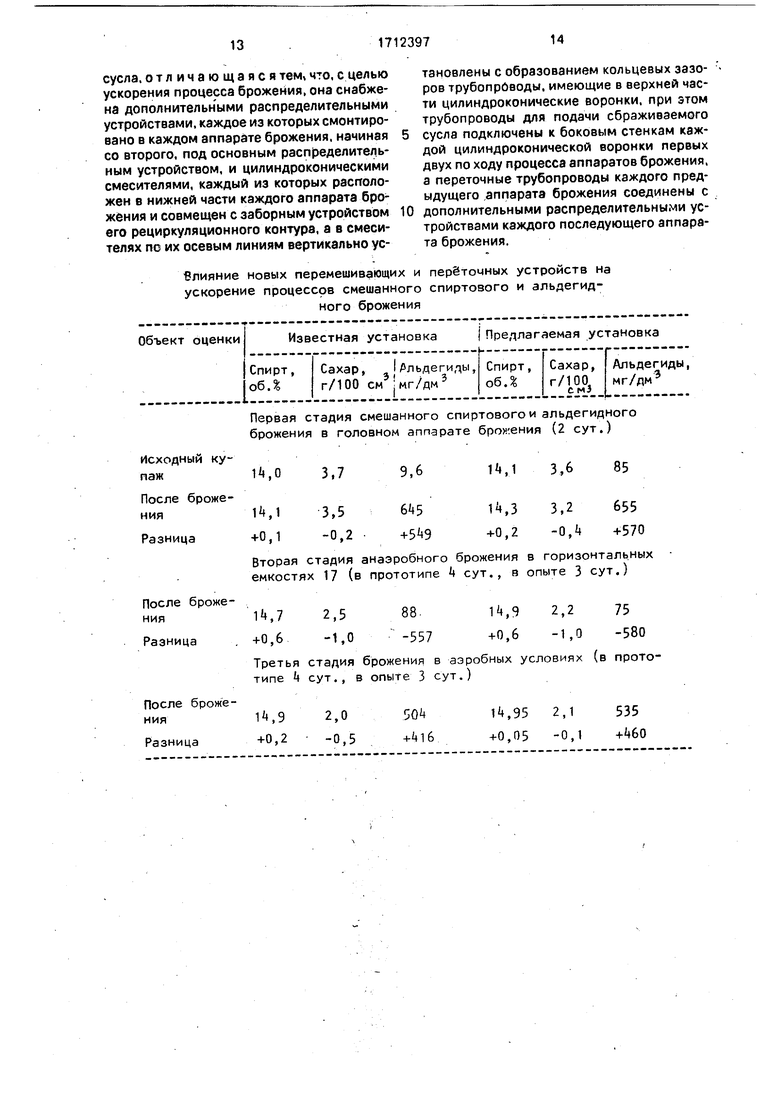

На фиг. 1 схематично изображена предлагаемая установка для непрерывного сбраживания сусла или сахаросодержащих виноматериалов в аэробно-анаэробных условиях; на фиг. 2 - схема соединения переточных трубопроводов с дополнительным

распределительным устройством; на фиг, 3 - схема заборного устройства и цилиндрического смесителя; на фиг, 4 - схема основного распределительного устройства; на фиг. 5 - схема цилиндрической воронки и дополнительного патрубка.

Установка состоит из последовательно соединенных между собой вертикальных аппаратов 1 брожения, снабженных каждый контуром 2 рециркуляции, в которые включены насосы 3, теплообменники 4,-аэраторы 5 и основные распределительные устройства 6 типа сегнеровой крестовины (фиг. 4).

Теплообменник 4 типа труба в трубе (горизонтальный или кожухотрубный вертикальный) используют для охлаждения сусла, в осенне-зимний период для нагревания виноматериала, теплообменник устанавливается у головного аппарата 1.

В нижней части аппаратов 1 брожения установлены цилиндрические смесители 7, совмещенные с заборными устройствами рециркуляционных контуров 2. В боковью стенки смесителей симметрично с четырех сторон вмонтированы горизонтально расположенные патрубки 8 типа сегнеройой крестовины. По осевым линиям смесителей 7 вертикально установлены с образованием кольцевых зазоров трубопроводы 9 (фиг. 3), имеющие р верхней части цилиндроконические воронки 10 (фиг. 5). К боковым стенкам каждой цилиндроконической воронки 10 первых двух по ходу процесса аппаратов брожения подключены трубопроводы для подачи свежего и сбраживаемого сусла.

Верхние концы вертикальных трубопроводов 9 выведены на 0,75-0,8 высоты аппаратов и снабжены патрубками 11, которые устанавливаются при необходимости на воронки 10. Целесообразно изготавливать два варианта патрубков различной высоты, в том числе наибольший при использовании установки для термокислородной обработки виноматериала.

На крышках вертикальных аппаратов 1 установлены компенсаторы-гидрозатворы 12, а к нижней их части подсоединены верхние переточные трубопроводы 13, предназначенные для отвода обрабатываемого теплом вина. Для протока сусла между аппаратами 1 служат трубопроводы 14. Головной аппарат 1 брожения через трубопроводы 14. 15 и гидрозатвор 16 соединен с двумя параллельно связанными между собой бродильными емкостями 17,,а последние снабжены сливными устройствами 18 для отвода через них частично осветленного сусла. Дня уэтвода бродящего сусла из горизонтальных емкостей 17 через устройство 18 служит нзсос 19. соединенный с

вторым аппаратом 1 брожения трубопрово дом 20. В трубопровод 20 смонтирован1. теплообменник 21 и патрубок с краном 20 . Трубопровод 20 установлен по уровню вы

ше на 400-500 мм переточного трубопрово да 13.

Для подачи в установку свежего сусла или обрабатываемого теплом виноматериала предназначен насос 22, подключенный к

аппаратам 1 брожения и горизонтальным емкостям 17 через трубопроводы 23 и 14. Верхние и нижние переточные трубопроводы 13 и 14 через краны 13соединены с дополнительными распределительными устройствами 24 типа сёгнерова колеса, расположенными в каждом аппарате 1 брожения, начиная с второго, под основными распределительными устройствами 6. Дополнительные распределительные устройства 24 каждого последующего аппарата брожения соединены с переточными трубопроводами 14 каждого предыдущего аппарата брожения через трехходовые краны 13 (фиг. 2). Хвостовой аппарат брожения

снабжен гидрозатвором 25, а верхний конец последнего состыкован с трубопроводом 13. Кроме того, гидррзатвор 25 соединен с двумя переточными трубопроводами 26 и 27, подключенными параллельно снизу и

сверху к горизонтальным емкостям 28 через патрубки 29. Верхние патрубки 29 введены в емкости сверху на 200-250 мм, а концы их соединены с распределительными горизонтально расположенными трубопроводами

30. Кроме того, емкости 28 соединены между собой снизу параллельно дополнительным трубопроводом 31 для отвода обработанного теплом виноматериала через гидрозатвор 32. Для отвода газов в атмосферу емкости 28 снабжены гидрозатворами 33. .

Для ускорения процесса отделения дрожжей целесообразно на этапе дображивания Сусла иметь емкости с твердыми наполнителями-насадками (не показано).

Установка работает следующим образом.

Сначала с помощью насоса 22 заполняют свежим суслом вместе с разводкой дрожжей головной аппарат 1 брожения через трубопроводы 23, 15 и 14, установив при этом в соответствующее положение краны 23 , 14 и 15 . После заполнения аппарата суслом наполовину в работу включают контур 2 рециркуляции, насос 3, теплообменник 4 и аэратор 5, По ходу сбраживания головной аппарат дополняют свежим суслом, а частично сброженное сусло снизу по трубопроводу 14 через гидрозлгвор 16 переводят в горизонтально расгкшоженные емкости 17, установив при этом в соответствующие положения краны 23 . 14 и 15 . Операции заполнения головного аппар ата 1 . брожения и ёмкостей 17 повторяют , после чего головной агшарат переводят на 5 непрерывный режим сбраживания сусла в аэробных условиях. Свежее сусло при этом подают в аппарат по трубопроводу 23 через теплообменник 4. установив в сбответству-; ющие положения краны 23 и (кран 20 10 перекрывают). Бродящее сусло отводят в емкости 1.7 через трубопроводы 14, 15 и . гидрозатвор 16 (установив в соответствующие положения краны 14, 15 и is).

Частично сброженное в анаэробных ус- 15 ловиях сусло из емкостей 17 насосом19 подают во второй аппарат 1 брожения по трубопроводу 20 через теплообменник 21.С этого момента емкости 17 работают поочередно; одна на заполнение бродящим сус- 20 лом, а другая на отвод частично осветленной бродящей массы во второй аппарат брожения с предварительным охлажде нием в теплообменнике 21.

Второй бродильный аппарат брожения 25 вводят в аэробный режим брожения по указанной схеме, а затем по аналогичной схеме включают в аэробный режим также третий аппарат. Целесообразно переводить в него из второго аппарата сразу около половины 30 всей массы бродящего сусла. По ходу поступления свежего, сусла в непрерывный аэробный режим сбраживания вводят второй и третий аппараты. Дображивают сусло в анаэробном режиме в горизонтальных eti(- 35 костях 28.

Бродящее сусло из третьего аппарата брожения в горизонтальные емкости 28 отводят через цидрозатвор 25, установив при этом кран 13 на проток сусла в трубопровод 40 26. Емкости 28 заполняют суслом снизу поочередно, а затем также поочередно сливают из них частично осветленную массу путем декантации через сливное устройство 31 (без использования гидрозатвора). В слу- 45 чае необходимости для более полного отделения дрожжей используют емкости с насадками (не показано). По аналогичной схеме снимают с дрожжевого осадка и сусло в емкостях 17,50

Таким образом, непрерывное сбра кивание сусла на предлагаемой установке Ьсуществляют в три стадии; на первой (в

головном аппарате брожения) и на третьей

(во втором и третьем аппаратах брожекия) 55

в аэробных условиях, а на второй стадии в

горизонтальных емкостях и при дображивании в емкостях 28 в анаэробных услобиях с

периодическим отделением накаплиегакхщейся биомассы из горизонтальных емкостей 17 и 28. По варианту брожения сусла в три стадии с аэрацией на первой и третьей стадиях и при дображивании в анаэробных условиях получают столовые сухие или полусухие виноматериалы, атакже виноматериалы для хереса с пониженным содержанием азотистых веществ. ,

брожение в аэробном режиме проводят следующим образом. Сусло на аэрацию забирают из аппаратов 1 брожения снизу через смеситель 7 и насосом 3 через выносной теплообменник; аэратор 5 и распределитель 6 подают его в среднюю часть аппарата через основное, распределительное устройство 6. В аэраторе 5 прЪисходит автоматическое насыщение сусла атмосферным кислородом, а аэрированная масса его на выходе из основного распределительного устройства 6 приобретает круговое в горизонтальной плоскости движение и разделяется на два потока, один из которых, смешиваясь с остальной массой сусла, перемещается по спиралеобразному пути вверХ; и поступает затем через цилиндроконическую воронку 10 в трубопровод 9 и далее в смеситель 7. Второй поток бродящего сусла по аналогичной схеме движется от середины аппарата брожения вниз и через ки В заборного устройства поступает в кольцевую зону смесителя 7. Оба потока объединяются в смесителе 7, а смешанная их масса насосом 3 подается на повторную аэрацию.

Кроме того, через вертикальные трубопроводы 9 второго и головного аппаратов брожения насосами 19 и 22 подается частично сброженное и свежее сусло соответственно. Эти потоки дополйяются бродящим суслом, поступающим из верхней части аппаратов брожения, и поступают затем в смеситель 7, где смешиваются с суслом, поступающим из нижней части аппаратов. Таким образом, смеситель обеспечивает объединение и перемешивание в каждом аппарате вновь поступающего и бродящего в нем сусла, а эффект перемешивания усиливается в результате одновременного забора бродящего сусла из верхней и нижней зоны аппарата брожения и подачи объединенной аэрированной массы в среднюю его зону.

Бродящее сусло отводится из аппарата брожения вместе с оседающими на дно их дрохокевыми клетками. По ходу, процесса сусло поступает в емкости 17 через гидрозатвор 16, а в емкости 28 - через гидрозатвор 25. Из второго вертикального аппарате сусло отводят также снизу, а затем оно поступает в третий аппарат по трубопроводу 14 через дополнительное распределительное устройство 24. а на выходе из него приобретает круговое движение в горизонтальной плоскости и смешивается при этом с б1)одящим суслом, а объединенная масса перемещается затем сверху вниз и поступает в цилиндрический смеси -ель 7, где смешивается с суслом, поступающим из верхней части аппарата через вертикальный трубопровод 9. Таким образом, переток бродящего сусла в третий аппарат брожения сопровождается ускорением-массообменного процесса, причем объединенная масса сусла тотчас поступает на аэрацию. .

Сбраживание сусла на установке в аэробно-анаэробных условиях осуществдяется при непрерывной подаче свежего сусла и непрерывном перетоке бродящего сусла через систему аппаратов и горизонтальных емкостей. Применение, цилиндрического смесителя и введение в него сверху вертикального трубопровода 9 для подачи свежего или частично сброженного сусла обеспечивает ускорение процессов массообмена и брожения сусла в результате немедленного смешивания вновь поступающего сусла с уже бродящей массо,й. Ускорение массообмена достигается и в результате забора сусла 3 через трубопровод 9 из верхней части аппаратов брожения. Ускорение процессов брожения сусла обеспечивается и в результате забора сусла снизу вместе с дрожжевыми клетками и насыщения смешанной массы атмосферным кислородом в аэраторах циркуляционных контуров. В процессе массообмена и аэрации включается вся масса бродящего сусла. Наличие кольцевого зазора в смесителе обеспечивает возможность более эффективного поступления в него бродящего сусла из верхней части аппарата через трубопровод, а из нижней части - через патрубки сегнеровой крестовины, так как эти потоки в конечном счете объединяются по направлению движения.

Применение цилиндроконических воронок 10 обеспечивает возможность поступле.ния через них сверху бродящего сусла. Патрубки 11 применяют при ферментации глубинным, способом сахаросодержащих виноматериалов.

Работа установки в режиме непрерывного сбраживания с аэрацией спиртованных сахаросодержащих виноматериалов при производстве оригинальных вин типа хереса осуществляется по аналогичной схеме, но при повышенном рабочем уровне жидкости. В этом варианте на ворОнки 10 насаживаются дополнительные патрубки 11. На гидрозатворах 16 и 25 перекрывают краны 15 и 25. обеспечивая таким способом повышение уровня ферментируемого виноматериала;

Работа установки в режиме термокислородной обработки (ГКО) виноматериалов отличается тем, что проводится в заполненных аппаратах и емкостях. При этом на воронки 10 сверху устанавливают большие по высоте патрубки 11. Все емкоctи установки заполняют необработанным

0 виноматериалом (без предварительного по- догревания) снизу через трубопроводы 14, 15,23 и 26. Сначала заполняют виноматериалом аппараты 1, устанавливая в соответствующее положение краны, 23,14 и 15

5 (краны 23 перекрывают). Целесообразно при этом подавать виноматериалы одновременно во все аппараты 1, так как они соединены между собой снизу также по параллельной схеме. По аналогичной схеме

0 по трубопроводу 26 заполняют виноматериалом горизонтальные емкости 28, а затем и емкости 17, установив в соответствующие положения краны 23, 23.

После этого установку настраивают на

5 последовательный переток виноматериала через аппараты 1 в емкости 28 по трубопроводу 27 с последующим перемещением массы в емкостях 28 сверху вниз и выхода из них обработанного виноматериала в накопитель через гидрозатвор 32. Кран 20 открывают на поступление свежего виноматериала в головной аппарат 1 сверху по трубопроводу 20, а краны 13и 13 устанавливают на последовательный переток

5 его между аппаратами 1 по верхним трубопроводам 13 и далее по трубопроводу 27 в емкости 28 сверху. При этом краны 13и 14 устанавливают в положении Закрыто на выход виноматериала в вертикальный участок трубопровода 14 и - в трубопровод 15 соответственно. Насос 22, краны 23, другие настраивают на поочередное заполнение свежим виноматериалом емкостей 17. Насос 19 настраивают на подачу

5 виноматериала в головной аппарат 1 сверху по трубопроводу 20 (кран 20 открывают). Емкости 28 подготавливают на поочередной проток через них обработанного виноматериала сверху вниз и далее по трубопроводу

0 31 через гидрозатвор 32 в накопитель (не показано). С этой целью сначала в работу включают первую емкость 28 и открывают при этом на проток кран 31. После замещения необработанного виноматериала обработанным в работу включают вторую емкость и т.д. Переток обрабатываемого теплом виноматериала осуществляется по трубопроводам, обозначенным пунктиром. После дополнительной проверки правильности ожидаемого протока виноматериала и установления соответствующих кранов приступают к автономной в каждом аппарате ТКО виноматериала. Включают в работу контуры 2 рециркуляции, насосы 3 и выносные теплообменники и нагревают вйноматериал до заданной температуры, после чего (или несколько раньше) периодически через аэраторы 5 вводят технический кислород из баллонов (не показано), а интенсивность подачи его сообразуют с выбранным режимом и типом вырабатываемого вина. Перемешивание и аэрацию виноматериала осуществляют по описанной схеме. Избыток газа выходит в атмосферу через гидрозатворы 12, а избыток винома териала перетекает по трубопроводам 13, 27 и 31 и гидрозатвор 32 и поступает в накопитель.,

После завершения первого зтапа ТКО на обработку теплом подают ви1ггоматер1лалы, содержащиеся в емкостях 28. С этой целью насос 22 соединяют со сливнымпатрубком накопителя. Необработанный виноматериал подают в головной аппарат сверху по трубопроводу 23. устанавливая в соответствующие положения краны 23 и 23 .В результате подачи на установку свежего виноматериала проводят замещение необработанной массы его в емкостях 28 поочередно. С этой целью поочередно открывают, а затем перекрывают краны 31 в каждой очередной емкости.

Послойно.е замещение в емкостях 28 необработанного виноматериала обработанным обеспечивается работой распределителей 30, подачей более нагретого виноматериала в емкости ее jpxy и отвода частично охлажденного виноматериала снизу. Потери виноматериала от испарения практически исключаются благодаря работе гидрозатвора 32 и газоотводных патрубков 33После завершения второго этапа ТКО установку переводят на непрерывный режим работы при непрерывном или периодическом Протоке виноматериала. Насос 19 настраивают на поочередной забор необработанного виноматериала из емкостей 17 и подачу его в нагретом состоянии в головной аппарат сверху (кран 20 открывают) а насос 22 на поочередное заполнение емкостей 17 свежим виноматериалом. По ходу процесса обработанный винрматериад,подают в ту из очередных емкостей 28, из которых через гидрозатвор 32 в накопитель отводят уже частично охлажденный винйматериал.I

Таким образом, аэрация и перемешивание обрабатываемого теплом виноматериала осуществляется по описанной схеме.

Отвод и переток обрабатываемого виноматериала осуществляется через верхние переточныетрубопроводы с поступлением его на следующие этапы через распределитель ные устройства типа сегнеровой крестовины, как это было представлено на примере перетока бродящего сусла из второго в третий аппарат. Таким образом, для проведения ТКО виноматериалов в установке дополнительно смонтированы переточные трубопроводы 13, распределительный трубопровод 27 с патрубками 29 и распределителями 30 и гидрозатвор 32. Возможность проведения на одной установке различных технологий от непрерывного сбраживания сусла в аэробно-анаэробных условиях до термокислородной обработки виноматериалов после сезона виноделия обеспечивает возможность существенного повышения экономической выгоды от эксплуатации.

Пример. Виноград сорта Ркацители перерабатывают по белому способу с отделением гребней и прессованием мезги. Сусло осветляют и снимают с осадка, затем сбраживают в аэробно-анаэробных условиях для получения полусухого виноматериала в три стадии с аэрацией на первой и третьей стадиях и в анаэробном режиме на второй стадии и при дображивании. На первой и третьей стадиях брожения температуру сусла поддерживают в пределах 12-15С, а концентрацию растворенного кислорода на уровне 1-3 мг/дм , На второй стадии брожения и при дображивании температуру сусла сохраняют в пределах 17-19°С.

Бродящее сусло из головного аппарата 1 брожения самотеком вместе с оседающими на дно дрожжевыми клетками переводят поочередно в горизонтальные емкости 17 снизу через трубопроводы 14,15 и гидрозатвор 16. Частично сброженное сусло снимают с дрожжевого осадка и насосом 19 по трубопроводу 20 через теплообменник 21 и трубопровод 9 подают во второй вертикальный аппарат на третью стадию брожения, а из последнего сусло самотеком по трубопроводу 14 и через дополнительное распределительное устройство 24 переводят в третий вертикальный аппарат.

После завершения третьей стадии брожения в аэробных условиях во втором и третьем аппаратах сусло самотеком через гидрозатвор 25 переводят на дображивание в анаэробных условиях в горизонтальные емкости 28 снизу поочередно через трубопровод 26. Сброженное сусло также поочередно сливают с дрожжевого осадка через трубопровод 31 напрямую, минуя гиДрозатвор 32, а оставшеюся биомассу выгружают

и используют для дополнительного отделения сусла.

Таким образом, предлагаемая система обвязки аппаратов и перетока сусла вместе С дрожжевой биомассой существенно упрощает отделение ее из горизонтальных емкостей 17 после завершения второй стадии брожения, а из емкостей 28 при дображивании сусла. Параллельное объединение горизонтальных емкостей 17 обеспечивает возможность и непрерывного сбраживания поступающего в них сусла, и периодическое отделение из них оседающей дрожжевой, биомассы.

Объединение в цилиндрических смесителях 7 бродящего и вновь Поступающего свежего или частично сброженного сусла, свободный переток сусла вместе с оседающими на дно аппаратов-дрожжевыми клетками в прследующие по ходу технологического процесса аппараты и горизонтальные емкости через дополнительные распределители типа сегнерова колеса обеспечивает ускорение процессов массообмена, брожение сусла и усвоение дрожжами азотистых веществ.

В исходном контрольном сусле Ркацители содержалось сахара 21 г/100 см, кислот 7 г/дм, азотистых веществ 750, в том числе аминной формы 450 мг/дм. При сбраживании сусла на известной установке (прототип) в среднем по отдельным стадиям сбраживалось 5,0 (первая), 6,0 (вторая), 4,0 (третья) 3,5, а всего 18,5 г/100 см сахара за бсут. В полусухом виноматериале сохранилось2,5 г/100см сахара и накопилось 10,9 об.% слирта. Азота общего обнаружено 90, аминйого 25 мг/дм.

В исходном опытном сусле Ркацители содержалось сахара 21,1 г/100 см кислот 6,8 г/дм, азотистых веществ 730, в том числеаминной формы 425 мг/дм. На предлагаемой установке за 5 сут рбражйвалось по стадиям в среднем 4,5 (первая), 5,9 (вторая), 5,6(третья) и 2,6 (при дображивании), а всего 18,6 г/100 см . В полученном полусухом ви.номатериале сохранилось сахара 2,6 г/100 см, азотистых веществ 80, в т.ч. аминной формы 22 мг/дм, спирта обнаружено 11,0 об.%.

Таким образом, на предлагаемой установке в результате ускорения процессов массообмена и перемешивания процесс брожения ускоряется на 19,7%, отмечено снижение в полусухом виноматериале азотистых веществ.

П р и м е р 2. Херес полусухой получают аэробной ферментацией Сахаросодержащего виноматериала. В этом варианте на цй линдроконические воронки 10 насаживают

дополнительные патрубки 11. На гидрозатворах 16 и 25 перекрывают краны 15 и 25 , обеспечивая таким способом повышение в аппаратах 1 брожения уровень виноматери5 ала и увеличение производительности установки.

Ферментацию виноматериала глуб инным способом с аэрацией осуществляют с использованием хересных дрожжей в три

0 стадии, на первой и третьей в аэробных условиях (в первом и соответственно во втором и третьем вертикальных аппаратах), а на второй стадии (в горизонтальных емкостях 17) в анаэробном режиме. Дображива5 ние не проводят, а ферментиррванный

виноматериал спиртуют, затем сульфитируют до общего содержания диоксида серы

200-250 мг/дм и отделяют от дрожжевых

.клеток.

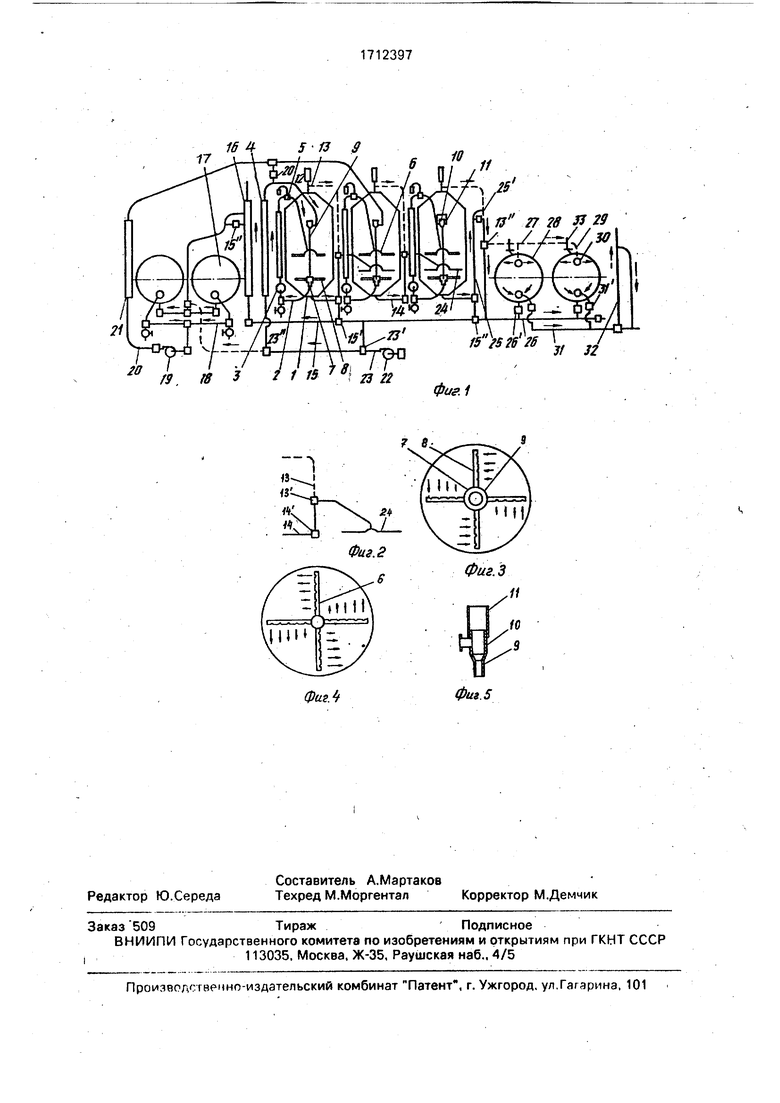

0 Ферментацию виноматериалов проводят на известной и предлагаемой установке. Из данных таблицы следует, что предлагаемая установка обеспечивает ускорение процессов смешанного спиртового и альдегидного .брожения на первой стадии, спиртового - на второй и альдегидного на третьей. На первой стадии за 2 сут в опытной установке больше сбродило сахара, больше накопилось этанола и альдегидов.

О На второй стадии при равных биохимических изменениях брожение виноматериала сократилось с 4 до 3 сут.Натретьей стадии в опытном виноматериале существенно затормЬзился процесс

5 спиртового брожения, причем этанола накопилось только 0,05 об.% (в прототипе 0,2. об.%) и больше сохранилось сахара. В опытном виноматериале интенсивнее накапливались альдегиды, что свидетельствует об

0 ускорении альдегидного брожения,

В целом процесс ферментации напредлагаемой установке завершился за 8 сут (в прототипе за 10 сут), т.е. на 2 сут (20%) быстрее, чем на известной установке.

Формула изобретения Установка для непрерывного сбраживания суслд в аэробно-анаэробных условиях, содержащая последовательно соединенные

0 между собой переточными трубопроводами вертикально установленные аппарат брожения, горизонтально расположенные емкости соответственно для брожения и дображивания сусла, соединенные С аппаратами брожения циркуляционные контуры с заборными, отводными и распределительными устройствами и систему трубоПроводов с патрубками и запорно-регулирующей арматурой для подачи сбраживаемого сусла и отвода бродящего или дображивающего

сусла, отличающаяся тем« что, с целью ускорения процесса брожейия, она снабжена дополнительными распределительными устройствами, каждое из которых смонтировано в каждом аппарате брожения, начиная со второго, под основным распределительным устройством, и цилиндроконическими смесителями, каждый из которых расположен в нижней части каждого аппарата брожения и совмещен с заборным устройством его рециркуляционного контура, а в смесителях ПС их осевым линиям вертикально усВлияние новых перемешивающих и перётомных устройств на ускорение процессов смешанного спиртового и альдегидного брожения

тановлены с образованием кольцевых зазоров трубопрбводы. имеющие в верхней части цилиндроконические воронки, при зтом трубопроводы для подачи сбраживаемого

сусла подключены к боковым стенкам каждой цилиндроконической воронки первых двух по ходу процесса аппаратов брожения, а переточные трубопроводы каждого предыдущего .аппарата брожения соединены с

дополнительными распределительными устройствами каждого последующего аппарата брожения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сбраживания сусла при производстве полусухих вин | 1988 |

|

SU1654330A1 |

| Способ сбраживания сусла при производстве виноматериалов | 1987 |

|

SU1430401A1 |

| Установка для непрерывного сбраживания мезги | 1989 |

|

SU1705336A1 |

| Установка для непрерывного сбраживания виноградной мезги | 1990 |

|

SU1770356A1 |

| Способ производства столовых полусухих или сухих вин типа хереса или мадеры | 1988 |

|

SU1661202A1 |

| СПОСОБ ПЕРЕРАБОТКИ ВИНОГРАДА И ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2378358C1 |

| Способ производства спирта в непрерывном потоке | 1989 |

|

SU1698292A1 |

| УСТАНОВКА ДЛЯ НЕПРЕРЫВНОГО СБРАЖИВАНИЯ СУСЛАНА МЕЗГЕ | 1970 |

|

SU278605A1 |

| Способ приготовления коньячных и кальвадосных виноматериалов | 1982 |

|

SU1032014A1 |

| Способ производства полусухих ипОлуСлАдКиХ ВиН | 1979 |

|

SU836085A1 |

Использование: пищевая промышленность, винодельческая ее отрасль, производство столовых полусухих или вин типа Хереса столового, полусухого и крепкого, а также термокислородная обработка вино- материалов. Сущность изобретения: установка содержит последовательно соединенные между собой переточными трубопроводами вертикально установленные аппараты брожения, горизонтально расположенные емкости соответственно для брожения и дображивания сусла, соединенные с аппаратами брожения в циркуля-^ ционные контуры с заборными, отвбднымии распределительными устройствами и систему трубопроводов с патрубками и запорно регулирующей арматурой для подачи сбраживаемого сусла и отвода бродящего или дображиваемого сусла. Установка снабжена дополнительными распределительными устройствами, установленными в каждом аппарате брожения, начиная с второго, под основными распределительными устройствами, и цилиндрическими смесителями, расположенными в нижней части аппаратов брожения и совмещенными с заборными устройствами рециркуляционных их контуров. В^смесителях по осевым линиям вертикально установлены с образованием кольцевых зазоров трубопроводы, имеющие в верхней части цилиндроконические воронки, при этом трубопроводы для подачи сбраживаемого сусла подключены к боковь1м стенкам каждой цилиндроконической воронки первых двух по ходу процесса аппаратов брожения, а переточные трубопроводы каждого предыдущего аппарата брожения соединены с дополнительными распределительными устройствами каждого последующего аппарата брожения. 5 ил. 1 табл.*^-Ёк>&Сл)ю-^vl

Первая стадия смешанного спиртового и альдегидного брожения в головном аппарате брои-ения (2 сут.) После броженияРазница Вторая стадия анаэробного брожения в горизонтальных емкостях 17 (в прототипе k сут., в опыте 3 сут.) Tt, 2,5 88. 1/4,9 2,2 75 +0,6 -1,0 -557 +0,6 -1,0 -580 Третья стадия брожения в аэробных условиях (в прототипе Ц сут., в опыте 3 сут.) 5-13 3 тггг

Фиг. 23 22

7 8фиг. «.7-5rv фие. 1

| Способ сбраживания сусла при производстве виноматериалов | 1987 |

|

SU1430401A1 |

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

| Кузнечная нефтяная печь с форсункой | 1917 |

|

SU1987A1 |

Авторы

Даты

1992-02-15—Публикация

1989-09-27—Подача