-RO(CHPh,CH20)a(CH2CH20)b(R CHR2CHO)c (CH2CH20)d(PhCHCH20)iir

или

(OCH2CHCPh)i(OCH2CH2)l(OCHR2CHR)f )g

(CH2CH20)j fCHPhCH20),-R }(CH2)x. где R; R, R и R - одинаковые или разные Н;

ЗОзМ.М - щелочный или щелочно-земельный металл или

R и или алкилы Ci-2, a-k 1-100, .

2.Алифатические соединения, содержащие С7-16; эфиры карбоновых кислот и алканолов Gi-i2, нитрилов, например, этановой, каприловой, пеларгоновой и миристиновой кислот; кетонов, например этилгептил, ЭТИЛНОНИЛ-, лаурил-метил, миристил-, и этилкетсна..

3.Композицию, состоящую(%) из 10-90 ПАВ ббщей формулы

RO(CH2CH20)yH,

где R - ал кил Сб-18, алкиларйл Се-ю, касторовое масло, и 90-10 растворителя типа бензола и его высших гомологов.

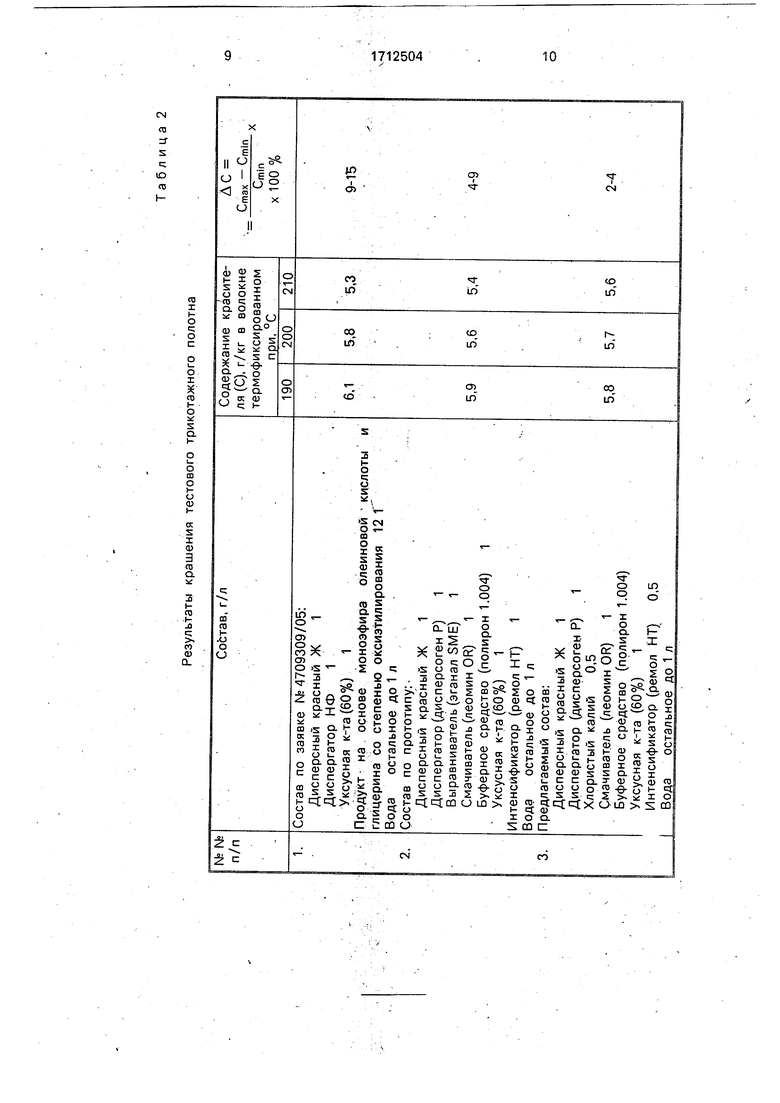

Общими недостатками составов с указанными выравнивателями являются сложность и дороговизна синтеза этих соединений, а также нежелательные явления, связанные с высоким пенообразованием при их применении. Использование в составе продукта на основе олеиновой кислотм и глицерина со степенью оксиэтилирования 13 выявляет неравномерность структуры текстурированных полиэфирных нитей (см. табл.2). Наиболее близким к изобретению является состав для высокотемпературного периодического крашения дисперсными красителями полиэфир;1ых нитей, содержащий, г/л: ,

Диспергатор (дисперсо-N

ген Р)1,0

Выравниватель (эганал SME), 1,0

Смачиватель (леомин OR)1,0

Буферное средство (полиром 1,004)1,0 Уксусная кислота1,0 Интенсификатор (ремол НТ) ,1,0 Вода Остальное до 1л Дисперсоген Р - продукт конденсации нафталинсульфокислоты с формальдегидом; эганал SME - смесь оксиэтилированных соединений; леомин OR - жирно-кислый оксиэтилат, полирон 1,004- продукт на основе полимерных фосфатов; ремол НТ препарат на основе диф.енила.

Состав используют следующим обралом.

Полиэфирную текстурированную нить в паковках, предварительно прогретую до 125°С путем обработки острым паром красят при 135°С в автоклаве в течение 30 мин указанным красящим составом. После крашения нить подвергают восстановительной обработке в течение 7 мин при 85°С следующим составом, г/л:

Гидроокись натрия5,1

0 Гидросульфит натрия3

Смачиватель (леомин OR).1 Вода Остальное до 1 л Далее следует промывка горячей и холод5 ной водой и препарация раствором, содержащим, г/л:

Антистатик (леомин КР)0,7 Вода Остальное до 1 л 0 Существенными недостатками составапрототипа является то, что в нем, с одной стороны, используются дорогостоящие импортные препараты, а с другой стороны, данный состав не обеспечивает высокой 5 ровноты и воспроизводимости окраски. Кроме того, использование данных препаратов, являющихся биологически трудно расщепляемыми, приводит к загрязнению окружающей среды.

0 Цель изобретения - повышение ровноты и воспроизводимости окраски, снижение себестоимости крашения и уменьшение загрязнения окружающей среды.

Поставленная цель достигается тем, что 5 состав для высокотемпературного периоди-. ческого крашения полиэфирных нитей содержит в качестве выравнивателя при следующем соотношении компонентов, г/л:

Дисперсный краситель0,2-3

0 Диспергатор (дисперсоген Р)0,5-1,5

.Выравниватель (хлористый калий) 0,3-0,7

Смачиватель (леомин OR)0,5-1,5

5 Буферное средство (полироль 1.004)0,5-1,5 Уксусная кислота0,8-1,2 Интенсификатор (ремол НТ) 0,3-0,6 0 Вода Остальное до 1л

Существенным отличием предлагаемого состава является то, что он содержит вместо выравнивателя эганол SME хлористый калий.

5 Предлагаемое в качестве выравнивателя вещество -хлористый калий относится к малотоксичным веществам, хорошо растворим в воде и выпускается отечественной промышленностью в широком масштабе.

В предлагаемом составе хлористый калий проявляет свойство, которое не проявляется ни в одном из известных объектов, а именно оказывает выравнивающее действие и увеличивает эффективность действия интенсификатора крашения полиэфирного волокна.

Состав используют следующим образом.

Полиэфирную текстурированную нить в паковках, прогретую до 125°С путем обработки паром, красят при 135°С в автоклаве в течение 30 мин составом, содержащим, г/л:

Дисперсный краситель0,2-3

Диспергатор0,5-1,5

Хлористый калий0,3-0,7.

Смачиватель0,5-1,5

Буферное средство0,5-1,5

Уксусная кислота0,8-1,2

Интенсификатор 0,3-0,6

ВодаОстальное до 1 л

В качестве диспергатора использовался дисперсоген Р, в качестве смачивателя леомин OR, в качестве буферного средства- полирон 1.004, в качестве интенсификатора - ремол НТ.

Далее материал подвергается восстановительной обработке в течение 7 мин при 85°С раствором состава, г/л:

Гидроокись натрия5,1

Гидросульфит натрия3

Леомин OR,1

ВодаОстальное до 1 л

Затем следует промывка горячей.и холодной водой и препарация раствором, содержащим, г/л:

Леомин КР0,7

ВодаОстальное до 1л

Изобретение иллюстрируется следующими примерами:

Пример. Полиэфирную текстурированную нить в паковках красят при 135°С в автоклаве в течение 30 мин составом, соДержаЩим, г/л:;

Дисперсный темно-коричневый 2Ж0,2

Диспергатор,0,5.

Хлористый калий0,3 ,

Смачиватель0,5

Буферное средство0,5

Уксусная кислота. 0,8

Интенсификатор0,3

ВодаОстальное до 1 л .

Далее материал подвергается восстановительной обработке в течение 7 мин при 85°С раствором состава, г/л:

Гидроокись натрия5,1

Гидросульфит натрия3

Леомин OR1

ВодаОстальное до 1 л

Затем следует промывка горячей и хооДной водой и препарация раствором, соержащим, г/л:

Леомин КР0,7

ВодаОстальное до Т л

В результате довнота по слоям паковки составляет 5 баллонов, воспроизводимость окраски 96,1%.

П р и м е р 2. Полиэфирную текстурированную нить в паковках красят при 135°С в автоклаве в течение 30 мин составом, содержащим, г/л:

Дисперсный темнокоричневый 2Ж ,3

Диспергатор1,5

Хлористый калий0,7

Смачиватель1,5

Буферное средство1,5

Уксусная кислота1,2

Интенсификатор0,6

ВодаОстальное до 1 л

Восстановительная обработка, промывка и препарация осуществляются как в примере 1.

В результате ровнота по слоям паковк1/ составляет 5 баллов, воспроизводимость окраски 95,5%.

Примерз. Полиэфирную текстурированную нить в паковках красят при 135°С в автоклаве в течение 30 мин составом, содержащим, г/л:

Дисперсный темно-коричнеВЫЙ2Ж0,5

ДиспергаторТ

Хлористый калий0,5

Смачиватель1

Буферное средство1

Уксусная кислота 1

Интенсификатор0,5

ВодаОстальное до 1 л

Восстановительная обработка, промывка и препарация осуществляются как и в примере 1.

В результате ровнота по слоям паковки составляет 5 баллов, воспроизводимость окраски 96,9%, ниже приведены примеры с запредельным содержанием компонентов красящего состава.

П р и м е р 4. Полиэфирную текстурированную нить в паковках красят при 135°С в автоклаве в течение 30 мин составом, содержащим, г/л: . Дисперсный темно-коричневый 2Ж4 Диспергатор - 2 Хлористый калий1 Буферное средство 2 Уксусная кислота . -1,5 Интенсификатор1 Смачиватель2 ВодаОстальное до 1 л Восстановительная обработка, промывка и препарация осуществляется как в примере 1. В результате ровнота по слоям паковки составляет 4-5 баллов, воспроизводимость окраски 94.4%. П р и м е р 5. Полиэфирную текстурированную нить в паковках красят при 135 С в автоклаве в течение 30 мин составом, содержащим, г/л: Дисперсный темно-коричневый 2Ж0,15 Диспергатор0,3 Хлористый калий 0,2 Смачиватель0,3 Буферное средство 0,3 Уксусная кислота0,5 Интенсификатор 0,2 Вода Остальное до 1 л Восстановительная обработка, промывка и препарация осуществляется как в примере 1. В результате ровнота по слоям пиковки составляет 4-5 баллов, воспроизводимость окраски 93,7%. Показатели качества крашения предлагаемым составом и составом-прототипом приведены в табл.1. Сравнительные данные по крашению трикотажного полотна, связанного из полиэфирных нитей, термофиксированных при различных температурах, подтверждают эффективность предложенного состава (табл.2). Крашение осуществляют при 135°С. Как видно из представленных данных, использование предлагаемого состава при крашении полиэфирного волокна позволяет уменьшить различия в накрашиваемости материала, изготовленного из нитей с различной надмолекулярной структурой, по сравнению с составом-прототипом примерно в 2 раза и по сравнению с известным аналогичным составом в 3.8-4,5 раза. Формула изобретения Состав для высокотемпературного периодического крашения текстурированных полиэфирных нитей, включающий дисперсный краситель, препарат - дисперсоген Р на основе продукта конденсации нафталинсульфокислоты с формальдегидом, выравниватель, смачиватель - леомин OR на основе жирно-кислого оксиэтилата, буферное средство - полирон 1.004 на орнове полимерных фосфатов, уксусную кислоту, Интенсификатор - ремол НТ на основе дифенила и воду, отличающийся тем, что, с целью повышения равномерности и воспроизводимости окраски, а также улучшения экологии, в качестве выравнивателя состав содержит хлористый калий при следующем соотношении компонентов, г/л: Дисперсный краситель0,2-3 Препарат-дисперсрген Р на основе продукта конденсации нафталинсульфокислоты с формальдегидом 0,5-1.5 Хлористый калий0.3-0,7 Леомин OR на основе жирнокислого оксиэтилата0,5-1.5 Полирон Т.004 на основе полимерных фосфатов0,5-1,5 Уксусная кислота (60%-ная) 0,8-1,2 Ремол НТ на основе дифенила0.5-0.6 Вода Остальное до 1 л Таблица 1

CD

и

s с;

(О

го h

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для крашения периодическим способом полиэфирных волокон | 1990 |

|

SU1835444A1 |

| Состав для высокотемпературного крашения полиэфирных нитей | 1989 |

|

SU1680845A1 |

| Способ крашения полиэфирных волокон | 1987 |

|

SU1617072A1 |

| СОСТАВ ДЛЯ КРАШЕНИЯ ТЕКСТИЛЬНЫХ МАТЕРИАЛОВ ИЗ ПОЛИЭФИРНЫХ ВОЛОКОН | 2010 |

|

RU2429321C1 |

| СОСТАВ ДЛЯ ВЫСОКОТЕМПЕРАТУРНОГО КРАШЕНИЯ СВЕТОСТАБИЛИЗИРОВАННОГО ТЕРМОСТОЙКОГО ВОЛОКНА | 2006 |

|

RU2321695C1 |

| Способ крашения или печатания текстильного материала | 1982 |

|

SU1059038A1 |

| СОСТАВ ДЛЯ ПОДГОТОВКИ ВИСКОЗНО-ПОЛИЭФИРНЫХ ТКАНЕЙ К КРАШЕНИЮ И ПЕЧАТИ | 2000 |

|

RU2188264C2 |

| Способ крашения или печати текстильного материала из триацетатного или полиэфирного волокна или из смеси последнего с целлюлозосодержащим волокном | 1984 |

|

SU1315539A1 |

| Состав для крашения и отделки текстильных материалов из смеси целлюлозных и полиэфирных волокон | 1985 |

|

SU1359377A1 |

| Способ крашения текстильных материалов из полиэфирных или триацетатных волокон | 1975 |

|

SU576057A3 |

Изобретение относится к красильно-от- делочному производству, в частности к составам для высокотемпературного периодического крашения текстурирован- ных полиэфирных нитей. Изобретение позволяет повысить равномерность окраски с 4-5 до 5 баллов, воспроизводимость окраски с 95,3 до 99,5% (при этом отбраковка по тону снижается с 4,8 до 0,5%), а также улучшить экологию за счет использования в качестве выравнивателя хлористого калия (вместо импортного препарата эганал SME). 2 табл.Изобретение относится к красильному производству и может использоваться в процессах высокотемпературного периодического крашения Дисперсными красителями полиэфирных нитей.' XИзвестен состав для высокотемпературного крашения полизфирнь1х волокон дисперсными красителями, содержащий дисперсный краситель и препарат ОС-'20 (20-оксиэтилированные жирные спиртыС16-С20).•-Существенным недостатком известного состава является большая неровнота окраски по толщине паковки;Для выравнивания окрасок в условиях высокотемпературного периодического крашения целесообразно использовать различные оксиэтилированные соединения общей формулы:1. RO[(AO)m(CH2CH20)n]COR\ где R - ал кил, а рил, ал кила рил Ст-зо; . А - алкилен Сз-4, т=1-15, п=14-25;XIГО 1СЛо:4bw

| Андросов В.Ф | |||

| Крашение синтетических волокон | |||

| М.: Легкая промышленность, 1984, С.195.Заявка Японии s №55-40866, кл | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Способ получения фтористых солей | 1914 |

|

SU1980A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Устройство для видения на расстоянии | 1915 |

|

SU1982A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Чугунный экономайзер с вертикально-расположенными трубами с поперечными ребрами | 1911 |

|

SU1978A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Планшайба для точной расточки лекал и выработок | 1922 |

|

SU1976A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-02-15—Публикация

1990-02-26—Подача