СО

с

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ крашения полиэфирных волокон | 1987 |

|

SU1617072A1 |

| Состав для высокотемпературного периодического крашения текстурированных полиэфирных нитей | 1990 |

|

SU1712504A1 |

| Состав для высокотемпературного крашения полиэфирных нитей | 1989 |

|

SU1680845A1 |

| Состав для крашения и отделки текстильных материалов из смеси целлюлозных и полиэфирных волокон | 1985 |

|

SU1359377A1 |

| Способ крашения или печатания целлюлозосодержащих текстильных материалов | 1981 |

|

SU1081252A1 |

| Способ крашения хлопколавсановых текстильных материалов | 1980 |

|

SU960337A1 |

| Способ крашения или печатания текстильного материала из смеси полиэфирных и целлюлозных волокон | 1981 |

|

SU1082887A1 |

| СОСТАВ ДЛЯ ВЫСОКОТЕМПЕРАТУРНОГО КРАШЕНИЯ СВЕТОСТАБИЛИЗИРОВАННОГО ТЕРМОСТОЙКОГО ВОЛОКНА | 2006 |

|

RU2321695C1 |

| Способ крашения или печати текстильного материала из триацетатного или полиэфирного волокна или из смеси последнего с целлюлозосодержащим волокном | 1984 |

|

SU1315539A1 |

| УСТРОЙСТВО ДЛЯ КРАШЕНИЯ ПОЛИЭФИРНОЙ ПРЯЖИ И НИТЕЙ ДИСПЕРСНЫМИ КРАСИТЕЛЯМИ В ИХ ГАЗООБРАЗНОМ СОСТОЯНИИ | 2009 |

|

RU2402650C1 |

Сущность изобретения: состав для крашения периодическим способом полиэфирных волокон содержит, г/л: дисперсный краситель (% от массы волокна), аммиак

Изобретение относится к области кра- сильно-отделочного производства, в частности к крашению полиэфирных волокнистых материалов.

Цель изобретения - увеличение выхода красителя в волокно и снижение коррозионной активности красильного состава. Поставленная цель достигается тем, что состав, включающий дисперсный краситель, аммиак, соль аммония и воду, в качестве соли аммония содержитуксуснокислЫЙ аммоний при следующем соотношении компонентов, г/л:

Дисперсный краситель (% от массы

волокна)

25%-ный аммиак

Уксуснокислый

аммоний0,4-1.2

X (по рецепту) 0,4-0,8

Азотнокислый

аммоний1,2-2,4

ВодаДо 1 л.

Отличительным признаком предполагаемого изобретения является использование в композиции с аммиа.крм -уксуснокислого или азотнокислого аммония. Использование предложенного состава при крашении полиэфирных материалов с указанными целями неизвестно.

Таким образом, данный отличительный признак является существенным.

Предлагаемый состав может быть применен .для высокотемпературного периодического крашения различных полиэфирных материалов, в частности для крашения полиэфирных текстурированных нитей. Использование предлагаемого состава может осуществляться по технологической про00Сл) СП

Ј

N

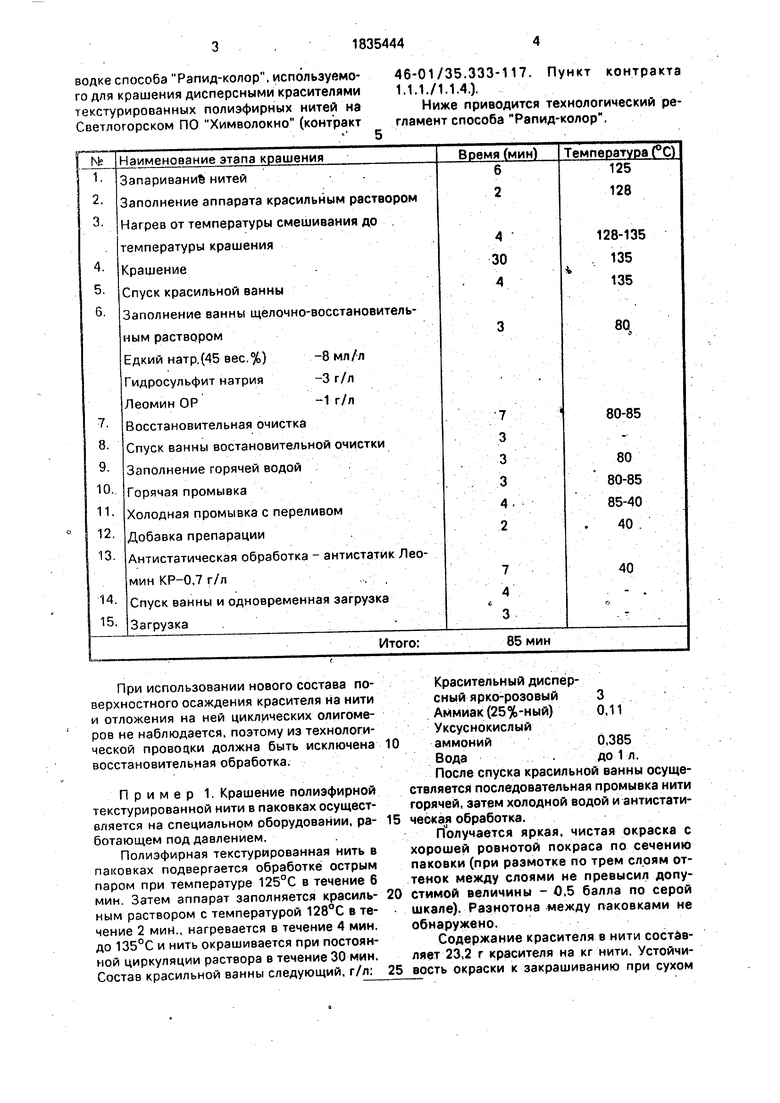

водке способа Рапид-колор, используемого для крашения дисперсными красителями текстурированных полиэфирных нитей на Светлогорском ПО Химволокно (контракт

При использовании нового состава поверхностного осаждения красителя на нити и отложения на ней циклических олигоме- ров не наблюдается, поэтому из технологической проводки должна быть исключена восстановительная обработка.

Пример 1. Крашение полиэфирной текстурированной нити в паковках осуществляется на специальном оборудовании, ра- ботающем под давлением..

Полиэфирная текстурированная нить в паковках подвергается обработке острым паром при температуре 125°С в течение 6 мин. Затем аппарат заполняется красиль- ным раствором с температурой 128°С в те- чение 2 мин., нагревается в течение 4 мин. до 135°С и нить окрашивается при постоянной циркуляции раствора в течение 30 мин. Состав красильной ванны следующий, г/л:

46-01/35.333-117. Пункт контракта 1.1.1./1.1.4.).

Ниже приводится технологический регламент способа Рапид-колор,

Красительный дисперсный ярко-розовый 3 Аммиак (25%-ный)0,11

Уксуснокислый.

аммоний0,385

Вода.до 1 л.

После спуска красильной ванны осуществляется последовательная промывка нити горячей, затем холодной водой и антистатическая обработка.

Получается яркая, чистая окраска с хорошей ровнотой покраса по сечению паковки (при размотке по трем слоям оттенок между слоями не превысил допустимой величины - 0,5 балла по серой шкале). Раэнотона между паковками не обнаружено.

Содержание красителя в нити составляет 23,2 г красителя на кг нити. Устойчивость окраски к закрашиванию при сухом

(числитель) и мокром (знаменатель) трении в баллах составляет 5/5.

Скорость коррозии, определенная гравиметрическим и электрохимическим методами на образцах стали, эдентичных стали красильного аппарата составляет 0,00254 мг/год (металл ведет себя как весьма стойкий - группа 2. балл 2), точечная коррозия не обнаружена.

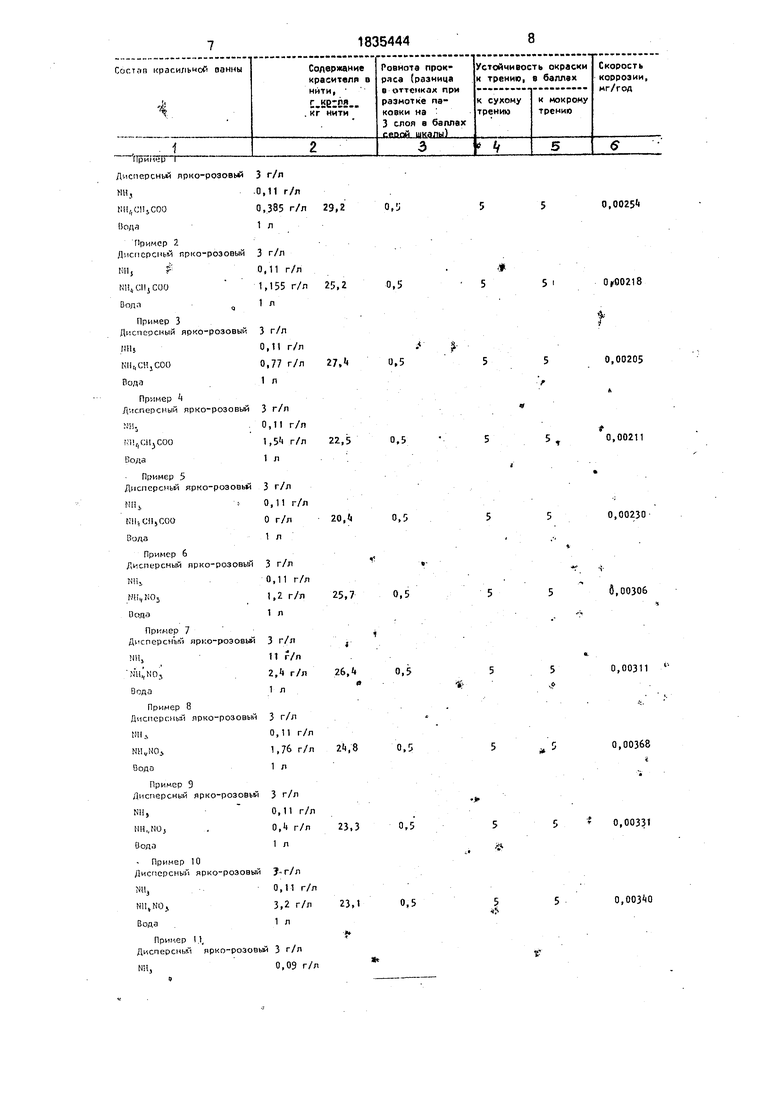

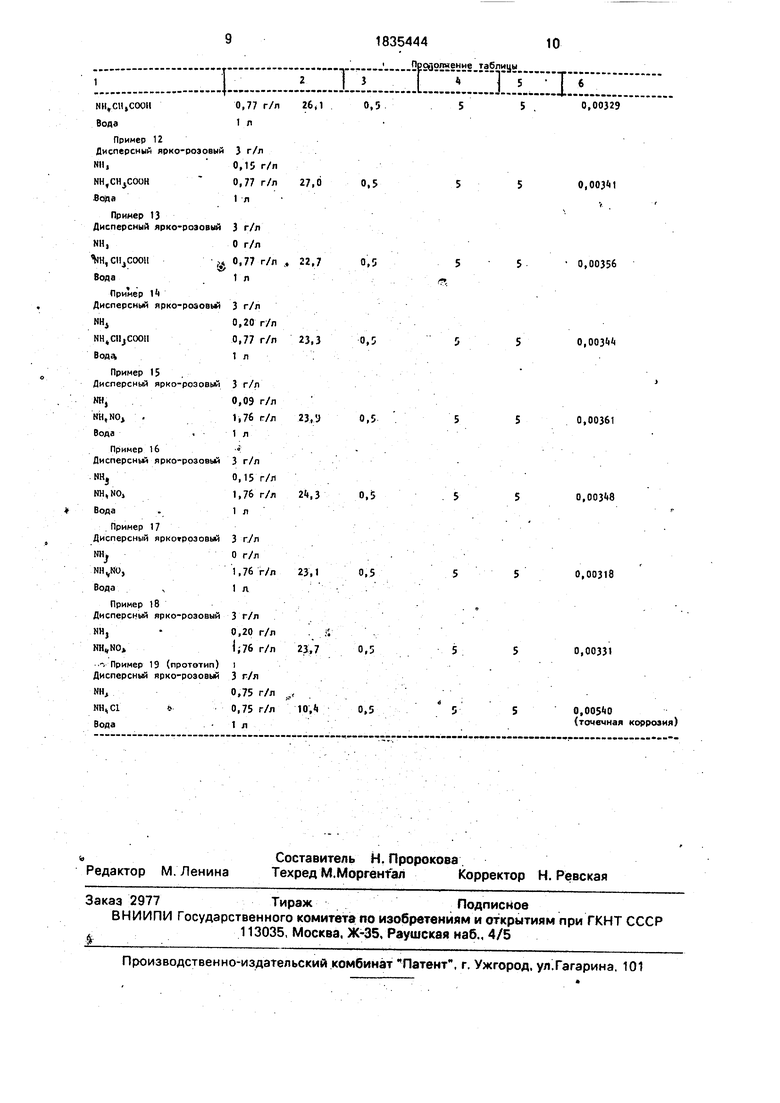

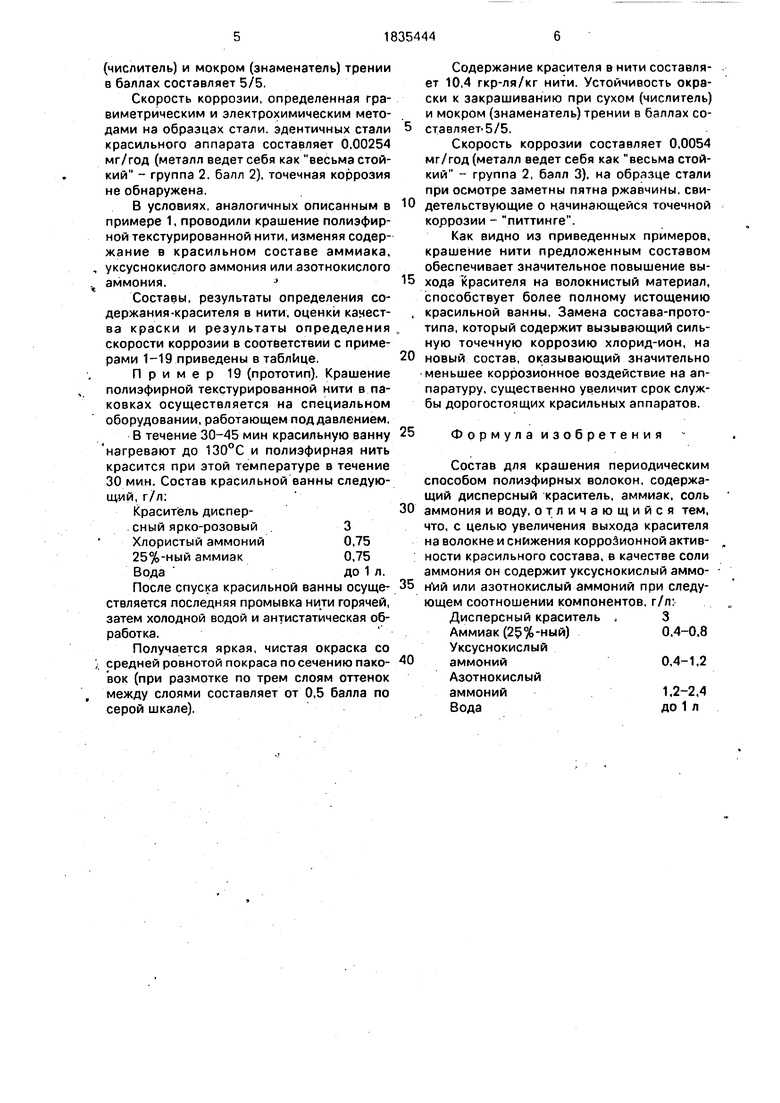

В условиях, аналогичных описанным в примере 1, проводили крашение полиэфирной текстурированной нити, изменяя содержание в красильном составе аммиака, уксуснокислого аммония или азотнокислого аммония.3

Составы, результаты определения содержания-красителя в нити, оценки качества краски и результаты определения скорости коррозии в соответствии с примерами 1-19 приведены в таблице.

Пример 19 (прототип). Крашение полиэфирной текстурированной нити в паковках осуществляется на специальном оборудовании, работающем под давлением.

В течение 30-45 мин красильную ванну нагревают до 130°С и полиэфирная нить красится при этой температуре в течение 30 мин. Состав красильной ванны следующий, г/л:

Краситель дисперсный ярко-розовый .3 Хлористый аммоний 0,75 25%-ный аммиак 0,75 Вода до 1 л. После спуска красильной ванны осуще- ствляется последняя промывка нити горячей, затем холодной водой и антистатическая обработка.

Получается яркая, чистая окраска со средней ровнотой покраса по сечению пако- вок (при размотке по трем слоям оттенок между слоями составляет от 0,5 балла по серой шкале).

0

5

0

5

: 5

0

0

Содержание красителя в нити составляет 10,4 гкр-ля/кг нити. Устойчивость окраски к закрашиванию при сухом (числитель) и мокром (знаменатель) трении в баллах составляет-5/5.

Скорость коррозии составляет 0.0054 мг/год (металл ведет себя как весьма стойкий - группа 2, балл 3), на образце стали при осмотре заметны пятна ржавчины, свидетельствующие о начинающейся точечной коррозии - питтинге.

Как видно из приведенных примеров, крашение нити предложенным составом обеспечивает значительное повышение выхода красителя на волокнистый материал, способствует более полному истощению красильной ванны. Замена состава-прототипа, который содержит вызывающий сильную точечную коррозию хлорид-ион, на новый состав, оказывающий значительно меньшее коррозионное воздействие на аппаратуру, существенно увеличит срок службы дорогостоящих красильных аппаратов.

Ф о р м у л а и з о б р е т е н и я

Состав для крашения периодическим способом полиэфирных волокон, содержащий дисперсный краситель, аммиак, соль аммония и воду, отличающийся тем, что, с целью увеличения выхода красителя на волокне и снижения коррозионной активности красильного состава, в качестве соли аммония он содержит уксуснокислый аммо- н ий или азотнокислый аммоний при следующем соотношении компонентов, г/л:

Дисперсный краситель .3

Аммиак (25%-ный)0.4-0,8

Уксуснокислый

аммоний0,4-1,2

Азотнокислый

аммоний1,2-2,4

Водадо 1 л

Дисперсный прко-роэовый 3 г/л

.0,11 г/л 0,385 г/л 1л

29,2

Пример 2

Дисперсный ярко-розовый3 г/л

км, 0,11 г/л

NH4Cl jCOO1,155 Г/л

Вода Q1 л

Пример 3

Дисперсный ярко-розовый3 г/л

Ш150,11 г/л

KI CHjCOO0,77 г/л

Вода1 л

Пример f

Дисперсный ярко-розовый3 г/л

Н. .0,11 г/л

1-П(|СН3СОО1.51 Г/Л

Вода1 л

Пример 5

Дисперсный ярко-розовый3 г/л

NHi 0,11 г/л

N lUCHjCOO0 г/л

Вода1 л

Пример 6

Дисперсный ярко-розовый3 г/л

НГь,0,11 г/л

NH,КО}1,2 г/л

Ц ода1 л

Пример 7 Дисперсный ярио-роэовый 3 г/л

11 г/п 2,1 г/л

1 л

26,4

Пример 8

Дисперсный ярко-розовый3 г/Л

ННдО, г/л

NHvNOj,1 ,76 г/л

Вода1 л

Пример 9

Дисперсный ярко-розовый3 г/л

NH,0,11 г/л

NM,,NOj.О,1 г/л

Водя1 л

Припер 10

Дисперсный ярко-розовыйУ г/л

NUj0,11 г/л

NlltN053,2 г/л

Вода1 л

Пример 1.1, Дисперсный ярко-розовый 3 г/л

NH.°.°9 г/л

0,5

0,0025(|

0,5

5 I0 00218

0,5

55

л

0,00205

0,5

0,00211

0,5

0,00230

0,5

0,5

0,00311

0,5

0,00368

,

0,5

0,00331

0,5

0,

i Прс оляенме таблицы

г ;Tr j;z zzzziT

| Андросов В.Ф | |||

| Крашение синтетических волокон - М | |||

| Легпром, 1984 г. | |||

| Регулятор давления для автоматических тормозов с сжатым воздухом | 1921 |

|

SU195A1 |

| Устройство двукратного усилителя с катодными лампами | 1920 |

|

SU55A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| РАКЕТА-НОСИТЕЛЬ | 2006 |

|

RU2306242C1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Планшайба для точной расточки лекал и выработок | 1922 |

|

SU1976A1 |

| Способ изготовления звездочек для французской бороны-катка | 1922 |

|

SU46A1 |

| Способ крашения полиэфирных волокон | 1987 |

|

SU1617072A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

Авторы

Даты

1993-08-23—Публикация

1990-12-18—Подача