Данное изобретение относится к центробежной барабанной машине для финишной обработки, и в частности, оно относится к машине, содержащей средства, обеспечивающие полностью автоматическую работу машины.

: ;Цель изобретения - упрощение конст-; рукции и повышение ее надежности.

Сущность изобретения поясняется чертежами, где на фиг. 1 в общих чертах показана конструкция машины по данному изобретению в виде спереди; на фиг.2 - вид сверху машины по фиг.1; фиг.З - вид в разрезе средств для стягивания барабанного контейнера С турелями, представленных в укрупненном масштабе; на фиг.4 изображена взаимосвязь между машиной и манипуляторами по ее противоположным сторонам с учетом их позиций; фиг.5 - частный вид в

разрезе одного из манипуляторов; фиг.б.-. вид сверху манипулятора по фиг,5 в более крупном масштабе; фиг,7 - блок-схема с изображением этапов, по которым полностью автоматически совершается действие машины. .. . -. . . ::

Описание предпочтительных вариантов реализации.

Машина содержит каркас 1, внутри которого на центральном вертикальном шпинделе 2 вращательно установлен узел для финишной обработки деталей. Нижний участок центрального шпинделя 2 посажен на наружный вал 3, приспособленный к вращению вместе с центральным шпинделем 2, На наружном валу 3 на расстоянии друг от друга жестко установлены верхняя турель 4 и нижняя турель 5; они могут вращаться вместе с валом 3. Вал 3 приводится во вращение

ч

ю

ы м

N)

Сд5

главным двигателем 6, сообщающим вращательную энергию первичному зубчатому колесу 7 через вторичное зубчатое колесо 8 и цепь 9 и далее валу 3, Над первичным зубчатым колесом 7 предусмотрен кожух 10, прикрепленный к каркасу 1. Центральный шпиндель 2 установлен в цапфах внутри кожуха 10 и с ним скреплены, например, цепные колеса 11 кГ 12. Максимальное число цепных колес соответствует числу валов либо числу установленных на них барабанных контейнеров, однако это число может быть любым. В примере по фиг.1 имеются два цепных колеса и предусмотрено шесть барабанных валов. Таким образом каждое цепное колесо 11 и 12 управляет тремя барабанными валами на предмет приведения их во вращение, Число барабанных валов обработанного узла может быть произвольным, однако расположить приспособления для загрузки и выгрузк-и барабанов е противоположных сторон обработочного узла диаметрально противоположно друг другу можно лишь при размещении четного числа барабанных валов. Такое расположение я в- ляется одной из особенностей настоящего изобретения и облегчает работу с барабанными контейнерами. Поэтому обычно используется четное число барабанных валов. Барабанные валы типа азлов 13 и 14 опираются на нижнюю турель 5 и могут совершать осевое вращение относительно нее. Осевое вращение барабанных эая.ов 13; 14,15 и т.д. вызывается цепными колесами 16,17,18 и т.д., каждое из которых устанавливается у нижнего конца соответствующего барабанного вала: соединение этих колес с цепными колесами 11 и 12 осуществляется цепью 19. Передаточное отношение цепных колес 11 и 12 определяет число орбитальных оборотов любого барабанного контейнера относительно числа его осевых оборотов. Для примера положим, что число зубьев на цепных, колесах 11 и 12 равно р, а число зубьев на цепных колесах 16 и т,д. равно д. Следо- .вательно, за полный оборот главного шпинделя 2 барабанный вал совершит -p/q оборотов. Величина p/q представляет отношение числа рсевых оборотов к числу орбитальных оборотов барабанных валов. Эту величину обозначают как n/N, причем наиболее часто используется n/N -1, хотя она может принимать значения из широкого диапазона в заданных пределах. Когда доводочная операция в заданном барабанном контейнере завершена и этот барабанный контейнер останавливается в требуемом положении, происходит переключение главного двигателя б на медленный рычаг. Такое переключение можно осуществить с по

0

5

0

5

0

5

0

5

0

5

мощью любого известного частотного конвертера (например, инвертора или частотного инвертера); обеспечивающего поступление энергии переменной частоты к главному двигателю 6. Конструкция барабанного контейнера такова, что он съемно устанавливается в турелях. Например/он может состоять из двух стаканов, один из которых находится над другим, что изображено на фигуре, либо состоять из одиночного цилиндра или более чем из двух стаканов. С противоположных сторон узла финишной обработки деталей предусмотрены загрузочное устройство или загрузчик и выгрузочное устройство ули разгрузчик, И загрузочное и выгрузочное устройства содержат манипулятор, обеспечивающий извлечение барабанного контейнера из узла или установку его в.узел. Как видно из фиг.1 и 2. загрузчик и разгрузчик размещаются диаметрально противоположно и симметрично. Поэтом они могут иметь аналогичную конструкцию, подробно рассмотренную НИ- Же. . . . : - .- .. :: : : -: -

В машине по данному изобретению может использоваться как влажная, так и сухая абразивная среда. Влажная абразивная среда может срстоять из смеси абразивов с композитным раствором. Такая смесь предпочтительна для удаления заусениц и екруг- ления радиусов (R). Обработка жидкостей, заключенных в смеси, также должна быть учтена при полостью автоматической работе. Сухая абразивная среда может состоять из органических веществ в форме частиц (например, ореховой скорлупы, кукурузных кочерыжек и т.д. е размолотой форме) или пластмассовых кусочков и абразивов, масел и иных присадок, добавляемых туда. Сухая среда обеспечивает хорошую полировку поверхности и легче удаляется после обработки. - ; .. - . ... ; / ;. .. ..././ .. ; .Теперь со ссылкой на фиг.1 подробно рассмотрим систему привода для барабанных контейнеров. Как видно из фигуры, барабанные валы 13,14,15 и т.д. вращательно установлены в соответствующих подшипниках 20,21,22 и т.д., размещенных в нижней турели 5, У верхних концов барабанных валов 13,14,15 и т.д.; жестко закреплены барабанные приемники с .углублениями 23,24,25 и т.д., куда принимаются барабанные контейнеры. На фигЛ показано, что барабанный контейнер имеет штабельную структуру, состоящую из двух барабанов, например 26 и 27, один из которых находится над другим. Другие барабанные пары обозначены 28 и 29, 30 и 31 и т.д. Барабанный контейнер может состоять из одного барабана, либо содержать более двух барабанов. На верхней турели 4 размещены зажимные устройства 32,33,34 и т.д., предназначенные для удержания барабанных контейнеров в фиксированных положениях в ходе финишной обработки. Каждое из та- ких зажимных устройств должно вращаться вместе с удерживаемым им барабанным контейнером, затем перемещаться вверх по завершении финишной обработки для освобождения барабанного контейнера из зажа- того и закрытого состояния; с. .зажимным устройством взаимодействует гидравлический цилиндр, вызывающий его перемещение вверх и вниз, при этом гидравлический напор, необходимый для работы зажимов, должен подаваться во время орбитального и осевого вращения барабана. Конструкция зажимов более подробно описывается далее со ссылкой на фиг.3. Зажим содержит пустотелый вал 35 и центральный вал 36, причем пустотелый вал вместе с центральным валом 36 вращательно установлены,в нижнем подшипнике 37, прикрепленном к верхней турели 4, Центральный вал 3.6 вставлен через пустотелый вал 35 и соеди- нен с ним шпонками . Благодаря этому центральный вал 36 может скользить, а также совершать вращательное движение вместе с пустотелым валом 35. Центральный вал 36 своим концом (вращающаяся часть) соединен с гидравлическим цилиндром 42 {невращающаяся часть), вследствие чего центральный вал 36 может перемещаться вверх и вниз/Такое соединение обеспечивается закреплением втулки 43 на верхнем концевом участке центрального вала 36 и размещением подшипника 44 между втулкой 43 и фланцевым участком 45, зависимым от переднего конца поршневого штока 46 цилиндра 42,

Благодаря, такой конструкции гидравлический цилиндр 42 может перемещать центральный вал 36 вверх и вниз. Перемещение цёнтральндгЬ вала 36 вверх или вниз вызывает зажим, либо отпускание барабанного контейнера. Зажимное устройство удерживает верхнюю часть барабанного контейнера и вращается вместе с ним на большой скорости, поскольку, в ином случае утечка содержимого барабанного контейнера на гидравлическую систему может привести к физическим разрушениям деталей машины. Вместе с тем в цилиндр 42, управляющем зажимным устройством, желательно приме- нение гидравлического масла. Тогда бара- банный контейнер остается герметично закрытым даже при случайном снятии гидравлического напора или при отказе в источнике питания, что приведет к падению гидравлического напора. Переключение с

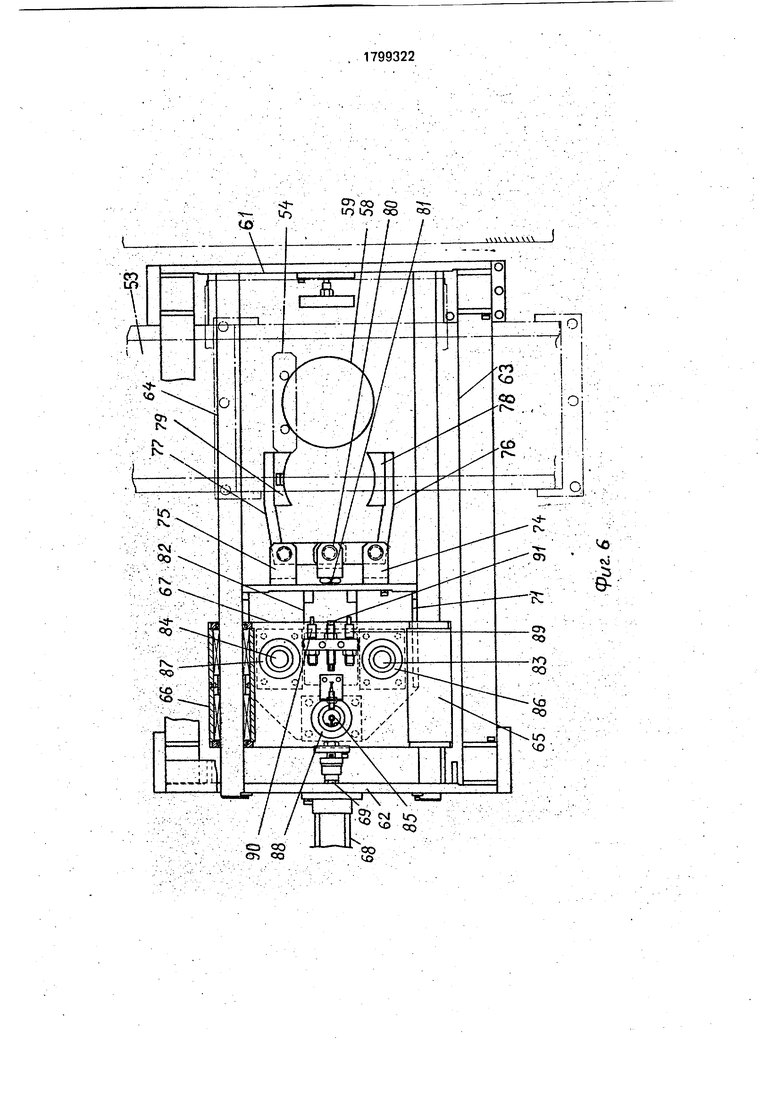

пневматического на гидравлическое давление может производиться с помощью изготавливаемогопромышленностьюустройства HYDROVNIT. Заметим, что для предупреждения случайного вращения фланца 45 и, следовательно, поршневого штока 46 к верхнему подшипнику 47 прикреплён стопорный элемент 48,, и его передний конец входит в зацепление с удлиненной канавкой 49, предусмотренной на фланце 45. На нижнем конце центрального вала 36 имеется держатель 50 для барабана; он имеет тарельчатую форму и удерживает сверху барабанный контейнер, когда центральный вал 36, взаимодействующий с поршневым штоком 46 находится в нижнем положении. Для остановки верхней турели 4 и нижней турели 5 в любом требуемом положении служит ограничитель St. На фиг.2 видно, что. ограничители 51 предусматриваются по периферии верхней и нижней турели, при этом число ограничителей соответствует числу барабанных валов. На каждом ограничителе 51 имеется участок с углублением, а снаружи турели в требуемом месте предусматривается выступ 52, который входит в зацепление с ограничителями 51. В результате турели могут быть остановлены до достижения выступа участком с углублением соответствующего ограничителя.. Последующее описание относится к манипулятору для загрузки или выгрузки. Такие манипуляторы предусматриваются как часть устройства загрузки и выгрузки с противоположных сторон узла для финишной обработки деталей. Со стороны загрузчика происходит заполнение барабанного контейнера обрабатываемыми деталями с помощью отдельного устройства для подготовки этих деталей. Если барабанный контейнер имеет многоштабельную конст-. рукцию (состоящую из двух барабанов, как показано на фиг.1), то предусматривается штабелирующее устройство для размещения одного барабана на другом. По завершении штабелирования барабанных контейнеров транспортируется загруЗоч- ным транспортером 53 к месту нахождения загрузочного манипулятора. Перед манипулятором контейнер останавливается с помощью Ограничителя 54, показанного на фиг.4, На стороне выгрузки барабанный .контейнер, содержащий обрабатываемые детали, извлекается манипулятором из узла финишной обработки и затем по разгрузочному транспортеру 55 транспортируется на-, ружу из машины, где контейнер переворачивается, его содержимое попадает в разделительное сито, где происходит отделение деталей от абразива. Относительные положения манипуляторов и узла финишной обработки показаны на фиг.1 и 2, когда как более детально они представлены на фиг,4. На фиг.4 расположенный в узле барабанный контейнер обозначен 56 и 57, тогда как барабанный контейнер на загрузочном, либо разгрузочном транспортере 53 или 55 обозначен 58 и 59. Загрузчик перемещает барабанный контейнер с положения, обозначенного 58 и 59, в положение, обозначенное 56 и 57, тогда как разгрузчик перемещает его из положения 56 и 57 в положение 58 и 59. Загрузчик и разгрузчик имеют одинаковую конструкцию и действуют.одинаково. Поэтому ограничимся лишь описанием загрузчика. Барабанный контейнер 58 и 59, где содержатся обрабатываемые детали и абразивная среда, транспортируется по роликам 60 (на транспортер загрузчика 53), где он тормозится ограничителем 54 и затем останавливается. Загрузочное устройство помещает контейнер на соответствующее место внутри машины. Детали загрузочного устройства приведены на фиг.5 и 6. Устройство содержит направляющие опорные рамы 61 и 62 с противоположных сторон прохода загрузочного транспортера 63, идущего перед секцией финишной обработки, Рамы 61 и 62 соединены боковыми рамами, тогда как два параллельных направляющих вала 63 и 64, идущие поперек загрузочного транспортера 53, опираются на рамы 61 и 62. На каждом из направляющих валов 63 (64) установлен ползун 65 (66). Ползуны 65 и 66 соединены посредством общего основания 67. С одной стороны основания 67 располагается гидравлический цилиндр 68, причем с общим основанием 67 соединен поршневой шток 69 цилиндра 68. Поэтому перемещение поршневого штока 69 вперед или назад вызывает перемещение вперед или назад общего основания 67, Под общим основанием 67 располагается гидравлический цилиндр 70. Под цилиндром 70 размещается основание манипулятора 71, на котором установлен загрузочный манипулятор, причем поршневой шток 72 цилиндра соединен с основанием манипулятора 71 посредством шарнира 73. С другой стороны на основании манипулятора 71 имеются фпанцы 74 и 75, с которыми шарнирно соединены средства для захвата 76 и 77. Захваты 76 и 77 имеют форму углового рычага и могут поворачиваться на малый угол. На каждом захвате 76 и 77 имеется амортизатор 78 или 79 из резины или синтетической смолы; он располагается с той стороны, что обращена к другому захвату. Амортизаторы 78 и 79

защищают барабанный контейнер 58 и 59 от возможных повреждений.

Поворотное движение захватов манипулятора на малые углы выполняется с по- мощью поворотного штыря 80, на котором установлены рычаги захватов на фланцах 74 и 75, Рычаг, несущий поворотный штырь 80, соединен с поршневым штоком 81 гидравлического цилиндра 82. Следовательно, пе0 ремещение поршневого штока 81 вперед или назад приведет к раскрыванию или смыканию захватов манипулятора 76 и 77, Направляющие стойки 83, 84 и 85 (в данном примере показаны три стойки) установлены

5 в подшипниках 86, 87, 88, размещенных на основании манипулятора 71, Основание манипулятора 71 может перемещаться вверх и вниз по этим стойкам. Над основанием манипулятора 71 предусмотрены амортизато0 ры 89 и 90 известной конструкции. Амортизаторы 89 и 90 поглощают удары, происходящие при перемещении основания манипулятора 71 вперед до тех пор, пока амортизаторы не заденут о машину, На

5 каждом из амортизаторов имеется конечный выключатель, который выдает сигнал, когда захваты манипулятора достигают положения, когда они могут принять барабанный контейнер, как говорилось ранее, один

0 узел для финишной обработки деталей содержит четное число барабанных валов, служащих опорой барабанных контейнеров, при этом барабанные валы располагаются на разных угловых интервалах. В предпоч5 тительных вариантах реализации загрузочный и разгрузочный манипуляторы могут размещаться с противоположных сторон верхней и нижней турелей 4 и 5 с тем, чтобы они были диаметрально противоположны

0 друг другу, как показано на фиг,2. В результате такого размещения загрузочный и раз- грузочный транспортеры идут перпендикулярно диаметральной линии турелей, Кроме того, барабанный контейнер

5 можно перемещать из обработанного узла и помещать в узел по прямой линии, которая является той же, что и диаметральная линия турелей. Следовательно, такое размещение обеспечивает более простую конструкцию,

0 потому что перемещения барабанных контейнеров лежат на прямой линии за исключением перемещения на турели,

Ниже приведена работа машины по данному изобретению, В машине использо5 ван метод последовательного управления, когда все операции автоматически выполняются последовательно. Однако некоторые операции могут быть выполнены вручную. По завершении требуемой операции финишной обработки, длительность которой

предпочтительно устанавливается таймером, но частный инвертор от таймера подается сигнал. В ответ на сигнал инвертер вырабатывает ток такой частоты, при которой двигатель переключается в режим малой скорости. При медленном вращении главного двигателя выступ 52 выдвигается и входит в зацепление с углублением на соответствующем ограничителе 51, чего турели останавливаются в заданном положении. Остановку обнаруживает микровыключатель (не показан), предусмотренный в любом соответствующем положении на периферии верхней 4 либо нижней 5 турели. Сигнал обнаружения подается на центральный последовательный контроллер, встроенный в машину. В ответ на этот сигнал центральный контролер вырабатывает сигнал управления, который активирует гидравлический цилиндр 42 со стороны разгрузочного устройства (положение А на фиг.2) с тем, чтобы к поршневому штоку было подано гидравлическое масло. После этого барабанный приемник 50 перемещается вверх, что показано на фиг.З, и освобождает барабанный контейнер 26 и 27. В это же время захваты манипулятора 76 и 77 на стороне разгрузочного устройства перемещаются вперед. Вначале положим, что захваты манипулятора раскрыты и под действием гидравлического цилиндра 70 находятся в нижнем положении. Теперь гидравлическая жидкость подается со стороны поршня цилиндра 68, заставляя захваты манипулятора переместиться вперед. Как только захваты пройдут до конца свой путь, амортизаторы 89 и 90 защитят их от удара. Этот момент воспринимается предельным переключателем 91, вырабатывающим сигнал обнаружения. В ответ на сигнал обнаружения рабочая жидкость гидравлической системы подается со стороны поршневого штока 81 гидравлического цилиндра 82, заставляя захваты манипулятора 76 и 77 сомкнуться и захватить барабанный контейнер. После этого активируется гидравлический цилиндр 70, его поршневой шток 72 поднимает захваты манипулятора 76 и 77, и гидравлическая жидкость поджимается со стороны поршневого штока 69 цилиндра 68, при этом контейнер перемещается к месту, где находятся ролики транспортера 60, на транспортер разгрузчика 55. Здесь захваты манипулятора раскрываются и отпускают контейнер, помещаемый на ролики транспортера 60, на транспортер разгрузчика. Ролики транспортера 60 на разгрузочном транспортере передают контейнер на следующую позицию (где он должен быть перевернут). Затем турели 4 и 5

поворачиваются на 360 градусов/S (S соответствует числу барабанных валов) и происходит повторение перечисленных этапов по удалению последующего барабанного контейнера из обработочного узла. В следующий раз, когда будет удалено равное S/2 число барабанных контейнеров, с разгру- зочной стороны появится барабанный контейнер с обработанными деталями, а со

0 стороны загрузочного устройства окажется барабанный приемник без барабанного контейнера. Барабанный контейнер со стороны разгрузчика удаляется из обработанного угла согласно приведенному выше

5 описанию, а со стороны загрузчика устанавливается барабанный контейнер с деталями, требующими обработки; загрузка этого контейнера происходит в обратном порядке по этапам, описанным при рэзгружении. По0 скольку это описание является очевидным в свете вышесказанного, мы его опускаем. После того, как будет удалено S барабанных контейнеров, в обработочном узле не будет барабанных контейнеров с обработанными

5 деталями и станут доступны S/2 пар барабанных контейнеров, содержащих необработанные детали. На последующих этапах числом S/2 будут загружаться лишь эти контейнеры. После загрузки S пар барабанных

0 контейнеров, главный двигатель переключается в режим большой скорости, и начинает операции финишной обработки. Все последующие этапы выполняются согласно приведенному выше описанию. Этапы изо5 бражены на блок схеме процесса, представленной на фиг.7.

Все барабанные контейнеры размещаются таким образом, что их можно съемно установить на соответствующей секции об0 работочного узла. С противоположных сторон этой секции предусмотрены транспортеры устройства загрузки и выгрузки, и, кроме того, предусмотрены манипуляторы для переноса контейнера с

5 обработанными деталями из секции обработочного узла в разгрузочный транспортер и для переноса контейнера с необработанными деталями из загрузочного транспортера на секцию обработочного узла.

0 Следовательно, смена масс в барабанных контейнерах может происходить за пределами машины, причем работа машины во время смены масс не прекращается. Тем самым исключаются потери времени на сме5 ну масс, обеспечивая автоматическую работу.

Ф о р м у л а и з о б р е т е н и я 1, Автоматическая центробежная барабанная машина для финишной обработки, содержащая связанные с каркасом верхнюю и нижнюю турели, между которыми на поворотных валах установлены барабанные контейнеры для подлежащих обработке деталей и абразивной среды с возможностью планетарного и осевого вращения, о т л и - чающаяся тем, что, с целью упрощения конструкции и повышения ее надежности, машина снабжена барабанными приемниками, смонтированными на верхней части каждого поворотного вала и установленным на нижней турели, средством для удержания по меньшей мере одного барабанного контейнера на барабанном приемнике, расположенными на верхней турели, разгрузочным и загрузочным транспортными средствами, расположенными йа противоположных сторонах турелей и на каркасе с диаметрально противоположных сторон турелей, двумя средствами для захвата по меньшей мере, одного барабанного контей- нера и переноса его с турелей на разгрузоч- ное транспортное средство или с загрузочного транспортного средства на ту- рели.

2. Машина по п.1, о т л и ч а ю щ а я с я тем, что средство для удержания барабанного контейнера в барабанном приемнике выполнено в виде внешнего пустотелого вала, поворотно установленного на верхней турели посредством подшипника, и устаг новленного в нем с возможностью поворота и скольжения внутреннего центрального вала, несущего барабанный контейнер, а также размещенного над ним гидравлического средства, содержащего штоковый элемент, передний конец которого соединен с возможностью вращения с внутренним центральным валом посредством соединительного элемента со средством для предупреждения вращения штокового элемента.

3. Машина по п.1, о т ли ч а ю щ а я с я тем, что используемой для финишной обработки абразивной средой выбирается среда сухого типа.

ч i L. vwП:

Начать (ринишнуа обработки

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для финишной обработки деталей и снятия с них заусенцев (его варианты) | 1987 |

|

SU1838077A3 |

| Станок для шлифования деталей | 1987 |

|

SU1713426A3 |

| Поточная линия по производству сварочных электродов | 1978 |

|

SU921738A1 |

| УСТРОЙСТВО ДЛЯ РЕЙДОВОЙ ЗАГРУЗКИ ИЛИ РАЗГРУЗКИ СУДОВ | 2005 |

|

RU2381167C2 |

| УСТАНОВКА ДЛЯ СПРЕССОВЫВАНИЯ ЕМКОСТЕЙ С РАДИОАКТИВНЫМ МАТЕРИАЛОМ | 1997 |

|

RU2181511C2 |

| ПОТОЧНАЯ ЛИНИЯ для ПРОИЗВОДСТВА СТЕКЛЯННЫХ ТРУБ | 1971 |

|

SU303291A1 |

| УСТРОЙСТВО ДЛЯ ИНДУКЦИОННОГО НАГРЕВА КОНЦОВ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ И ИХ ПОДАЧИ К ТЕХНОЛОГИЧЕСКИМ ПОЗИЦИЯМ | 1999 |

|

RU2150517C1 |

| Шаговый конвейер | 1979 |

|

SU839899A1 |

| Способ чистовой обработки заготовок | 1988 |

|

SU1614754A3 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОБЕРТЫВАНИЯ УДЕРЖИВАЮЩИХ КОЛЬЦЕВЫХ КОНСТРУКТИВНЫХ ЭЛЕМЕНТОВ В ТЕХНОЛОГИЧЕСКОМ ПРОЦЕССЕ СБОРКИ ШИН ДЛЯ КОЛЕС ТРАНСПОРТНЫХ СРЕДСТВ | 2015 |

|

RU2688843C2 |

Изобретение относится к центробежной барабанной машине для финишной обработки, в частности к машине, содержащей средства, обеспечивающие полностью автоматическую работу машины. Цель изобретения-упрощение конструкции и повышение ее надежности. Полностью автоматическая центробежная машина для финишной обработки содержит узел для финишной обработки поверхностей Деталей за счет орбитального и осевого вращения барабанного контейнера, где находятся детали и абразивная среда, а также содержит разгрузочный транспортер и загрузочный транспортер по противоположным сторонам узла финишной обработки, манипуляторное средство для захвата барабанного контейт нера и переноса его с разгрузочного транспортера на узел финишной обработки и второе манипуляторное средство для захва-. та барабанного контейнера и переноса его с узла финишной обрботки на загрузочный, транспортер. 2 з,п.ф-лы, 1 ил, ел С

Переключить пйбный Мига- теяь на тихий ход

Остановить турели f I лолой&ши

Выгрузить Барайан из турелей ,ЬйЖ1Ул

| Устройство двукратного усилителя с катодными лампами | 1920 |

|

SU55A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1993-02-28—Публикация

1987-06-24—Подача