реходкик 6, предназначенный для базиро вания на оправке и для базирования на нем инструмента 11, например фрезы. Оправка на шпинделе базируется посредством кони ческого хвостовика 3, шпонки 4 и паза В. Переходник на оправке базируется посредством цилиндрического выступа 7, отверстия 8, шпонки 9 и шпоночного паза 10, Инструмент базируется на переходнике посредством цилиндрического вьютупа 12, отверстия 13 в инструменте. Шпонки 14 и шпоночного паза 15. Соединение инструмента 11с переходником и последнего с

оправкой осуществляется винтом 16. Минимальное радиальное биение инструмента 11 относительно шпинделя 1 достигается за счет расположения шпоночных соединений относительно друг друга под углом 130t 10 и Си 160t10° соответственно между полуплоскостями nt и ПИ и ПИt, ограниченными осью шпинделя и проходящими через середины шпоночных соединений. При зтом Отсчет угловых расстояний производится в направлении вращения шпинделя. 5 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения длины шага | 1990 |

|

SU1771691A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ НАПРАВЛЕНИЯ НА ГИДРОАКУСТИЧЕСКИЙ МАЯК-ОТВЕТЧИК ПО ГОРИЗОНТАЛЬНОМУ И ВЕРТИКАЛЬНОМУ УГЛУ | 2011 |

|

RU2492498C2 |

| Способ изготовления чистовой червячной фрезы | 1989 |

|

SU1768360A1 |

| Способ нарезания храповых колес и дисковая угловая фреза для его осуществления | 1986 |

|

SU1373501A1 |

| Способ центрирования линз | 1990 |

|

SU1755086A1 |

| Фрезерная оправка | 1987 |

|

SU1465192A1 |

| СПОСОБ ЦЕНТРИРОВАНИЯ ЛИНЗ | 1992 |

|

RU2082138C1 |

| Способ обработки электрическим оплавлением трубчатым электродом-инструментом | 1988 |

|

SU1706786A1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ СТЫКОВЫХ, НАХЛЕСТОЧНЫХ И ТАВРОВЫХ СВАРНЫХ СОЕДИНЕНИЙ ТОНКОСТЕННЫХ ТРУБ МАЛОГО ДИАМЕТРА | 2011 |

|

RU2488108C2 |

| СПОСОБ ДИАГНОСТИРОВАНИЯ ОТНОСИТЕЛЬНОГО ПОЛОЖЕНИЯ И ЖЕСТКОСТИ ИНСТРУМЕНТАЛЬНОЙ ОСНАСТКИ В РАСТОЧНЫХ ОПЕРАЦИЯХ ПО ПОКАЗАТЕЛЯМ ТОЧНОСТИ ОБРАБОТАННЫХ ДЕТАЛЕЙ | 2011 |

|

RU2496611C2 |

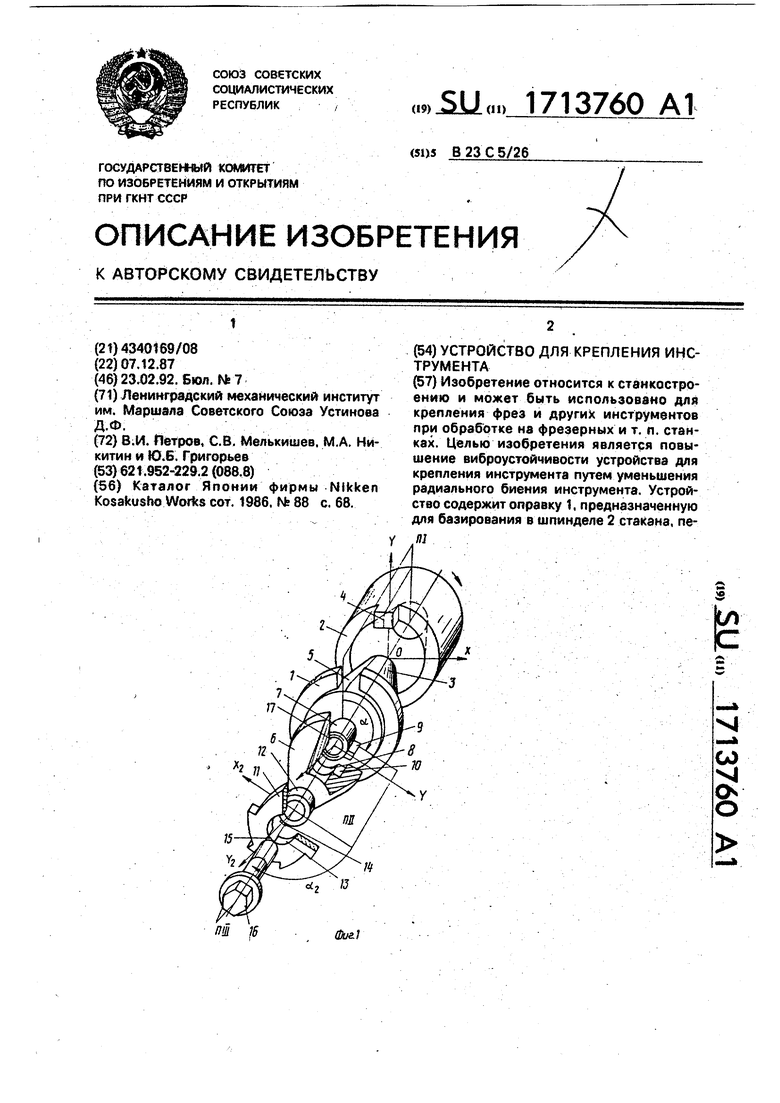

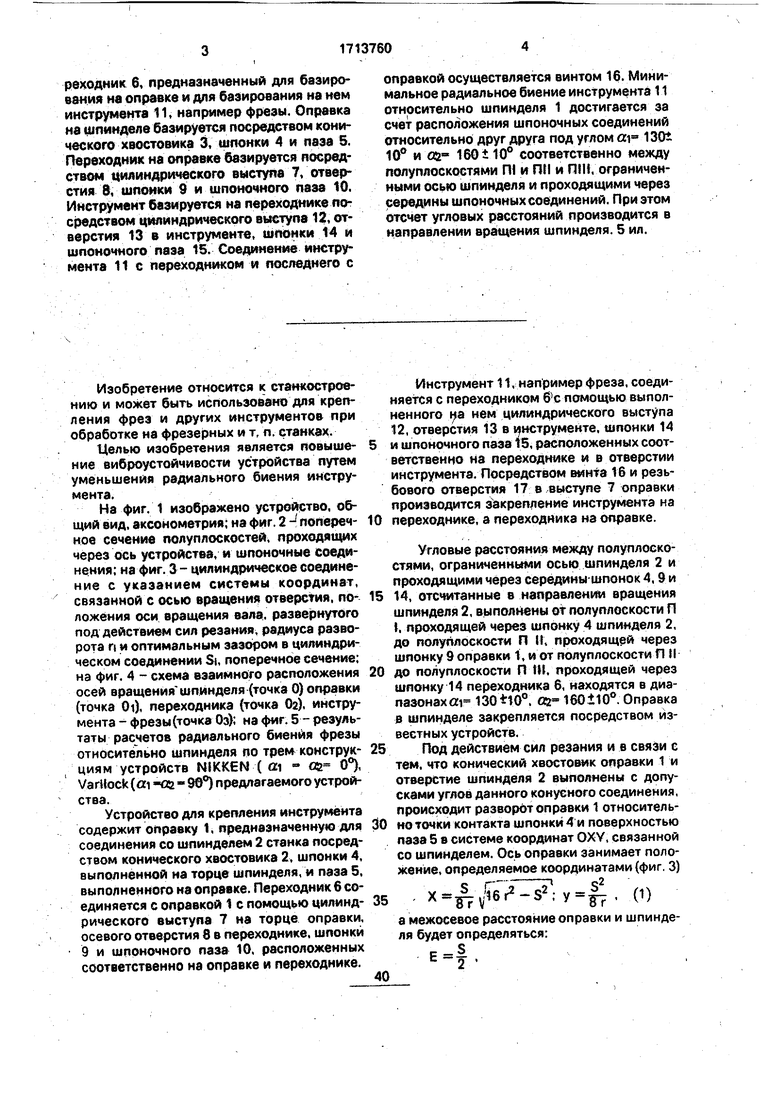

Изобретение относится к станкостроению и может быть использовано для крепления фрез и других инструментов при обработке на фрезерных и т. п. станках. Целью изобретения является повышение виброустойчивости устройства для крепления инструмента путем уменьшения радиального биения инструмента. Устройство содержит оправку 1, предназначенную для базирования в шпинделе 2 стакана, пе-ых4 О ОлЦ WФиг.1

Изобретение относится к станкостроению и может быть использовано для крепления фрез и других инструментов при обработке на фрезерных и т, п. станках.

Целью изобретения является повышение виброустойчивости устройства путем уменьшения радиального биения инструмента.

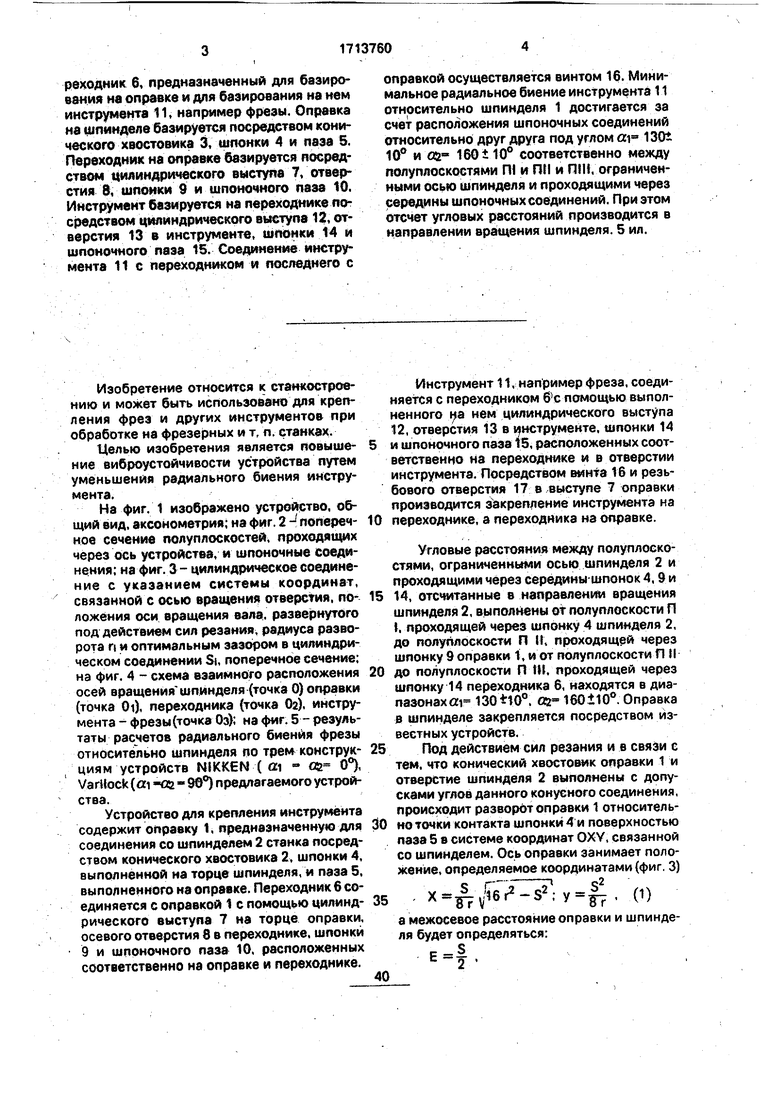

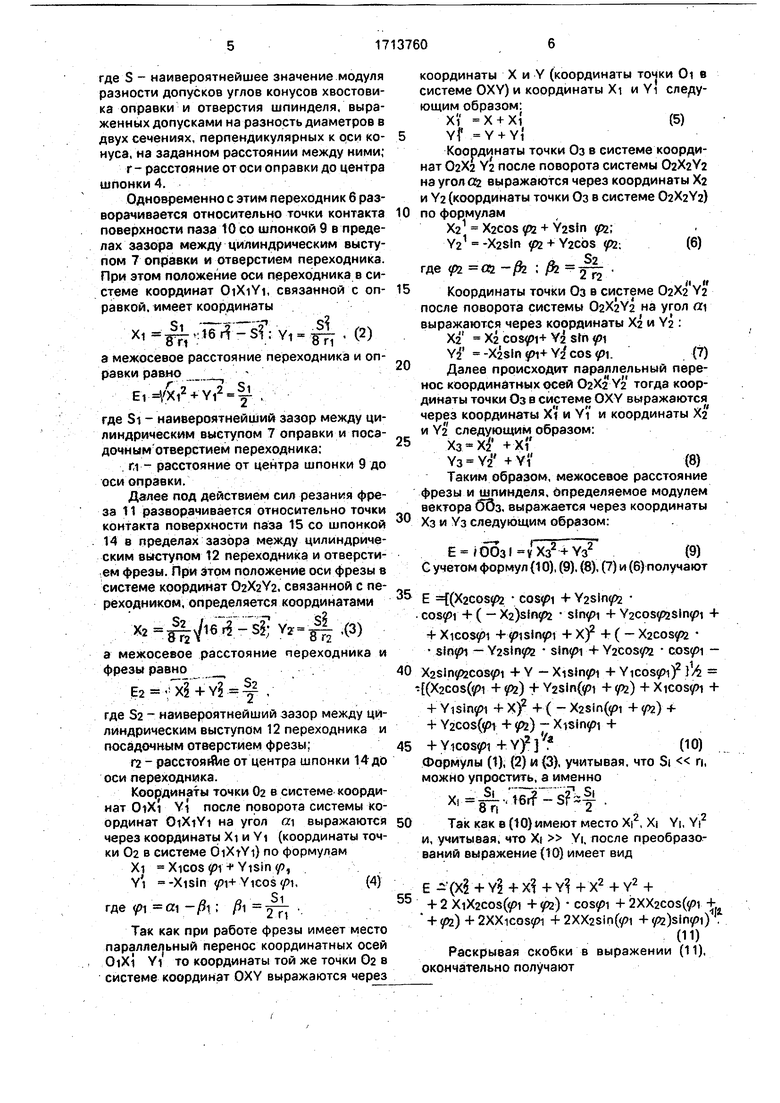

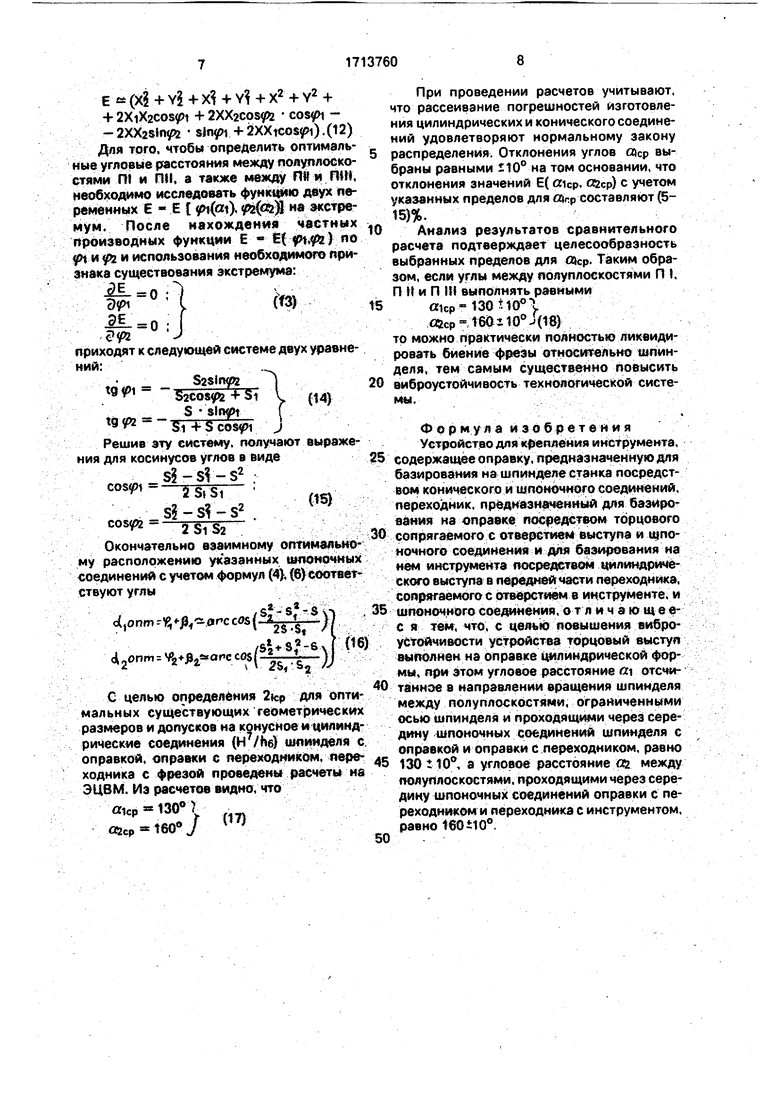

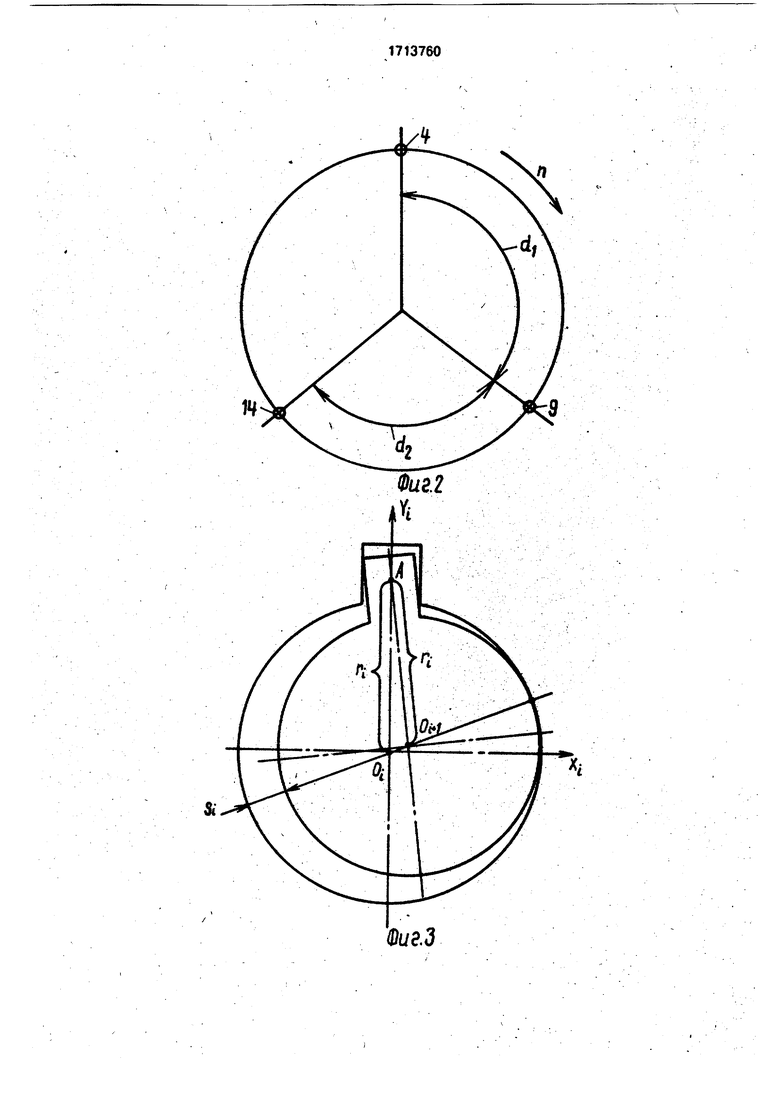

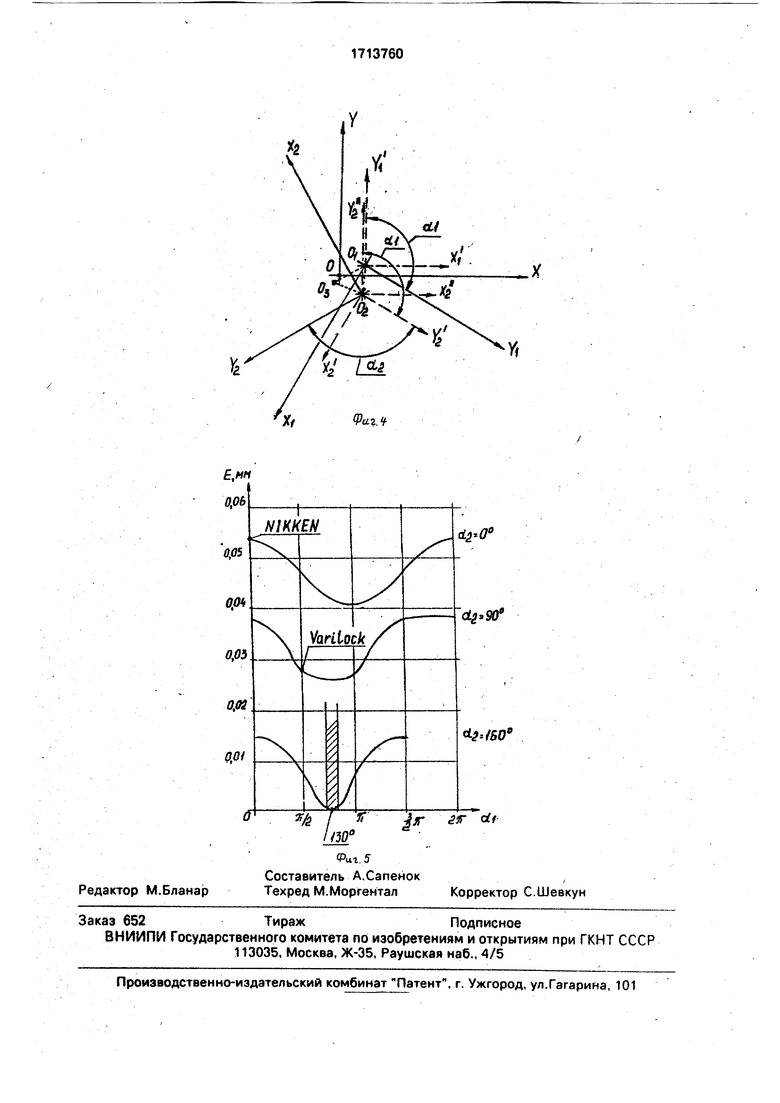

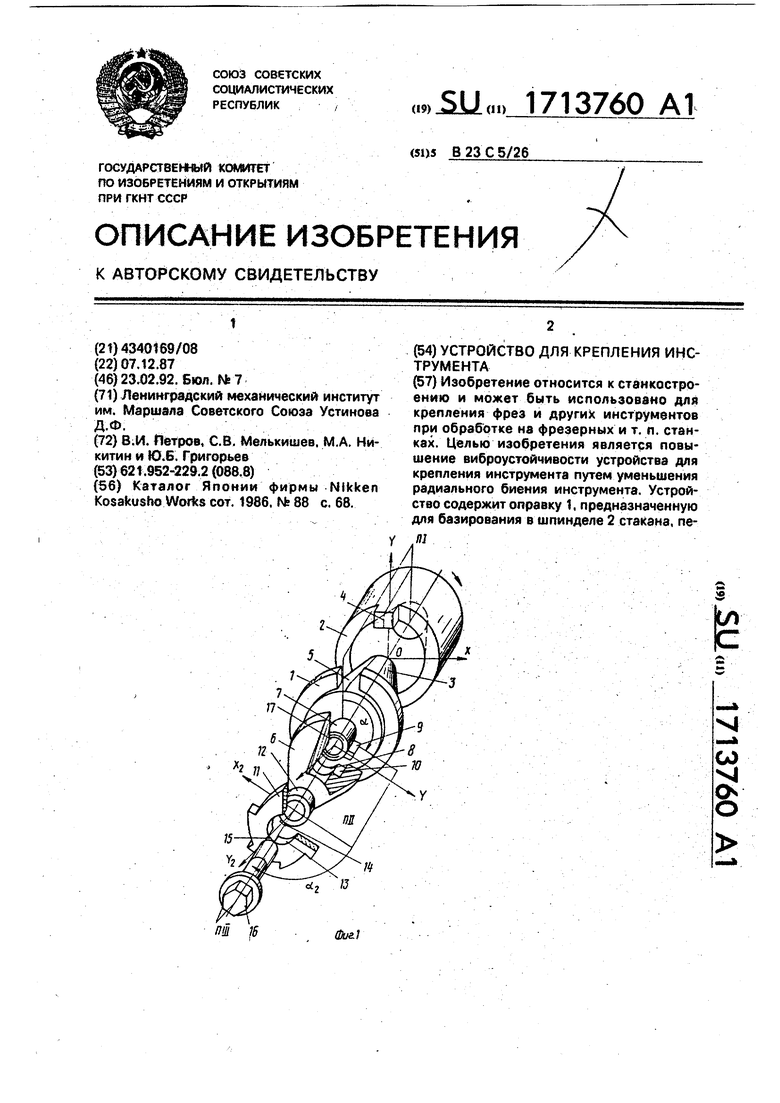

На фиг. 1 изображено устройство, общий вид, аксонометрия; на фиг. 2 - поперечное сечение полуплоскостей, проходящих через ось устройства, и шпоночные соединения; на фиг. 3- цилиндрическое соединение с указанием системы координат, связанной с осью вращения отверстия, положения оси вращения вала, развернутого под действием сил резания, радиуса разворота п и оптимальным зазЬром в цилиндрическом соединении Si, поперечное сечение; на фиг. 4 - схема взаимного расположения осей вращенияшпинделя (точка 0) оправки (точка Oi), переходника (точка Оа), инструмента - фрезы (точка Оз); на фиг. 5 - результаты расчетов радиального биения фрезы относительно шпинделя по трем конструкциям устройств NIKKEN ( (21 - осг 0, Va rtlock («1 ЧЭй - 90°) предлагаемого устройства.

Устройство для крепления инструмента содержит оправку 1, предназначенную для соединения со шпинделем 2 станка посредством конического хвостовика 2, шпонки 4, выполненной на торце шпинделя, и паза 5, выполненного на оправке. Переходник 6 соединяется с оправкой 1 с помощью цилиндрического выступа 7 на торце оправки, осевого отверстия 8 в переходнике, шпонки 9 и шпоночного паза 10, расположенных соответственно на оправке и переходнике.

Инструмент 11 .например фреза, соединяется с переходником 6с помощью выполненного tfd нем цилиндрического выступа 12, отверстия 13 в «инструменте, шпонки 14

и шпоночного паза 15, расположенных соответственно На переходнике и в отверстии инструмента. Посредством винта 16 и резьбового отверстия 17 в выступе 7 оправки производится закрепление инструмента на

переходнике, а переходника на оправке.

Угловые расстояния между полуплоскостями, ограниченными осью шпинделя 2 и проходящими через середины шпонок 4,9 и 14, отсчитанные в направление вращения шпинделя 2, выполнены от полуплоскости П (, проходящей через шпонку 4 шпинделя 2, до полуплоскости П И, проходящей через шпонку 9 оправки 1, и от полуплоскости П П до полуплоскости п И, проходящей через шпонку 14 переходника 6, находятся в диапазонах «1 , Сй 160110°. Оправка в шпинделе закрепляется посредством известных устройств.

Под действием сил резания и в связи с тем, что конический хвостовик оправки 1 и отверстие шпинделя 2 выполнены с допусками углов данного конусного соединения, происходит разворот оправки 1 относительно точки контакта шпонки 4 и поверхностью паза 5 в системе координат ОХУ, связанной со шпинделем. Ось оправки занимает положение, определяемое координатами (фиг. 3)

X 16r -S2;y |, (1)

.. i4 f JZ . . ..

а межосевое расстояние оправки и шпинделя будет определяться:

2 где S - наивероятнейшее значение модуля разности допусков углов конусов хвостовика оправки и отверстия шпинделя, выраженных допусками на разность диаметров в двух сечениях, перпендикулярных к реи конуса, на заданном расстоянии между ними; г- расстояние от оси оправки до центра шпонки 4. Одновременно с этим переходник 6 разворачивается относительно точки контакта поверхности паза tO со шпонкой 9 в пределах зазора между цилиндрическим выступом 7 оправки и отверстием переходника. При этом положение оси переходника в системе координат OiXiYi, связанной с оправкой, имеет координаты x,|jj;;F s :y,..(2) а межосевое расстояние переходника и оправки равно il/5,27 |l , . где St - наивероятнейший зазор между цилиндрическим выступом 7 оправки и посадочнымотверстием переходника: , r,v расстояние от центра шпонки 9 до оси оправки. Далее под действием сил резания фреза 11 разворачивается относительно точки контакта поверхности паза 15 со шпонкой 14 в пределах зазора между цилиндрическим выступом 12 переходника и отверстием фрезы. При этом положение оси фрезы в системе координат 02X2Y2. связанной с переходником, определяется координатами x,,e-;i-rfTv.-||.(3) расстояние переходника и а межосевое фрезы равно л: v - 22 Е2 ;ХГ + Y. где S2 - наивероятнейший зазор между цилиндрическим выступом 12 переходника и посадочным отверстием фрезы; Г2 - расстоя(8ле от центра шпонки 14 до оси переходника. Координаты точки 02 в системе координат OtXi YI после поворота системы координат OtXiYi на угол «1 выражаются через координать Xi и Yt (координаты точки 02 в системе OiXtYi) по формулам Xi Xicos Yisiny), -Xisin iH-Yicosy i, где 1 «1 , Так как при работе фрезы имеет место параллельный перенос координатных осей OiXi YI то координаты той же точки 02 в системе координат OXY выражаются через координаты X и Y (координаты точки Oi в системе OXY) и координаты Xi и Yi сле,дующим образом: Xi X + Xi(5) YJ Y + Yi Координаты точки Оз в системе координат 02X2 Y2 после поворота системы 02X2Y2 на угол Ой выражаются через координаты Х2 и Y2 (координаты точки Оз в системе 02X2Y2) по формулам Х2 X2COS Р2 + Y2Sln ; Y2 -X2Sln рг + Y2COS р2. где ; Координаты точки Оз в системе 02X2 Y2 после поворота системы 02X2Y2 на угол «i выражаются через координаты Х2 и Y2 : Х2 Х2 V2 sm 1 Yf -X2Sln +Y2cos l.(7) Далее происходит параллельный перенос координатных осей 02X2 Y2 тогда координаты точки Оз в системе OXY выражаются через координаты xl и Yi и координаты Х2 и Y2 следующим образом: Хз +Xi Y3 (8) Таким образом, межосевое расстояние фрезы и шпинделя, определяемое модулем вектора ббз, выражается через координаты Хз и Y3 следующим образом: E JO03l vX3 --HYor(9) G учетом формул (10), (9), (8), (7) и (6) получают Е (X2COS 4- Y2Sln + ( 2)5livp2. + Y2COS Sln l HЧ- XlCOS Jl +X +( - X2COSy32 sfn - Y2Slny sin v- -Y2cosy32 cosy)i - X2Sln p2C03 + Y - XlSlnV 1 + YiCOS l) } (X2COS(1 -f- ) + Y2Sln(l H- y) + XlCOS I + + Yisin l + X) + ( - X2Sin( 4- ) + Ч-Y2COs{ t + y) - Xislny i+ -t-Yicos +Y)(10) Формулы (1), (2) и (3), учитывая, что Si « П, можно упростить, а именно. X,-W3sF:j| . Так как в {10} имеют место Xi, Xi Yi, Yi и, учитывая, что Xt Yi, после преобразований выражение (10) имеет вид Е -(Xi + Yi + Х + Y -ЬХ + Y -I+2 XiX2Cos(i ) cos(p + 2XX2Cos(f + +952)-l-2XXicos9 i +2XX2Sin(v9i -Ь y)2)sinyJi) . .(11) Раскрывая скобки в выражении (11), кончательно получают Е « (Х + Y5 + ХН VH Х2 -Ь У2 + - -2XiX2Cos i +2XX2COS cos - ZXXaslnVz - iXXtcos i) .(12) Для того, чтобы определить оптимальные yrnpBbie расстояния между лолуллоскостями П1 и ПН. а также между ПМ м ПШ, нео€хода1мо исспедовать функ| ю двух леременных Е - Е t ). на экстремум. После нахождения частных Л1р бизаодных функции Е Ё( fpt,te) по и у% и использования необходимого признака существования экстремума: Ж.-ft Irf3) приходят к следующей системе двух уравнений:Szstn S2Cosv Vst V М4У ;..- S-sln t 9 - S,+Scos i J Решив эту систему, получают выражения для косинусов углов в виде sS-si-s c°s -T§rsr si-sf-s 2SiS2 Окончательно взаимному оптимально му расположению указанных итоночных соединений с учетом формул (4}, (бУСбответ ствуют углы ti- С -с S-rS -Soci ,0 от - Ifi; .агс cos ( ci20nm V orccos(.)J С целью определения 2icp для Оптимальных существующих геометрических размеров и допусков на конусное нкилиндрические соединения (Н /Не) шпимделя с оправкой, оправки с перехОд икОм, П(ю ходника с фрезой проведаны расчеты на ЭЦВМ. Из расчетов видно, что -} ... При проведении расчетов учитывают, что рассеивание погрешностей изготовления цилиндрических и конического соединений удовлетворяют нормальному закону распределения. Отклонения углов CQcp выбраны равными t10° на том основании, что отклонения значений Е( aicp, cczcp) с учетом указанных пределов для otr.p составлякэт (5Анализ результатов сравнительного расчета подтверждает целесообразность выбранных пределов для опср. Таким образом, если углы между полуплоскостями П J. П Н и П 1И выполнять равными aiGp 130i10°l CUcp 16Ui10j(18) то можно практически полностью ликвидировать биение отноекггепьно шпинделя, тем самым существенно повысить виброустойчивость технологической системы. ; .,.,; - . , Формула изобретения Устройство для крепления инструмента, содержащее оправку, предназначенную для базирования на шпинделе станка посредством конического и шпоночного соедо1нений, переходник, предназначенный для базирования на оправке посредством торцового сопрягаемого с отверстием выступа и щпоночного соединения и для базирования на нем инструмента посредством цИлиндричёск мч выступа в перседней части переходника, сопрягаемого с отвёрст{«ем в инструменте, и шпоночного среда4нения, о т л и ч а ю щ е ес я тем, что, с целъЬ повышения виброуЬТОйчивости устройства торцовый выступ выЫ}лнен на оправке (лйндрической формы, при этом угловое расстояние ai отсчитанное в направлении вращения шпинделя между полуплоскостями, ограниченными осью шпинделя и проходящими череёсередину шпоночных собда|Нений шпинделя с оправкой и оправки с переходником, равно 130110°, а угловое расстояние Сй между полуплоскостями, проходящими через середину шпоночных соединений оправки с переходником и переходника с инструментом, равно 160 ilO

Фие.Э

У|

Рчг.Ч

| Каталог Японии фирмы NIkken Kosakusho Wortcs сот | |||

| Пневматический водоподъемный аппарат-двигатель | 1917 |

|

SU1986A1 |

| Шланговое соединение | 0 |

|

SU88A1 |

| Способ получения смеси хлоргидратов опийных алкалоидов (пантопона) из опийных вытяжек с любым содержанием морфия | 1921 |

|

SU68A1 |

Авторы

Даты

1992-02-23—Публикация

1987-12-07—Подача