Изобретение относится к транспортирующим устройствам, а именно к транспортерам для передачи деталей с позиции на позицию.

Целью изобретения является расширение технологических возможностей транспортера для передачи с позиции на позицию деталей различной длины за счет переналадки расположения стационарных и подвижных призм.

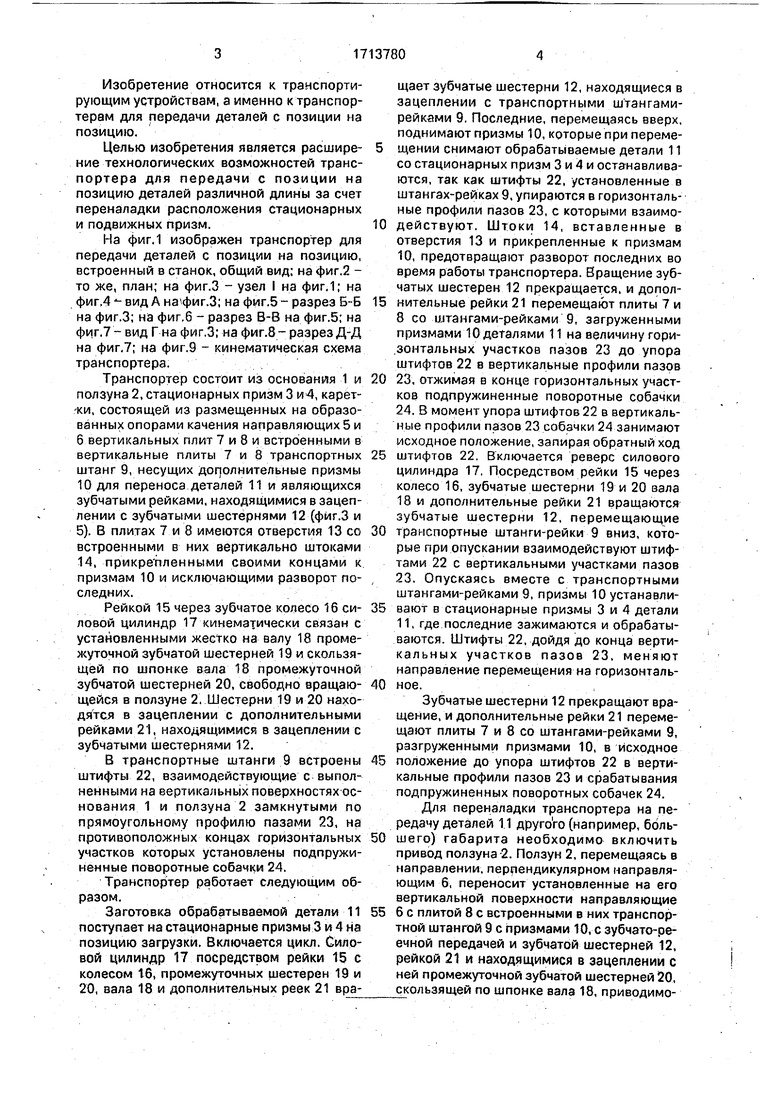

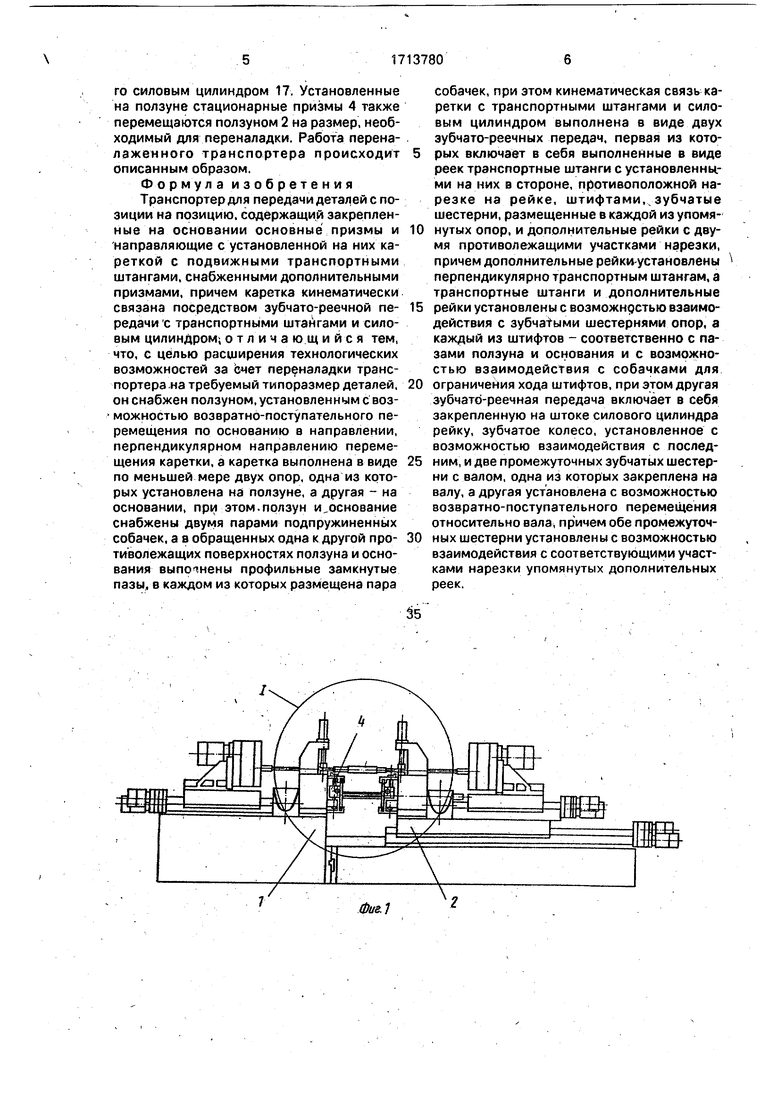

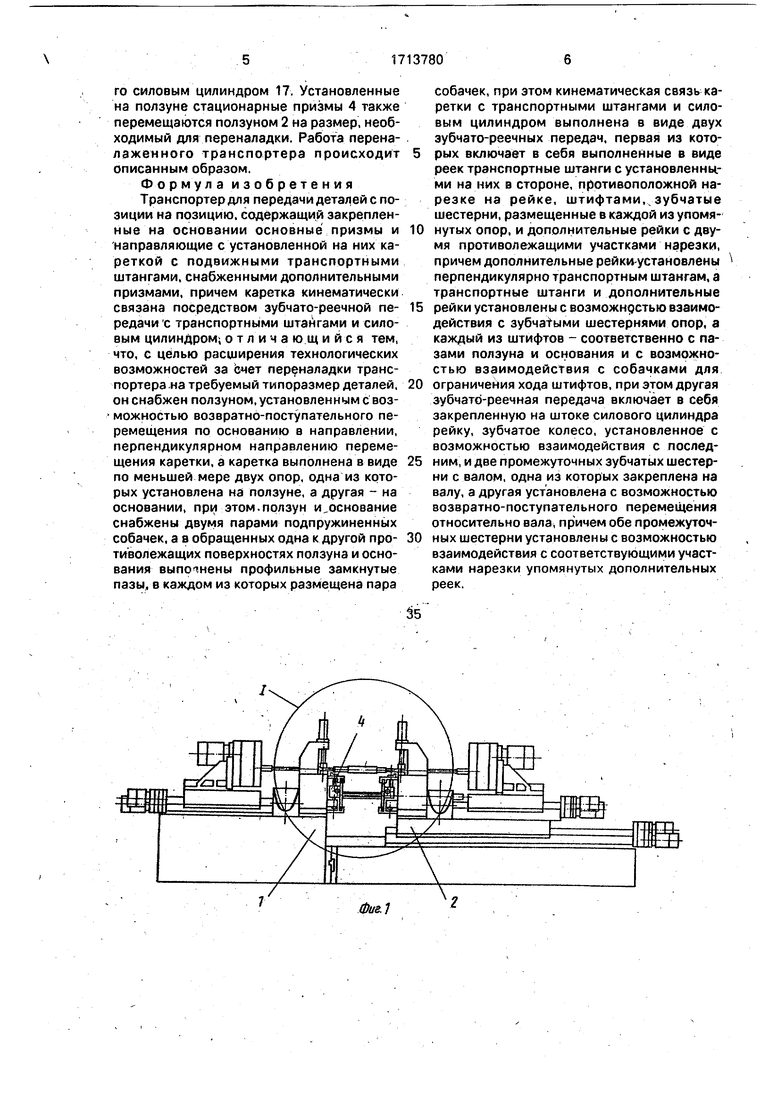

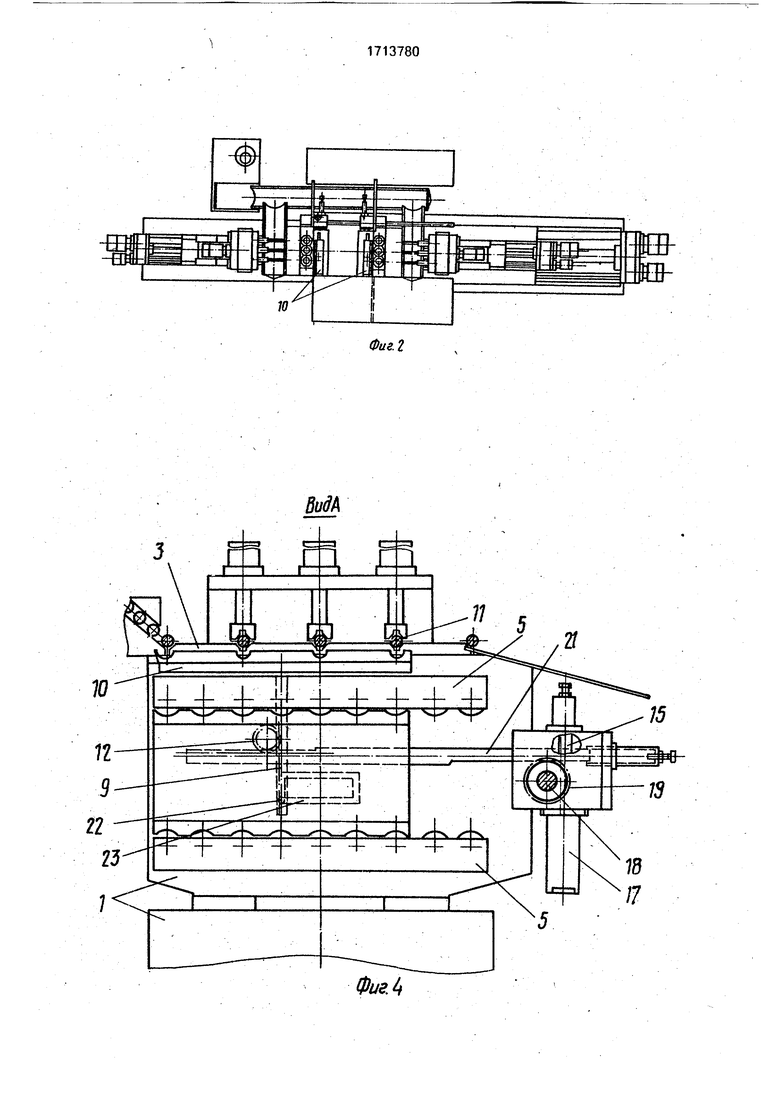

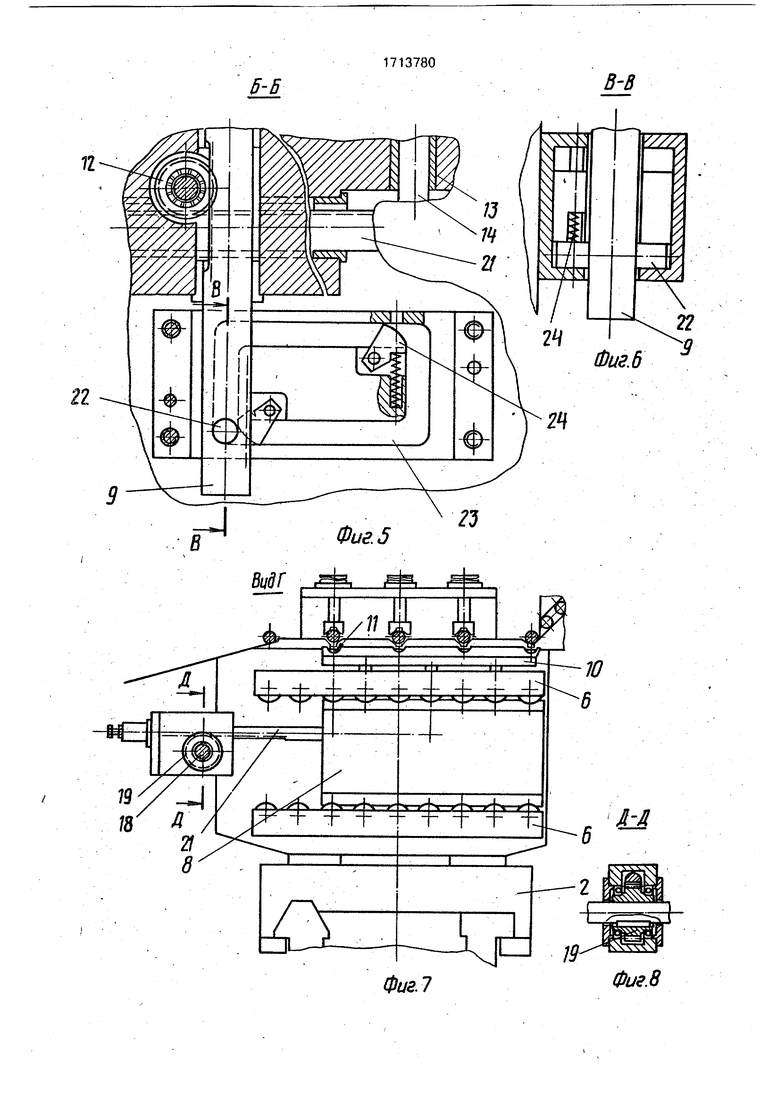

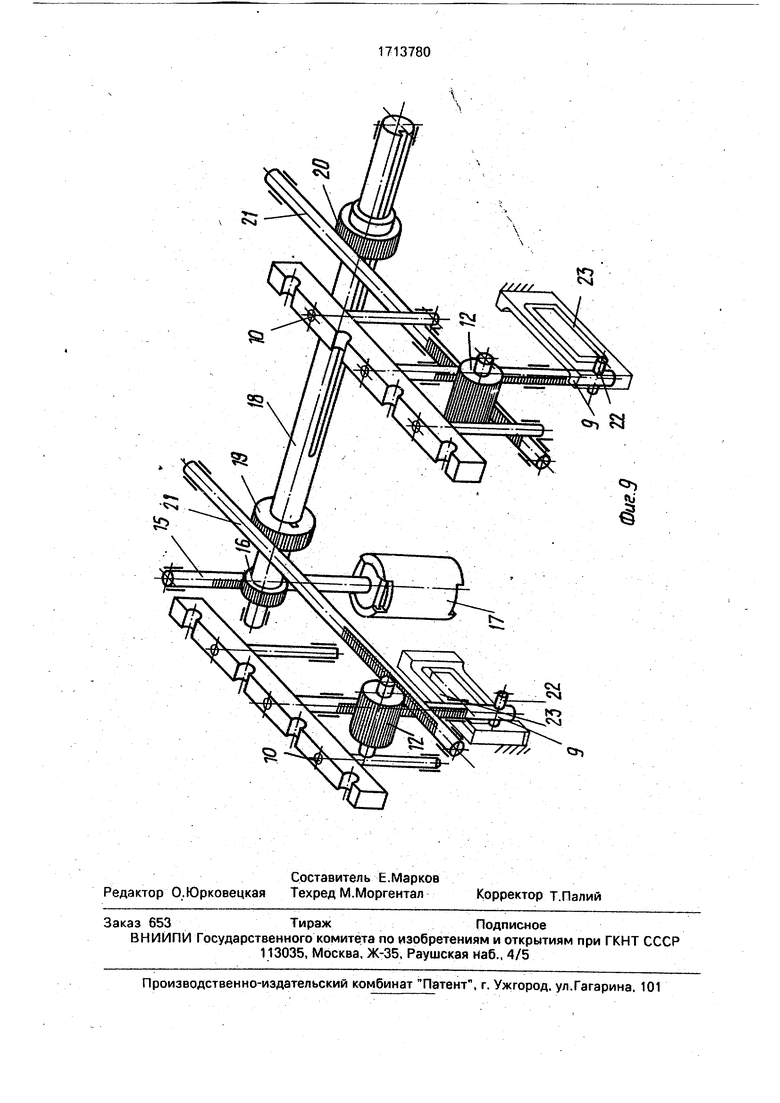

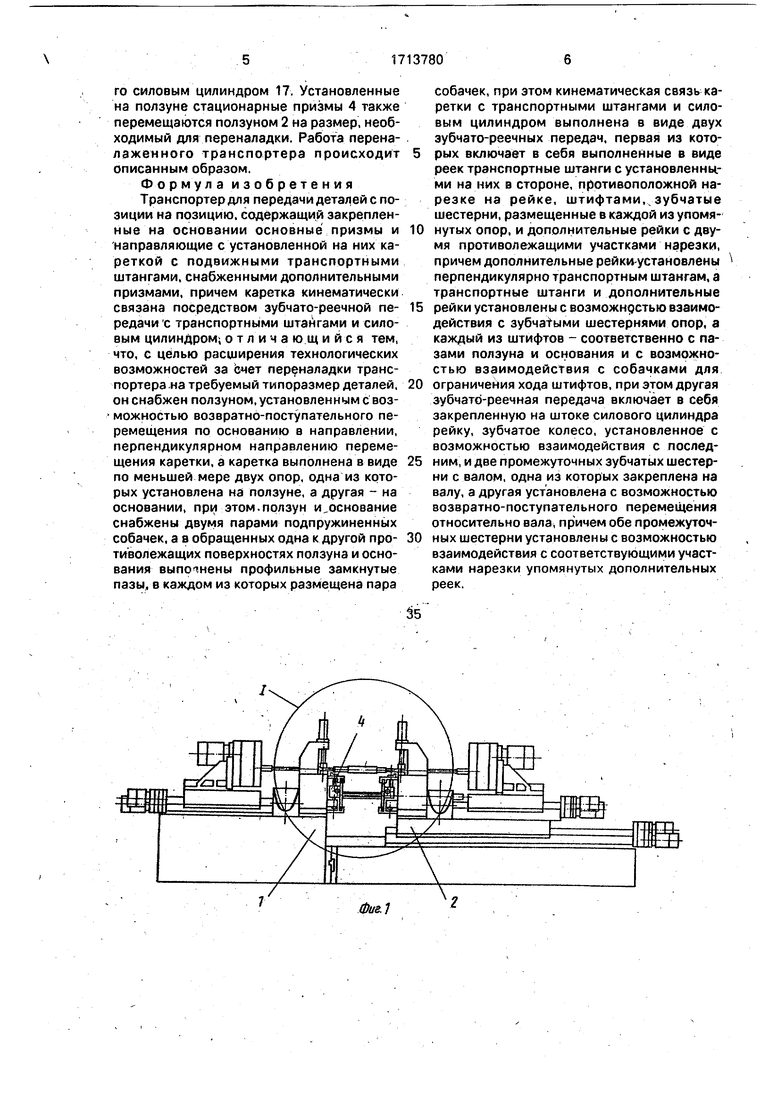

На фиг.1 изображен транспортер для передачи деталей с позиции на позицию, встроенный в станок, общий вид; на фиг,2 то же, план; на фиг.З - узел I на фиг,1; на фиг, .З; нафиг.5- разрез Б-Б на фиг.З; на фиг,6 - разрез В-В на фиг.5; на фиг.7 - вид Г на фиг.З; на фиг.8 - разрез Д-Д на фиг,7; на фиг.9 - кинематическая схема транспортера.

Транспортер состоит из основания 1 и ползуна 2, стационарных призм 3 и4, карет-ки, состоящей из размещенных на образованных опорами качения направляющих 5 и 6 вертикальных плит 7 и 8 и встроенными в вертикальные плиты 7 и 8 транспортных штанг 9, несущих дополнительные призмы 10 для переноса деталей 11 и являющихся зубчатыми рейками, находящимися в зацеплении с зубчатыми шестернями 12 (фИг.З и 5). В плитах 7 и 8 имеются отверстия 13 со встроенными в них вертикально штоками 14, прикрепленными своими концами к призмам 10 и исключающими разворот последних.

Рейкой 15 через зубчатое колесо 16 силовой цилиндр 17 кинематически связан с устайовленными жестко на валу 18 промежуточной зубчатой шестерней 19 и скользящей по шпонке вала 18 промежуточной зубчатой шестерней 20, свободно вращающейся в ползуне 2. Шестерни 19 и 20 находятся в зацеплении с дополнительными рейками 21, находящимися в зацеплении с зубчатыми шестернями 12.

В транспортные штанги 9 встроены штифты 22, взаимодействующие с выполненными на вертикальных поверхностях основания 1 и ползуна 2 замкнутыми по прямоугольному профилю пазами 23, на противоположных концах гopйзoнtaльныx участков которых установлены подпружиненные поворотные собачки 24.

Транспортер работает следующим образом.

Заготовка обрабатываемой детали 11 поступает на стационарные призмы 3 и 4 на позицию загрузки. Включается цикл. Силовой цилиндр 17 посредством рейки 15 с колесом t6, промежуточных щестерен 19 и 20, вала 18 и дополнительных реек 21 вращает зубчатые шестерни 12, находящиеся в зацеплении с транспортными штангамирейками 9. Последние, перемещаясь вверх, поднимают призмы 10, которые при перемещении снимают обрабатываемые детали 11 со стационарных призм 3 и 4 и останавливаются, так как штифты 22, установленные в штангах-рейках 9, упираются в горизонтальные профили пазов 23, с которыми взаимодействуют. Штоки 14, вставленные в отверстия 13 и прикрепленные к призмам

10,предотвращают разворот последних во время работы транспортера. Вращение зубчатых шестерен 12 прекращается, и догюлнительные рейки 21 перемещают плиты 7 и В со штангами-рейками 9, загруженными призмами 10 деталями 11 на величину гори.зонтальных участков пазов 23 до упора штифтов 22 в вертикальные профили пазов

23,отжимая в конце горизонтальных участков подпружиненные поворотные собачки

24.В момент упора штифтов 22 в вертикальные профили пазов 23 собачки 24 занимают исходное положение, запирая обратный ход штифтов 22. Включается реверс силового цилиндра 17, Посредством рейки 15 через колесо 16, зубчатые шестерни 19 и 20 зала 18 и дополнительные рейки 21 вращаются зубчатые шестерни 12, перемещающие транспортные штанги-рейки 9 вниз, которые при опускании взаимодействуют щтифтами 22 с вертикальными участками пазов 23. Опускаясь вместе с транспортными штангами-рейками 9, призмы 10 устанавливают в стационарные призмы 3 и 4 детали

11,где последние зажимаются и обрабатываются. Штифты 22, дойдя до конца вертикальных участков пазов 23. меняют направление перемещения на горизонтальное.

Зубчатые шестерни 12 прекращают вращение, и дополнительные рейки 21 перемещают плиты 7 и 8 со штангами-рейками 9, разгруженными призмами 10, в Исходное положение до упора штифтов 22 в вертикальные профили пазов 23 и срабатывания подпружиненных поворотных собачек 24.

Для переналадки транспортера на передачу деталей 11 другого (например, большего) габарита необходимо включить привод ползуна-2. Ползун 2, перемещаясь в направлении, перпендикулярном направляющим 6, переносит установленные на его вертикальной поверхности направляющие 6 с плитой 8 с встроенными в них транспортной штангой 9 с призмами 10, с зубчато-реечной передачей и зубчатой шестерней 12, рейкой 21 и находящимися в зацеплении с ней промежуточной зубчатой шестерней 20, скользящей по шпонке вала 18, приводимого силовым цилиндром 17. Установленные на ползуне стационарные призмы 4 также перемещаются ползуном 2 на размер, необходимый для переналадки. Работа переналаженного транспортера происходит описанным образом.

Ф о р м у л а и 3 о б р е т е н и я Транспортер для передачи деталей с позиции на позицию, содержащий закрепленные на основании основные призмы и направляющие с установленной на них кареткой с подвижными транспортными штангами, снабженными дополнительными призмами, причем каретка кинематически связана посредством зубчато-реечной передачи С транспортными штангами и силовым цилиндром отличающийся тем, что, с целью расширения технологических возможностей за счет переналадки транспортера .на требуемый типоразмер деталей, он снабжен ползуном, установленным с возможностью возвратно-поступательного перемещения по основанию в направлении, перпендикулярном направлению перемещения каретки, а каретка выполнена в виде по меньшей мере двух опор, одна из которых установлена на ползуне, а другая - на основании, при этом.ползун и,основание снабжены двумя парами подпружиненных собачек, а в обращенных одна к другой противолежащих поверхностях ползуна и основания выполнены профильные замкнутые пазы,, в каждом из которых размещена пара

собачек, при этом кинематическая связь каретки с транспортными штангами и силовым цилиндром выполнена в виде двух зубчато-реечных передач, первая из которых включает в себя выполненные в виде реек транспортные штанги с установленными на них в стороне, противоположной нарезке на рейке, штифтами,зубчатые шестерни, размещенные в каждой из упомянутых опор, и дополнительные рейки с двумя противолежащими участками нарезки, причем дополнительные рейки-установлены перпендикулярно транспортным штангам, а транспортные штанги и дополнительные

рейки установлены с возможнрстью взаимодействия с зубча ыми шестернями опор, а каждый из штифтов - соответственно с пазами ползуна и основания и с возможностью взаимодействия с собачками для

ограничения хода штифтов, при этом другая зубчато-реечная передача включает в себя закрепленную на штоке силового цилиндра рейку, зубчатое колесо, установленное с возможностью взаимодействия с последним, и две промежуточных зубчатых шестерни с валом, одна из которых закреплена на валу, а другая установлена с возможностью возвратно-поступательного перемещения относительно вала, причем обе промежуточных шестерни установлен ы с возможностью взаимодействия с соответствующими участками нарезки упомянутых дополнительных реек.

| название | год | авторы | номер документа |

|---|---|---|---|

| Транспортер для передачи деталей с позиции на позицию | 1980 |

|

SU878502A1 |

| ТРАНСПОРТНОЕ УСТРОЙСТВО РОБОТИЗИРОВАННОЙ ЛИНИИ СБОРКИ-СВАРКИ КРУПНОГАБАРИТНЫХ ДЕТАЛЕЙ | 1990 |

|

SU1737838A1 |

| Накопитель деталей | 1979 |

|

SU882723A1 |

| РОБОТИЗИРОВАННЫЙ КОМПЛЕКС ДЛЯ МНОГОПЕРЕХОДНОЙ ШТАМПОВКИ | 1993 |

|

RU2082527C1 |

| ПРЕССОВЫЙ АГРЕГАТ ДЛЯ ОБРАБОТКИ ДАВЛЕНИЕМ (ВАРИАНТЫ) | 1990 |

|

RU2082614C1 |

| ПРЕССОВЫЙ АГРЕГАТ | 1990 |

|

RU2043815C1 |

| Автоматическая линия для многопереходной штамповки | 1987 |

|

SU1565563A1 |

| Установка для перегрузки штучных грузов | 1989 |

|

SU1775338A1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ШТАМПОВКИ КРУПНОГАБАРИТНЫХ ДЕТАЛЕЙ | 1992 |

|

RU2041001C1 |

| Автооператор | 1969 |

|

SU344701A1 |

Изобретение относится к транспортирующим устройствам для передачи деталей различной дли1^ы. Целью изобретения является расширение технологических возможностей транспортера для передачи с позиции на позицию деталей различнойдлины за счет переналадки расположения стационарных и подвижных призм. Транспортер состоит из основания 1 и ползуна 2, стационарных призм 3 и 4, каретки, состоящей из размещенных на образованных опорами качения направляющих 5 и 6, вертикальных плит 7 и 8 с встроенными в них транспортными штангами 9, несущими призмы 10 для перекоса деталей 11 и явля- ющ^имися зубчатыми рейками. Одна из плит 8 каретки расположена на ползуне 2i следовательно, плита 8 вместе с расположенными на ней стационарными призмами 4 и подвижными призмами 10 имеет возможность п'еремещения перпендикулярно направляющим, т.е. благодаря изменению расстояния между призмами имеется возможность транспортирования разных по длине деталей 11.9 ил.слG<А) XI 00 О

ДД Q Й/г4

&-В

1713780

ВВ Фиг. 7 Фиг.8

| Транспортер для передачи деталей с позиции на позицию | 1980 |

|

SU878502A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-02-23—Публикация

1989-06-19—Подача