Изобретение относится к оборудова нию для подготовки концов ступенчато-клиновой формы тканевых лент к соединению методом горячей или холодной вулканизации. , , .,,:; . , : ;::.

Целью изобретения является повышение эффективности работы устройства.

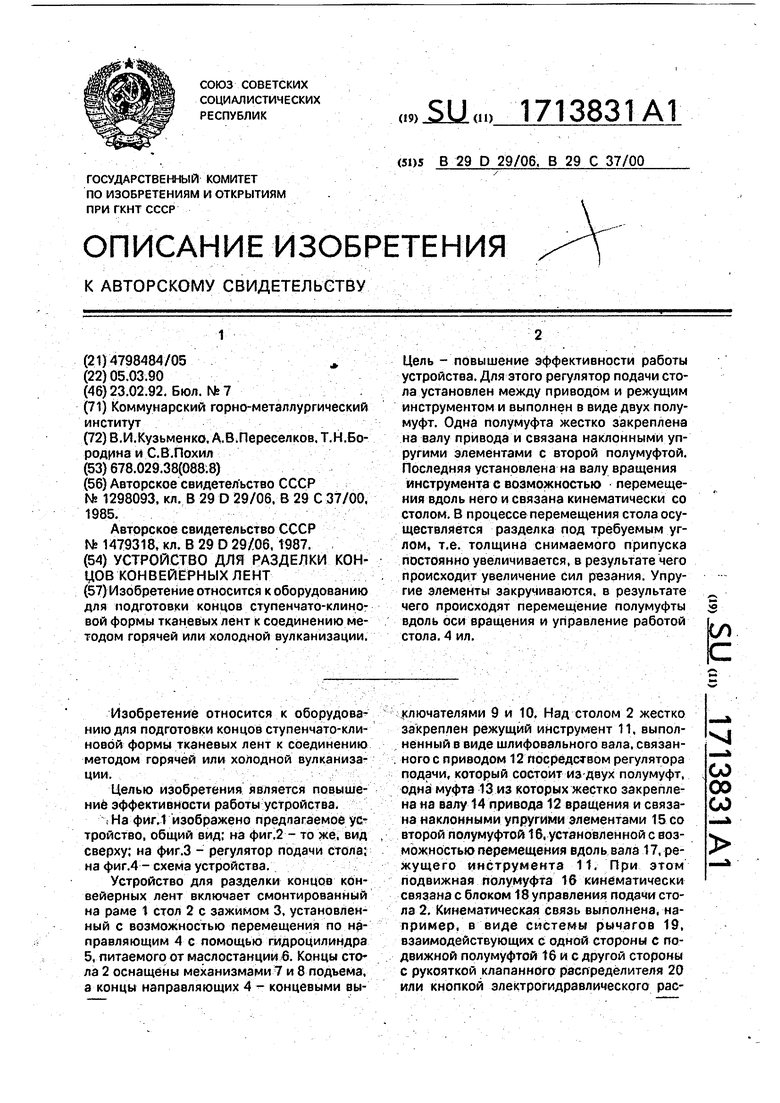

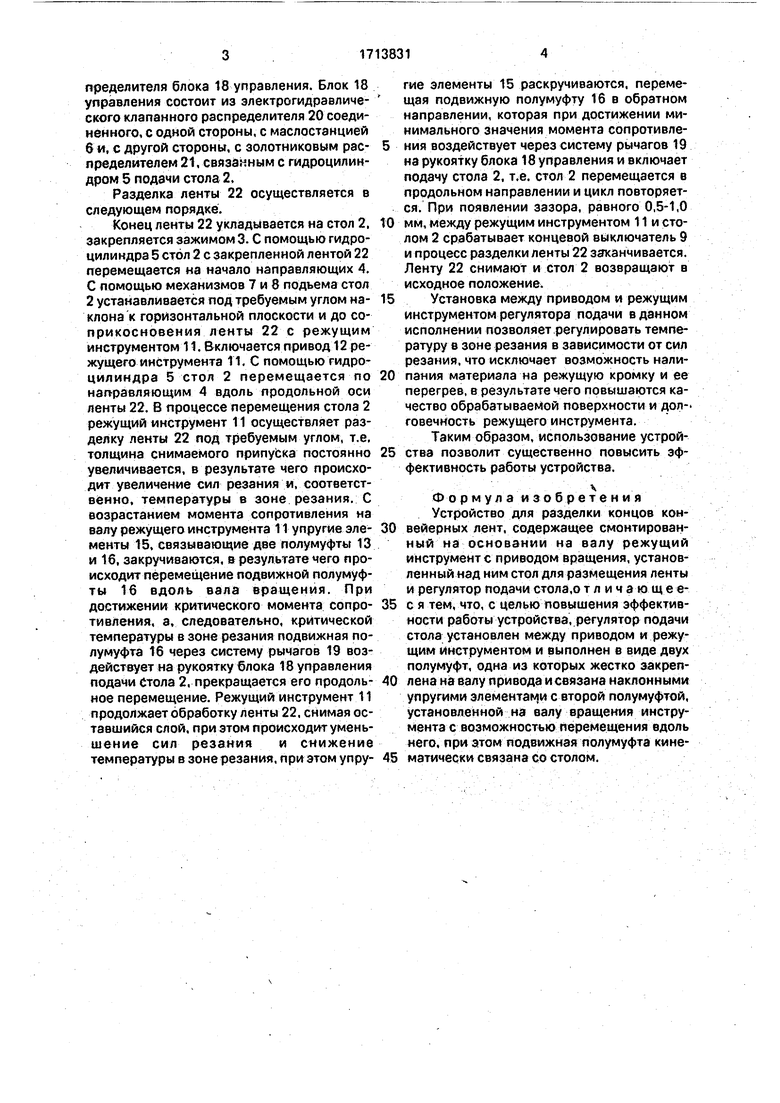

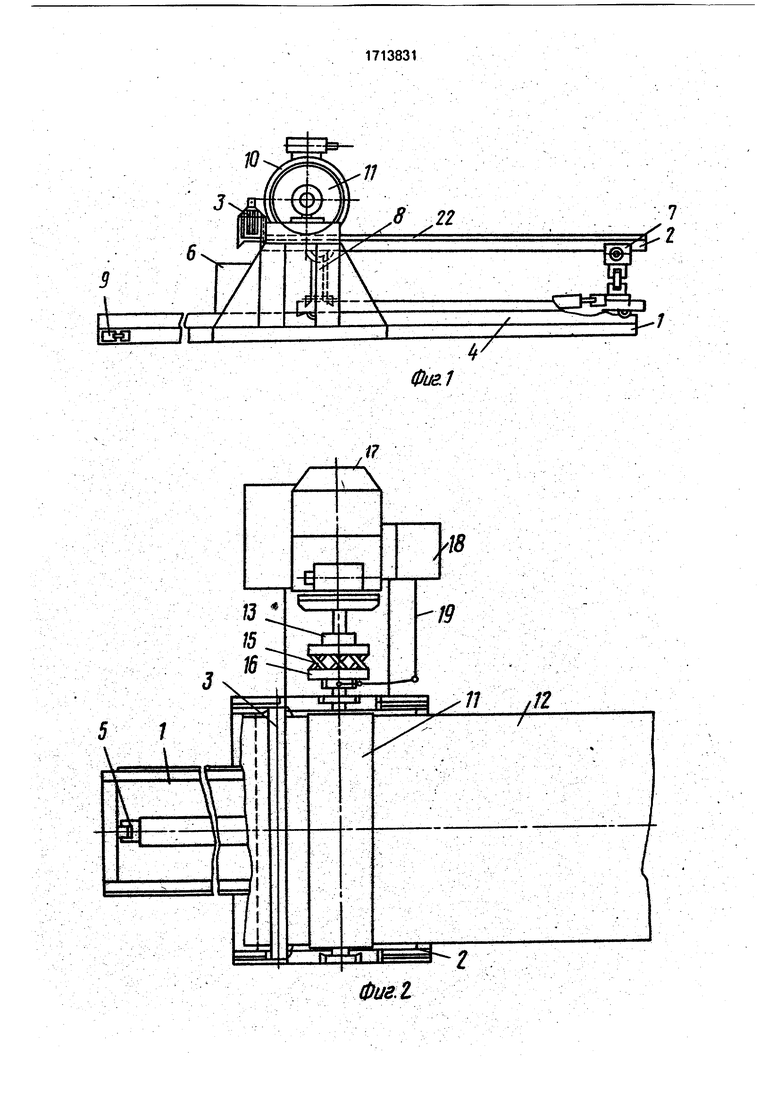

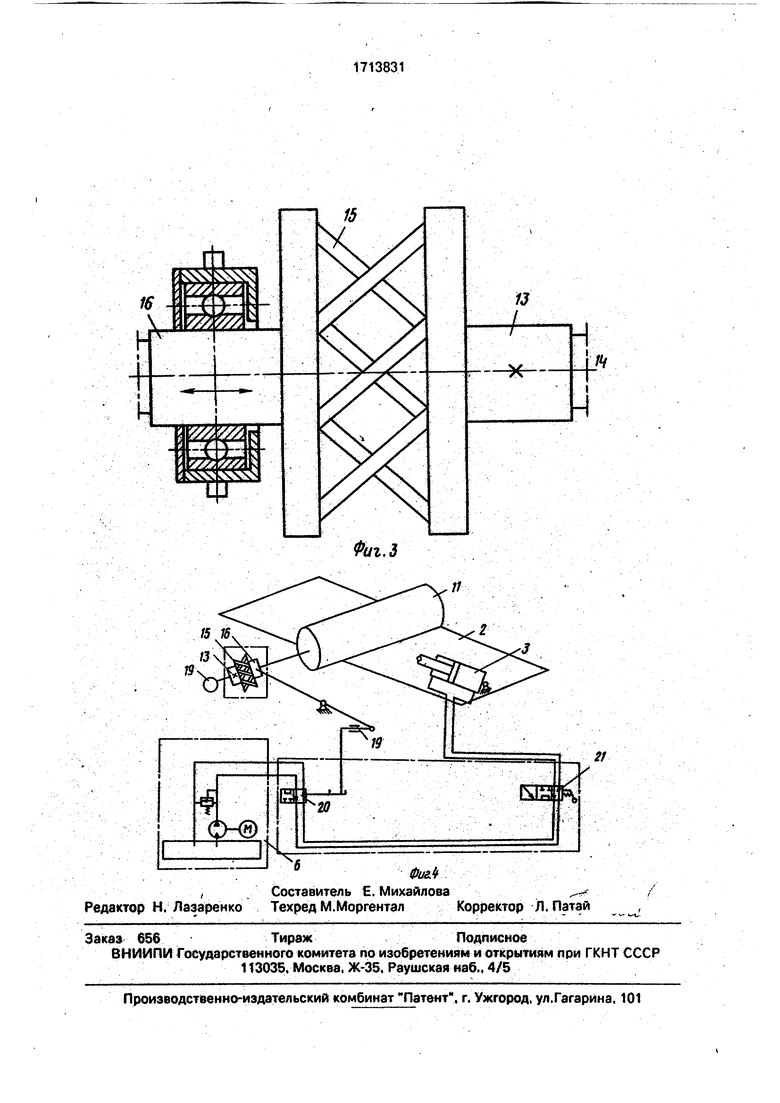

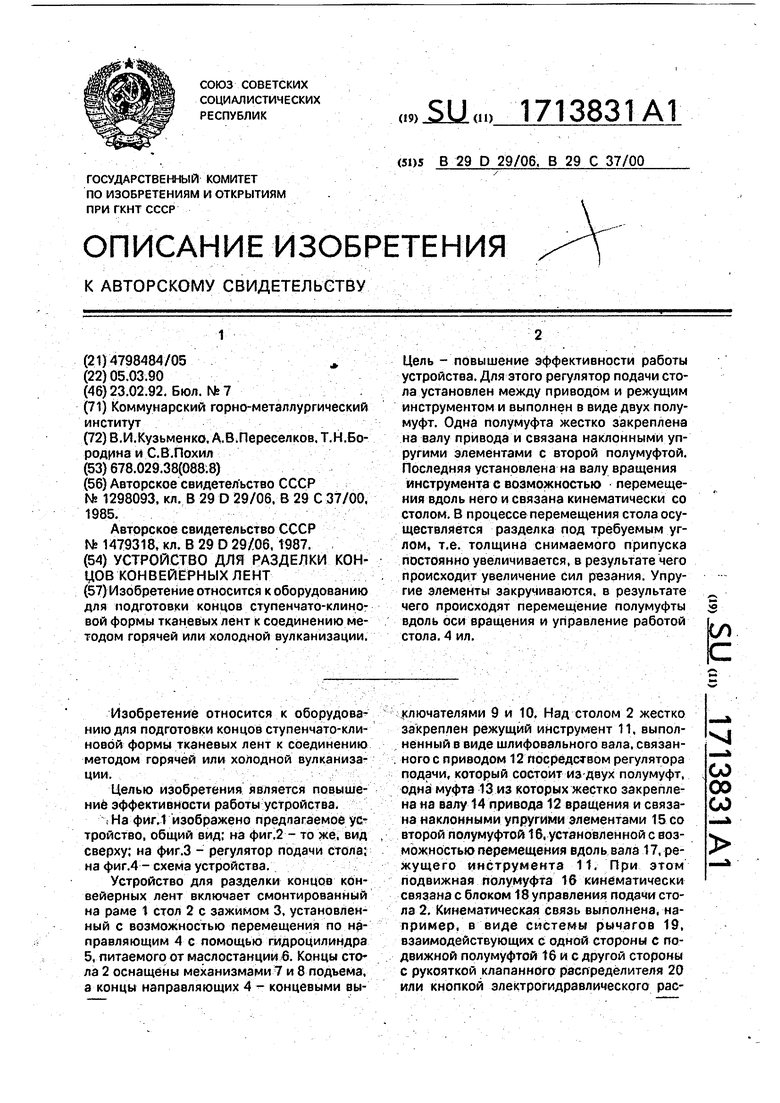

На фиг.1 изображено предпагаемое устройство, общий вид; на фиг.2 - то же, вид сверху; на фиг.З - регулятор подачи стола; на фиг.4-схема устройства.

Устройство для разделки концов конвейерных лент включает смонтированный на раме 1 стол 2 с зажимом 3. установленный с возможностью перемещения по направляющим 4 с помощью тидроЦилиндра 5. питаемого от маслостанций 6. Концы стола 2 оснащены механизмами 7 и 8 подъема, а концы направляющих 4 концевыми вывключателями 9 и 10. Над столом 2 жестко закреплен режущий инструмент 11. выполненный в виде шлифовального вала, связан. ного с приводом 12 посредством регулятора подачи, который состоит из Двух полумуфт, одна муфта 13 из которых жестко закреплена на валу 14 привода 12 вращения и связана наклонными упругими элементами 15 со второй полумуфтой 16. установленной с возможностью перемещения вдоль вала 17, режущего инструмента 11. При этом подвижная полумуфта 16 кинематически связана с блоком 18 управления подаЧи стола 2. Кинематическая связь выполнена, например, в виде системы рычагов 19. взаимодействующих С одной стороны с подвижной полумуфтой 16 и с другой стороны с рукояткой клапанного распределителя 20 или кнопкой электрогидравлического распределителя блока 18 управления. Блок 18 управления состоит из электрогидравлического клапанного распределителя 20 соединенного, с одной стороны, с маслостаицией 6 и, с другой стороны, с золотниковым распределителем 21, связанным с гидроцилиндром 5 подачи стола 2.

Разделка ленты 22 осуществляется в следующем порядке.

Конец ленты 22 укладывается на стол 2, закрепляется зажимом 3. С помощью гидроцилиндра 5 стол 2 с закрепленной лентой 22 перемещается на начало направляющих 4. С помощью механизмов 7 и 8 подьема стол 2 устанавливается под требуемым углом наклона к горизонтальной плоскости и до соприкосновения ленты 22 с режущим инструментом 11. Включается привод 12 режущего инструмента 11. С помощью гидроцилиндра 5 стол 2 перемещается по нап равляющим 4 вдоль продольной оси ленты 22. В процессе перемещения стола 2 режущий инструмент 11 осуществляет разделку ленты 22 под требуемым углом, т.е. толщина снимаемого припуЬка постоянно увеличивается, в результате чего происходит увеличение сил резания и, соответственно, температуры в зоне резания. С возрастанием момента сопротивления на валу режущего инструмента 11 упругие элементы 15, Связывающие две полумуфты 13 и 16, закручиваются, в результате чего происходит перемещение подвижной полумуфты 16 вдоль вала вращения. При достижении критического момента сопротивления. а, следовательно, критической температуры в зоне резания подвижная полумуфта 16 через систему рычагов 19 воздействует на рукоятку лока 18 управления подачи Стола 2, прекращается его продольное перемещение. Режущий инструмент 11 продолжает обработку ленты 22, снимая оставшийся слой, при этом происходит уменьшение сил резания и ожижение температуры в зонерезания, приэтом упругие элементы 15 раскручиваются, перемещая подвижную полумуфту 16 в обратном направлении, которая при достижении минимального значения момента сопротивления воздействует через систему рычагов 19 на рукоятку блока 18 управления и включает подачу стола 2, т.е. стол 2 перемещается в продольном направлении и цикл повторяется. При появлении зазора, равного 0,5-1,0 мм, между режущим инструментом 11 и столом 2 срабатывает концевой выключатель 9 и процесс разделки ленты 22 заканчивается. Ленту 22 снимают и стол 2 возвращают в исходное положение.

Установка между приводом и режущим инструментом регулятора подачи в данном исполнении позволяет .регулировать температуру в зоне резания в зависимости от сил резания, что исключает возможность налипания материала на режущую кромку и ее перегрев, в результате чего повышаются качество обрабатываемой поверхности и дол-говечность режущего инструмента.

Таким образом, использование устройства позволит существенно повысить эффективность работы устройства.

Формул а изобретени я Устройство для разделки концов конвейерных лент, содержащее смонтированные на основании на валу режущий инструменте приводом вращения, установленный над ним стол для размещения ленты и регулятор подачи стола,о т л и ч а ю щ е ес я тем, что, с целью повышения эффективности работы устройства, регулятор подачи стола установлен между приводом и режущим инструментом и выполнен в виде двух полумуфт, одна из которых жестко закреплена на валу привода и связана наклонными упругими элементами с второй полумуфтой, установленной на валу вращения инструмента с возможностью Перемещения вдоль него, при этом подвижная полумуфта кинематически связана со столом.

Фиг.1

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для разделки концов транспортерных лент | 1976 |

|

SU587009A1 |

| Устройство для разделки стыковКОНВЕйЕРНыХ лЕНТ | 1979 |

|

SU793799A1 |

| Станок для обработки камня | 1975 |

|

SU580124A1 |

| ПНЕВМОТУРБОДВИГАТЕЛЬ ДЛЯ ПРИВОДА РУЧНОГО ИНСТРУМЕНТА | 1996 |

|

RU2080454C1 |

| Станок для обработки концов труб | 1983 |

|

SU1106600A1 |

| Станок для обработки концов труб | 1982 |

|

SU1065088A1 |

| Привод подачи сверлильного станка | 1979 |

|

SU917958A1 |

| Устройство для разделки концов конвейерных лент | 1987 |

|

SU1479318A1 |

| Способ ленточного шлифования кромок пера лопаток и устройство для его осуществления | 1980 |

|

SU944883A1 |

| ПЕРЕНАСТРАИВАЕМЫЙ РЕГУЛЯТОР ЧАСТОТЫ ВРАЩЕНИЯ | 1991 |

|

RU2006637C1 |

Изобретение относится к оборудованию для подготовки концов ступенчато-клиновой формы тканевых лент к соединению методом горячей или холодной вулканизации.Цель - повышение эффективности работы устройства. Для этого регулятор подачи стола установлен между приводом и режущим инструментом и выполнен в виде двух полумуфт. Одна полумуфта жестко закреплена на валу привода и связана наклонными упругими элементами с второй полумуфтой. Последняя установлена на валу вращения инструмента с возможностью • перемещения вдоль него и связана кинематически со столом. В процессе перемещения стола осуществляется разделка под требуемым углом, т.е. толщина снимаемого припуска постоянно увеличивается, в результате чего происходит увеличение сил рвзания. Упругие элементы закручиваются, в результате чего происходят перемещение полумуфты вдоль оси вращения и управление работой стола.4 ил.слс

J

фцг1 --ЙЁ 15- :::жщ

| Литьевая форма для изготовления резьбовых полимерных изделий | 1984 |

|

SU1298093A1 |

| кл | |||

| Солесос | 1922 |

|

SU29A1 |

| Солесос | 1922 |

|

SU29A1 |

| Приспособление для установки двигателя в топках с получающими возвратно-поступательное перемещение колосниками | 1917 |

|

SU1985A1 |

| кл | |||

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1992-02-23—Публикация

1990-03-05—Подача