1

Изобретение относится к оборудованию резинотехнической промышленности, в частности к устройствам для механизированной разделки стыков и поврежденных участков конвейерных лент. Оно может быть использовано на предприятиях рудной, угольной и других отраслей промышленности, имеющих ленточные конвейеры и выполняюш,их стыковку и ремонт конвейерных лент, в том числе ремонт продольных разрезов лент.

Известно устройство для разделки стыков конвейерных лент, содержащее обрабатывающий инструмент, выполненный в виде вращающегося корпуса, несущего зубья с режущей кромкой, параллельной осп вращения и соединенного с приводным валом 1.

Однако такое устройство не обеспечивает высокого качества разделки конвейерных лент, особенно в полевых условиях, так как на глубину резания влияет не только точность установки четырех катков, но и свойства материала ленты (катки опираются на ленту в разных местах, на обработанные ножом участки и необработанные) и возможность попадания под катки посторонних предметов (налипшей на ленту грязи, песка, стружки материала ленты из-под ножа устройства и др.).

Наиболее близкое из известных к изобретению устройство для разделки стыков конвейерных лент, содержащее смонтированную подвижно в продольных направляющих поперечную балку, несущую каретку и закрепленный на плите режущий узел, имеющий регулятор подачи 2.

Недостатком такого устройства является то, что оно осуществляет срезание материала ленты по горизонтальной, заранее заданной фиксирующими приспособлениями, плоскости, без учета изменения толщины ленты и отдельных прокладок, их волнообразности, вспучивания и других дефектов. Устройство не обеспечивает срезание материала ленты в любом направлении, как требуется на практике при ремонте местных повреждений лент (сквозной пробой, задир и др.).

Цель изобретения - повышение эффективности устройства, в работе.

Это достигается тем, что устройство для разделки стыков копвейерных лент, содержащее смонтированную подвижно в продольных направляющих поперечную балку, несущую каретку и закрепленный на плите режущий узел, имеющий регулятор подачи, снабжено платформой, смонтированной на каретке с возможностью поворота в гори0 зонтальной плоскости, а плита с режущим

узлом шарнирно установлена на платформе и поднружинена к ней.

При этом регулятор подачи выполнен в виде стержня, шарнирно установленного на платформе и имеющего гайку с упором, взаимодействующим с .плитой режущего узла.

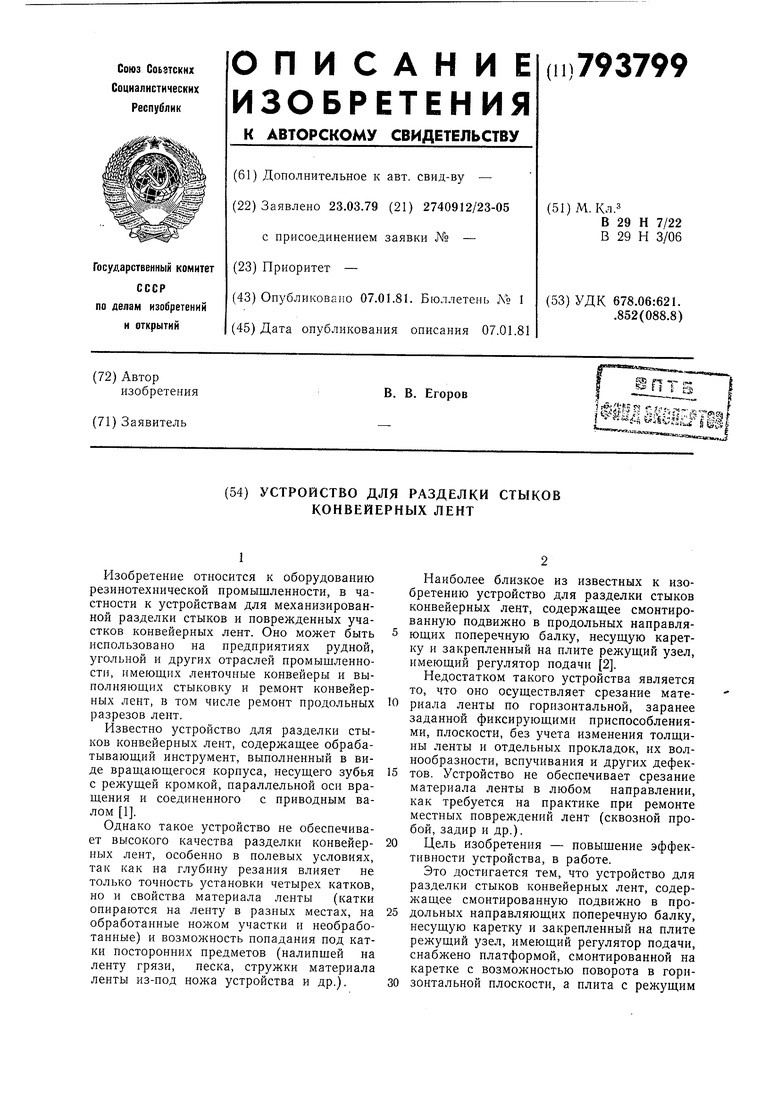

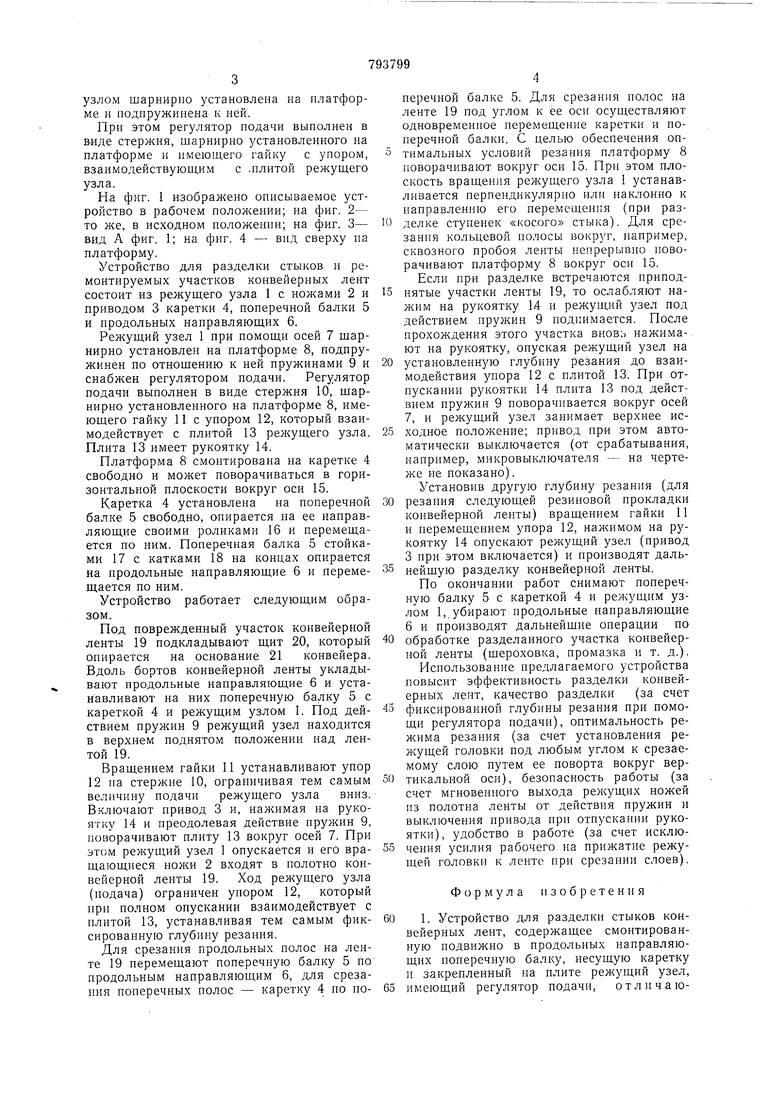

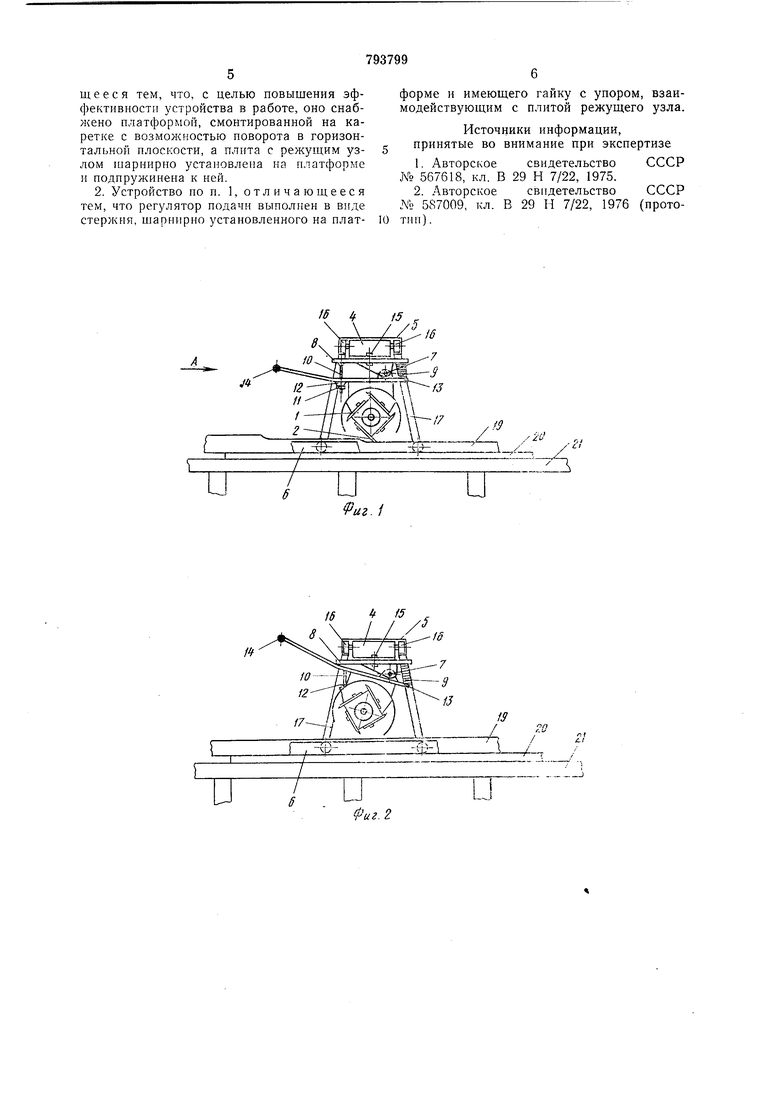

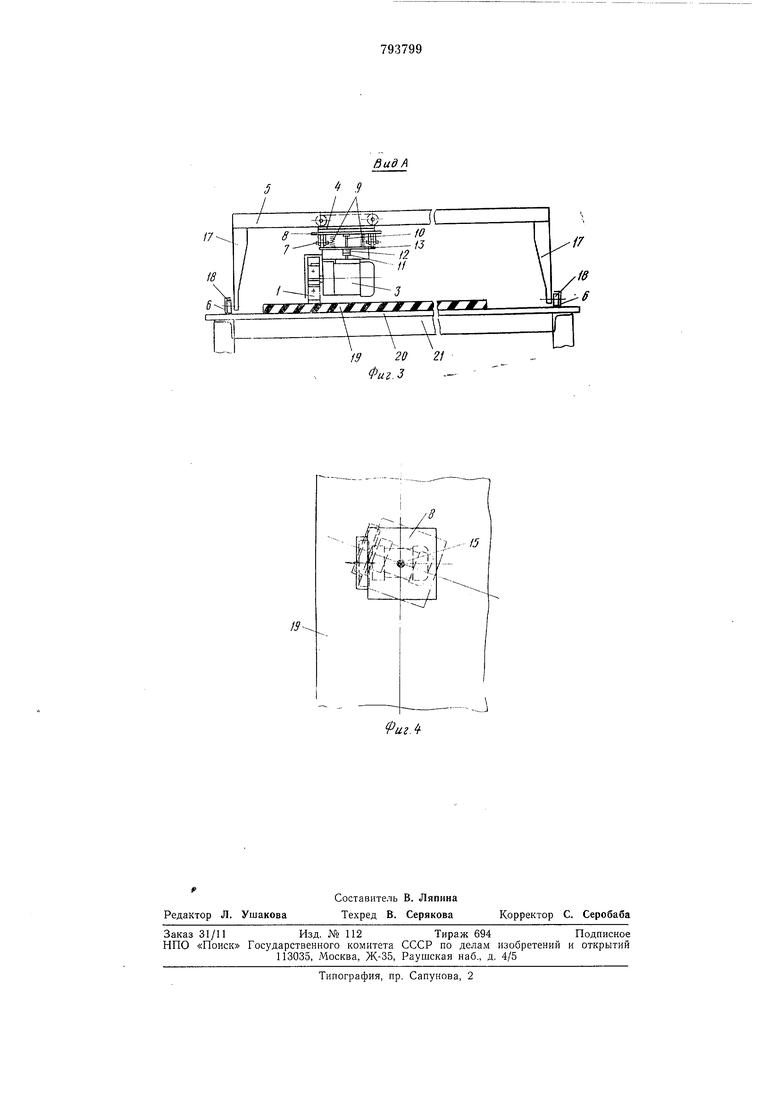

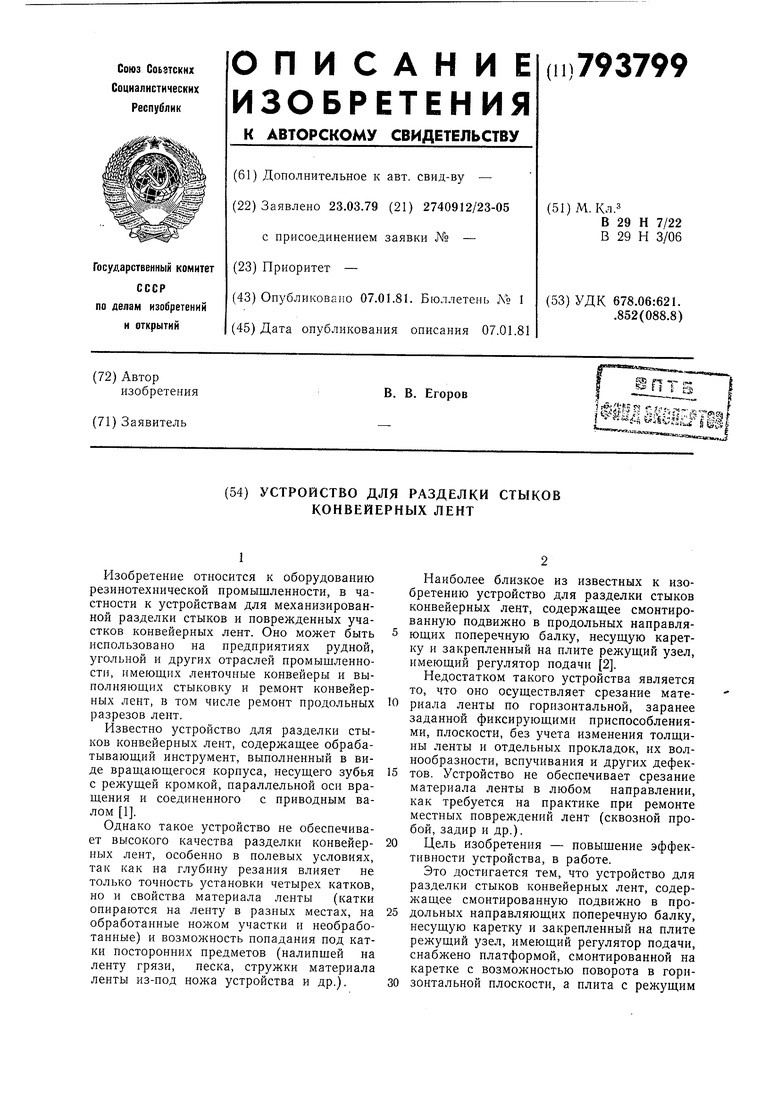

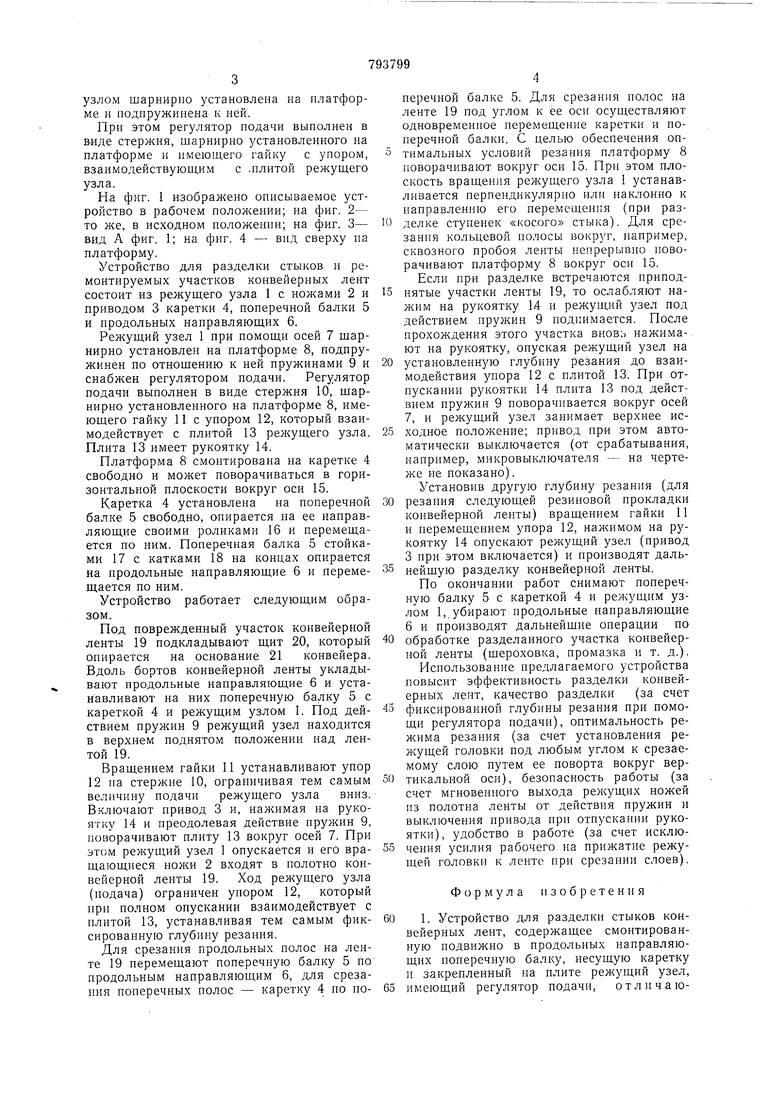

На фиг. 1 изображено описываемое устройство в рабочем положении; на фиг. 2- то же, в нсходном положении; на фиг. 3- вид А фиг. 1; на фиг. 4 - вид сверху па платформу.

Устройство для разделки стыков и ремонтируемых участков конвейерных лент состоит из режущего узла 1 с ножами 2 и приводом 3 каретки 4, поперечной балки 5 и продольных направляющих 6.

Режущий узел 1 при помощи осей 7 шарнирно установлен на платформе 8, подпружинен по отношению к ней пружинами 9 и снабжен регулятором подачи. Регулятор подачи выполнен в виде стержня 10, шарнирно установленного на платформе 8, имеющего гайку 11 с упором 12, который взаимодействует с плитой 13 режущего узла. Плита 13 имеет рукоятку 14.

Платформа 8 смонтирована на каретке 4 свободно и может поворачиваться в горизонтальной плоскости вокруг оси 15.

Каретка 4 установлена на поперечной балке 5 свободно, опирается па ее направляющие своими роликами 16 и перемещается по ним. Поперечная балка 5 стойками 17 с катками 18 па концах опирается на продольные направляющие 6 и перемещается по ним.

Устройство работает следующим образом.

Под поврежденный участок конвейерной ленты 19 подкладывают щит 20, который опирается на основание 21 конвейера. Вдоль бортов конвейерной ленты укладывают продольные направляющие 6 и устанавливают на них поперечную балку 5 с кареткой 4 и режущим узлом 1. Под действием пружин 9 режущий узел находится в верхнем поднятом положении над лентой 19.

Вращением гайки 11 устанавливают упор 12 па стержне 10, ограничивая тем самым величину подачи режущего узла вниз. Включают привод 3 и, нажимая на рукоятку 14 и преодолевая действие пружин 9, поворачивают плиту 13 вокруг осей 7. При этом режущий узел 1 опускается и его вращающиеся ножи 2 входят в полотно конвейерной ленты 19. Ход режущего узла (подача) ограничен упором 12, который при полном опускании взаимодействует с плитой 13, устанавливая тем самым фиксированную глубину резания.

Для срезания продольных полос на ленте 19 перемещают поперечную балку 5 по продольным направляющим 6, для срезания поперечных полос - каретку 4 по поперечной балке 5. Для срезания полос на ленте 19 под углом к ее оси осуществляют одновременное перемещение каретки и поперечной балки. С целью обеспечения оптимальных условий резания платформу 8 поворачивают вокруг оси 15. При этом плоскость вращения режущего узла 1 устанавливается перпендикулярно или наклонно к направлению его перемещепия (при разделке ступенек «косого стыка). Для срезания кольцевой полосы вокруг, например, сквозного пробоя ленты непрерывно поворачивают платформу 8 вокруг оси 15. Если при разделке встречаются приподпятые участки ленты 19, то ослабляют нажим на рукоятку 14 и режущий узел под действием пружин 9 поднимается. После прохождения этого участка вновь нажима-. ют на рукоятку, онуская режущий узел на

установленную глубину резания до взаимодействия упора 12 с плитой 13. При отпускапии рукоятки 14 плита 13 под действием пружин 9 поворачивается вокруг осей 7, и режущий узел занимает верхнее исходное положение; привод при этом автоматически выключается (от срабатывания, например, микровыключателя - на чертеже не показано). Установив другую глубину резания (для

резапия следующей резиповой прокладки конвейерной ленты) вращением гайки 11 и перемещепием упора 12, нажимом на рукоятку 14 опускают режущий узел (привод 3 при этом включается) и производят дальнейшую разделку конвейерной ленты.

По окончании работ снимают поперечную балку 5 с кареткой 4 и режущим узлом 1, убирают продольные нанравляющие 6 и производят дальнейшие операции по

обработке разделанного участка конвейерной ленты (шероховка, промазка и т. д.). Использование нредлагаемого устройства повысит эффективность разделки конвейерных лент, качество разделки (за счет

фиксированной глубины резания при помощи регулятора подачи), оптимальность режима резания (за счет установления режущей головки под любым углом к срезаемому слою путем ее поворта вокруг вертикальной оси), безопасность работы (за счет мгновенного выхода режущих ножей из полотна ленты от действия пружин и выключения привода при отпускании рукоятки), удобство в работе (за счет исключения усилия рабочего на прижатие режущей головки к ленте при срезапии слоев).

Формула изобретения

1. Устройство для разделки стыков конвейерных лент, содержащее смонтированную подвижно в продольных направляющих поперечную балку, несущую каретку и закрепленный на плите режущий узел,

имеющий регулятор подачи, отличающ е е с я тем, что, с целью повышения эффективности устройства в работе, оно снабжено платформой, смонтированной на каретке с возможностью поворота в горизонтальной плоскости, а плита с режущим узлом шарнирпо установлена на илатформе и подпружинена к ней.

2. Устройство по п. 1, отличающееся тем, что регулятор подачи выполнен в виде стержня, шарннрно установленного на платформе н имеющего гайку с упором, взаимодействующим с плитой режущего узла.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 567618, кл. В 29 Н 7/22, 1975.

2.Авторское свидетельство СССР Л 587009, кл. В 29 Н 7/22, 1976 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для разделки концов резинотросовых лент | 1984 |

|

SU1219408A1 |

| Устройство для разделки конвейерных лент под стык | 1985 |

|

SU1294639A1 |

| Устройство для разделки конвейерныхлЕНТ | 1979 |

|

SU852626A1 |

| Устройство для разделки концов конвейерных лент | 1981 |

|

SU979160A1 |

| Устройство для разделки стыков резинотканевых лент | 1978 |

|

SU765003A1 |

| Устройство для разделки стыков резинотканевых лент | 1978 |

|

SU742158A1 |

| Устройство для разделки концов резинотросовых лент | 1985 |

|

SU1315342A1 |

| Способ изготовления обрезиненного кордного полотна и устройство для его осуществления | 1977 |

|

SU736866A3 |

| Устройство для местной вулканизацииКОНВЕйЕРНыХ лЕНТ | 1978 |

|

SU802074A2 |

| СПОСОБ РАЗРЕЗАНИЯ СНАБЖЕННЫХ УСИЛИВАЮЩИМИ ПРОКЛАДКАМИ ЛЕНТ И УСТРОЙСТВО ДЛЯ РАЗРЕЗАНИЯ ТАКИХ ЛЕНТ | 1996 |

|

RU2159177C2 |

IS if15

It

)

19

Авторы

Даты

1981-01-07—Публикация

1979-03-23—Подача