Изобретение относится к способам обогащения минерального сырья за счет удаления примесей и может быть использовано при дефосфорации марганцеворудного сырья.

Известен злектрометаллургический способ Дефосфорации марганцевых концентратов, включающий выплавку силикомарганца с последующими вымывкой силикомарганца и восстановлением марганца из шлака.

Недостатком способа является высокие энергозатраты, многооперационность и высокие потери марганца (до 40%).

Известе н гидрометаллургический (содовый) способ дефосфорации окисного марганцевого сырья, включающий смешивание материала с содой, спекание полученной смеси при 840-8§0°С, измельчение, последующее выщелачивание примесей фосфора и отмывку.

Этот способ является наиболее близким к предлагаемому по технической сущности и достигаемому результату.

Недостатком известного способа является большие энергетические затраты, обусловленные термической обработкой рудно-садовой смеси.

Цель изобретения - снижение энергетических затрат без снижения качества концентрата.

Поставленная цель достигается тем. что в способе дефосфорации окисного марганцевого сырья, включающем измельчение материала, выщелачивание и отмывку, выщелачивание осуществляют водным раствором серной кислоты концентрацией 7-10% в режиме напорной гидродинамической фильтрации при скорости движения кислоты 1-7 м/сут и градиенте давления 0,1 10 1..

При выщелачивании исходного материала (например, марганцевого концентрата) в режиме напорной гидродинамической фильтрации выщелачивающий раствор (в частности, раствор серной кислоты) фильтруется через объем дефосфорируемого материала (по порам), что обуславливает селективное выщелачивание фосфора.

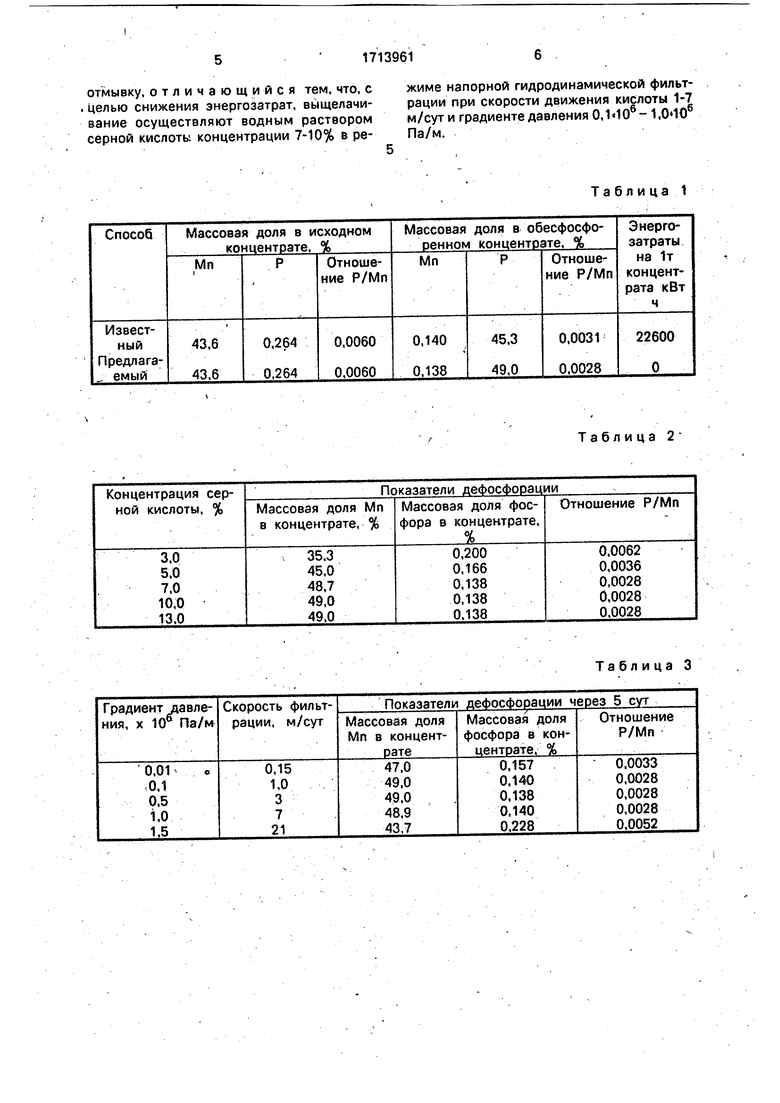

В табл. 1 приведены сравнительные показатели обесфосфорирования окисного марганцевого концентрата известным и предлагаемым способами.

Как следует из табл. 1 предлагаемый способ при нулевых энергозатратах на дефосфорацию материала обеспечивает сравнимые (и даже выше) .показатели дефосфО|}ации: массовая доля фосфора в обесфосфоренном концентрате составляет 0,138% (против 0,140% в известном способе), массовая доля марганца в обесфосфоренном концентрате 49,0% (против 45,3% в известном способе), отношение Р/Мп 0,0028 (против 0,0031).

Установлено, что концентрация серной кислоты, равная 7-10%. является оптимальной, обеспечивающей максимальные показатели обесфосфоривания.

В табл. 2 приведены показатели дефосфорации марганцевого концентрата при выщелачивании серной кислотой различной концентрации.

Как следует из табл. 2. концентрация серной кислоты равная 7-10%, обеспечивает минимальную массовую долю фосфора в концентрате (0,138%) при максимальной (48.7-49,0%) массовой доле марганца в нем. При меньшей концентрации серной кислоты (3-5%) не удается достичь максимальной дефосфорации концентрата: массовая доля фосфора в нем составляет 0,2-0,166%. Концентрация серной кислоты выше 10% нецелесообразна, так как не способствует дальнейшему обесфосфориванию концентрата.

Установление, что градиент давления, равный 0,1«10-1,,искорость 1-7 м/сут является оптимальными, позволяющими достичь оптимальных показателей дефосфорации.

В табл. 3 приведены показатели дефосформации марганцевого концентрата при различном градиенте давления выщелачивающего агента - 10%-ного раствора серной кислоты.

Как следует из табл. 3, градиент давления, равный (0,1-1)10 Па/м, является оптимальным, позволяющим достичь минимальную массовую долю фосфора в

концентрате 0,138-0,140% при максимальной массовой доле марганца в нем 48,949,0%. При меньшей градиенте давления (0,01-10 Па/м) не удается достичь достаточной дефосфорации - массовая доля фосфора в концентрате составляет 0,157%. Градиент давления больший 1-10 Па/м (наример, 1,5- Ю Па/м) также не обеспечивает максимального обесфосфорирования массовая доля фосфора в концентрате 0,228%.

Скорость фильтрации, равная 1-7 м/сут, также является оптимальной, соответствующей оптимальным показателям дефосфорации.

Способ осуществляется следующим образом. 1

Пример. Окисный гравитационный марганцевый концентрат с массовой долей

марганца 43,6% и фосфора 0,264% измельчают до крупности - 1,0 мм и подвергают обесфосфориванию в фильтрационной колонке длиной 1,2 м и сечением 0,0078 м . Вес пробы составляет 13,8 кг. Обесфосфорирование осуществляют 7%тным раствором серной кислоты, который фильтруют через объем пробы концентрата со скоростью 3,0 м/сут ПРИ градиенте давления, равном 0,5 10 Па/м, который достигается

размещением бачка с кислотой на уровне 5 м над точкой подачи кислоты в колонну. В результате получают концентрат с массовой долей марганца 49,0%, фосфора 0,136%. Отношение Р/Мп составляет 0,0028%.

Таким образом, предлагаемый способ по сравнению с известным за счет селективного перколяционного выщелачивания в режиме напорной фильтрации позволяет осуществлять дефосфорацию марганцевого

материала без проведения предварительного спекания с дополнительными реагентами и энергозатратами. Степень дефосфорации составляет 47% и отношение фосфора к марганцу 0,0028. Такое бтношение фосфора к марганцу удовлетворяет требования технических условий на окисные концентраты, направляемые на выплавку соответствующих ГОСТам ферросплавов, при этом - исключены энергозатраты которые в известном способе составляют 2600 кВт на 1 т перерабатываемого концентрата, а также исключены операции смещения, спекания, выстаивания с выщелачивающим раствором, фильтрования и промежуточных

транспортировок.

Ф о р м улаизобретения Способ дефосфорации окисного мар ганцевого концентрата, включающий измельчение материала, выщелачивание и

отмывку, отличающийся тем. что, с . целью снижения энергозатрат, выщелачивание осуществляют водным раствором серной кислоты концентрации 7-10% в режиме напорной гидродинамической фильтрации при скорости движения кислоты 1-7 м/сути градиенте давления 0,1 «10®- 1,0«10 Па/м.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обесфосфоривания карбонатных марганцевых концентратов | 1981 |

|

SU973650A1 |

| Способ обогащения марганцевых руд | 1987 |

|

SU1468596A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОБЕСФОСФОРЕННОГО КОНЦЕНТРАТА ООЛИТОВЫХ ЖЕЛЕЗНЫХ РУД | 2011 |

|

RU2449031C2 |

| СПОСОБ ДЕФОСФОРАЦИИ МИНЕРАЛЬНОГО СЫРЬЯ | 2001 |

|

RU2212459C2 |

| СПОСОБ ОБРАБОТКИ МАРГАНЦЕВЫХ КОНЦЕНТРАТОВ | 1971 |

|

SU321545A1 |

| СПОСОБ ПЕРЕРАБОТКИ МАРГАНЦЕВЫХ КОНЦЕНТРАТОВ ДЛЯ ОЧИСТКИ ОТ ФОСФОРА | 2009 |

|

RU2395601C1 |

| СПОСОБ ПЕРЕРАБОТКИ МАРГАНЦЕВОЙ РУДЫ | 1992 |

|

RU2027675C1 |

| СПОСОБ ПЕРЕРАБОТКИ МАРГАНЦЕВЫХ РУД | 2010 |

|

RU2441086C1 |

| СПОСОБ КУЧНОГО БИОВЫЩЕЛАЧИВАНИЯ МАРГАНЦА ИЗ МАРГАНЕЦСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2018 |

|

RU2686158C1 |

| СПОСОБ ПЕРЕРАБОТКИ МАРГАНЦЕВЫХ РУД | 1972 |

|

SU350850A1 |

Изобретение относится к способам обогащения минерального сырья за счет удаления примесей и может быть использовано при дефосфорации марганцеворуднрго сырья. Цель изобретения - сн,ижение энергозатрат. Способ дефосфорации окисного марганцевого концентрата включает измельчение материала, выщелачивание и отмывку/ при этом выщелачивание осуществляют водным раствором серной кислоты концентрацией 7-10% в режиме напорной гидродинамической фильтрации при скорости движения кислоты 1-7 м/сут и градиенте давления 0.1- 10 ^-1,0 • 10^' Па/м. Зтабл.'

Та б л и ца 1

Таблица 2

| Хитрик С.И | |||

| и др | |||

| Получение низкофосфористых марганцевых концентратов | |||

| - Киев; Техника | |||

| Приспособление к индикатору для определения момента вспышки в двигателях | 1925 |

|

SU1969A1 |

| Пюпитр для работы на пишущих машинах | 1922 |

|

SU86A1 |

| и др | |||

| Получение низкофосфористых марганцевых концентратов | |||

| - Ки^ ев: Техника, 1969 | |||

| с | |||

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

Авторы

Даты

1992-02-23—Публикация

1990-05-30—Подача