Изобретение относится к легкой промышленности и может быть использовано в технологии швейного производства на операциях влажно-тепловой обработки текстильных материалов.

I

Известен способ формирования деталей одежды путем перевода волокон ткани в высокозластичное состояние пропариванием, вибровоздействия через подушку на обрабатываемый полуфабрикат в плоскости, перпендикулярной к действию основной нагрузки, прессованием, сушкой и стабилизацией.

Недостатком данного способа является значительная инерционность процесса и низкий КПД, так как на стадиях подготовки материала к формированию и фиксации формы,используется пар различных давлений без учета разнотолщинности и разного

аэродинамического сопротивления на отдельных узлах, участках изделий.

Известен также способ формирования, по которому формирование детале.й одежды осуществляется вибровоздействиём до прессования в свободном состоянии деталей одежды, и пропаривание начинают через 4-6 с после начала вибрационногЬ воздействия на детали одежды.

К недостатку известного способа формирования текстильных материалов также необходимо отнести инерционность процесса и остаток избыточной влаги после сушки, что значительно снижает устойчивость полученных деформаций.

Цель изобретения - интенсификация процесса формирования и повышение КПД процесса.

Указанная цель достигается тем, что отд ельные детали или готовые изделия предварительно обрабатываются адсорбционно-активной вяагой, нагреваются в поле СВЧ с одновременным вибрационным или вращательным воздействием, причем вращательное и вибрационное воздействия могут чередоваться, а вращение в поле СВЧ осуществляют со скоростью 1-10 с;.

Способ формирования деталей одежды и готовых изделий осуществляется следующим образом.

Изделие одевают на манекенный рабочий орган (МРО), выполненный из радиопрозрачного материала (например фторопласта Ф4), и увлажняют адсорбционно-активной влагой отдельные участки либо изделие в целом в зависимости от целей формования, после позиционирования за счет вибраций в вертикальной плоскости изделие нагревается в поле СВЧ до закипания влаги, происходит активное пропаривание, а затем и высушивание изделия в noVie СВЧ. В случае обработки многослойных пакетов ткани после закипания влаги вибрационное воздействие прекращается, а начинается вращательное воздействие в, поле СВЧ со скоростью 1-10 м/с до полного высыхания изделия. При вращательном движении осуществляется дополнительное аэродинамическое формирование участков, не получавших достаточных деформаций при вибрационном воздействии.

Теоретическое обоснование способа базируется на следующих положениях.

1. К общим недостаткам электронагревательных элементов всех конструкций с использованием вь1деления тепла омического сопротивления относят длинную цепочку переда,чи тепла полуфабрикату, которая состоит из проволоки электронагревательного элемента, нагретой дЬ 600-650°С, электроизоляционного слоя между проволокой высокого сопротивления и плитой ра очего органа, плиты рабочего органа проутюжильника, полуфабриката. В идеале нагреть необходимо только полуфабрикат до температуры перехода материала полуфабриката в пластифицированное состояние {70-80°С). Это положение объясняет необходимость повышения КПД пррцесса формирования швейных изделий.

Из известных методов безконтактного нагрева полуфабриката удовлетворительно подходит диэлектрический. При этом способе температурный градиент направлен от внутренних слоев материала к наружным, однако недостаток высокочастотного диапазона объясняется высокой .напряженностью поля, что приводит к электрическому пробою Материала.

Переход в диапазон СВЧ понятен из формулы

PyA. 0,555etg(5fE2lO 2,

где Руд. -удельная мощность, выделяющаяся в материале при диэлектрическом нагреве, Вт/см ;

г

tg б - электрические характеристики материала;

f- частота, МГц;

Е - напряженность электрического поля, В/м.

Таким образом, для сохранения расчетной удельной мощности можно понизить напряженность поля, эквивалентно повысив частоту. Ближайший разрешенный для целей электротермии диапазон

СВЧ 2450 ±50 МГц.

2. Желательно получить высокоэластическую деформацию волокон, расположенных внутри ткани, оставив недеформированными волокна на ее поверхности для сохранения внешнего вида ткани, а в результате контактного нагрева в первую очередь переходят в высокоэластическое состояние волокна, расположеннью на поверхности ткани.

Благодаря диэлектрическому нагреву эта цель может быть достигнута, однако нагреваться в поле СВЧ (ВЧ) способны полимеры, обладающие высоким фактором

диэлектрических потерь ( е tg д ), ряд же

натуральных волокон (хлопок, шерсть)не бу; дут реагировать на поле СВЧ, этим объясняется необходимость увлажнения материалов в предложенном способе. Применение вращательного движения

для интенсификации процесса формирования и сушки изделия основано на известном положении о том, что заметные результаты изменения свойств воды в магнитном поле достигаются при достаточно значительной

скорости ее перемещения (1-10 м/с). Силы Лоренца, возникающие при движении воды за время пребывания ее в поле (0,1 с) при градиенУе несколько вольт на метр, способны произвести над одним грамм-ионом работу, измеряемую несколькими сотнями джоулей. Таким образом, вращательное движение полуфабриката в электромагнитном поле позволит существенно интенсифицировать процесс.

Существенный технологический эффект, проявляющийся в более качественном формировании, объясняется тем, что ряд текстильных материалов состоит из смешанных волокон, причем волокна полиамидной, полиэфирной группы, являясь армирующей основной ткани, хорошо нагреваются в поле СВЧ, т.е. материал при более низких температурах может быть подготовлен к формированию без разрушения натуральных волокон на поверхности ткани.

Исследования проводились с использованием магнетрона М-1 мощностью 700 Вт, работающего на частоте 2,45 Гц. В качестве образцов были выбраны материалы арт. 4516 (100% шерсть), арт. 4154 (50% шерсть, 50% капрон), арт. 23195 (50% шерсть, 50% лавсан), арт. 14 (100% хлопок).

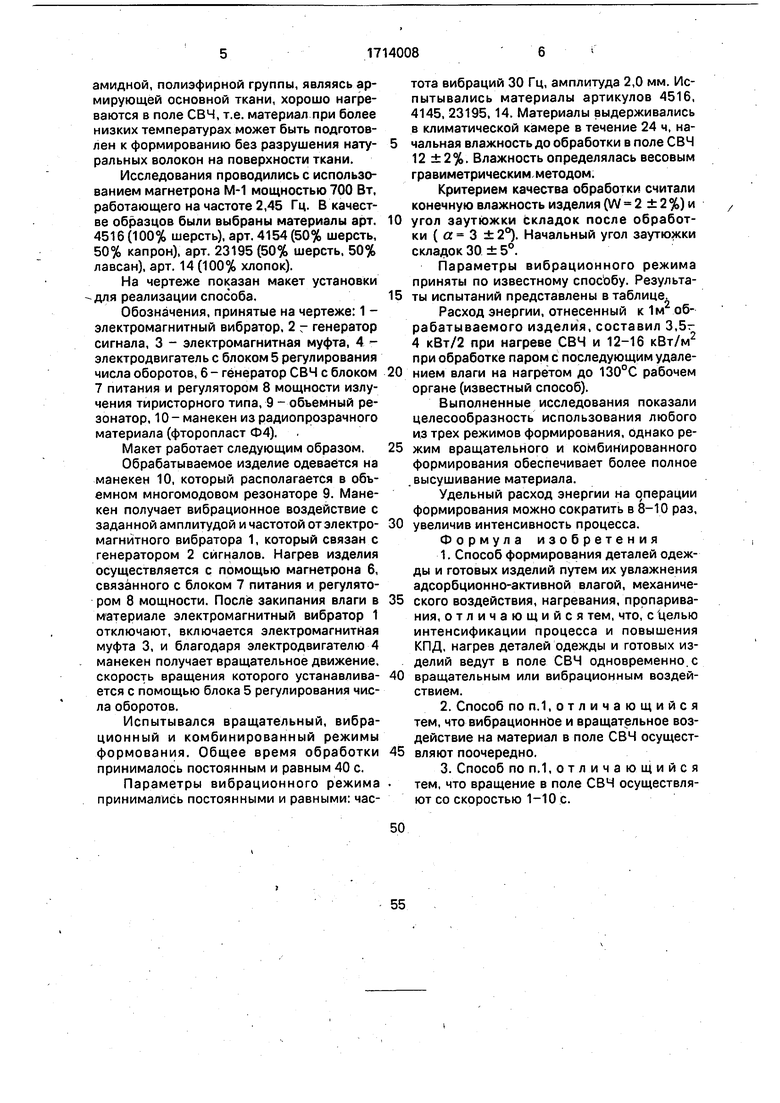

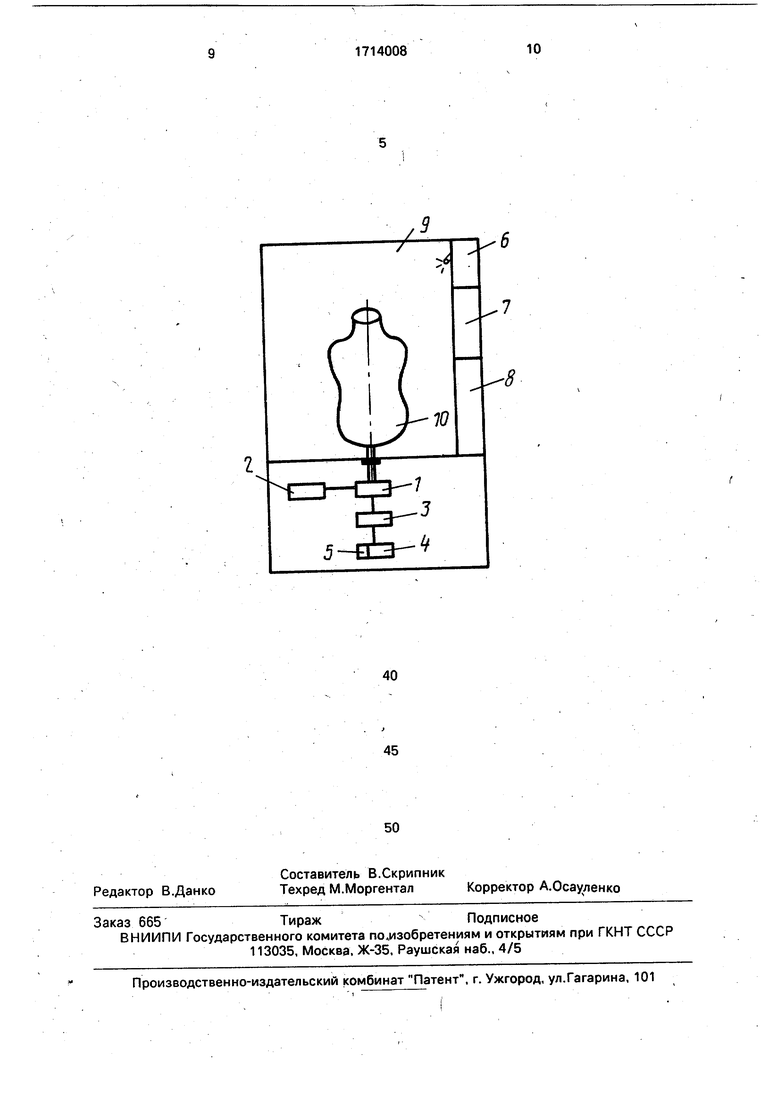

На чертеже показан макет установки для реализации способа.

Обозначения, принятые на чертеже: 1 электромагнитный вибратор, 2 г генератор сигнала, 3 - электромагнитная муфта, 4 электродвигатель с блоком 5 регулирования числа оборотов, 6 - генератор СВЧ с блоком 7 питания и регулятором 8 мощности излучения тиристорного типа, 9 - обьемный резонатор, 10- манекен из радиопрозрачного материала (фторопласт Ф4).

Макет работает следующим образом.

Обрабатываемое изделие одевается на манекен 10, который располагается в объемном многомодовом резонаторе 9. Манекен получает вибрационное воздействие с заданной амплитудой и частотой от электромагнитного вибратора 1, который связан с генератором 2 сигналов. Нагрев изделия осуществляется с помощью магнетрона 6, связанного с блоком 7 питания и регулятором 8 мощности. После закипания влаги в материале электромагнитный вибратор 1 отключают, включается электромагнитная муфта 3, и благодаря электродвигателю 4 манекен получает вращательное движение, скорость вращения которого устанавливается с помощью блока 5 регулирования числа оборотов.

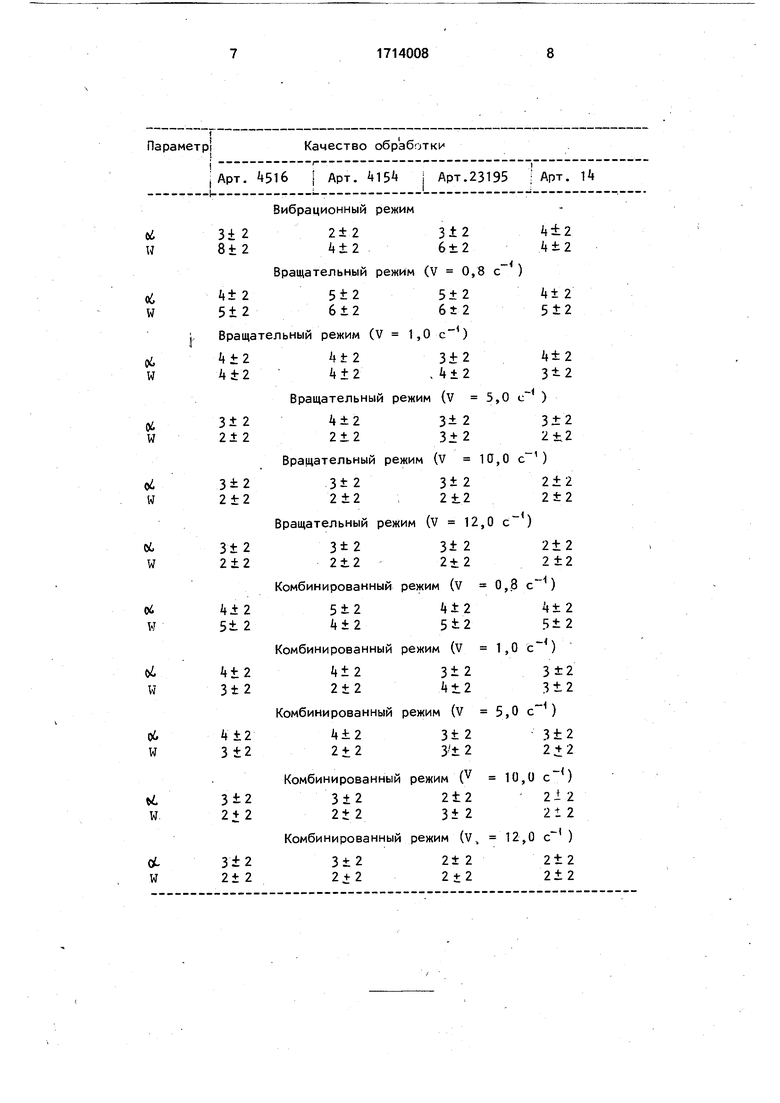

Испытывался вращательный, вибрационный и комбинированный режимы формования. Общее время обработки принималось постоянным и равным 40 с.

Параметры вибрационного режима принимались постоянными и равными: частота вибраций 30 Гц, амплитуда 2,0 мм. Испытывались материалы артикулов 4516, 4145, 23195,14. Материалы выдерживались в климатической камере в течение 24 ч, начальная влажность до обработки в поле СВЧ 12 ±2%. Влажность определялась весовым гравиметрическим.методом.

Критерием качества обработки считали конечную влажность изделия (W 2 ± 2%) и угол заутюжки складок после обработки ( от 3 ± 2°). Начальный угол заутюжки складок 30 ±5°.

Параметры вибрационного режима приняты по известному способу. Результаты испытаний представлены в таблице.

Расход энергии, отнесенный к 1м обрабатываемого изделия,составил 3,54 кВт/2 при нагреве СВЧ и 12-16 кВт/м при обработке паром с последующим удалением влаги на нагретом до 130°С рабочем органе (известный способ).

Выполненные исследования показали целесообразность использования любого из трех режимов формирования, однако режим вращательного и комбинированного формирования обеспечивает более полное высушивание материала.

Удельный расход энергии на операции формирования можно сократить в 8-10 раз, увеличив интенсивность процесса.

Формула изобретения

1.Способ формирования деталей одежды и готовых изделий путем их увлажнения адсорбционно-активной влагой, механического воздействия, нагревания, пррпаривания, отличающийся тем, что, с целью интенсификации процесса и повышения КПД, нагрев деталей одежды и готовых изделий ведут в поле СВЧ одновременно, с вращательным или вибрационным воздействием.

2.Способ по п.1,отличающийся тем, что вибрационное и вращательное воздействие на материал в поле СВЧ осуществляют поочередно.

3.Способ по п.1,отличающийся тем, что вращение в поле СВЧ осуществляют со скоростью 1-10 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ соединения деталей швейных изделий из текстильных материалов | 1983 |

|

SU1200888A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕЛЬНОФОРМОВАННОЙ ПРОКЛАДКИ ВЕРХНЕГО ОПОРНОГО УЧАСТКА ОДЕЖДЫ | 2017 |

|

RU2658817C1 |

| СПОСОБ ИСПЫТАНИЯ ТЕКСТИЛЬНЫХ МАТЕРИАЛОВ ПРИ ОДНОЦИКЛОВОМ РАСТЯЖЕНИИ | 2010 |

|

RU2472151C2 |

| СПОСОБ ТЕПЛОВОГО ВОЗДЕЙСТВИЯ НА ПОЛУФАБРИКАТ В ПРОЦЕССЕ ПРЕССОВАНИЯ | 2001 |

|

RU2193082C1 |

| Способ изготовления одежды из льняных тканей | 2020 |

|

RU2773599C2 |

| Способ формования деталей одежды | 1978 |

|

SU739159A1 |

| Способ изготовления уплотнительной манжеты защитной одежды | 1990 |

|

SU1776381A1 |

| СПОСОБ КЛЕЕВОГО СОЕДИНЕНИЯ ДЕТАЛЕЙ ШВЕЙНЫХ ИЗДЕЛИЙ | 2003 |

|

RU2262281C2 |

| Способ влажнотепловой обработки швейных изделий | 1980 |

|

SU903414A2 |

| СПОСОБ ФОРМОВАНИЯ И ДУБЛИРОВАНИЯ ОБЪЕМНЫХ И КРИВОЛИНЕЙНЫХ УЧАСТКОВ ДЕТАЛИ ОДЕЖДЫ | 1993 |

|

RU2077241C1 |

Изобретение относится к легкой промышленности и может быть использовано в технологии швёйнрго производства на операциях влажно-тепловой обработки текстильных материалов. Целью изобретения является интенсификация и сокращениерасхода энергии процесса формования деталей одежды и готовых изделий. Способ формования деталей одежды и готовых изделий путем их увлажнения адсорбцион- но-активной влагой, вибрационного воздействия, нагревания, пропаривания, причем нагрев деталей одежды и готовых изделий ведут в поле СВЧ одновременно с вращательным или вибрационным воздействием. Вибровоздействие на материал может чередоваться, а скорость вращательного движения в поле СВЧ составляет 1-10 с'\ При использовании данного способа расход энергии на операциях формования сокращается в 8-10 раз при высоком качестве изделий. 2 з.п.ф-лы, 1 ил., 1 табл.

| Способ формования деталей одежды | 1978 |

|

SU739159A1 |

| Способ получения фтористых солей | 1914 |

|

SU1980A1 |

Авторы

Даты

1992-02-23—Публикация

1989-12-19—Подача