Изобретение относится к механизации путевого хозяйства железнодорожного транспорта, к устройствам для разборки звеньев рельсошпальной решетки железнодорожного пути, а именно к устройствам для удаления элементов рельсовых скреплений.

Известны устойства для сбора элементов рельсовых скреплений с железнодорожного пути, содержащие магнитные катки, передаточные конвейеры и сборочные бункеры.

В этих устройствах осложнен сброс металлических элементов скреплений с магнитных катков на передаточные конвейеры. При непрерывном перемещении устройства исключается возможность выключения общей системы магнетизма катка для сброса скреплений на конвейер, возможно лишь отключение и включение участков катка или же силовое механическое отделение скреплений от намагниченной поверхности катка.

На производственных базах путевых машинных станций для сбора металлических элементов рельсовых скреплений обычно используют козловой кран, оборудованный магнитной плитой.

Однако козловые краны до предела загружены выполнением технологических и погрузочно-разгрузочных операций при сборке, разборке и ремонте звеньев. Использование сменного оборудования, в том числе магнитной плиты, требует дополнительных затрат времени на его установку и снятие, что еще более усугубляется, если это приходится делать многократно в течение смены. Отмеченные обстоятельства снижают эффективность использования кранов и их сменного оборудования при звеносборочных и звеноразборочных работах.

Известно устройство для сбора элементов рельсовых скреплений, содержащее смонтированные на железнодорожной платформе магнитные транспортеры-подборщики, передающие конвейеры, съемные бункеры и тележку с краном. Намагничивающее устройство каждого из двух транспортеров-подборщиков расположено над участком собирания элементов рельсовых скреплений и отсутствует над наклонным передающим ленточным конвейером, что позволяет сбросить на него захваченные транспортером-подборщиком металлические элементы скреплений. С наклонного продольного передающего конвейера скрепления перегружаются на горизонтальный ленточный конвейер, оборудованный управляемым отклоняющим устройством, позволяющим сбрасывать скрепления в тот

или иной бункер, которые затем извлекаются, а после разгрузки устанавливаются на место тележкой с краном.

Наличие над каждой рельсовой нитью

двух магнитных транспортеров-подборщиков, стационарная установка большого количества бункеров с системой передающих конвейеров, наличие тележки с краном для погрузки и разгрузки бункеров усложняет

0 конструкцию устройства, снижает эффективность использования установленного оборудования.

Цель изобретения - повышение эффективности и автоматизация процесса сбора

5 скреплений.

Поставленная цель достигается тем, что устройство, содержащее самоходный портальный агрегат, устанавливаемый на рельсы и снабженный магнитной плитой и

0 бункером, снабжено смонтированной на портальном агрегате поворотной в горизонтальной плоскости наклонно расположенной стрелой, на которой установлена с возможностью перемещения вдоль нее посредством привода тележка, к которой подвешена указанная магнитная плита, а бункер снабжен ходовыми колесами для пе.ремещения по рельсовому пути, расположенному внутри пути для перемещения

0 портального агрегата, и установлен с возможностью сцепления с последним.

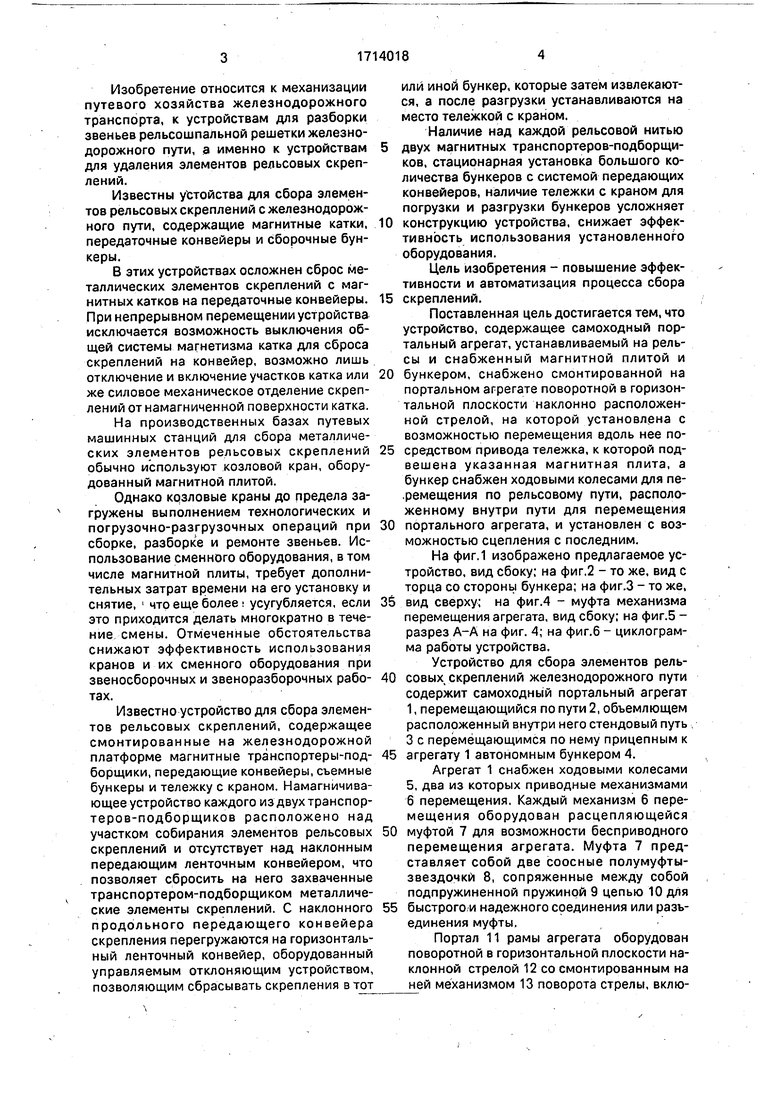

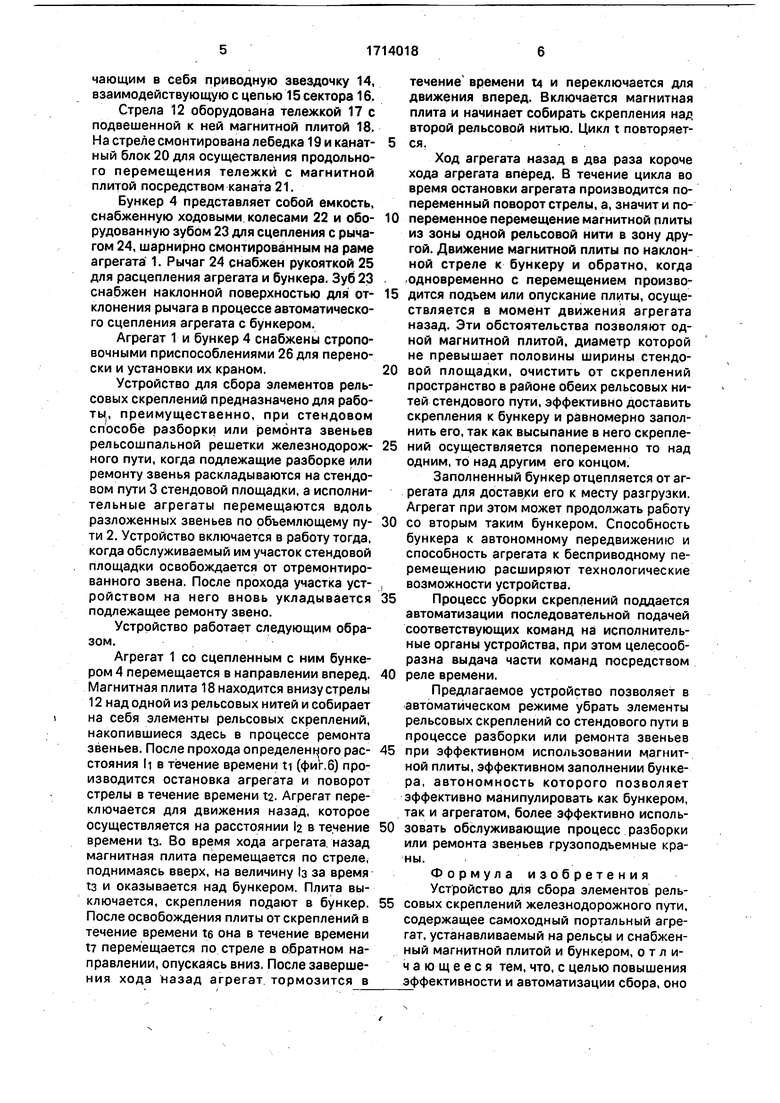

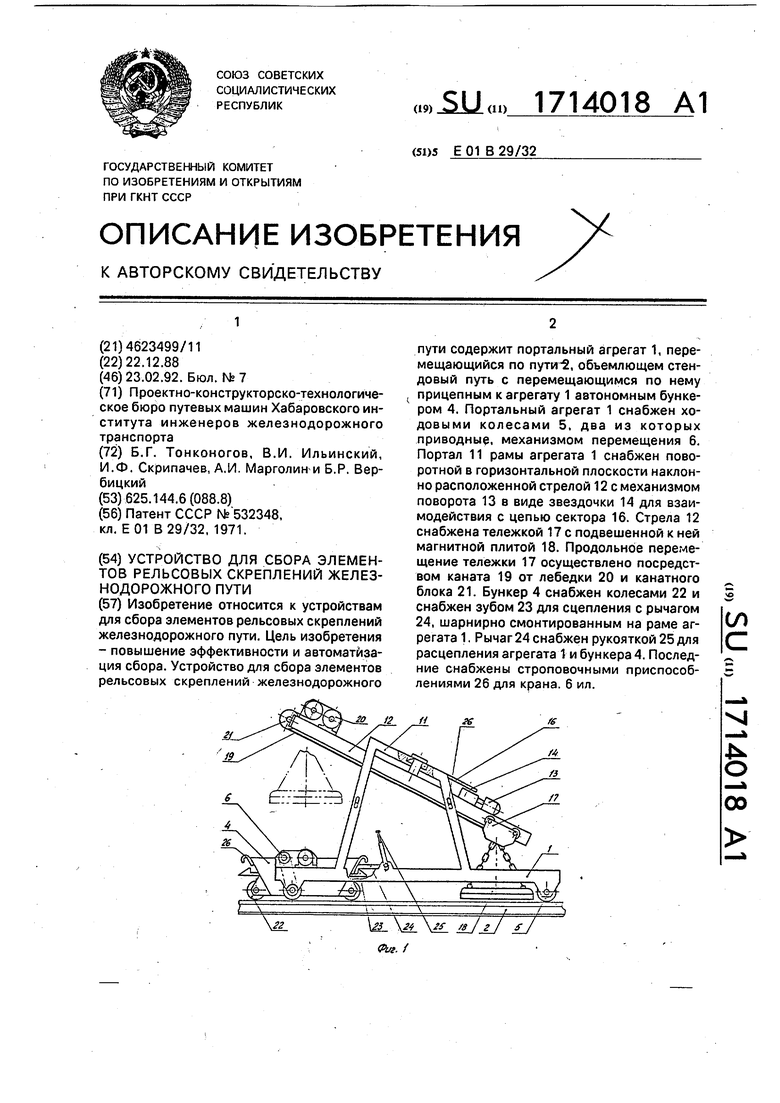

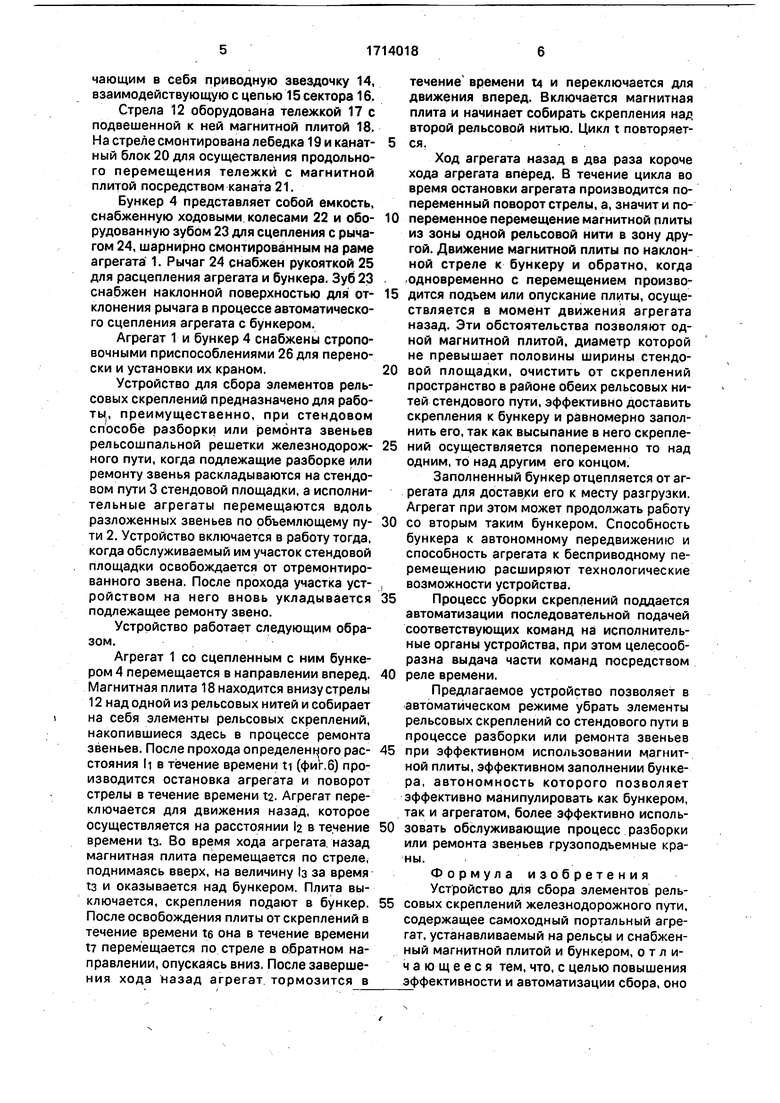

На фиг.1 изображено предлагаемое устройство, вид сбоку: на фиг.2 - то же, вид с торца со сторонь бункера; на фиг.З - то же,

5 вид сверху; на фиг.4 - муфта механизма перемещения агрегата, вид сбоку; на фиг.5 разрез А-А на фиг. 4; на фиг.6 - циклограмма работы устройства.

Устройство для сбора элементов рель0 совых. скреплений железнодорожного пути содержит самоходньт портальный агрегат 1, перемещающийся по пути 2, объемлющем расположенный внутри него стендовый путь , 3 с перемещающимся по нему прицепным к

5 агрегату 1 автономным бункером 4.

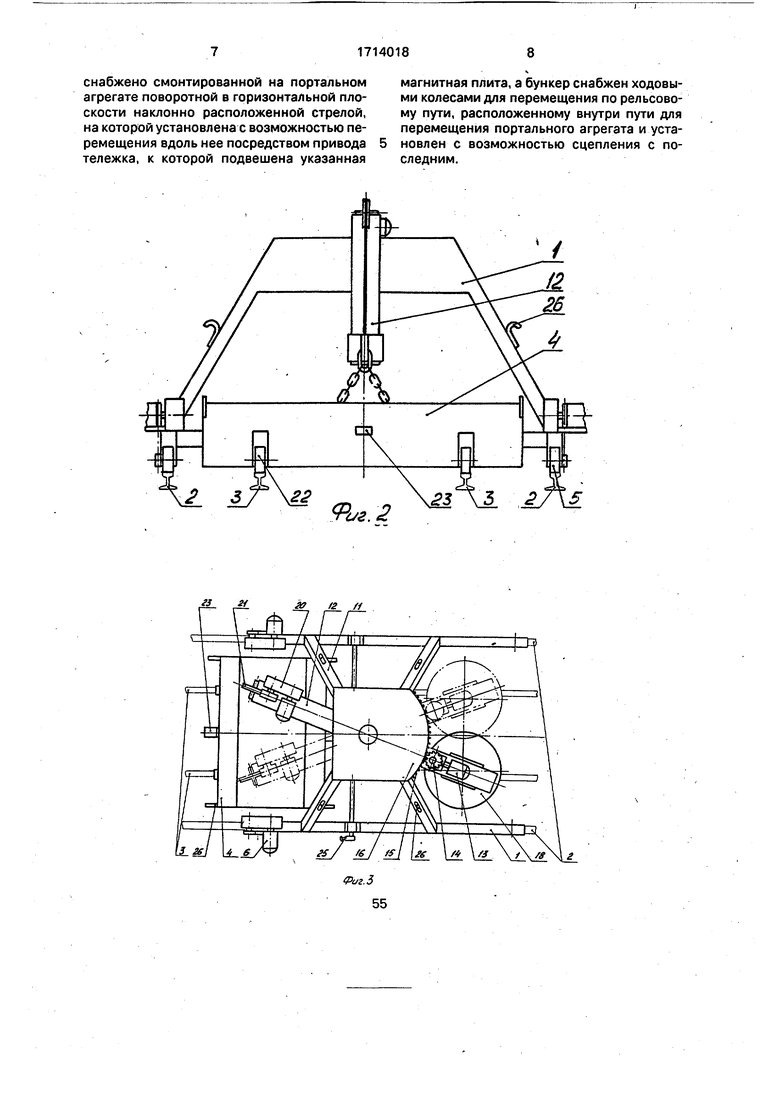

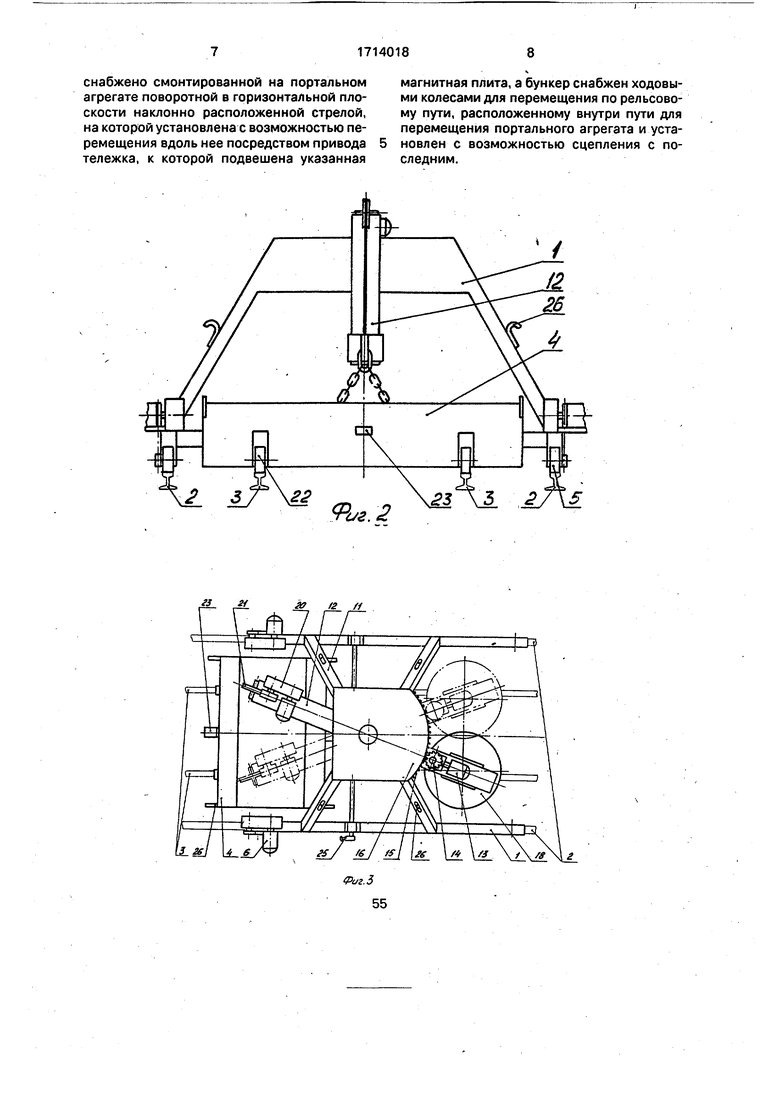

Агрегат 1 снабжен ходовыми колесами 5, два из которых приводные механизмами 6 перемещения. Каждый механизм 6 перемещения оборудован расцепляющейся

0 муфтой 7 для возможности бесприводного перемещения агрегата. Муфта 7 представляет собой две соосные полумуфтызвездочкй 8, сопряженные между собой подпружиненной пружиной 9 цепью 10 для

5 быстрого и надежного соединения или разъединения муфты.

Портал 11 рамы агрегата оборудован поворотной в горизонтальной плоскости наклонной стрелой 12 со смонтированным на ней механизмом 13 поворота стрелы, включающим в себя приводную звездочку 14, взаимодействующую с цепью 15 сектора 16.

Стрела 12 оборудована тележкой 17 с подвешенной к ней магнитной плитой 18. На стреле смонтирована лебедка 19 и канатный блок 20 для осуществления продольного перемещения тележки с магнитной плитой посредством каната 21.

Бункер 4 представляет собой емкость, снабженную ходовыми, колесами 22 и оборудованную зубом 23 для сцепления с рычагом 24, шарнирно смонтированным на раме агрегата 1. Рычаг 24 снабжен рукояткой 25 для расцепления агрегата и бункера. Зуб 23 снабжен наклонной поверхностью для отклонения рычага в процессе автоматического сцепления агрегата с бункером.

Агрегат 1 и бункер 4 снабжены строповочными приспособлениями 26 для переноски и установки их краном.

Устройство для сбора элементов рельсовых скреплений предназначено для работы,, преимущественно, при стендовом способе разборки или ремонта звеньев рельсошпальной решетки железнодорожного пути, когда подлежащие разборке или ремонту звенья раскладываются на стендовом пути 3 стендовой площадки, а исполнительные агрегаты перемещаются вдоль разложенных звеньев по объемлющему пути 2. Устройство включается в работу тогда, когда обслуживаемый им участок стендовой площадки освобождается от отремонтированного звена. После прохода участка устройством на него вновь укладывается подлежащее ремонту звено.

Устройство работает следующим образом.

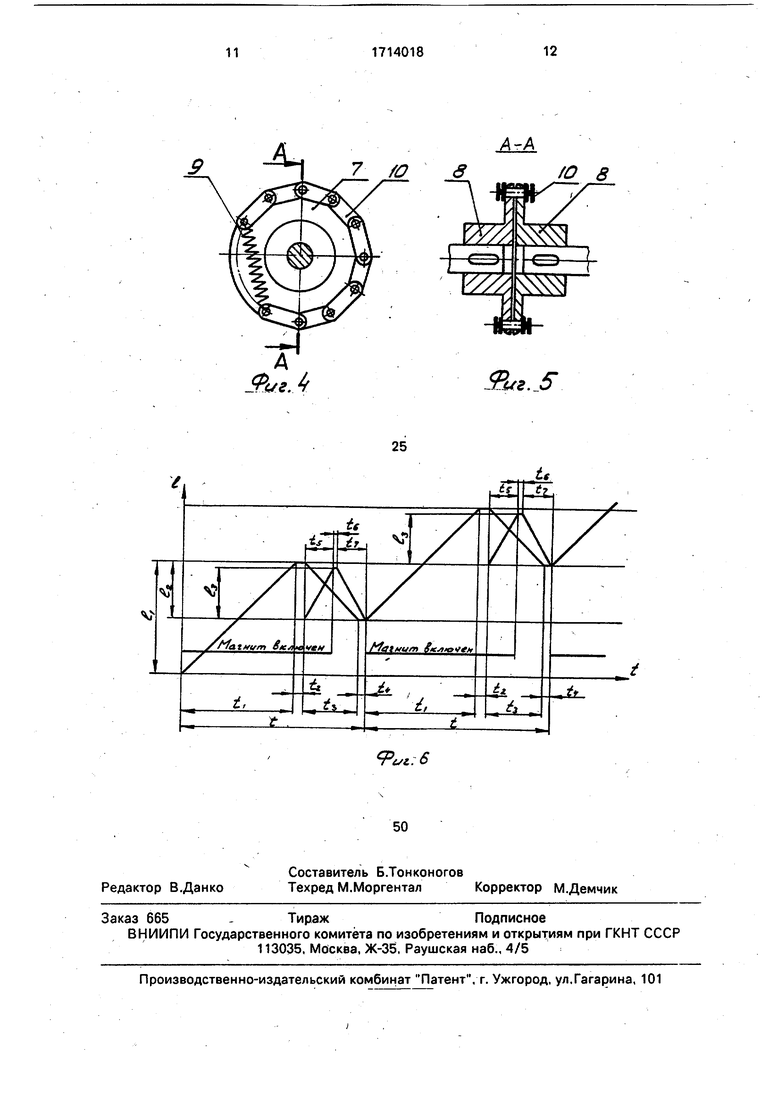

Агрегат 1 со сцепленным с ним бункером 4 перемещается в направлении вперед. Магнитная плита 18 находится внизу стрелы 12 над одной из рельсовых нитей и собирает на себя элементы рельсовых скреплений, накопившиеся здесь в процессе ремонта звеньев. После прохода определенного расстояния И в течение времени ti (фиг.6) производится остановка агрегата и поворот стрелы в течение времени t2. Агрегат переключается для движения назад, которое осуществляется на расстоянии 12 в течение времени to. Во время хода агрегата, назад магнитная плита перемещается по стреле, поднимаясь вверх, на величину 1з за время t3 и оказывается над бункером. Плита выключается, скрепления подают в бункер. После освобождения плиты от скреплений в течение времени te она в течение времени t7 перемещается по стреле в обратном направлении, опускаясь вниз. После завершения хода назад агрегат, тормозится в

течение времени t4 и переключается для движения вперед. Включается магнитная плита и начинает собирать скрепления нал второй рельсовой нитью. Цикл t повторяется.

Ход агрегата назад в два раза короче хода агрегата вперед. В течение цикла во время остановки агрегата производится попеременный поворот стрелы, а, значит и попеременное перемещение магнитной плиты из зоны одной рельсовой нити в зону другой. Движение магнитной плиты по наклонной стреле к бункеру и обратно, когда одновременно с перемещением производится подьем или опускание плиты, осуществляется в момент движения агрегата назад. Эти обстоятельства позволяют одной магнитной плитой, диаметр которой не превышает половины ширины стендовой площадки, очистить от скреплений пространство в районе обеих рельсовых нитей стендового пути, эффективно доставить скрепления к бункеру и равномерно заполнить его, так как высыпание в него скреплеНИИ осуществляется попеременно то над одним, то над другим его концом.

Заполненный бункер отцепляется от агрегата для доставшей его к месту разгрузки. Агрегат при атом может продолжать работу

со вторым таким бункером. Способность бункера к автономному передвижению и способность агрегата к бесприводному перемещению расширяют технологические

возможности устройства.

Процесс уборки скреплений поддается автоматизации последовательной подачей соответствующих команд на исполнительные органы устройства, при зтом целесообразна выдача части команд посредством

реле времени.

Предлагаемое устройство позволяет в автоматическом режиме убрать элементы рельсовых скреплений со стендового пути в процессе разборки или ремонта звеньев

при эффективном использовании магнитной плиты, эффективном заполнении бункера, автономность которого позволяет эффективно манипулировать как бункером, так и агрегатом, более эффективно использовать обслуживающие процесс разборки или ремонта звеньев грузоподьемные краны.

Формула изобретения Устройство для сбора элементов рельсовых скреплений железнодорожного пути, содержащее самоходный портальный агрегат, устанавливаемый на рельсы и снабженный магнитной плитой и бункером, отличающееся тем, что, с целью повышения эффективности и автоматизации сбора, оно снабжено смонтированной на портальном агрегате поворотной в горизонтальной плоскости наклонно расположенной стрелой, на которой установлена с возможностью перемещения вдоль нее посредством привода тележка, к которой подвешена указанная

. магнитная плита, а бункер снабжен ходовыми колесами для перемещения по рельсовому пути, расположенному внутри пути для перемещения портального агрегата и установлен с возможностью сцепления с последним.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для раскладки шпал по эпюре при сборке звеньев железнодорожного пути | 2015 |

|

RU2612313C1 |

| ПЕРЕДВИЖНОЕ УСТРОЙСТВО ДЛЯ ОДИНОЧНОЙ СМЕНЫ ЖЕЛЕЗОБЕТОННЫХ ШПАЛ НА СТЕНДЕ ПРИ РЕМОНТЕ ЗВЕНЬЕВ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ | 2008 |

|

RU2377355C1 |

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ РАЗБОРКИ ЗВЕНЬЕВ РЕЛЬСОШПАЛЬНОЙ РЕШЕТКИ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ | 1997 |

|

RU2116398C1 |

| АГРЕГАТ ОТДЕЛЕНИЯ ПОДКЛАДОК ЗВЕНОРАЗБОРОЧНОЙ ЛИНИИ | 2011 |

|

RU2495976C2 |

| АВТОМАТИЗИРОВАННЫЙ КОМПЛЕКС СБОРКИ РЕЛЬСОШПАЛЬНОЙ РЕШЕТКИ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ | 2021 |

|

RU2761484C1 |

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ СБОРКИ СТРЕЛОЧНОГО ПЕРЕВОДА ЖЕЛЕЗНОДОРОЖНОГО ПУТИ | 2010 |

|

RU2451125C1 |

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ РЕМОНТА ЗВЕНЬЕВ РЕЛЬСОШПАЛЬНОЙ РЕШЕТКИ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ | 2010 |

|

RU2441960C1 |

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ СБОРКИ ЗВЕНЬЕВ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ | 2008 |

|

RU2377357C1 |

| ЛИНИЯ СБОРКИ РЕЛЬСОВЫХ ЗВЕНЬЕВ НА ДЕРЕВЯННЫХ ШПАЛАХ | 2007 |

|

RU2357036C1 |

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ СБОРКИ СТРЕЛОЧНЫХ ПЕРЕВОДОВ | 2008 |

|

RU2385373C1 |

Изобретение относится к устройствам для сбора элементов рельсовых скреплений железнодорожного пути. Цель изобретения - повышение эффективности и автоматизация сбора. Устройство для сбора элементов рельсовых скреплений железнодорожногопути содержит портальный агрегат 1, перемещающийся по пути"2, объемлющем стендовый путь с перемещающимся по нему прицепным к агрегату 1 автономным бункером 4, Портальный агрегат 1 снабжен ходовыми колесами 5, два из которых приводные, механизмом перемещения 6, Портал 11 рамы агрегата 1 снабжен поворотной в горизонтальной плоскости наклонно расположенной стрелой 12с механизмом поворота 13 в виде звездочки 14 для взаимодействия с цепью сектора 16. Стрела 12 снабжена тележкой 17с подвешенной к ней магнитной плитой 18. Продольное перемещение тележки 17 осуществлено посредством каната 19 от лебедки 20 и канатного блока 21. Бункер 4 снабжен колесами 22 и снабжен зубом 23 для сцепления с рычагом 24, шарнирно смонтированным на раме агрегата 1. Рычаг 24 снабжен рукояткой 25 для расцепления агрегата I и бункера 4. Последние снабжены строповочными приспособлениями 26 для крана. 6 ил.слс«•^J^ о00>&\ггW- \24 \^f /81 г / f. <^г. /

g /

го /г //

j4-A

7 fO в

/О 8

иг.5

| Транспортное средство для механизированной подборки и погрузки элементов промежуточных рельсовых креплений | 1971 |

|

SU532348A3 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-02-23—Публикация

1988-12-22—Подача