Предлагаемое изобретение относится к области механизации путевого хозяйства железнодорожного транспорта и может быть использовано при разборке звеньев рельсошпальной решетки железнодорожного пути, преимущественно с железобетонными шпалами, звеноразборочными или звеноремонтными; линиями на производственных базах путевых машинных станций.

Известны способ разборки звеньев путевой решетки железнодорожного пути, преимущественно с железобетонными шпалами (авт. св: СССР №658205, Е01В 29/24) и звеноразборочная линия (Э.Т. Лончаков, Б.П. Петропавловский. Путевые машины для звеносборочных и звеноразборочных работ - М.: Транспорт, 1984. - с.157-160, рис.131, 133), где отделение подкладок от шпал производится на подвешенном за рельсы звене. Масса отделяемой от подкладок шпалы способствует не проворачиванию закладных болтов в гнездах" шпалы и отделению ее от подкладок. Однако при этом затруднено надевание торцовых ключей шпинделей гайковертов на гайки закладных болтов из-за близкого соседства клемм и массы шпалы не всегда достаточно для ее отделения от подкладок.

Известна звеноремонтная линия (пат. РФ №2210654, Е01В 29/24, B65G 25/04, 35/08), где разборка звеньев с их последующей сборкой из старогодных материалов производится на перемещаемых по замкнутой прямоугольной трассе тележках-спутниках. Отделение подкладок от шпал производится соответствующим агрегатом при подаче к нему тележки-спутника, на которой предварительно произведен демонтаж клеммно-болтового прикрепления рельсов к шпалам и убраны рельсы. Агрегат содержит портальную, объемлющую подаваемую к нему тележку-спутник с размещенными на ней в один слой шпалами с прикрепленными к ним подкладками, раму со смонтированными на ней рабочими органами.

Известен агрегат отделения подкладок (авт. св. СССР №1081256, Е01В 29/28; Звеносборочные и звеноразборочные комплексы производственных баз ПМС. - М.: Маршрут, 2006. - с.87-88, рис.2.20 - принято за прототип), содержащий смонтированные на портальной раме, объемлющей размещенные в один слой шпалы с прикрепленными к ним подкладками, центраторы шпал для взаимодействия с их торцами, гайковерты с вертикально подвижными торцовыми ключами их шпинделей, вертикально подвижные захваты подкладок, шпальный фиксатор. Вертикально подвижный корпус шпинделя гайковерта с торцовым ключом с верхним неподвижным его корпусом соединен посредством силового цилиндра для вертикального перемещения торцового ключа. Вертикально подвижные захваты подкладок выполнены в виде вертикально перемещаемых посредством силовых цилиндров захватных устройств, захватные Г-образные рычаги которых посредством своих силовых цилиндров взаимодействуют с клеммными пазами подкладок для их захвата и последующего подвешивания шпалы. Шпальный фиксатор жестко смонтирован на раме агрегата на высоте подъема шпалы.

Подвешивание шпалы за ее подкладки и фиксация ее в подвешенном состоянии позволяют отвинчивать гайки закладных болтов без их проворота, при этом доступ торцовых ключей к гайкам свободен из-за отсутствия клеммного крепления рельса, что повышает надежность поиска гайки при надевании на нее торцового ключа.

Наличие в агрегате центраторов шпал позволяет устанавливать поперечную ось шпалы по оси агрегата для установки шпалы своими подкладками под вертикально подвижные захваты подкладок, а гайки закладных болтов под шпиндели гайковертов, но отсутствие устройства установки продольной оси шпалы перпендикулярно продольной оси агрегата не обеспечивает достаточной точности установки шпалы своими подкладками под вертикально подвижные захваты подкладок, а гаек закладных болтов под шпиндели гайковертов.

Вертикальное перемещение торцового ключа посредством силового цилиндра позволяет надежно надевать ключ на гайку, но шток силового цилиндра при этом вынужден компенсировать возникающий при отвертывании гайки реактивный момент, что приводит к его закручиванию относительно крепления цилиндра.

Захватные Г-образные рычаги вертикально подвижных захватов подкладок при взаимодействии их с клеммными пазами подкладок позволяют захватить за подкладки шпалу и вывесить ее с размещением гаек закладных болтов под шпинделями гайковертов. Однако процесс захвата подкладок за их клеммные пазы довольно длителен, кроме того при разборке звеньев наблюдается значительное количество подкладок с трещинами или вовсе изломанных (7-20% в зависимости от состояния разбираемой путевой решетки), что усугубляет процесс захвата с последующим отвертыванием гаек закладных болтов. Массы шпалы зачастую недостаточно для отделения ее от подкладок, которые очень плотно приклеиваются к шпале за счет износа нашпальных прокладок в процессе эксплуатации пути.

Жестко смонтированный на высоте подъема шпалы шпальный фиксатор надежно фиксирует ее от перемещений, вызываемых реактивным моментом при работе гайковертов. Однако при последующем опускании шпалы возможно нарушение ее положения на месте размещения.

Подкладки и элементы их прикрепления помещаются в шпальные ящики (пространство между соседними шпалами), откуда они убираются только после удаления шпал.

Требуется агрегат отделения подкладок с быстрым и надежным захватом подкладок, обеспечивающим их надежное отделение от шпалы в момент надежного отвинчивания гаек закладных болтов с ориентированным размещением шпал, улавливанием и удалением подкладок и сопутствующих элементов их прикрепления к шпалам.

Для этого в известном агрегате отделения подкладок звеноразборочной линии, содержащем смонтированные на портальной раме, объемлющей преимущественно тележку-спутник с размещенными на ней в один слой шпалами с прикрепленными к ним подкладками, центраторы шпал для взаимодействия с их торцами, гайковерты с вертикально подвижными посредством силовых цилиндров торцовыми ключами их шпинделей, вертикально подвижные посредством силовых цилиндров захваты подкладок, шпальный фиксатор, на раме смонтированы убирающиеся боковые шпальные упоры, вертикально подвижные корпуса с торцовыми ключами шпинделей гайковертов соединены с вертикально неподвижными их корпусами посредством пластинчатых втулочных цепей, вертикально подвижные захваты подкладок выполнены с возможностью взаимодействия с торцовыми поверхностями подкладок, шпальный фиксатор выполнен вертикально подвижным посредством силового цилиндра, а агрегат оборудован устройством улавливания и удаления подкладок и сопутствующих элементов прикрепления их к шпалам (скреплений).

Вертикально подвижный захват подкладки представляет собой подвешенное к силовому цилиндру захватное устройство в виде силового цилиндра, на корпусе которого шарнирно своими верхними плечами закреплены двуплечие рычаги, нижние плечи которых снабжены нажимными захватными пластинами для взаимодействия с торцовыми поверхностями подкладки, а средние части посредством промежуточных тяг соединены с его штоком.

Устройство улавливания и удаления подкладок и сопутствующих элементов прикрепления их к шпалам (скреплений) выполнено в виде устроенного поперек тележки-спутника и под ней поперечного ленточного конвейера, стыкуемого с продольным вертикально-наклонным конвейером для перемещения скреплений в накопительную емкость.

Наличие портальной рамы, объемлющей тележку-спутник с размещенным на ней в один слой шпалами с прикрепленными к ним подкладками, со смонтированными на ней центраторами шпал для взаимодействия с их торцами, убирающимися боковыми шпальными упорами, гайковертами с вертикально подвижными торцовыми ключами их шпинделей, вертикально подвижными захватами подкладок с возможностью взаимодействия с торцовыми поверхностями подкладок, вертикально подвижным шпальным фиксатором позволяет при периодическом перемещении тележки-спутника с остановкой очередной шпалы на позиции ее обработки сориентировать каждую шпалу на тележке-спутнике своей поперечной осью по оси агрегата и продольной своей осью перпендикулярно продольной оси агрегата, надежно отвернуть все гайки закладных болтов с надежным отделением подкладок от шпалы не сдвигая ее с сориентированного положения, уронить скрепления в промежуток между шпалами при уборке обработанной шпалы с подачей очередной шпалы на позицию ее обработки.

Наличие убирающихся боковых шпальных упоров как раз и позволяет остановить шпалу на позиции ее обработки, сориентировать ее продольную ось перпендикулярно продольной оси агрегата, пропустить обработанную шпалу.

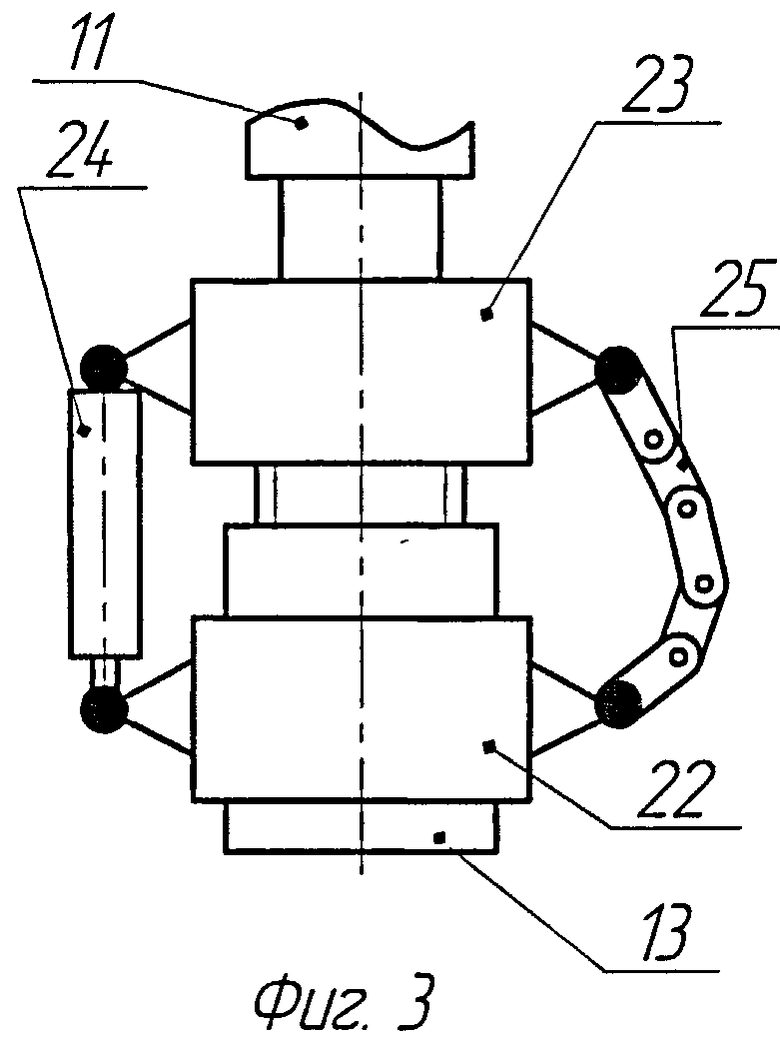

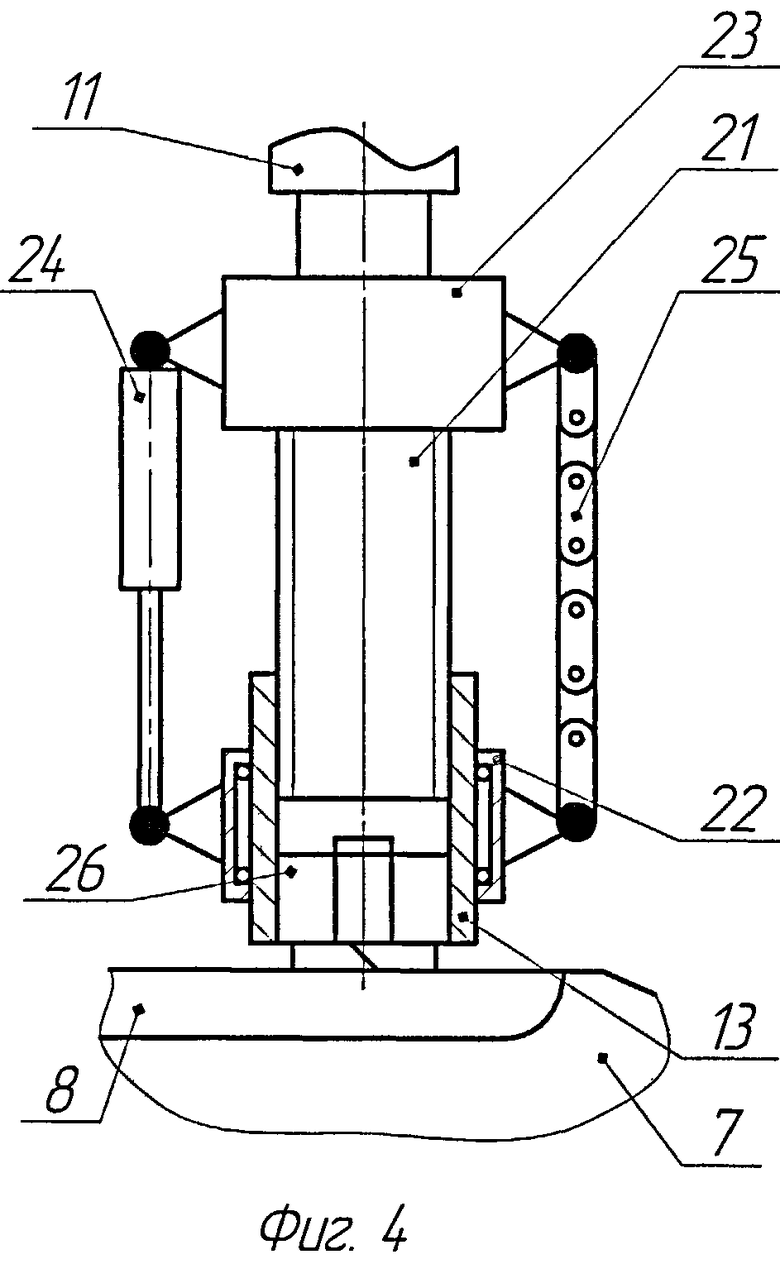

Соединение вертикально подвижных посредством силовых цилиндров корпусов с торцовыми ключами шпинделей гайковертов с вертикально неподвижными их корпусами посредством пластинчатых втулочных цепей позволяет полностью разгрузить силовые цилиндры от несвойственных им закручивающих усилий между штоком и корпусом цилиндра, возникающих вследствие реактивного момента при отвинчивании гаек закладных болтов. Пластинчатая втулочная цепь полностью воспринимает на себя эти нагрузки за счет своей боковой жесткости, не препятствуя вертикальному перемещению торцового ключа при своем продольном раскладывании-складывании.

Выполнение вертикально подвижных посредством силовых цилиндров захватов подкладок для возможности взаимодействия их с торцовыми поверхностями подкладок позволяет просто и надежно захватить подкладки за их свободные торцовые поверхности с последующим приложением вертикальной нагрузки для обеспечивания непроворачивания закладных болтов в гнездах шпалы при отвинчивании их гаек с попутным отделением подкладок от шпал.

Выполнение шпального фиксатора вертикально подвижным посредством силового цилиндра позволяет жестко зафиксировать сориентированную шпалу на позиции ее обработки, обеспечивая ее неподвижность при отвинчивании гаек закладных болтов и отделении от нее подкладок.

Оборудование агрегата устройством улавливания и удаления скреплений позволяет улавливать и удалять скрепления непосредственно с позиции обработки шпалы в процессе работы агрегата.

Захват подкладки, представляющий собой подвешенное к силовому цилиндру захватное устройство в виде силового цилиндра, на корпусе которого шарнирно своими верхними плечами закреплены двуплечие рычаги, нижние плечи которых снабжены нажимными захватными пластинами для взаимодействия с торцовыми поверхностями подкладки, а средние части посредством промежуточных тяг соединены с его штоком позволяет быстро зажать подкладку за ее торцовые поверхности с усилием прижатия, необходимым для отделения подкладки при вертикальном ее относительно шпалы перемещении с последующим быстрым освобождением подкладки.

Выполнение устройства улавливания и удаления скреплений в виде устроенного поперек тележки-спутника и под ней поперечного ленточного конвейера, стыкуемого с продольным вертикально-наклонным конвейером для перемещения скреплений в накопительную емкость позволяет оперативно удалять скрепления с позиции обработки шпалы с накоплением их в емкости для дальнейшей их отгрузки.

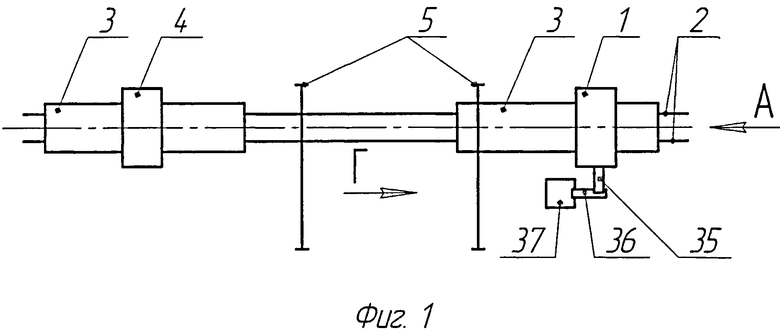

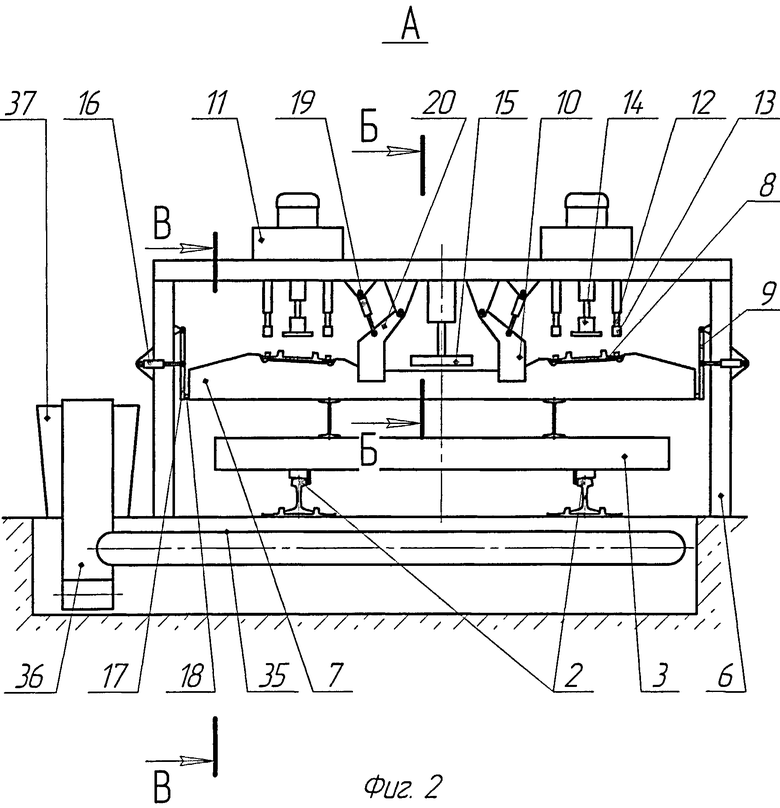

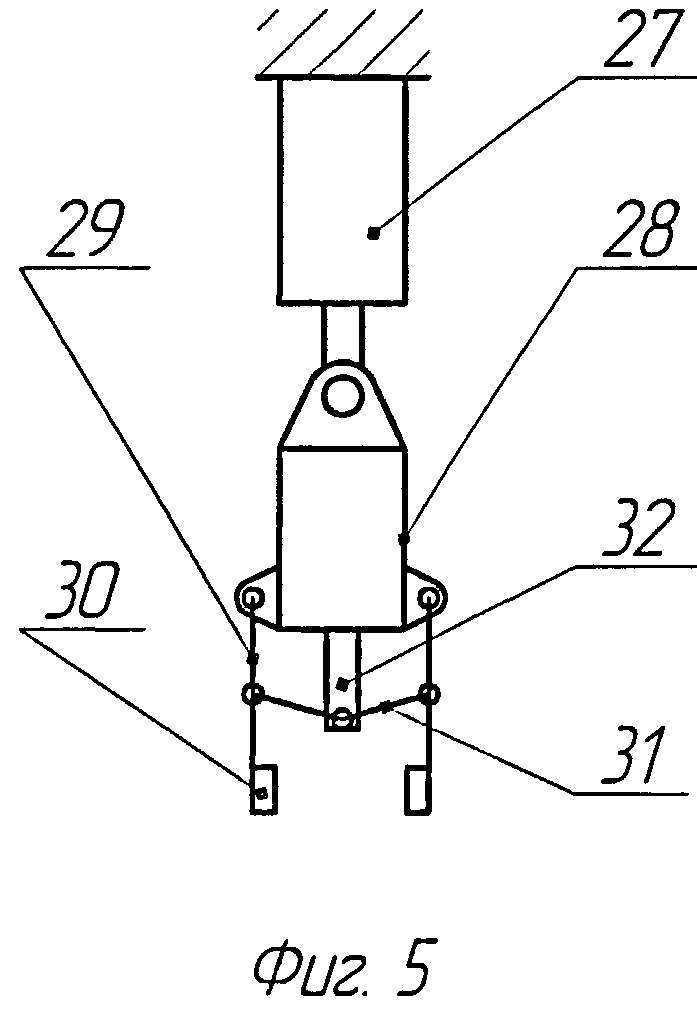

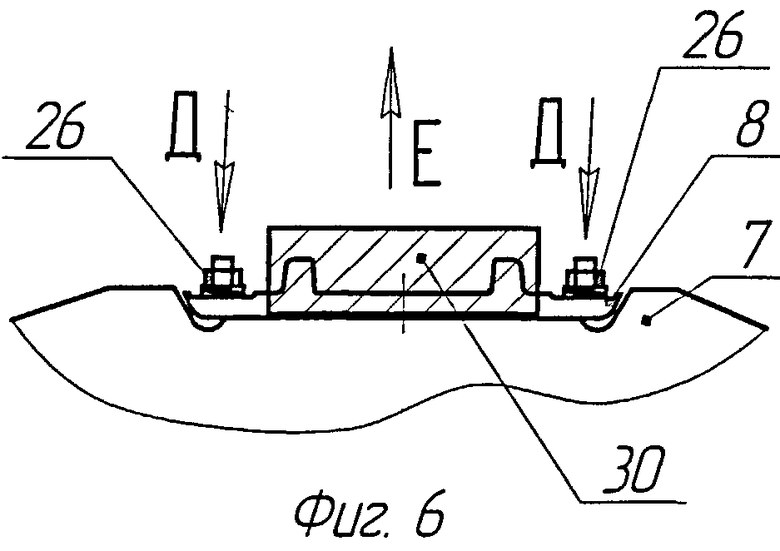

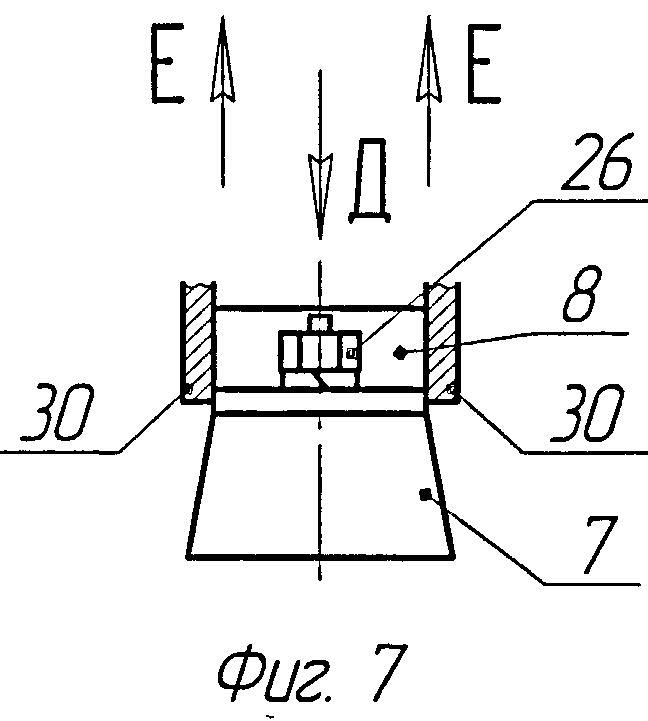

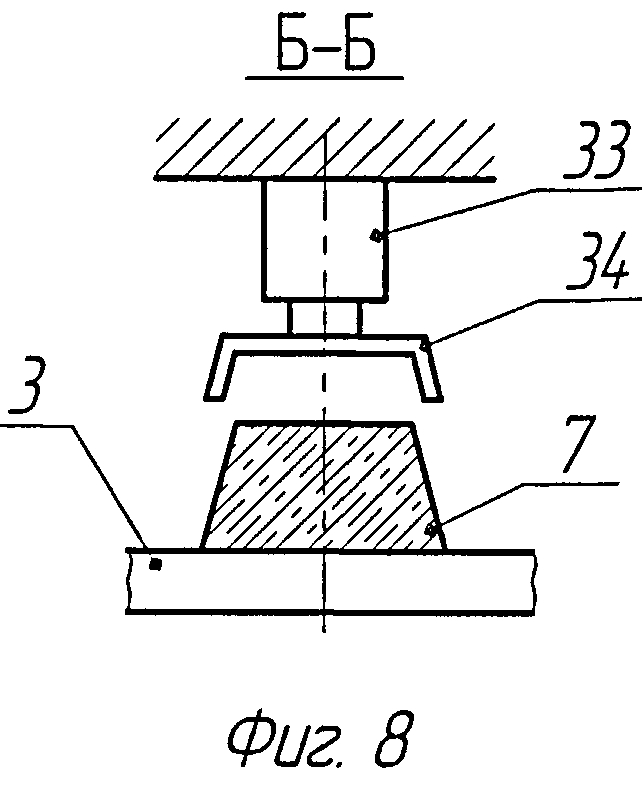

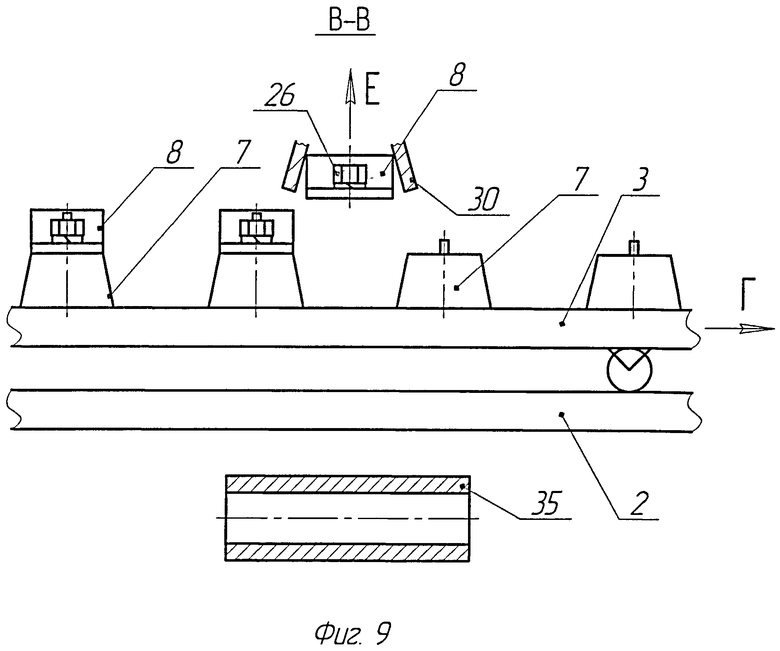

На фиг.1 схематически изображен фрагмент звеноразборочной линии с агрегатом отделения подкладок; на фиг.2 - вид А на фиг.1, вид с торца на агрегат отделения подкладок; на фиг.3 и 4 - шпиндель гайковерта соответственно в поднятом положении и с надетым на гайку торцовым ключом; на фиг.5 - кинематическая схема захвата подкладки; на фиг.6 и 7 - схема захвата подкладки его нажимными захватными пластинами соответственно вид сбоку и вид с торца на шпалу; на фиг.8 - разрез Б-Б на фиг.2, вид с торца на шпальный фиксатор; на фиг.9 - разрез В-В на фиг.2, положение при отпускании подкладок их захватами.

Агрегат 1 отделения подкладок звеноразборочной линии, включающей в себя перемещаемые по пути 2 в направлении стрелки Г тележки-спутники 3, агрегат отделения клемм 4, рельсосниматель 5, содержит портальную раму 6, объемлющую тележку-спутник 3 с размещенными на ней в один слой шпалами 7 с прикрепленными к ним подкладками 8, со смонтированными на ней центраторами 9 шпал 7, убирающимися боковыми шпальными упорами 10, гайковертами 11 со шпинделями 12, оснащенными торцовыми ключами 13, захватами 14 подкладок, шпальным фиксатором 15.

Центраторы 9 шпал 7 представляют собой закрепленные на шарнирно смонтированных на раме и приводимых силовыми цилиндрами 16 рычагах 17 упоры 18 для взаимодействия их с торцами шпалы.

Убирающиеся боковые шпальные упоры 10 представляют собой шарнирно закрепленные на раме и приводимые силовым цилиндром 19 упорные рычаги 20 для взаимодействия с боковой поверхностью шпалы для ее остановки и выравнивания или пропуска шпалы при поднятых рычагах.

Каждый шпиндель 12 гайковертов 11 представляет собой перемещаемый вдоль приводимого во вращение гайковертом шлицевого вала 21 вертикально подвижный корпус 22 с торцовым ключом 13, соединенный с вертикально неподвижным корпусом 23 силовым цилиндром 24 и пластинчатой втулочной цепью 25 для предохранения силового цилиндра от закручивающих усилий реактивного момента при отвинчивании гайки 26 закладного болта.

Захват 14 подкладки представляет собой подвешенный к силовому цилиндру 27 силовой цилиндр 28, на корпусе которого шарнирно своими верхними плечами закреплены двуплечие рычаги 29, нижние плечи которых снабжены нажимными захватными пластинами 30, а средние части посредством промежуточных тяг 31 соединены с его штоком 32.

Шпальный фиксатор 15 представляет собой приводимый в вертикальное перемещение силовым цилиндром 33 желоб 34 с сечением, соответствующим сечению средней части шпалы.

Агрегат оборудован устройством улавливания и удаления подкладок и прочих соответствующих элементов скреплений, представляющим собой устроенный поперек тележки-спутника и под ней поперечный ленточный конвейер 35, стыкуемый с продольным вертикально-наклонным конвейером 36 для перемещения скреплений в накопительную емкость 37.

Работает агрегат отделения подкладок звеноразборочной линии следующим образом.

Тележка-спутник 3 после раскрепления рельсов агрегатом 4 и снятия их рельсоснимателем 5 с размещенного на ней разбираемого звена путевой решетки перемещается к агрегату 1 отделения подкладок, где при периодическом перемещении тележки-спутника от шпалы к шпале очередная шпала подается на позицию отделения от нее подкладок.

На позиции отделения подкладок шпала при упоре ее своей боковой поверхностью в убирающиеся боковые упоры 10 устанавливается своей продольной осью перпендикулярно продольной оси агрегата, а при срабатывании центраторов 9 она своей поперечной осью устанавливается по продольной оси агрегата и, таким образом, размещается своими подкладками под захватами 14 подкладок и гайками закладных болтов под шпинделями 12 гайковертов.

Срабатывает на опускание желоб 34 фиксатора 15 шпалы и шпала надежно фиксируется в сориентированном положении.

На подкладки опускаются захваты 14 подкладок и они захватываются при сжимании нажимными захватными пластинами 30 их торцовых поверхностей (фиг.6 и 7). Усилие зажима контролируется давлением рабочей среды в силовом цилиндре 28.

На гайки 26 закладных болтов опускаются (по стрелкам Д) и замыкаются на них торцовые ключи 13 шпинделей гайковертов.

Производится отвинчивание гаек закладных болтов с одновременным подъемом подкладок (по стрелке Е), чему способствует не проворачивание закладных болтов при отвинчивании их гаек и отделение подкладок от шпалы, надежно удерживаемой шпальным фиксатором и также надежно гасящим на себе реактивный момент при отвинчивании гаек.

Поднимаются убирающиеся боковые шпальные упоры 10 и шпальный фиксатор 15, отводятся центраторы 9, обработанная шпала тележкой-спутником убирается с позиции отделения подкладок и в начале ее движения перед приближением очередной шпалы срабатывают на разжим захваты 14 подкладок, подкладки, гайки, шайбы роняются на поперечный конвейер 35, которым они перемещаются к продольному вертикально-наклонному конвейеру 36 и дальше в накопительную емкость 37. Убирающиеся боковые шпальные упоры 10 опускаются для остановки и ориентирования очередной шпалы на позиции отделения подкладок.

Предлагаемый агрегат отделения подкладок позволяет надежно отвинтить гайки закладных болтов, надежно отделить подкладки от шпал при их быстром и надежном захвате, уловить и разместить подкладки и сопутствующие скрепления в накопительной емкости.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ СБОРКИ ЗВЕНЬЕВ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ | 2008 |

|

RU2377357C1 |

| Устройство для отвертывания гаек закладных болтов рельсошпальной решетки железнодорожного пути | 1983 |

|

SU1081256A1 |

| УСТРОЙСТВО ДЛЯ РАССТЫКОВКИ РЕЛЬСОВ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ | 1999 |

|

RU2180027C2 |

| УСТРОЙСТВО ДЛЯ ЗАВИНЧИВАНИЯ ГАЕК КЛЕММНЫХ БОЛТОВ ПРОМЕЖУТОЧНЫХ РЕЛЬСОВЫХ СКРЕПЛЕНИЙ | 2007 |

|

RU2341606C1 |

| УСТРОЙСТВО ДЛЯ ЗАВИНЧИВАНИЯ ГАЕК ЗАКЛАДНЫХ БОЛТОВ РЕЛЬСОВОГО СКРЕПЛЕНИЯ | 2006 |

|

RU2321699C1 |

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ СБОРКИ ЗВЕНЬЕВ РЕЛЬСОШПАЛЬНОЙ РЕШЕТКИ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ | 2005 |

|

RU2298608C1 |

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ РЕМОНТА ЗВЕНЬЕВ РЕЛЬСОШПАЛЬНОЙ РЕШЕТКИ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ | 2010 |

|

RU2443825C1 |

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ РЕМОНТА ЗВЕНЬЕВ РЕЛЬСОШПАЛЬНОЙ РЕШЕТКИ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ | 2001 |

|

RU2210654C2 |

| УСТРОЙСТВО ДЛЯ ЗАВИНЧИВАНИЯ ШУРУПОВ РЕЛЬСОВЫХ СКРЕПЛЕНИЙ ТИПА ЖБР-65Ш | 2008 |

|

RU2376412C1 |

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ СБОРКИ РЕЛЬСОВЫХ ЗВЕНЬЕВ | 2009 |

|

RU2410484C2 |

Изобретение относится к области механизации путевого хозяйства железнодорожного транспорта и может быть использовано при разборке звеньев путевой решетки. Агрегат содержит смонтированные на портальной раме, объемлющей преимущественно тележку-спутник, центраторы шпал, гайковерты с торцовыми ключами их шпинделей, вертикально подвижные захваты подкладок, шпальные фиксаторы. На тележку-спутник размещают в один слой шпалы с прикрепленными к ним подкладками. На раме смонтированы убирающиеся боковые шпальные упоры. Вертикально подвижные корпуса с торцовыми ключами шпинделей гайковертов соединены с вертикально неподвижными их корпусами посредством пластинчатых втулочных цепей. Вертикально подвижные захваты подкладок выполнены с возможностью взаимодействия с торцовыми поверхностями подкладок. Шпальные фиксаторы выполнены вертикально подвижными. Агрегат оборудован устройством улавливания и удаления подкладок и сопутствующих скреплений. Агрегат позволяет надежно отвинтить гайки закладных болтов с надежным отделением подкладок от шпал при их быстром и надежном захвате, уловить и разместить подкладки и сопутствующие скрепления в накопительной емкости. 2 з.п. ф-лы, 9 ил.

1. Агрегат отделения подкладок звеноразборочной линии преимущественно с железобетонными шпалами, содержащий на портальной раме, объемлющей преимущественно тележку-спутник с размещенными на ней в один слой шпалами с прикрепленными к ним подкладками, центраторы шпал для взаимодействия с их торцами, гайковерты с вертикально подвижными посредством силовых цилиндров торцовыми ключами их шпинделей, вертикально подвижные посредством силовых цилиндров захваты подкладок, шпальный фиксатор, отличающийся тем, что на раме смонтированы убирающиеся боковые шпальные упоры, вертикально подвижные корпуса с торцевыми ключами шпинделей гайковертов соединены с вертикально неподвижными их корпусами посредством пластинчатых втулочных цепей, вертикально подвижные захваты подкладок выполнены с возможностью взаимодействия с торцевыми поверхностями подкладок, шпальный фиксатор выполнен вертикально подвижным посредством силового цилиндра, а агрегат оборудован устройством улавливания и удаления подкладок и сопутствующих элементов прикрепления их к шпалам.

2. Агрегат по п.1, отличающийся тем, что вертикально подвижный захват подкладки представляет собой подвешенное к силовому цилиндру захватное устройство в виде силового цилиндра, на корпусе которого шарнирно своими верхними плечами закреплены двуплечие рычаги, нижние плечи которых снабжены нажимными захватными пластинами для взаимодействия с торцевыми поверхностями подкладки, а средние части посредством промежуточных тяг соединены с его штоком.

3. Агрегат по п.1, отличающийся тем, что устройство улавливания и удаления подкладок и сопутствующих элементов прикрепления их к шпалам (скреплений) выполнено в виде устроенного поперек тележки-спутника и под ней поперечного ленточного конвейера, стыкуемого с продольным вертикально-наклонным конвейером для перемещения скреплений в накопительную емкость.

| Технологическая разборочная линия | 1980 |

|

SU939620A2 |

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ РАЗБОРКИ ЗВЕНЬЕВ РЕЛЬСОШПАЛЬНОЙ РЕШЕТКИ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ | 1997 |

|

RU2116398C1 |

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ СБОРКИ ЗВЕНЬЕВ РЕЛЬСОШПАЛЬНОЙ РЕШЕТКИ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ | 1997 |

|

RU2115782C1 |

| Поточная линия для сборки звеньев железнодорожного пути | 1984 |

|

SU1451080A1 |

| US 2004144282, 29.07.2004. | |||

Авторы

Даты

2013-10-20—Публикация

2011-10-28—Подача