Изобретение относится к области нефтепереработки и нефтехимии, а именно к составу цеолитсодержащего катализатора превращения на нем алифатических углеводородов c2 - C12, содержащихся в низкооктановых прямогонных нефтяных или газоконденсатных бензиновых фракциях, широких фракциях легких углеводородов (ШФЛУ), попутных нефтяных или отходящих нефтезаводских парафин-и олефинсодержащих газах, в высокооктановый компонент автомобильного бензина с октановым числом не менее 76 пунктов по моторному методу или в концентрат ароматических углеводородов в стационарном или движущемся слое гранулированного или шарикового катализатора.

Эффективными катализаторами превращения парафинов или олефинов C2-C12 являются высококремнеземные цеолиты группы пентасилов ZSM-5, ZSM-11, ЦВМ, ЦВН и т.д. Содержание цеолита в катализаторе варьируется в широких пределах (от 1 до 99 мас.%), а в качестве связующего используют обычно оксид алюминия, оксид кремния, синтетические алюмосиликаты и т.д.

Такие катализаторы могут эксплуатироваться в стационарном слое экструдированного катализатора или в движущемся слое шарикового катализатора в довольно широких технологических пределах, а именно: при температуре 200-600oC, давлении 0,1-5,0 МПа, объемной скорости подачи сырья (по жидкости) 0,1 - 10 ч-1. Циркуляция водородсодержащего газа, а также предварительная гидроочистка сырья в этих случаях не требуется.

В качестве промотора, повышающего активность катализатора в реакциях ароматизации, в его состав различными методами вводят металлы или оксиды металлов. Содержание промоторов в катализаторе, как правило, составляет 0,1 - 10 мас.%.

Наиболее эффективными промоторами таких катализаторов являются цинк или галлий (Патент США N 4392989, 1983 г.), однако галлий - дефицитный и дорогой металл. Недостатком цинксодержащих катализаторов является необратимое снижение их активности в результате уноса цинка в условиях высокотемпературной реакции и регенерации катализатора. Для уменьшения потери цинка в катализатор вводят один или несколько металлов: галлий (Патент США N 4392989, 1983 г. ), медь (Патент США N 4804801, 1989 г.), Групп IB, VIII (Патент США N 4097361, 1978 г. , Патент N 4128504, 1978 г.) или редкоземельных элементов (Патент N 4128504, 1978 г.) Известен (авт.св. СССР N 1325892, 1993 г., Бюл. из. N 41-42) цеолитный катализатор, содержащий в своем составе один или два оксида элементов II, III, V, VI, VIII групп Периодической системы.

В ряде случаев присутствие второго металла в цинксодержащем катализаторе, кроме предотвращения уноса цинка, приводит к увеличению выхода ароматических углеводородов при конверсии газов. Такой эффект наблюдается при введении галлия (Патент США N 4392989, 1983г. ), золота, платины, серебра (Патент США N 4128504, 1978 г.). Потерю цинка из катализатора можно предотвратить введением в сырье неорганических оксидов или сульфидов (CO2, H2S) (Патент США N 4849568, 1989 г.).

Наиболее близким к предлагаемому катализатору превращения алифатических углеводородов C2 - C12 является катализатор, описанный в (Патент РФ N 2100075, Бюл. N 36, 1997 г.). Цеолитсодержащий катализатор на основе цеолита группы пентасилов содержит, мас.%: цеолит 50-75; ZnO 0,5-3; P2O5 0,5-2; Σ (РЗЭ)2O3 0,5-3; связующий компонент - остальное.

Целью настоящего изобретения является повышение активности цеолитсодержащего катализатора превращения алифатических углеводородов C2 - C12 путем введения дополнительных металлов, а именно увеличение образования жидких C5+-углеводородов и содержания в них ароматических углеводородов.

Поставленная цель достигается тем, что заявляемый цеолитсодержащий катализатор превращения алифатических углеводородов C2 - C12, содержащий в своем составе цеолит группы пентасилов, оксид цинка, смесь оксидов редкоземельных элементов и связующий компонент, дополнительно содержит оксид железа (III) (Fe2O3) и оксид магния (MgO), а также может содержать оксид галлия.

Согласно изобретению катализатор для получения высокооктанового компонента бензина или ароматического концентрата из алифатических углеводородов C2-C12 включает высококремнеземный цеолит группы пентасилов с мольным отношением SiO2/Al2O3 = 20 - 80 моль/моль и остаточным содержанием оксида натрия не более 0,4 мас.%, оксид цинка, галлия, смесь двух или более оксидов редкоземельных элементов, выбранных из группы Ce, La, Nd, Pr, связующий компонент (γ-Аl2O3, кристаллическая двуокись кремния, синтетический алюмосиликат, глина, двуокись циркония и др.) и отличается тем, что дополнительно содержит оксиды железа (III) и магния, а также может содержать оксид галлия при следующем соотношении компонентов, мас.%:

Цеолит - 40-80

ZnO и/или Ga2O3 - 0,5-4,0

Σ (Р3Э)2O3 - 0,3-3,0

Fe2O3 - 0,01-1,0

MgO - 0,01-1,0

Связующий компонент - Остальное до 100%

Наблюдаемый технический эффект - повышение выхода жидких углеводородов C5+ и увеличение содержания в них ароматических углеводородов - объясняется, по-видимому, усилением дегидрирующего эффекта совместным действием оксидов цинка (и/или галлия), оксидов редкоземельных элементов, железа и магния в составе катализатора.

Катализатор, согласно предлагаемому изобретению, может быть приготовлен различными способами, а именно, промотирующие металлы могут быть введены в катализатор либо в замес катализаторной массы перед стадией формования, либо пропиткой прокаленных гранул азотнокислыми солями; катализатор может быть обработан водяным паром, либо парогазовой смесью при высокой температуре (500-600oC). Однако при одинаковом способе приготовления катализатора и при равном количестве промотирующих металлов - оксидов цинка (и/или галлия), оксидов редкоземельных элементов железа и магния активность предлагаемого катализатора в образовании жидких углеводородов выше, чем у катализатора, приготовленного согласно прототипу.

Катализатор, согласно изобретению, готовят следующим образом: расчетное количество влажной лепешки (содержание воды 75-80%) гидроксида алюминия или другого связующего смешивают с расчетным количеством цеолита группы пентасилов в аммонийной форме (содержание Na2O не более 0,4 мас.%). Массу тщательно перемешивают, затем упаривают (при необходимости) до пластичного состояния и гранулируют методом экструзии на грануляторе с матрицей диаметром 2,0-3,0 мм на гранулы длиной 0,5-1,5 см. Полученные гранулы высушивают при температуре 110oC в течение 8-10 ч и прокаливают при температуре 550oC в течение 6 ч.

На прокаленный катализатор методом безостаточной пропитки из водного раствора, содержащего нитраты цинка (и/или галлия), редкоземельных элементов, магния и железа (III), наносят расчетное количество оксидов цинка (и/или галлия), редкоземельных элементов, железа(III) и магния. Гранулы катализатора высушивают и прокаливают, как описано выше.

Соли промотирующих металлов можно вводить в катализатор на стадии смешения компонентов.

Прокаленные гранулы катализатора (как до, так и после нанесения промотирующих металлов) можно обрабатывать водяным паром (как 100%-ным, так и в смеси с инертным носителем, например, дымовыми прокалочными газами) при 500-550oC в течение 4-6 ч (расход пара 1- 0,5 г H2O/ 1г катализатора в 1 с).

Использованные в составе катализаторов цеолиты имеют следующие характеристики:

- мольное отношение SiO2/Al2O3=20 - 80;

- содержание оксида натрия, мас.%, - не более 0,4;

- степень кристалличности по рентгенофазовому анализу, отн.% - не менее 95;

- статическая емкость по парам гептана, см3/г - не менее 0,14;

по парам воды, см3/г - не более 0,10.

Ниже приведены примеры приготовления катализаторов по предлагаемому изобретению, примеры сравнения и примеры приготовления катализаторов по прототипу.

Пример 1.

150 г водной лепешки (содержание влаги 80 мас.%) гидроксида алюминия смешивают в фарфоровой ступке с 71,5 г цеолита группы пентасилов в NH4 + - форме (содержание Na2O= 0,1 мас.%) с мольным отношением SiO2/Al2O3, равным 35. Массу тщательно перемешивают, упаривают до пластичного состояния и формуют методом экструзии на гранулы диаметром 2-3 мм и длиной 0,5-1,5 см. Гранулы провяливают на воздухе, высушивают при температуре 110oC в течение 10 ч и прокаливают при температуре 550oC в течение 6 ч.

На прокаленный катализатор методом безостаточной пропитки из водного раствора, содержащего нитраты цинка, редкоземельных элементов, магния и железа (III), наносят промотирующие металлы. Для этого гранулы катализатора погружают в водный раствор, содержащий 7,3 г Zn(NO3)2•6H2O, 2,88 г Fe(No3)3•9H2O и 3,2 г Mg(NO3)2•6H2O и 10 мл концентрата азотнокислых солей редкоземельных элементов следующего состава: концентрация оксидов РЗЭ - 200 г/л, CeO2 - 40-55 мас.%, сумма La2O3, Pr2O3, Nd2O3 - 60-45 мас.%. После 4-х часового выдерживания при комнатной температуре при периодическом перемешивании чашку с гранулами катализатора помещают в сушильный шкаф и выпаривают досуха. Затем катализатор высушивают и прокаливают, как описано выше.

Получают 100 г катализатора следующего состава, мас.%:

Цеолит - 65

ZnO - 2,0

Σ(РЗЭ)2O3 - 2,0

Fe2O3 - 0,5

MgO - 0,5

γ Al2O3 - Остальное до 100%

Пример 2. Катализатор готовят по примеру 1, но вместо 7,3 г Zn(NO3)2•6H2О в пропиточный раствор добавляют 3,65 г Zn(NO3)2•6H2O и 4,45 г Ga(NO3)3 •9H2O.

Получают 100 г катализатора следующего состава, мас.%:

Цеолит - 65

ZnO - 1,0

Ga2O3 - 1,0

Σ (РЗЭ)2O3 - 2,0

Fe2O3 - 0,5

MgO - 0,5

γ - Al2O3 - Остальное до 100%

Пример 3.

Катализатор готовят по примеру 1, но вместо 7,3 г Zn(NO3)2•6H2O в пропиточный раствор добавляют 8,9 г Ga(NO3)3•9H2O.

Получают 100 г катализатора следующего состава, мас.%:

Цеолит - 65

Ga2O3 - 2,0

Σ (Р3Э)2O3 - 2,0

Fe2O3 - 0,5

MgO - 0,5

γ Al2O3 - Остальное до 100%

Пример 4 (по прототипу).

Катализатор готовят по примеру 1, но вместо Mg(NO3)2•6H2O и Fe(NO3)3•9H2O в пропиточный раствор добавляют 10 мл водного раствора H3PO4, содержащего 1,3 г H3PO4.

Получают 100 г катализатора следующего состава, мас.%:

Цеолит - 65

ZnO - 2,0

Σ (РЭЗ)2O3 - 2,0

P2O5 - 1,0

γ -Al2O3 - Остальное до 100%

Пример 5.

Катализатор готовят по примеру 1, но используют цеолит в NH4+-фopме с остаточным содержанием оксида натрия 0,05 мас.%.

Пример 6 (по прототипу).

Катализатор готовят по примеру 4, но используют цеолит в NH4+-форме с остаточным содержанием оксида натрия 0,05 мас.%.

Пример 7.

Катализатор готовят по примеру 1, но используют цеолит в NH4+ - форме с остаточным содержанием оксида натрия 0,4 мас.%.

Пример 8 (по прототипу).

Катализатор готовят по примеру 4, но используют цеолит в NH4+-форме с остаточным содержанием оксида натрия 0,4 мас.%.

Пример 9.

Катализатор готовят по примеру 1, но используют цеолит группы пентасилов в NH4+-форме (содержание оксида натрия 0,1 мас.%) с мольным отношением SiO2/Al2O3, равным 20.

Пример 10 (по прототипу).

Катализатор готовят по примеру 4, но используют цеолит группы пентасилов в NH4+-форме (содержание оксида натрия 0,1 мас.%) с мольным отношением SiO2/Al2O3, равным 20.

Пример 11.

Катализатор готовят по примеру 1, но используют цеолит группы пентасилов в NH4+-форме (содержание оксида натрия 0,1 мас.%) с мольным отношением SiO2/Al2O3, равным 80.

Пример 12 (по прототипу)

Катализатор готовят по примеру 4, но используют цеолит группы пентасилов в NH4+-форме (содержание оксида натрия 0,1 мас.%) с мольным отношением SiO2/Al2O3, равным 80.

Пример 13.

Катализатор готовят по примеру 1, но промотирующие металлы в виде солей вносят в катализатор при замесе.

Пример 14 (по прототипу).

Катализатор готовят по примеру 4, но промотирующие металлы в виде солей вносят в катализатор при замесе.

Пример 15.

Катализатор готовят по примеру 1, но катализатор дополнительно обрабатывают водяным паром. Для этого гранулы после прокаливания помещают в реактор и обрабатывают 100%-ным водяным паром в течение 6 часов при температуре 500oC, подавая в реактор воду со скоростью 1г H2O на 1 г катализатора в 1 мин.

Пример 16 (по прототипу).

Катализатор готовят по примеру 4, но после прокаливания гранулы катализатора обрабатывают водяным паром, как в примере 15.

Пример 17.

Катализатор готовят по примеру 1, но вместо смеси четырех азотнокислых солей редкоземельных элементов (Ce, La, Nd, Pr) в пропиточный раствор добавляют только соли Ce и La в соотношении 1:1 по массе в расчете на оксиды (CeO2 и La2O3).

Пример 18 (сравнительный).

Катализатор готовят по примеру 1, но нитрат железа в пропиточный раствор не добавляют.

Получают 100 г катализатора следующего состава, мас.%:

Цеолит - 65

ZnO - 2,0

Σ (РЗЭ)2O3 - 2,0

MgO - 0,5

γ Al2O3 - Остальное до 100%

Пример 19 (сравнительный).

Катализатор готовят по примеру 1, но нитрат магния в пропиточный раствор не добавляют.

Получают 100 г катализатора следующего состава, мас.%:

цеолит - 65

ZnO - 2,0

Σ (РЗЭ)2)O3 - 2,0

Fe2O3 - 0,1

γ -Al2O3 - Остальное до 100%

Пример 20.

Катализатор готовят по примеру 1, но берут 44 г цеолита группы пентасилов в NH4-форме, 1,44 г Zn(NO3)2 • 6H20, 1,5 мл раствора концентрата азотнокислых солей редкоземельных элементов, 0,025 г Fe(NO3)3•9H2O, 0,06 г Mg(NO3)2•6H2O и 296,4 г водной лепешки (ППП = 80 мас.%) гидроксида алюминия.

Получают 100 г катализатора следующего состава, мас.%:

Цеолит - 40

ZnO - 0,4

Σ (РЗЭ)2O3 - 0,3

Fe2O3 - 0,01

MgO - 0,01

γ -Al2O3 - Остальное до 100%

Пример 21 (сравнительный).

Катализатор готовят по примеру 4, но берут 44 г цеолита группы пентасилов в NH4+-форме, 1,44 г Zn(NO3)2•6H2O, 1,5 мл раствора концетрата азотнокислых солей редкоземельных элементов, 5 мл водного раствора H3PO4, содержащего 0,65 г H3PO4 и 295,8 г водной лепешки (ППП = 80 мас.%) гидроксида алюминия.

Получают 100 г катализатора следующего состава, (мас.%):

Цеолит - 40

ZnO - 0,4

Σ (РЗЭ)2O3 - 0,3

P2O5 - 0,5

γ -Al2O3 - Остальное до 100%

Пример 22.

Катализатор готовят по примеру 1, но берут 88 г цеолита группы пентасилов в NH4+-форме, 14,6 г Zn(NO3)2•6H2O, 1,5 мл раствора концентрата азотнокислых солей редкоземельных элементов, 5 г Fe(NO3)3•9H20, 12 г Mg(NO3)2•6H2O и 45 г водной лепешки (ППП=80 мас.%) гидроксида алюминия.

Получают 100 г катализатора следующего состава, мас.%:

Цеолит - 80

ZnO - 4,0

Σ (РЗЭ)2O3 - 0,3

Fe2O3 - 2,0

MgO - 2,0

γ -Al2O3 - Остальное до 100%

Пример 23 (сравнительный).

Катализатор готовят по примеру 4, но берут 88 г цеолита группы пентасилов в NH4+-форме, 14,6 г Zn(NO3)2•6H2O, 15 мл раствора концентрата азотнокислых солей редкоземельных элементов, 20 мл водного раствора H3PO4, содержащего 2,6 г H3PO4 и 55 г водной лепешки (ППП=80 мас.%) гидроксида алюминия.

Получают 100 г катализатора следующего состава, мас.%:

Цеолит - 80

ZnO - 4,0

Σ (РЗЭ)2O3 - 3,0

P2O5 - 2,0

γ -Al2O3 - Остальное до 100%

Пример 24.

Катализатор готовят по примеру 1, но вместо гидроксида алюминия берут кремнезоль.

Получают 100 г катализатора следующего состава, мас.%:

Цеолит - 65

ZnO - 2,0

Σ (РЗЭ)2O3 - 2,0

Fe2O3 - 0,5

MgO - 0,5

SiO2 - Остальное до 100%

Пример 25 (по прототипу).

Катализатор готовят по примеру 4, но вместо гидроксида алюминия берут кремнезоль.

Получают 100 г катализатора следующего состава, мас.%:

Цеолит - 65

ZnO - 2,0

Σ (РЗЭ)2O3 - 2,0

P2O5 - 1,0

SiO2 - Остальное до 100%

Пример 26.

Катализатор готовят по примеру 1, но вместо гидроксида алюминия берут синтетический алюмосиликат (Al2O3 - 9 мас.%; SiO2 - 91 мас.%; Na2O < 0,1 мас.%)

Получают 100 г катализатора следующего состава, мас.%:

Цеолит - 65

ZnO - 2,0

Σ (РЗЭ)2O3 - 2,0

Fe2O3 - 0,5

MgO - 0,5

Синтетический алюмосиликат - Остальное до 100%

Пример 27 (по прототипу).

Катализатор готовят по примеру 4, но вместо гидроксида алюминия берут синтетический алюмосиликат (Al2O3 - 9 мас.%; SiO2 - 91 мас.%; Na2O < 0,1 мас.%)

Получают 100 г катализатора следующего состава, мас.%:

Цеолит - 65

ZnO - 2,0

Σ (РЗЭ)2O3 - 2,0

P2O3 - 1,0

Синтетический алюмосиликат - Остальное до 100%

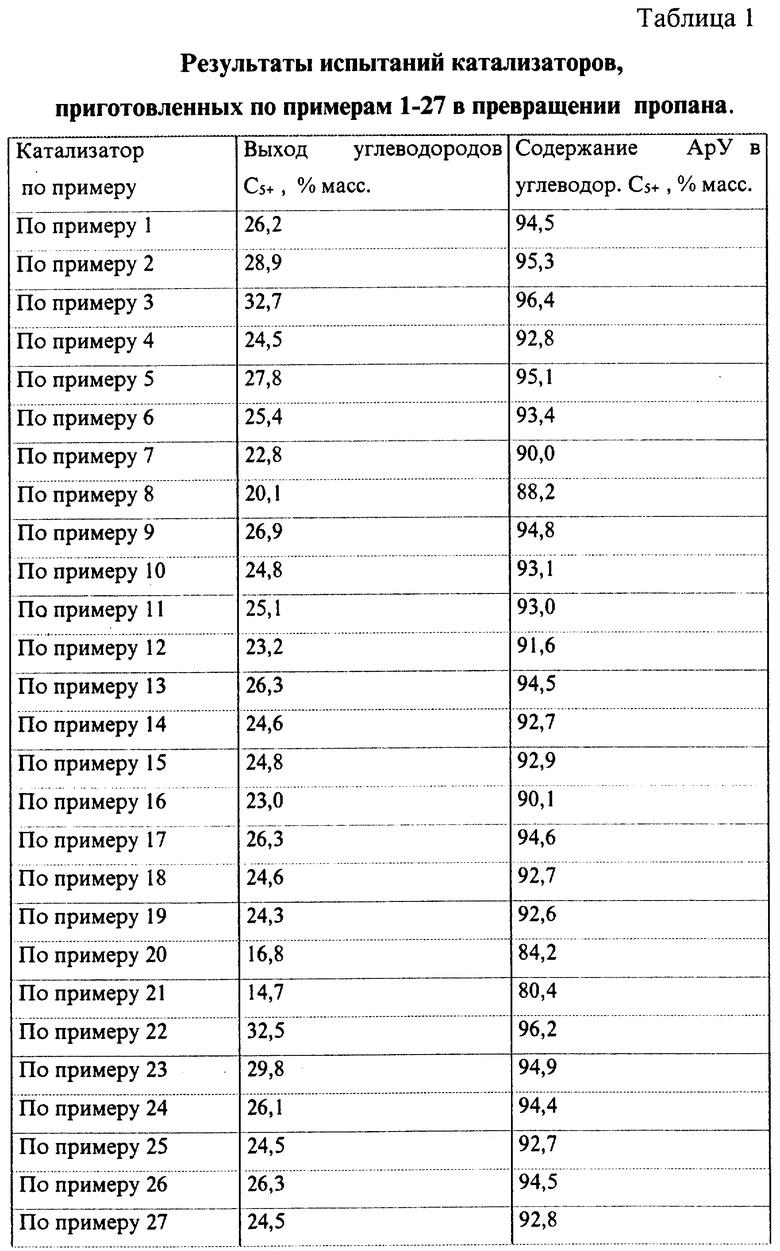

Образцы катализаторов, приготовленные по примерам 1-27, испытывали в реакции превращения пропана в ароматические углеводороды. Испытания проводили на проточной пилотной установке с загрузкой катализатора 50 см3.

Условия испытаний:

Температура, oC - 540

Давление, МПа - 0,4

Объемная скорость подачи сырья (по жидкости), ч-1 - 1,0

Время испытаний, ч - 6

Анализ сырья и продуктов - хроматографический.

В табл. 1 представлены результаты испытаний катали заторов, приготовленных по примерам 1-27.

Как видно из табл. 1, образцы катализаторов, приготовленных в соответствии с предлагаемым изобретением (т.е. содержащие в своем составе в качестве металлического промотора наряду с оксидом цинка и смесью оксидов редкоземельных элементов оксиды железа (III) и магния), обеспечивают больший выход жидких углеводородов C5+ при превращении пропана. На этих образцах выше также содержание ароматических углеводородов в жидких продуктах реакции.

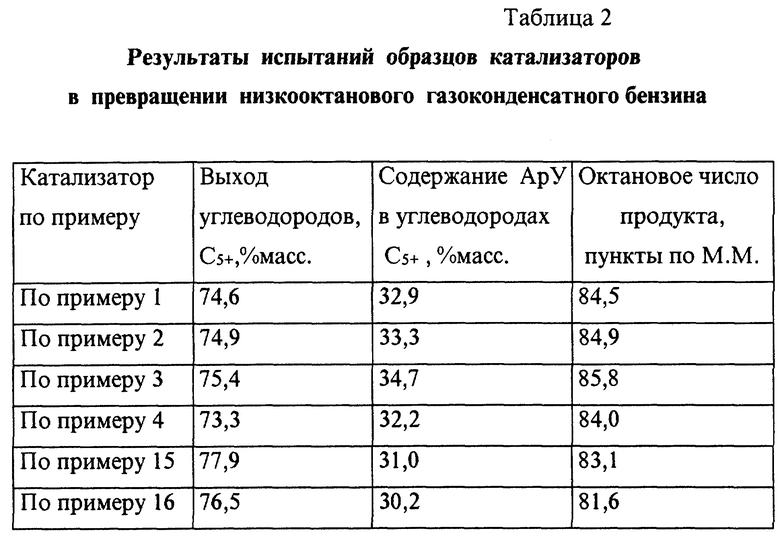

Образцы катализаторов, приготовленные по примерам 1-4 и 15, 16, были испытаны в реакции превращения низкооктанового (О.ч. = 52 пункта по М.М.) газоконденсатного бензина, имевшего следующий состав, мас.%:

Пропан - 0,24

Н-бутан - 1,96

Пентаны - 8,63

Σ и- и ц-гексан - 17,49

Н-гексан - 8,21

Σ и- и ц-гептан - 20,29

Н-гептан - 7,15

Σ и- и ц-октан - 13,05

Н-октан - 2,47

Σ и- и ц-нонан - 5,31

Н-нонан - 0,7

Σ и- и ц-декан - 3,79

Н-декан - 1,51

Ундекан - 5,15

Σ ароматических углеводородов C6-C12 - 4,05

Испытания проводили на проточной пилотной установке с загрузкой катализатора 50 см3.

Условия испытаний:

Температура, oC - 430

Давление, МПа - 1,5

объемная скорость подачи сырья (по жидкости), ч-1 - 1,5

В табл. 2 приведены результаты проведенных испытаний.

Как видно из табл. 2, найденные тенденции сохраняются и при превращении низкооктанового бензина. На образцах, приготовленных в соответствии с изобретением, больше выход углеводородов C5+ при превращении алифатических углеводородов C2 - C12, больше содержание в них ароматических углеводородов и, как следствие, октановое число жидких продуктов.

Изобретение может быть использовано в нефтепереработке, а именно для переработки отходящих нефтезаводских газов, для получения ароматического концентрата из ШФЛУ и попутных нефтяных газов, для повышения октановых характеристик низкооктановых прямогонных или газоконденсатных бензинов. Описывается новый катализатор превращения алифатических углеводородов C2-C12 высокооктановый компонент бензина или концентрат ароматических углеводородов, содержащий высокремнеземный цеолит группы пентаксилов с мольным отношением SiO2/Al2O3 = 20-80 и остаточным содержанием оксида натрия не более 0,4 мас. %, оксид цинка, смесь двух или более оксидов редкоземельных элементов, выбранных из группы Ce, La, Nd, Pr, связующий компонент (γ - Al2O3, кристаллическая двуокись кремния, синтетический алюмосиликат, глина, двуокись циркония и др. ). Отличается катализатор тем, что дополнительно содержит оксиды железа (III) и магния при следующем соотношении компонентов, мас.%: цеолит 40-80; ZnO - 0,4-4,0; Σ(РЗЭ)2O3 - 0,3-3,0; Fe2O3 - 0,01-1,0; MgO - 0,01-1,0; связующий компонент - остальное до 100%. Данный состав катализатора обеспечивает повышение выхода жидких C5+ углеводородов и повышение содержания в них ароматических углеводородов. Изобретение может быть легко реализовано в промышленном производстве катализатора без дополнительных затрат. 1 з.п. ф-лы, 2 табл.

Цеолит - 40 - 80

ZnO - 0,4 - 4,0

Σ(РЗЭ)2O3 - 0,3 - 3,0

Fe2O3 - 0,01 - 1,0

MgO - 0,01 - 1,0

Связующий компонент - Остальное

2. Катализатор по п.1, отличающийся тем, что он содержит галлий.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Дорожная спиртовая кухня | 1918 |

|

SU98A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| EP 0 191 210 A1, 20.08.1986. | |||

Авторы

Даты

2001-08-20—Публикация

1999-12-24—Подача