сл

го

Ю

сл

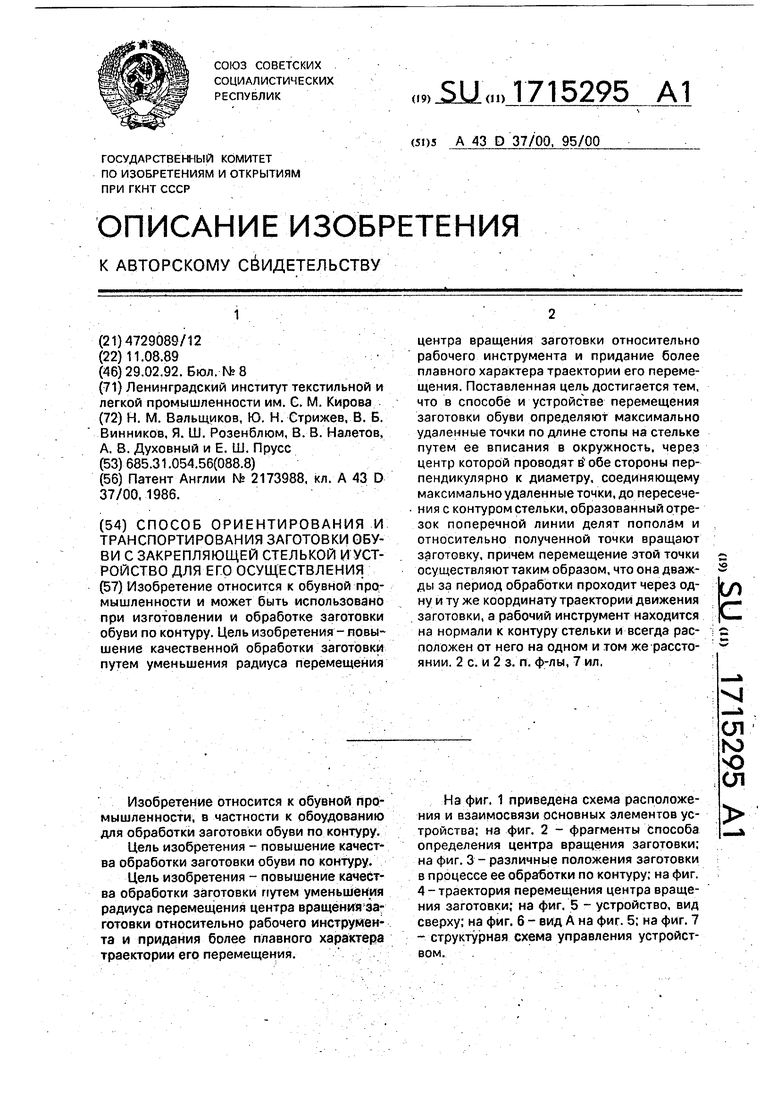

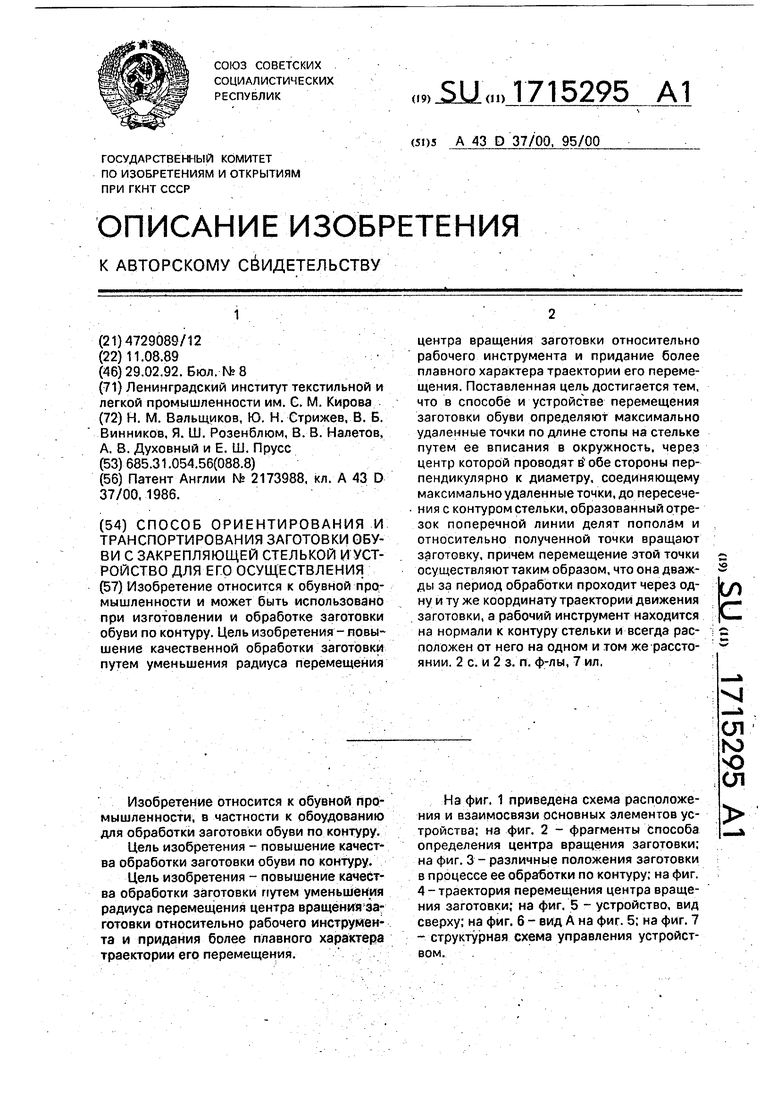

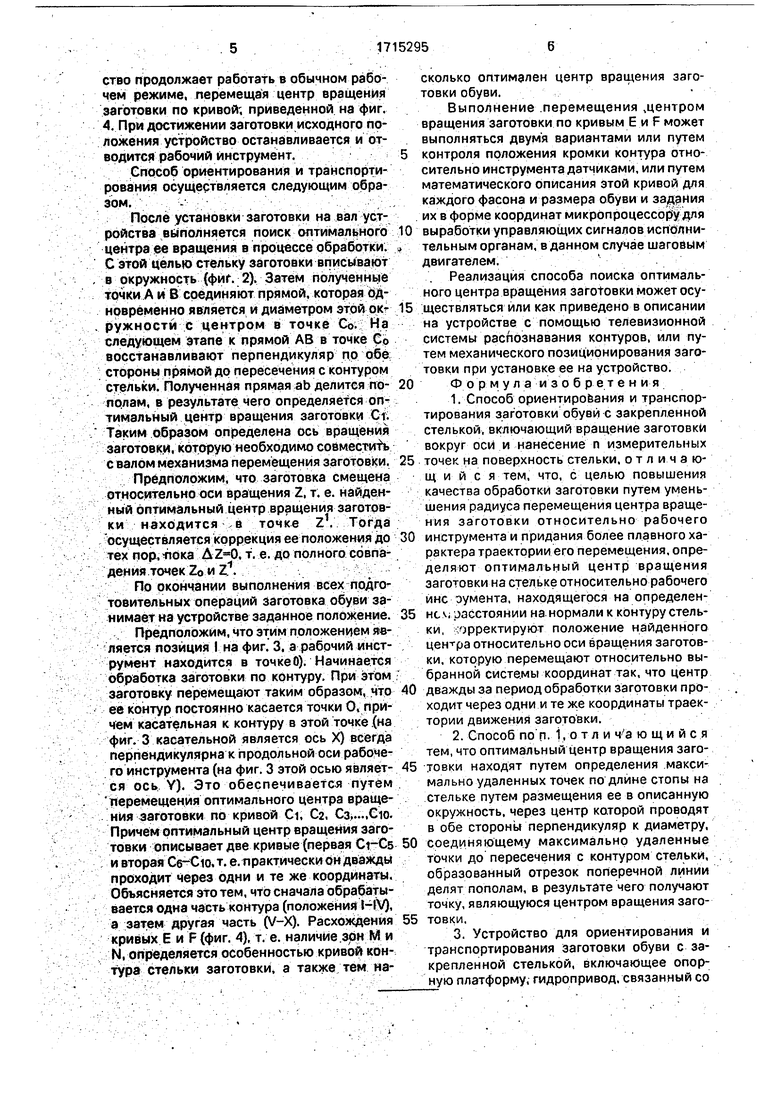

Устройство состоит из механизма 1 для перемещения заготовки 2, осветителя 3, телевизионной камеры 4 схемы 5 сравнения, блока 6 управления движением заготовки, блока 7-управления шаговыми двигателями и механизма 8 коррекции положения заготовки. Последний в зависимости от состава устройства может отсутствовать.

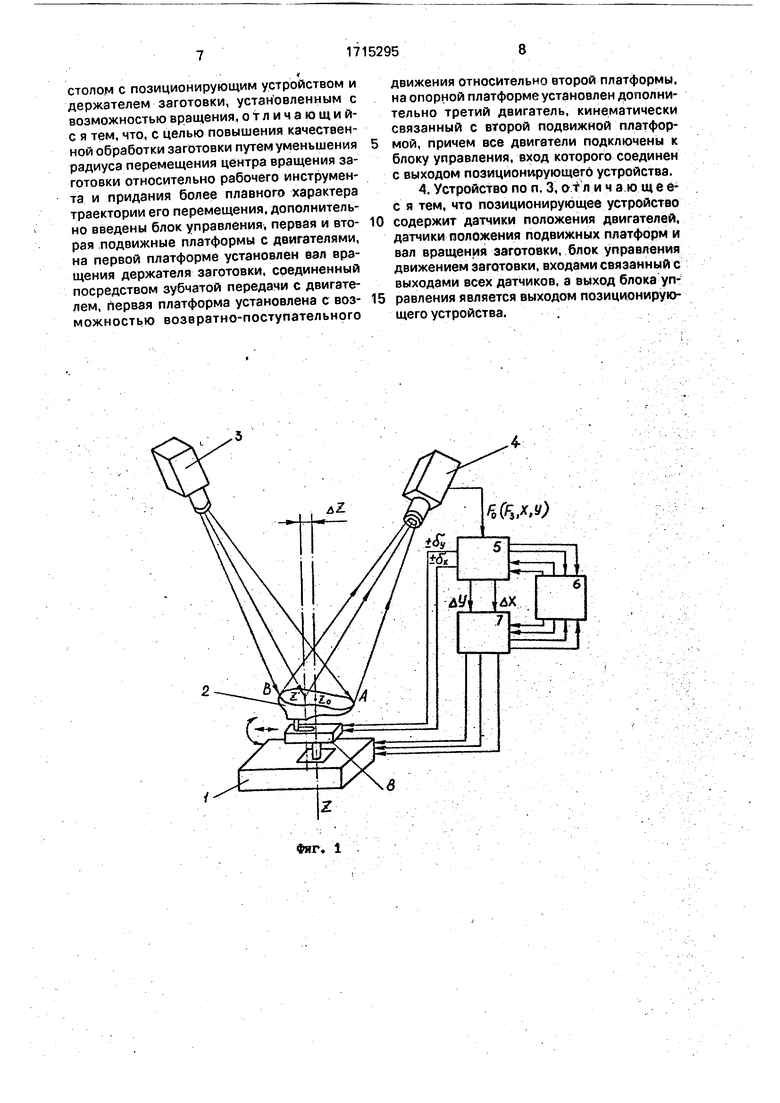

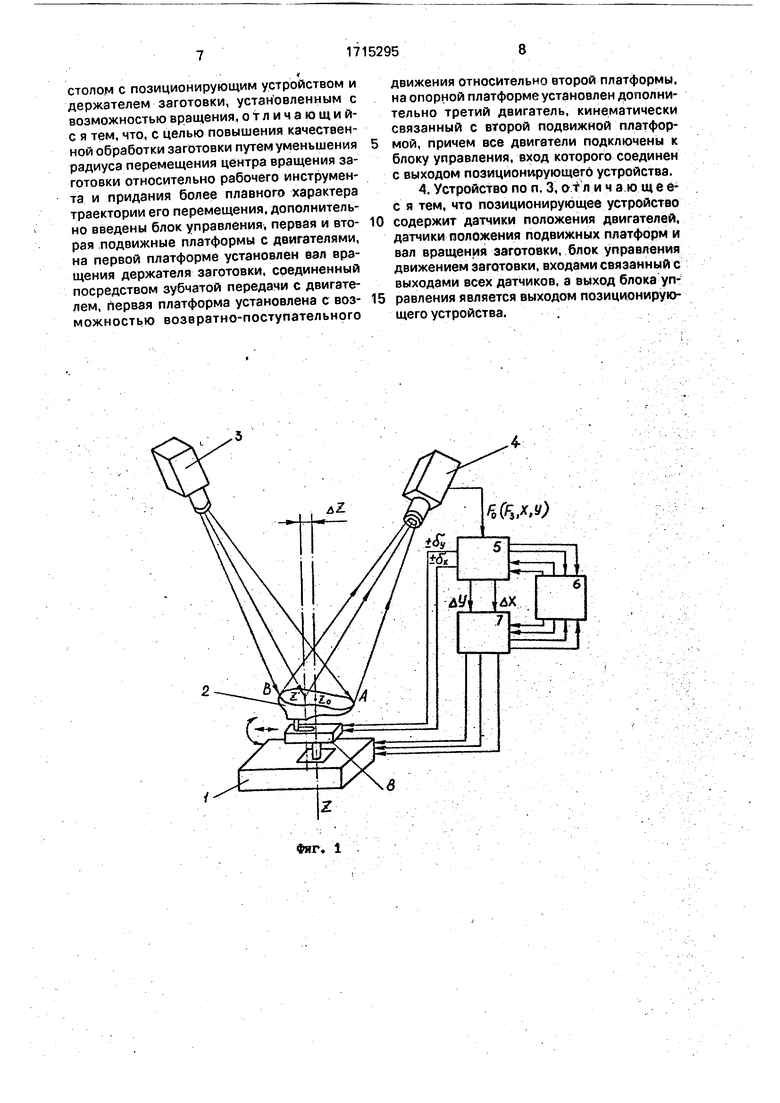

Механизм 1 для перемещения заготовки 2 состоит из шаговых двигателей 9, 11 и 15, закрепленных соответственно на подвижных платформах 10, 18, и опорной платформе 14. Шаговый двигатель 9, установленный на подвижной платформе 18, вращает вал 20 с помощькЗ конических зубчатых колес 21, 24 и зубчатых колес 22, установленных в подшипниковых опорах 23. Шаговый двигатель 11, соединенный через муфту 12с ходовым винтом 13, обеспечиваЪт возвратно-поступательное движение платформы 18 по оси X (фиг. 5), а шаговый двигатель 15 с помощью муфты 16 и ходового винта 17 - платформы 10 по оси У. Ходовые винты 13 и 17 снабжены опорными подшипниками 19, обеспечивающими их фиксацию относительно подвижных платформ 10 и 18. Перемещение платформ 10 и 18, снабженных роликами 25, осуществляется по направляющим 26, которые закреплены для платформы 10 на опорной платформе 14, а для платформы 18 на подвижной платформе 10. Шаговые двигатели 9,11 и 15 подключены к блоку 7 управления, соединенному посредством устройства свя. зи с объектом (УСО) 29 с микропроцессором 30, к которому подключено устройство 31 ввода-вывода информации

Блоки 27-31 в совокупности представляют собой позиционирующее устройство. К входам устройства связи с объектом 29 подключены также датчики 27. контролирующие положение шаговых двигателей 9, 11 и 15, и датчики 28 регистрирующие положение подвижных платформ 10 и 18 и вала 20. вращения заготовки.

Устройство, реализующее предлагаемый способ ориентирования и транспортирования заготовки обуви, работает следующим образом.

После установки заготовки 2 на вал механизма 8 коррекции включаются осветитель 3 и телевизионная камера 4. Выполняется обработка полученного изображения с целью повышения его контрастности. Для достижения этой цели изображение подвергают дискретизации и квантованию, а полученные данные вводят в микропроцессор 30, где осуществляется их обработка с одновременной выдачей сигналов на коррекцию положения заготовки 2.

В схеме 5 сравнения производится выработка сигналов на согласование положения заготовки 2 по оси абсцисс ± и по оси ординат

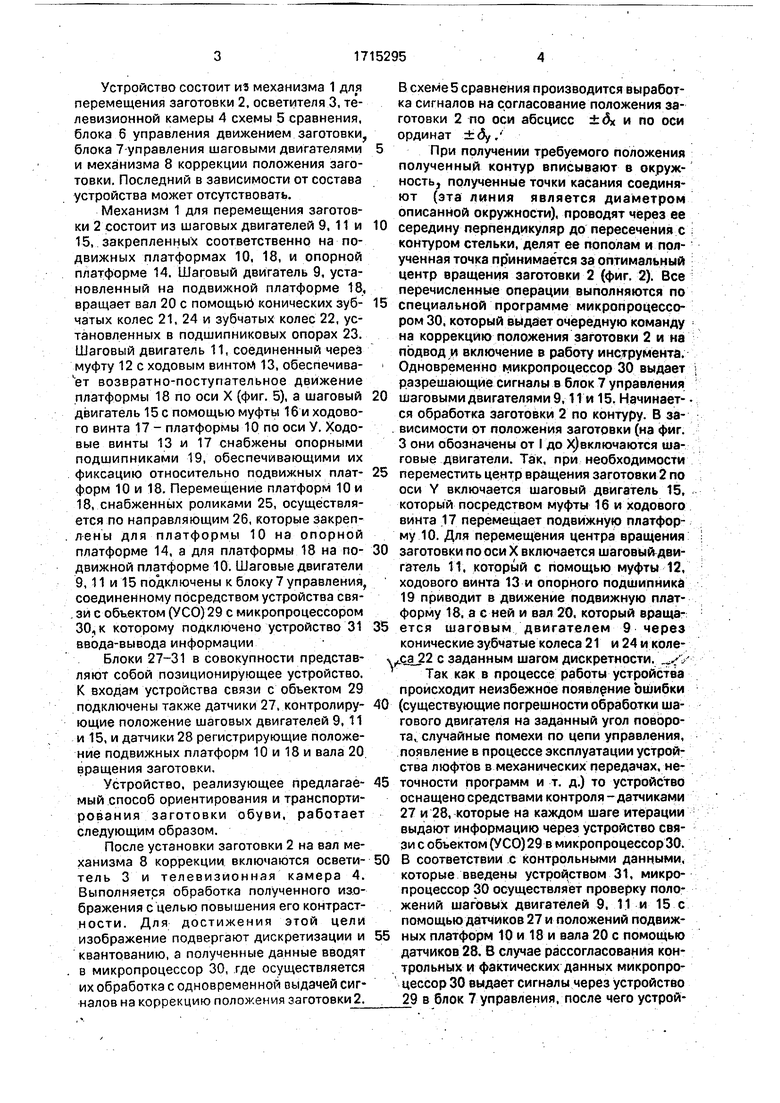

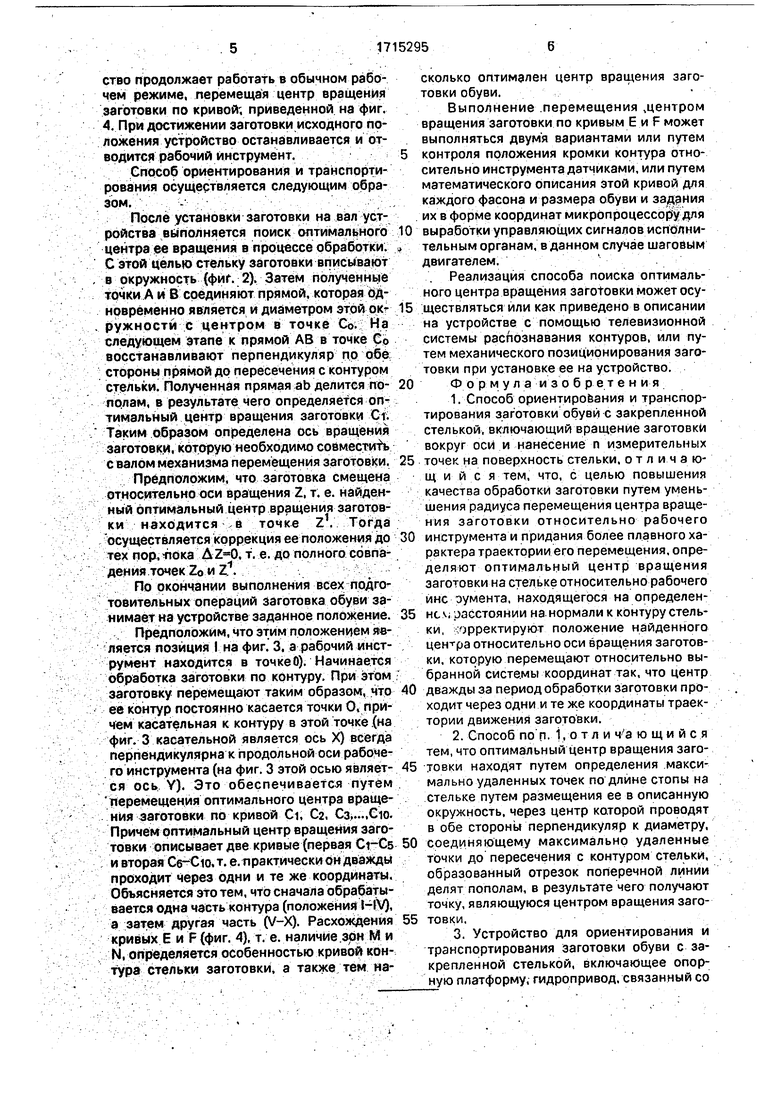

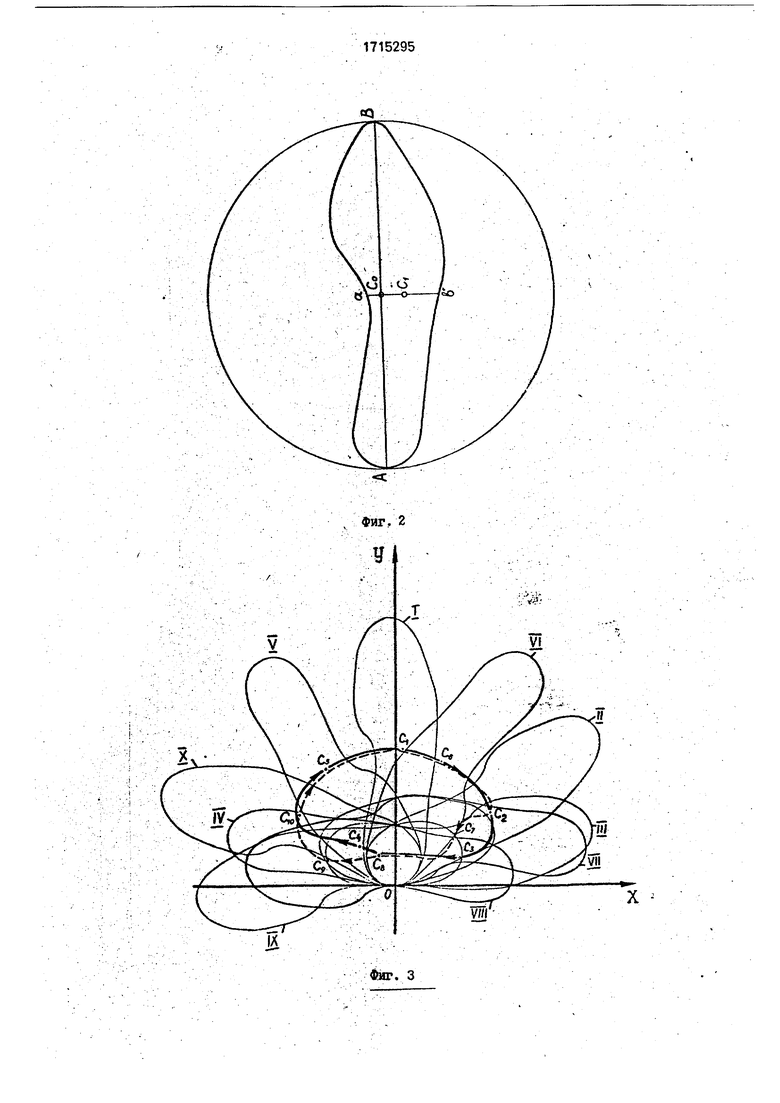

При получении требуемого положения полученный контур вписывают в окружность, полученные точки касания соединяют (эта линия является диаметром описанной окружности), проводят через ее середину перпендикуляр до пересечения с контуром стельки, делят ее пополам и полученная точка принимаемся за оптимальный центр вращения заготовки 2 (фиг. 2). Все перечисленные операции выполняются по специальной программе микропроцессором 30, который выдает очередную команду на коррекцию положения заготовки 2 и на подвод Д1 включение в работу инструмента. Одновременно микропроцессор 30 выдает разрешающие сигналы в блок 7 управления шаговыми двигателями 9,11 и 15, Начинает-. ся обработка заготовки 2 по контуру. В зависимости от положения заготовки (на фиг. 3 они обозначены от Где Х)включаются шаговые двигатели. Так, при необходимости переместить центр вращения заготовки 2 по оси У включается шаговый двигатель 15, который посредством муфты 16 и ходового винта 17 перемещает подвижну р платформу 10. Для перемещения центра вращения заготовки по оси X включается шаговый двигатель 11, который с помощью муфты 12, ходового винта 13 и опорного подшипника 19 приводит в движение подвижную платформу 18. а с ней и вал 20, который враща ется шаговым двигателем 9 через конические зубчатые колеса 21 и 24 и кояе, с заданным шагом дискретности. ...v Так как в процессе работы устройства происходит неизбежное появление ошибки 0 (существующие погрешности обработки шагового двигателя на заданный угол поворота,, случайные помехи по цепи управления, появление в процессе эксплуатации устройства люфтОв в механических передачах, неточности программ и т. д.) то устройство оснащено средствами контроля -датчиками 27 и 28, которые на каждом шаге итерации выдают информацию через устройство связи с объектом (УСО) 29 в микропроцессор 30. В соответствии с контрольными данными, которые введены устройством 31, микропроцессор 30 осуществляет проверку положений шаговых двигателей 9, 11 и 15 с помощью датчиков 27 и положений подвижных платформ 10 и 18 и вала 20 с помощью датчиков 28. В случае рассогласования контрольных и фактических данных микропроцессор 30 выдает сигналы через устройство 29 в блок 7 управления, после чего устройство продолжает paOoratb в обычном рабочем режиме, перемещая центр вращения заготовки по кривой; приведенной на фиг. 4. При достижении заготовки исходного положения устройство останавливается и отводится рабочий инструмент.

Способ ориентирования и транспортирования осуществляется следующим о 5разом.

После установки заготовки на вал устройства выполняется поиск оптимального центра ее вращения в процессе обработки. С этой целью стельку заготовки вписывают в окружность {фиг. 2). Затем полученное точки А и В соединяют прямой, которая одновременно является и диаметром этой окружностй с центром в точке Со. На следующем этапе к прямой АВ в точке Со восстанавливают перпендикуляр по обе стороны прямой до пересечения с контуром стельки. Полученная прямая аЬ делится пополам, в результате чего определяется оптимальный центр вращения заготовки Ст. Таким образом определена ось вращения заготовки, которую необходимо совместись с валом механизма перемещения заготовки.

Предположим, что заготовка смещена относительно оси вращения Z, т. е. найденный оптимальный центр вращения заготовки находится .в точке 2 Тогда осуществляется коррекция ее положения до тех пор,-пока , т. е. до полного совпадения точек Zo и Z.

По окончании выполнения всех подготовительных операций заготовка обуви заяимает на устройстве заданное положение.

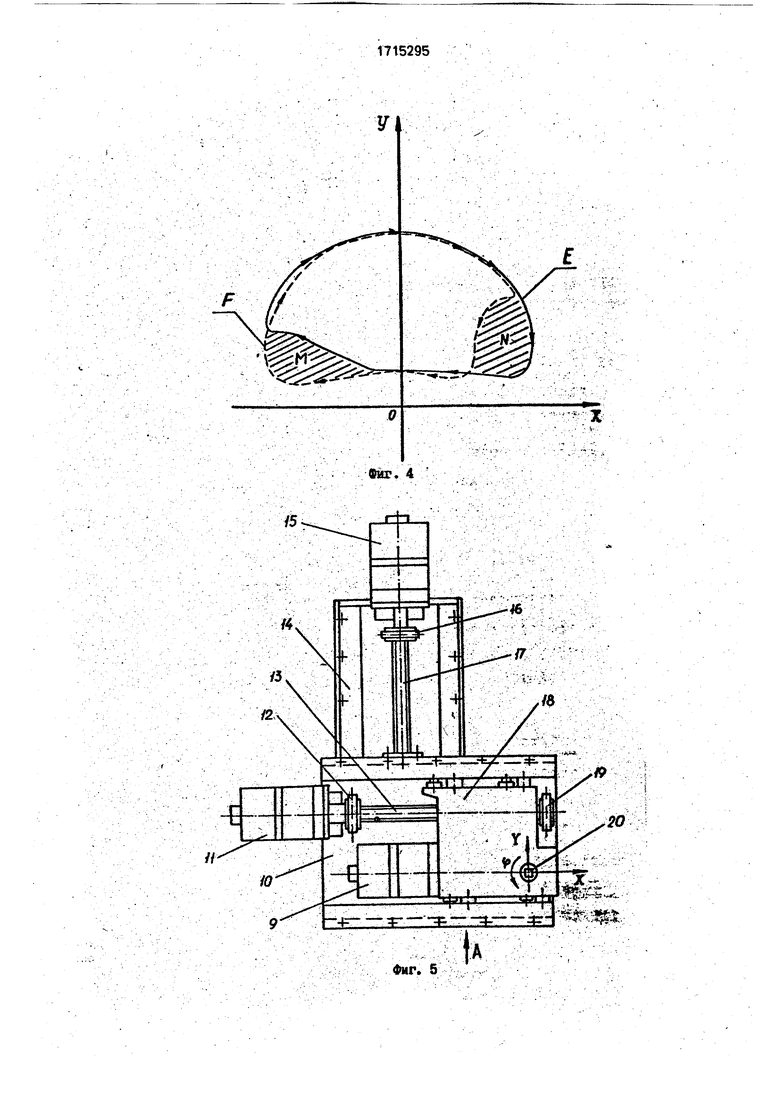

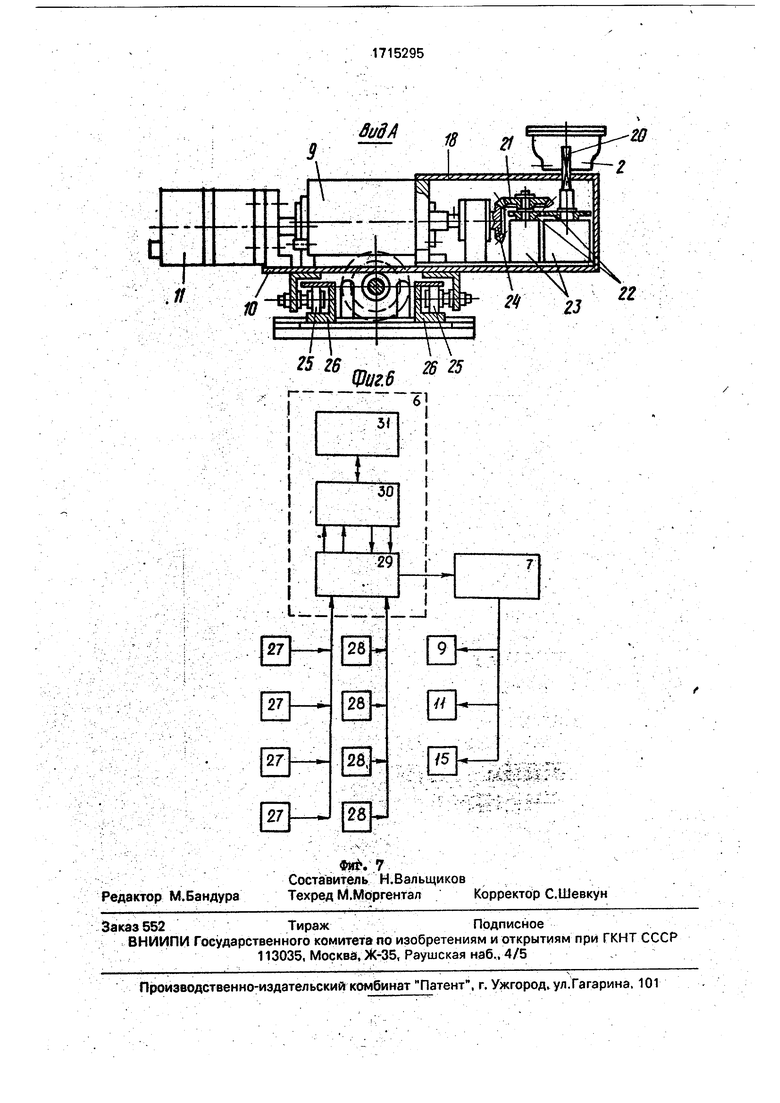

Предположим, что этим положением в ляется позиция I на фиг. 3, а рабочий инструмент находится в точке 0). Начинается обработка заготовки по контуру. При этом заготовку перемещают таким образом, что ее контур постоянно касается точки О причем касательная к контуру в этой точке (на фиг. 3 касательной является ось X) всегда перпендикулярна к Продольной оси рабочего инструмента (на фиг. 3 этой осью является ось Y). Это обеспечивается путём перемещения оптимального центра вращения заготовки по кривой Ci, С2, Сз,....С10. Причем оптимальный центр вращения 3airoтовки Описывает две кривые (первая Ct-Cs и вторая Сб-Сю, т. е.т1рактически ori двамады проходит через одни и те же координаты. Объясняется это тем, что сначала обра атывается одна часть контура (положения I-IV), а затем другая часть (V-X). Расхозкдения кривых Е и F (фиг. 4), т. е. наличие .зон М и N, определяется особенностью кривой контура стельки заготовки, а также тем насколько оптимален центр вращения заготовки обуви.

Выполнение .перемещения центром вращения заготовки по кривым Е и F может выполняться двумя вариантами или путем контроля положения кромки контура относительно инструмента датчиками, или путем математического описания этой кривой для каждого фасона и размера обуви и задрния их в форме координат микропроцессору для выработки управляющих сигналов исполнительным органам, в данном случае шаговым двигателем.

. Реализация способа поиска оптимального центра вращения заготовки может осуществляться или как приведено в описании на устройстве с помощью телевизионной системы распознавания контуров, или путем механического позиционирования заготовки при установке ее на устройство.

Фор мул а и 3 о б ре т е н и я

1.Способ ориентирования и транспортирования заготовки обуви с закрепленной стелькой, включающий вращение заготовки вокруг оси и нанесение п измерительных точек на поверхность стельки, отличающ и и с я тем, что, с целью повышения качества обработки заготовки путем уменьшения радиуса перемещения центра вращения заготовки относительно рабочего инструмента и придания более плавного характера траекторииего перемещения, определяют оптимальный центр вращения заготовки на стельке относительно рабочего инс оумента. находящегося на определенHt i расстоянии на нормали к контуру стельки, чорректируют положение найденного центра относительно оси вращения заготовки, которую перемещают относительно выбранной системы координат так, что центр дважды за период обработки заготовки проходит через одни и те же координаты траектории движения Заготовки.

2.Способ по п. 1, о т л и ю щ и и с я тем, что оптимальный центр вращения заготовки находят путем определения максимально удаленных точек по длине стопы на стельке путем размещения ее в описанную окружность, через центр которой проводят в обе стороны перпендикуляр к диаметру, соединяющему максимально удаленные точки до пересечения с контуром стельки, образованный отрезок поперечной линии делят пополам, в результате чего получают точку, являющуюся центром вращения заготовки.

3.Устройство для ориентирования и транспортирования заготовки обуви с закрепленной стелькой, включающее опорную платформу, гидропривод, связанный со

столо,м с позиционирующим устройством и держателем заготовки, установленным с возможностью вращения, отличающийс я тем, что, с целью повышения качественной обработки заготовки путем уменьшения радиуса перемещения центра вращения заготовки относительно рабочего инструмента и придания более плавного характера траектории его перемещения, дополнительно введены блок управления, первая и вторая подвижные платформы с двигателями, на первой платформе установлен вал вращения держателя заготовки, соединенный посредством зубчатой передачи с двигателем, Лервая платформа установлена с возможностью возвратно-поступательного

движения относительно второй платформы, на опорной платформе установлен дополнительно третий двигатель, кинематически связанный с второй подвижной платформой, причем все двигатели подключены к блоку управления, вход которого соединен с выходом позиционмрующегб устройства. 4. Устройство по п. 3, at л и ч а.ю щеёс я тем, что позиционирующее устройство содержит датчики положения двигателей, датчики положения подвижных платформ и вал вращения заготовки, блок управления движением заготовки, входами связанный с выходами всех датчиков, а выход блока управления является выходом позиционирующего устройства..

| название | год | авторы | номер документа |

|---|---|---|---|

| Машина для затяжки заготовки обуви на колодку | 1987 |

|

SU1412719A1 |

| Устройство для измерения давления по опорной поверхности стопы и профилирования стельки | 1988 |

|

SU1658997A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕЛЬКИ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ОБРАЗА ПОДОШВЫ | 2009 |

|

RU2485889C2 |

| СТАНОК ДЛЯ УСТАНОВКИ ИНСТРУМЕНТА ОТНОСИТЕЛЬНО ЗАГОТОВКИ | 1990 |

|

RU2076020C1 |

| ИНДИВИДУАЛИЗИРОВАННОЕ ДЛЯ ПАЦИЕНТА ПОЗИЦИОНИРОВАНИЕ И ОРИЕНТИРОВАНИЕ ХИРУРГИЧЕСКИХ ИНСТРУМЕНТОВ ПРИ РАЗМЕЩЕНИИ ПРОХОДОВ | 2012 |

|

RU2662872C2 |

| УСТРОЙСТВО ДЛЯ РЕЗКИ РЫБНОГО ФИЛЕ | 2015 |

|

RU2599622C1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ДЕФОРМАЦИИ И БОЛЕВОГО ПОРОГА СЖАТИЯ БОКОВОЙ ПОВЕРХНОСТИ СТОПЫ | 2014 |

|

RU2584115C2 |

| АВТОМАТИЗИРОВАННОЕ УСТРОЙСТВО ОБРАТНОГО ХОДА ДЛЯ ПЛАЗМЕННОЙ ОБРАБОТКИ ОБУВНЫХ ЗАГОТОВОК | 2016 |

|

RU2628988C1 |

| Роботизированный комплекс для создания строительных элементов на космическом объекте | 2017 |

|

RU2670836C9 |

| Измерительная обувная колодка | 2018 |

|

RU2686201C1 |

Изобретение относится к обувной промышленности и может быть использовано при изготовлении и обработке заготовки обуви по контуру. Цель изобретения- повышение качественной обработки заготовки путем уменьшения радиуса перемещенияцентра вращения заготовки относительно рабочего инструмента и придание более плавного характера траектории его перемещения. Поставленная цель достигается тем, что в способе и устройстве перемещения заготовки обуви определяют максимально удаленные точки по длине стопы на стельке путем ее вписания в окружность, через центр которой проводят в^обе стороны перпендикулярно к диаметру, соединяющему максимально удаленные точки, до пересечения с контуром стельки, образованный отрезок поперечной линии делят пополам и относительно полученной точки вращают заготовку, причем перемещение этой точки осуществляют таким образом, что она дважды за период обработки проходит через одну и ту же координату траекторий движения заготовки, а рабочий инструмент находится на нормали к контуру стельки и всегда расположен от него на одном и том же расстоянии. 2 с. и 2 з. п. ф-лы. 7 ил.

Фиг, 1

4

Фиг, 2

Фиг. 3

15

W,

/3.

/2.V

:--y: ; . - . ,,....-/r;- :/.::

;V

,У8

-fa --{--f, -.-tb-r- - tyt -Щ

vl J II1/.

Фиг. 5

| ЛЕКАРСТВЕННАЯ КОМПОЗИЦИЯ ДЛЯ ЛОКАЛЬНОГО ЛЕЧЕНИЯ ДОБРОКАЧЕСТВЕННЫХ ОПУХОЛЕЙ И ПРЕДРАКОВЫХ ЗАБОЛЕВАНИЙ КОЖИ | 2000 |

|

RU2173988C1 |

| кл | |||

| Зубчатое колесо со сменным зубчатым ободом | 1922 |

|

SU43A1 |

Авторы

Даты

1992-02-28—Публикация

1989-08-11—Подача