15

шэ

«Г

13

Изобретение относится к порошковой металлургии, а именно к получению металлических порошков путем распыления расплава ультразвуком.

Целью изобретения является получение порошков заданного состава и увеличение срока службы волновода-распылителя.

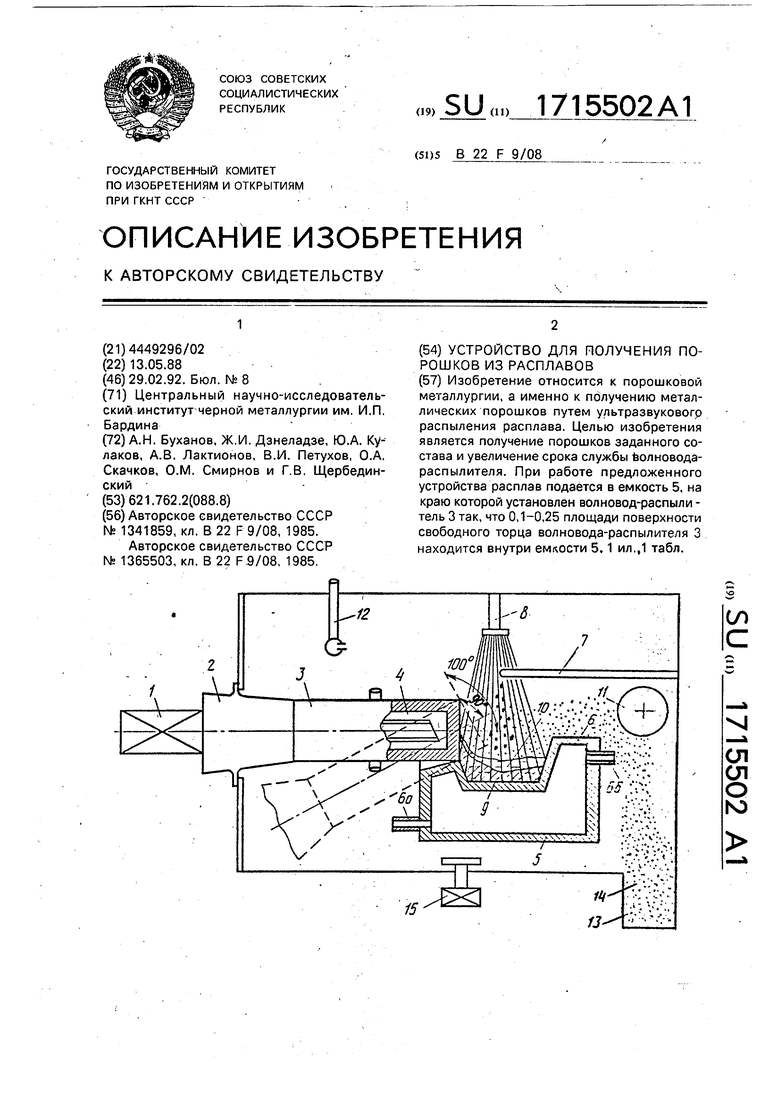

На чертеже представлено устройство, общий вид.

Устройство содержит источник ультразвуковых колебаний (преобразователь) 1, жестко и последовательно соединенные с ним концентратор 2 и резонансный волновод-распылитель 3 с изолированной от ультразвуковой колебательной системы трубкой 4 для подачи охладителя в волновод-распылитель, ескость 5 с двойными стенками и штуцерами 6 (а, б) для подачи и отвода охладителя, оправляемую расходуемую заготовку 7, источник теплового излучения 8, слой закристаллизовавшегося металла 9, слой расплава 10, теплопроводный экран 11; газовые коллекторы 12, приемный бункер 13, продукты распыления 14 и средства для регулирования рабочего давления в камере 15.

Устройство работает следующим образом.

В камере распыления создается вакуум с остаточным давлением не более 0,101 Па. При поступлении на обмотку возбуждения переменного напряжения резонансной частоты, излучающие торцы преобразователя 1 начинают совершать.колебания с ультразвуковой частотой, например 19,8 кГц. Колебания рабочего торца преобразователя усиливаются концентратором 2 ультразвуковых колебаний и передаются волноводу- распылителю 3, установленному в емкости 5 с двойными стенками так, что 0,1-0,25 площади поверхности свободного торца волновода-распылителя 3 находится внутри емкости 5.

Одновременно с возбуждением ультразвуковых колебаний в преобразователе 1 включается подача охладителя в волновод- распылитель 3 по трубке 4, отвод которого производится по промежутку между стенками внутреннего канала волновода-распылителя 3 и трубки 4 и далее через отверстие, выполненное в ультразвуковой колебательной системе и находящейся вне камеры (не показано). Подача охладителя в емкость 5 с двойными стенками осуществляется через штуцер 6, а отвод охладителя через штуцер 66. После подачи охладителя в волновод- распылитель и емкость с двойными стенками включается источник 8 теплового излучения, сфокусированный внутрь емкости с двойными стенками и торец волновода-распылителя. Одновременно с включением источйика теплового излучения с помощью специального механизма (привод которого на чертеже условно не показан)

осуществляется подача оплавляемой расходуемой заготовки 7 в зону нагрева, свободный конец которой располагают над емкостью 5.

В зоне нагрева свободный конец заго0 товки расплавляется и капли расплава падают в емкость с двойными стенками и заполняют ее так, что 0,1-0,25 площади торца волновода-распылителя погружается в расплав. При этом в нижней части емкости

5 образуется слой 9 закристаллизовавшегося металла, а сверху слой 10 расплава, который постоянно подогревается источником 8 теплового излучения и находится в перегретом состоянии (на 50-100°С выше температуры

0 плавления). Потом производится выбор скорости подачи заготовки в зону нагрева так, чтобы емкость не переполнялась.

Поток распыленных частиц 14 направляется к теплопроводному экрану 11, а с 5 экрана поступает в приемный бункер 13 или

непосредственно в приемный бункер в случае, если экран не используется.

При работе в регулируемой газовой среде одновременно с включением подачи за0 готовки 7 в зону нагрева включается газовый поддув 12, например гелием, который охлаждает и направляет поток распыленных частиц 14 на теплопроводный экран 10 (привод его не показан). Распыленные

5 частицы 14с экрана 10 поступают в приемный бункер 13, После того, как расходуемая заготовка полностью израсходована, выключают источник ультразвуковых колебаний, газовый поддув, привод подачи

0 заготовки и теплопроводного экрана, выключают источник теплового излучения, подачу охладителя в волновод-распылитель и емкость с двойными стенками, производят замену заготовки и процесс повторяют сно5 ва.

Прм распылении сплава УСР-2 срок службы волновода-распылителя увеличился в пять раз, а содержание примесей в полученном порошке уменьшилось в четыре ра0 за.

В камере распыления создавался вакуум с остаточным давлением не более 0,101 Па. Колебательная система возбуждалась на частоте 20,5 кГц от ультразвукового гене5 ратора типа УЗГ-10-22. Одновременно с возбуждением ультразвуковых колебаний включалась подача охладителя в волновод- распылитель и емкость с двойными стенками. Потом включались газовый поддув и электронно-плазменный нагреватель (плазмотрон) с горячим полым плазменным катодом, выполненным из вольфрама, в котором в качестве плазмообразующего газа использовался аргон. Затем в зону разряда подавалась расходуемая заготовка из сплава УСР-2, которая оплавлялась, а капли расплава падали и заполняли емкость с двоиными стенками.

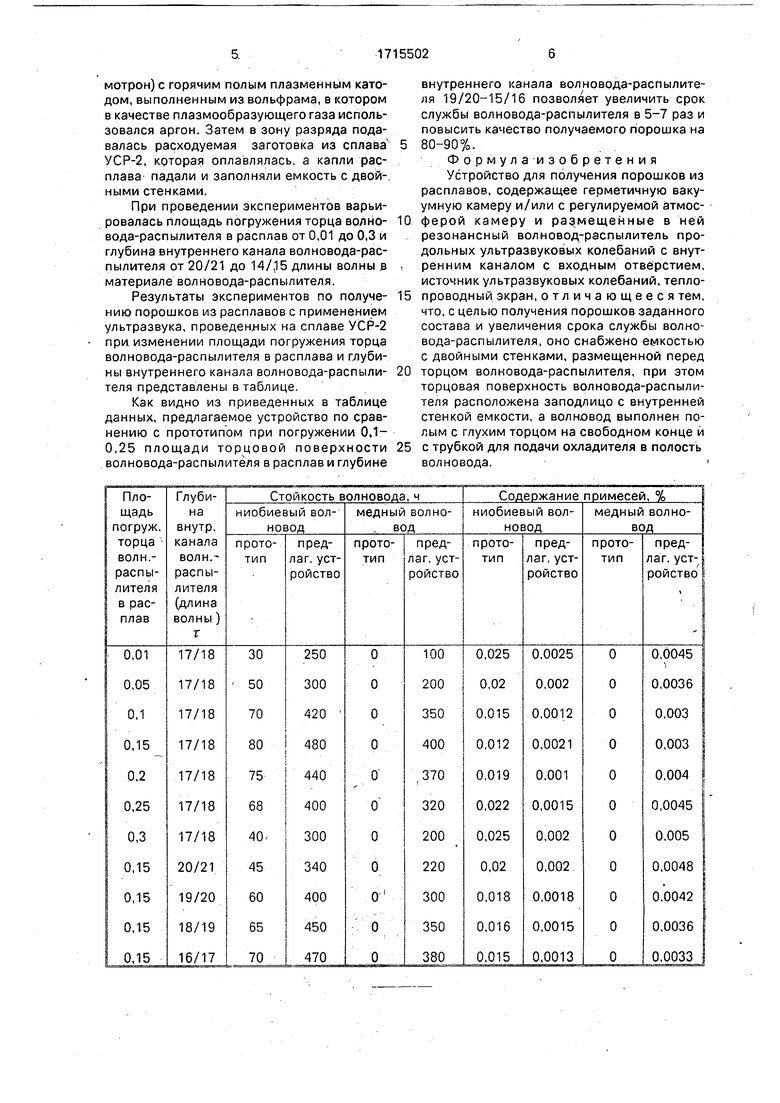

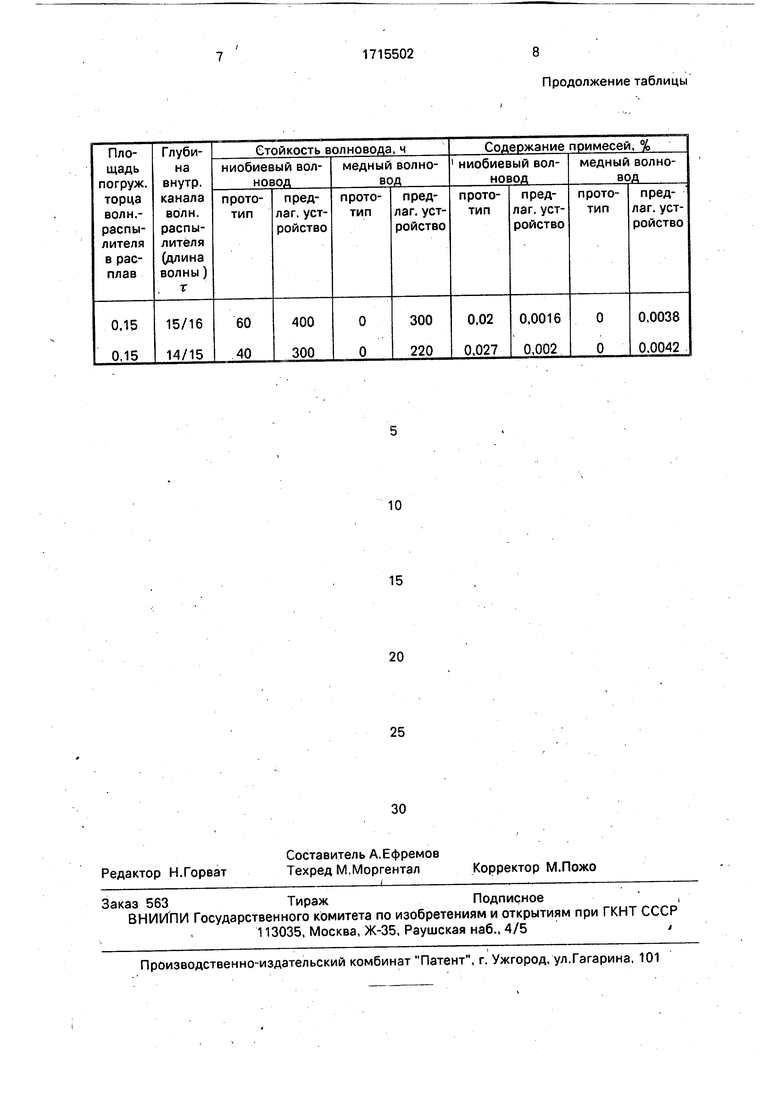

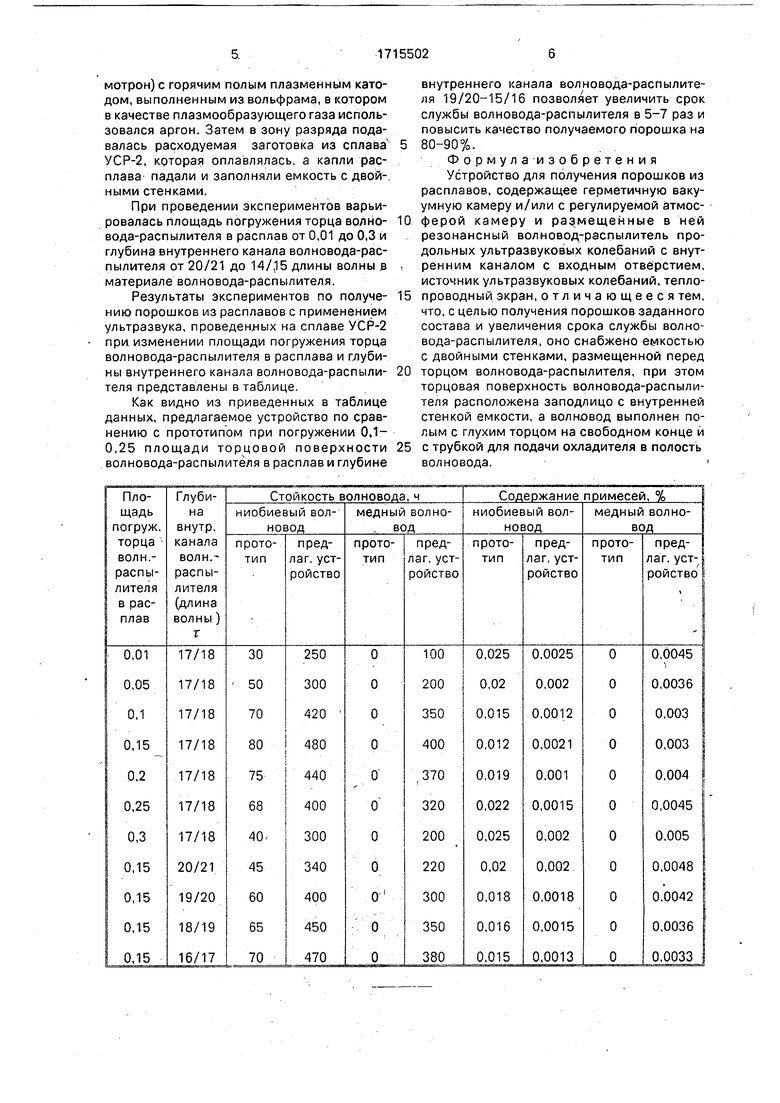

При проведении экспериментов варьировалась площадь погружения торца врлно- вода-распылителя в расплав от 0,01 до 0,3 и глубина внутреннего канала волновода-распылителя от 20/21 до 147,15 длины волны в материале волновода-распылителя.

Результаты экспериментов по получе- нию порошков из расплавов с применением ультразвука, проведенных на сплаве УСР-2 при изменении площади погружения торца волновода-распылителя в расплава и глубины внутреннего канала волновода-распыли- теля представлены в таблице.

Как видно из приведенных в таблице данных, предлагаемое устройство по сравнению с прототипом при погружении 0,1- 0,25 площади торцовой поверхности волновода-распылителя в расплав и глубине

внутреннего канала волновода-распылителя 19/20-15/16 позволяет увеличить срок службы волновода-распылителя в 5-7 раз и повысить качество получаемого порошка на 80-90%.

Фор мула изобретения Устройство для получения порошков из расплавов, содержащее герметичную вакуумную камеру и/или с регулируемой атмосферой камеру и размещенные в ней резонансный волновод-распылитель продольных ультразвуковых колебаний с внутренним каналом с входным отверстием, источник ультразвуковых колебаний, теплопроводный экран, отличающееся тем, что, с целью получения порошков заданного состава и увеличения срока службы волновода-распылителя, оно снабжено емкостью с двойными стенками, размещенной перед торцом волновода-распылителя, при этом торцовая поверхность волновода-распылителя расположена заподлицо с внутренней стенкой емкости, а волновод выполнен полым с глухим торцом на свободном конце и с трубкой для подачи охладителя в полость волновода.

Продолжение таблицы

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения порошков из расплавов и устройство для его осуществления | 1988 |

|

SU1715500A1 |

| ВОЛНОВОД ДЛЯ ОСВЕТЛЕНИЯ СТЕКЛОМАССЫ | 2011 |

|

RU2476387C2 |

| Устройство для получения порошков из расплавов | 1988 |

|

SU1715501A1 |

| Способ получения металлического порошка припоя | 1987 |

|

SU1507540A1 |

| Устройство для акустической обработки кристаллизирующихся расплавов | 1982 |

|

SU1052561A1 |

| Ультразвуковый распылитель припоя | 1981 |

|

SU973178A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ПОРОШКА МЕТАЛЛОВ И СПЛАВОВ | 2021 |

|

RU2778342C1 |

| Способ непрерывной разливки металлов | 1983 |

|

SU1148698A1 |

| КРИСТАЛЛИЗАТОР | 2007 |

|

RU2374032C2 |

| Способ получения порошка из биомедицинского высокоэнтропийного сплава для аддитивного производства | 2023 |

|

RU2819172C1 |

Изобретение относится к порошковой металлургии, а именно к получению металлических порошков путем ультразвуковогр распыления расплава. Целью изобретения является получение порошков заданного состава и увеличение срока службы волновода- распылителя. При работе предложенного устройства расплав подается в емкость 5, на краю которой установлен волновод-распылитель 3 так, что 0,1-0,25 площади поверхности свободного торца волновода-распылителя 3 находится внутри емкости 5,1 ил.,1 табл.

| Авторское свидетельство СССР № 1341859, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Авторское свидетельство СССР Nf 1365503, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1992-02-28—Публикация

1988-05-13—Подача