Изобретение относится к машиностроению и приборостроению и может быть использовано для автоматизации загрузки стержневых деталей электронной техники.

Цель изобретения - повышение надеж- ности путем обеспечения фиксации правильно ориентированных деталей.

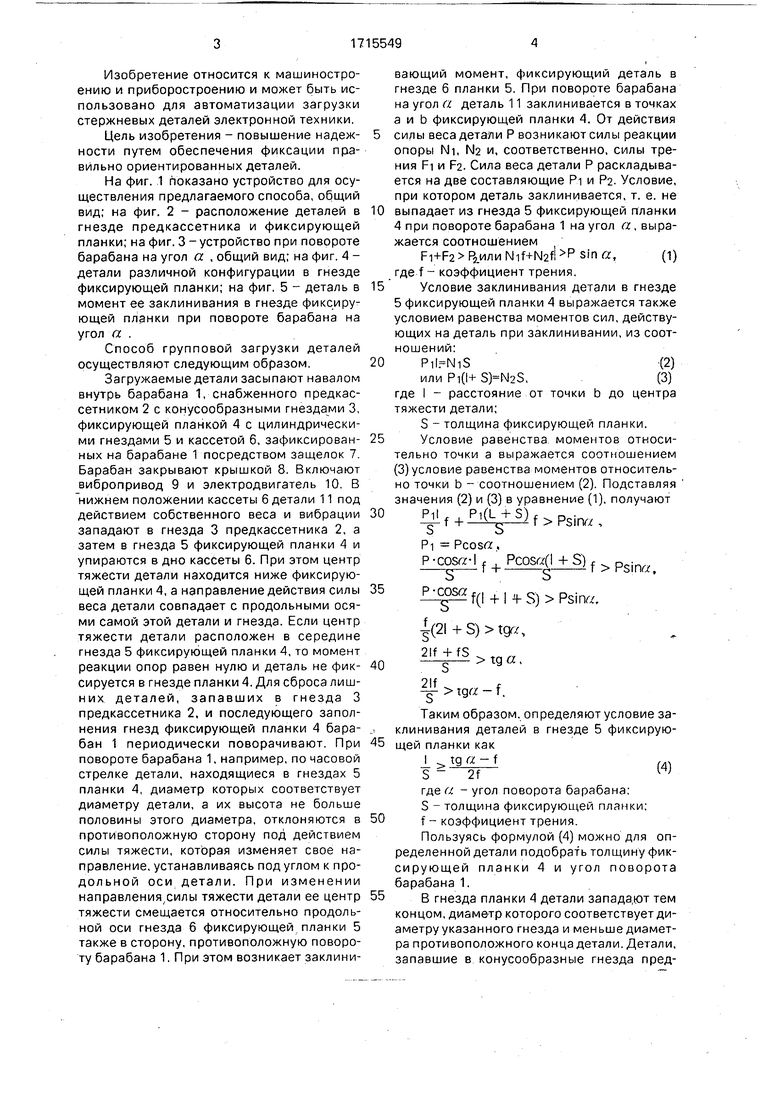

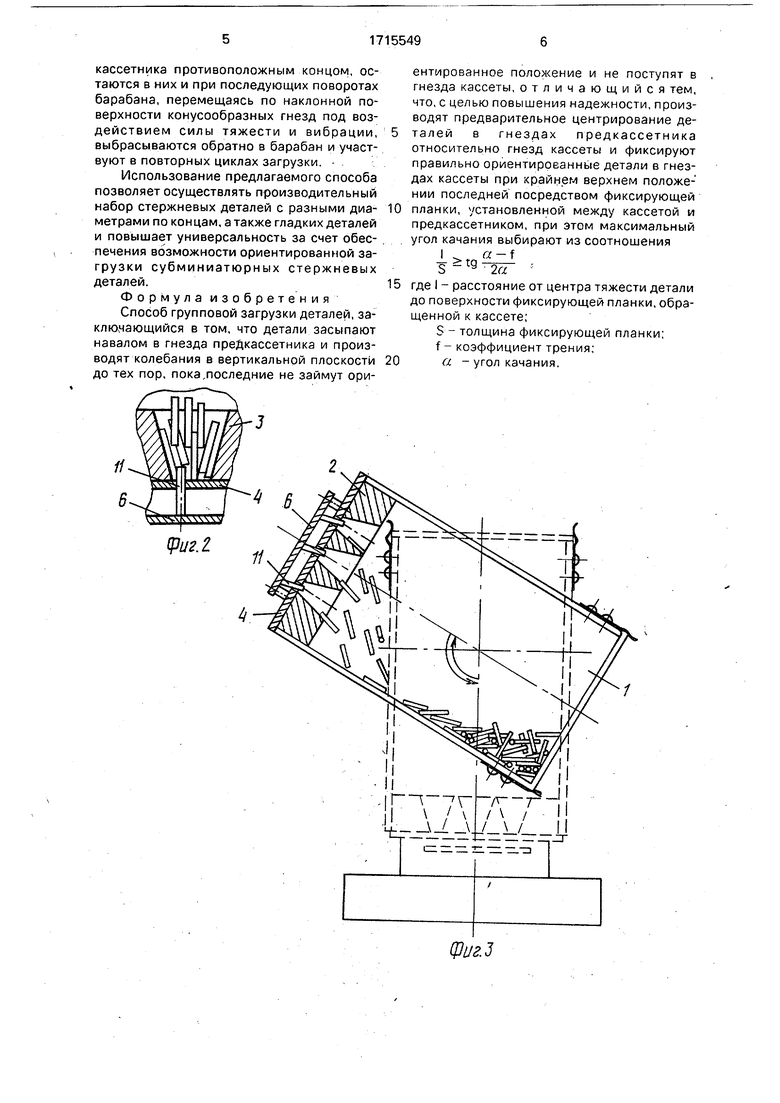

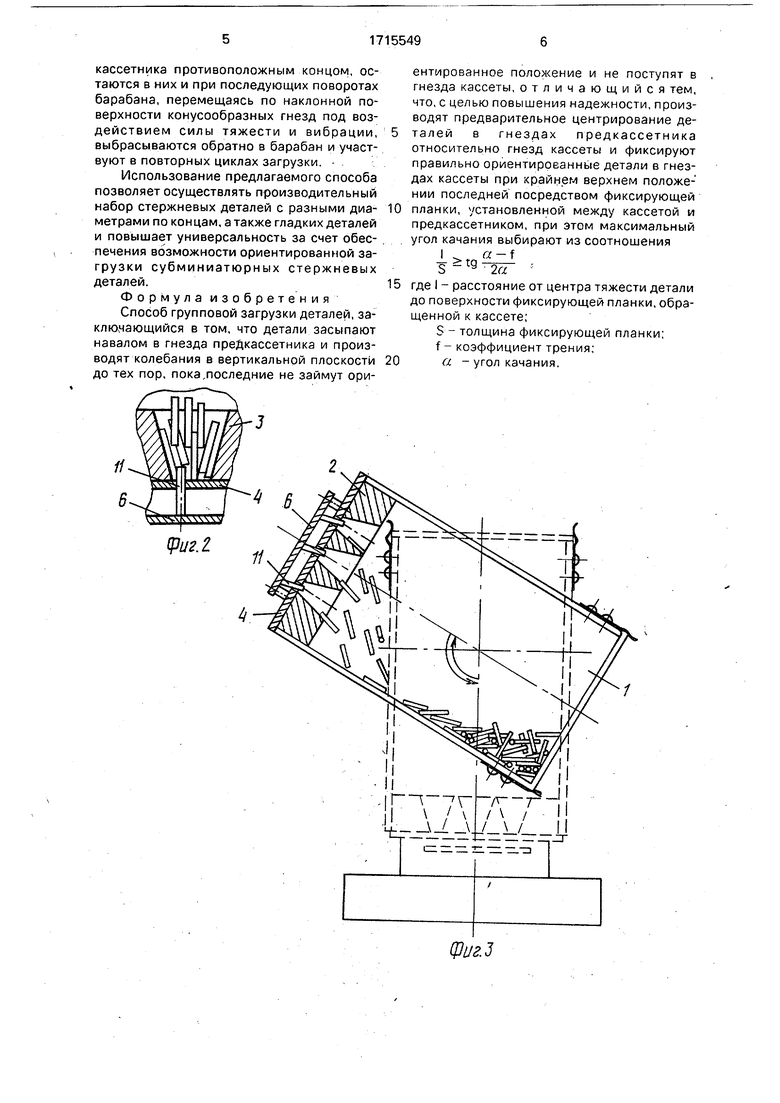

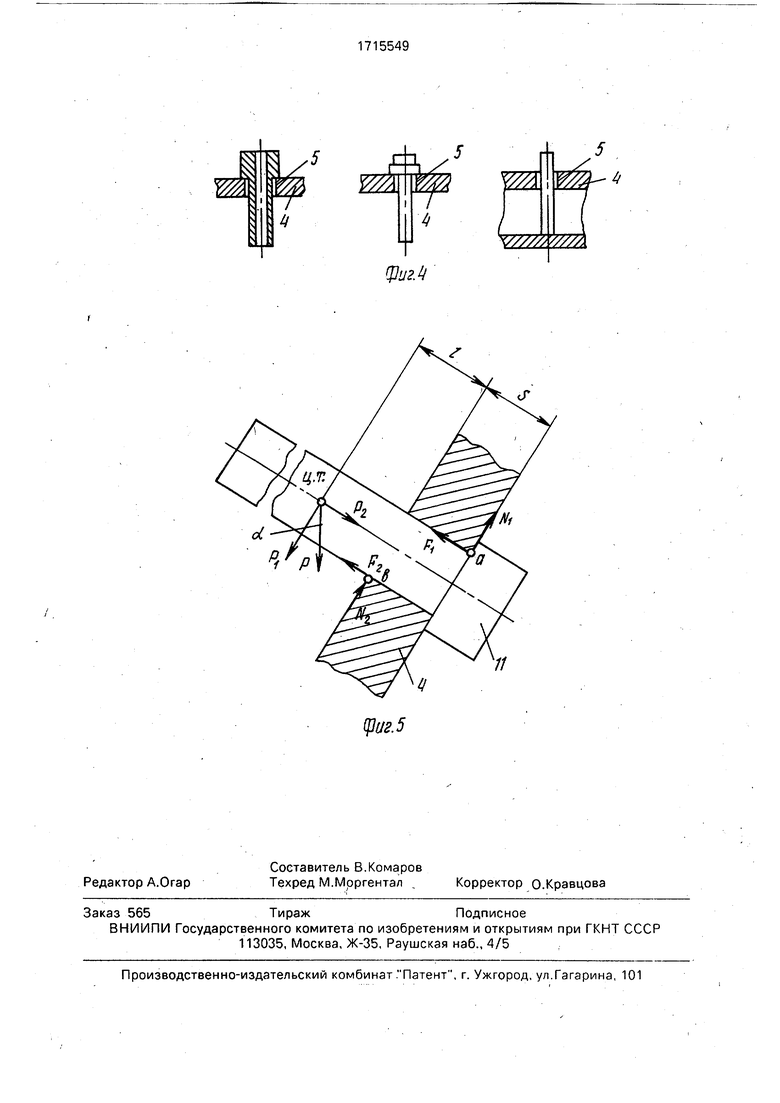

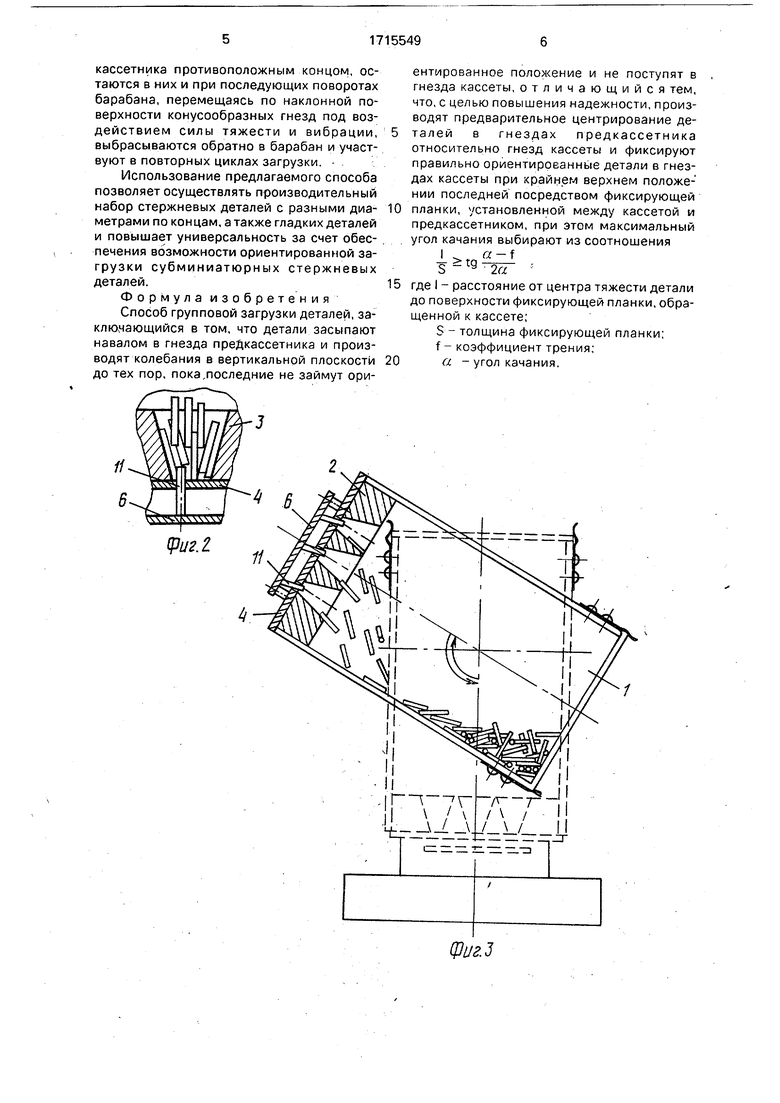

На фиг. 1 показано устройство для осуществления предлагаемого способа, общий вид; на фиг. 2 - расположение деталей в гнезде предкассетника и фиксирующей планки; на фиг. 3 -устройство при повороте барабана на угол а , общий вид; на фиг. 4 - детали различной конфигурации в гнезде фиксирующей планки; на фиг. 5 - деталь в момент ее заклинивания в гнезде фиксирующей планки при повороте барабана на угол а .

Способ групповой загрузки деталей осуществляют следующим образом.

Загружаемые детали засыпают навалом внутрь барабана 1, снабженного предкас- сетником 2 с конусообразными гнездами 3, фиксирующей планкой 4 с цилиндрическими гнездами 5 и кассетой 6, зафиксирован- ных на барабане 1 посредством защелок 7. Барабан закрывают крышкой 8. Включают вибропривод 9 и электродвигатель 10. В нижнем положении кассеты 6 детали 11 под действием собственного веса и вибрации западают в гнезда 3 предкаесетника 2, а затем в гнезда 5 фиксирующей планки 4 и упираются в дно кассеты 6. При этом центр тяжести детали находится ниже фиксирующей планки 4, а направление действия силы веса детали совпадает с продольными осями самой этой детали и гнезда. Если центр тяжести детали расположен в середине гнезда 5 фиксирующей планки 4, то момент реакции опор равен нулю и деталь не фик- сируется в гнезде планки 4. Для сброса лиш- них деталей, запавших в гнезда 3 предкассетника 2, и последующего заполнения гнезд фиксирующей планки 4 бара- бан 1 периодически поворачивают. При повороте барабана 1, например, по часовой стрелке детали, находящиеся в гнездах 5 планки 4, диаметр которых соответствует диаметру детали, а их высота не больше половины этого диаметра, отклоняются в противоположную сторону под действием силы тяжести, которая изменяет свое направление, устанавливаясь под углом к про- дольной оси детали. При изменении направления илы тяжести детали ее центр тяжести смещается относительно продольной оси гнезда 6 фиксирующей планки 5 также в сторону, противоположную повороту барабана 1. При этом возникает заклинивающий момент, фиксирующий деталь в гнезде 6 планки 5. При повороте барабана на угол а. деталь 11 заклинивается в точках а и b фиксирующей планки 4. От действия силы веса детали Р возникают силы реакции опоры NI, N2 и, соответственно, силы трения FI и F2. Сила веса детали Р раскладывается на две составляющие Pi и Р2. Условие, при котором деталь заклинивается, т. е. не выпадает из гнезда 5 фиксирующей планки

4при повороте барабана 1 на угол а., выражается соотношением

Fi+F2 P.nflHNif+N2fi p sin a,(1)

где f- коэффициент трения.

Условие заклинивания детали в гнезде

5фиксирующей планки 4 выражается также условием равенства моментов сил, действующих на деталь при заклинивании, из соотношений:

Pil NiS-(2)

или Pi(l+S)N2S,(3)

где I - расстояние от точки b до центра тяжести детали;

S - толщина фиксирующей планки.

Условие равенства моментов относительно точки а выражается соотношением (3) условие равенства моментов относительно точки b - соотношением (2). Подставляя значения (2) и (3) в уравнение (1), получают

f + Pl(L + s)f Psirv

s 5

Pi Pcos«,

P COS«

f , Pcos«(l т+ sS)

f Psintt,

f(l + I ц- S) Psin«, |(2l+S)tgr/,

2lf +fS

tga,

2lf

„ tg«-f.

Таким образом, определяют условие заклинивания деталей в гнезде 5 фиксирующей планки как

(4)

1 9 а f S 2f

где а - угол поворота барабана;

S - толщина фиксирующей планки;

f - коэффициент трения.

Пользуясь формулой (4) можно для определенной детали подобрать толщину фиксирующей планки 4 и угол поворота барабана 1.

В гнезда планки 4 детали запада.ют тем концом, диаметр которого соответствует диаметру указанного гнезда и меньше диаметра противоположного конца детали. Детали, запавшие в конусообразные гнезда предкассетника противоположным концом, остаются в них и при последующих поворотах барабана, перемещаясь по наклонной поверхности конусообразных гнезд под воздействием силы тяжести и вибрации, выбрасываются обратно в барабан и участвуют в повторных циклах загрузки. Использование предлагаемого способа позволяет осуществлять производительный набор стержневых деталей с разными диаметрами по концам, а также гладких деталей и повышает универсальность за счет обеспечения возможности ориентированной загрузки субминиатюрных стержневых деталей.

Формула изобретения Способ групповой загрузки деталей, заключающийся в том, что детали засыпают навалом в гнезда преДкассетника и производят колебания в вертикальной плоскости до тех пор, пока,последние не займут ориентированное положение и не поступят в гнезда кассеты, отличающийся тем, что, с целью повышения надежности, производят предварительное центрирование деталей в гнездах предкассетника относительно гнезд кассеты и фиксируют правильно ориентированные детали в гнездах кассеты при крайнем верхнем положе- нии последней посредством фиксирующей

планки, установленной между кассетой и предкассетником, при этом максимальный угол качания выбирают из соотношения

1„9 ,

где I - расстояние от центра тяжести детали до поверхности фиксирующей планки, обращенной к кассете;

S- толщина фиксирующей планки; f- коэффициент трения; ft - угол качания.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для групповой загрузки деталей | 1973 |

|

SU450698A2 |

| Устройство для групповой загрузки деталей | 1980 |

|

SU897469A1 |

| Устройство для групповой загрузки деталей | 1978 |

|

SU753595A1 |

| УСТРОЙСТВО ДЛЯ ГРУППОВОЙ ЗАГРУЗКИ ДЕТАЛЕЙ | 1973 |

|

SU404606A1 |

| Устройство для групповой загрузки деталей | 1973 |

|

SU450699A1 |

| Устройство для загрузки стержневых деталей в кассеты | 1974 |

|

SU559302A1 |

| Устройство для ориентации и загрузки деталей в гнезда кассеты | 1987 |

|

SU1436158A1 |

| Устройство М.С.Подлюка для групповой ориентированной загрузки цилиндрических деталей в гнезда кассеты | 1990 |

|

SU1787741A1 |

| Ориентирующее устройство | 1984 |

|

SU1214387A1 |

| Устройство для ориентации цилиндрических деталей с профилированными торцами | 1980 |

|

SU889381A1 |

Изобретение относится к машиностроет нию и приборостроению и может быть использовано для автоматизации загрузки стержневых деталей электронной техники. Целью изобретения является повышение надежности путем обеспечения фиксации правильно ориентированных деталей, Способ групповой загрузки деталей заключается в том, что загружаемые детали засыпаются навалом внутрь барабана 1, снабженного .предкассетником 2 с конусообразными гнездами, фиксирующей планкой с цилиндрическими гнёздами и кассетой 6. В нижнем положении кассеты детали попадают под действием веса в указанные гнезда. Для сброса лишних деталей и последующего за-, полнения гнезда кассеты барабан периодически поворачивают. В данном техническом решении используют кассету с цилиндрическими гнездами, диаметр которых соответствует диаметру детали, а их высота не больше половины этого диаметра. Поэтому при поворотах барабана на угол а детали отклоняются, устанавливаясь под углом а к продольной оси гнезда. При этом возникает заклинивающий момент, фиксирующий деталь в гнезде фиксирующей планки. 5 ил. (Л С от (Л О

фиг.3

фиг. Ц

S

11

(риг. 5

| Устройство для ориентации цилиндрических деталей | 1984 |

|

SU1259525A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1992-02-28—Публикация

1990-01-05—Подача