Изобретение относится к целлюлозно1- бумажному произврдству и касается способа изготовления картонных гильз для намотки ролевой бумаги.

Известен способ изготовления картон- но-бумажных труб путем ее навивки из пропитанной жидким стеклом (силикатным клеем) ленты с последующей пропиткой полученных труб фенолформальдегидной смолой, их температурной обработки при 70-120°С в течение 8 ч.

Недостатком указанного способа изготовления труб является необходимость дополнительной операции пропитки навитой трубы дорогостоящей фенолформальдегид- , ной смолой, что значительно усложняет процесс, снижает его производительность и повышает себестоимость в случае его использования в производстве гильз для намотки ролевой бумаги. Наиболее близким к предлагаемому является способ изготовления картонных гильз для намотки ролевой бумаги путем пропускания картонных лент через раствор силикатного клея, наложения их друг на друга внахлест на оправке с образованием стыковочных поверхностей, спиральную навивку трубы относительно оси оправки, обрезки ее на заготовки и сушки.

Однако данный способ не обеспечивает получение гильз с высокой композиционной устойчивостью из-за малой прочности адгезионного контакта между навитыми лентами, приводящей к снижению прочности на радиальное сжатие изготовляемой гильзы в целом. В результате этого возникают проблемы сохранения ее структуры и формы в процессе переработки ролевой бумаги, при хранении, складировании, транспортировке, размотке бумаги с рулона в типографии. При этом имеет место снижение скорости и производительности печатного оборудоваСП

о

СП

N

ния. Малая прочность адгезионного контакта из-за плохой склейки картонных лент приводит к появлению брака при изготовлении гильз по причине их расслоения.

Повышению качества гильз за счет увеличения ее композиционной устойчивости может способствовать увеличение массы наноса силикатного клея. Однако его двухсторонний нанос приводит к появлению значительной жидкостной прослойки по всей поверхности картонных лент, вызывающих композиционную неустойчивость наложенных друг на друга картонных лент с нанесенным силикатным клеем из-за их проскальзывания друг относительно друга в процессе навивки трубы и появлению большого количества отходов в виде бракованных изделий.

Цель изобретения - повышение качества гильз за счет увеличения их композиционной устойчивости и сокращение отходов.

Поставленная цель достигается тем, что в способе изготовления картонных лент для намотки ролевой бумаги путем пропускания картонных лент через раствор силикатного клея, наложения их друг на друга внахлестку на оправке с образованием стыковочных поверхностей, спиральной навивки трубы относительно оси оправки, обрезки ее на заготовки и сушки, перед навивкой стыковочные поверхности наложенных внахлест лент обрабатывают карбамидоформальде- гидной смолой вязкостью 40-180 С по визко- зиметду ВЗ-1 при соотношении массы наноса указанной смолы к массе наноса силикатного клея от 1:1 до 1:2 в пересчете на сухое вещество.

Перед наложением лент на их верхнюю поверхность предпочтительно дополнительно наносить указанную выше смолу в виде продольных полосок для достижения еще более высокого качества гильз.

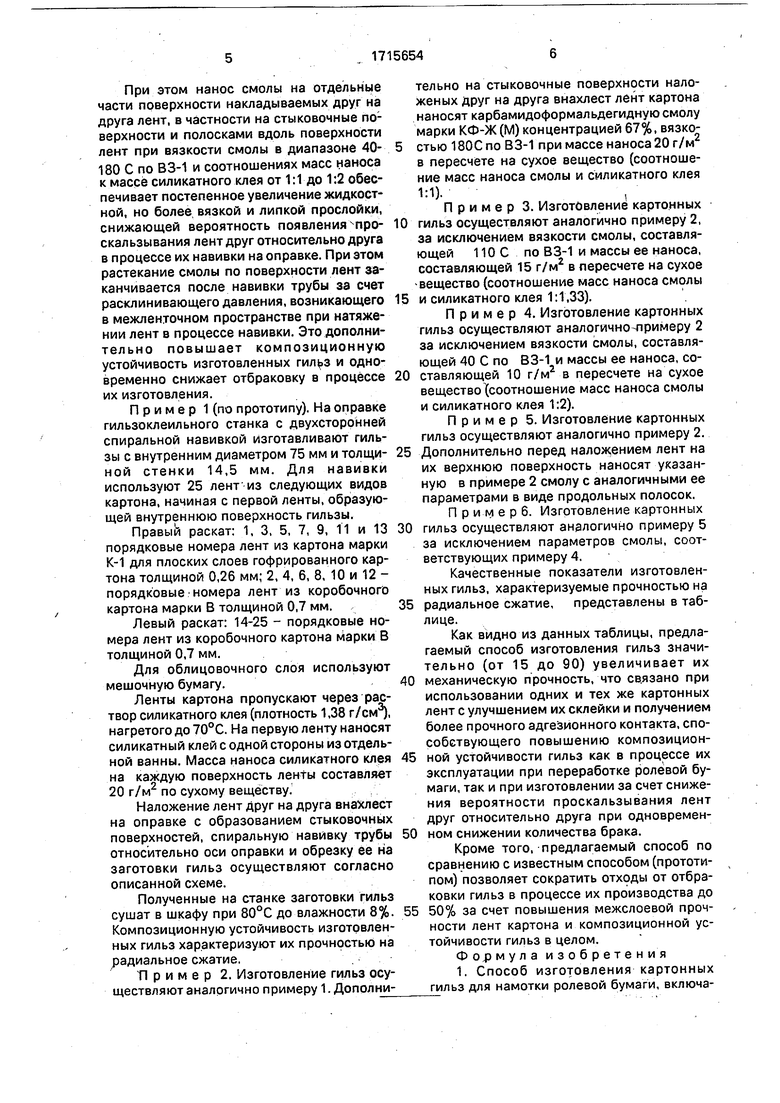

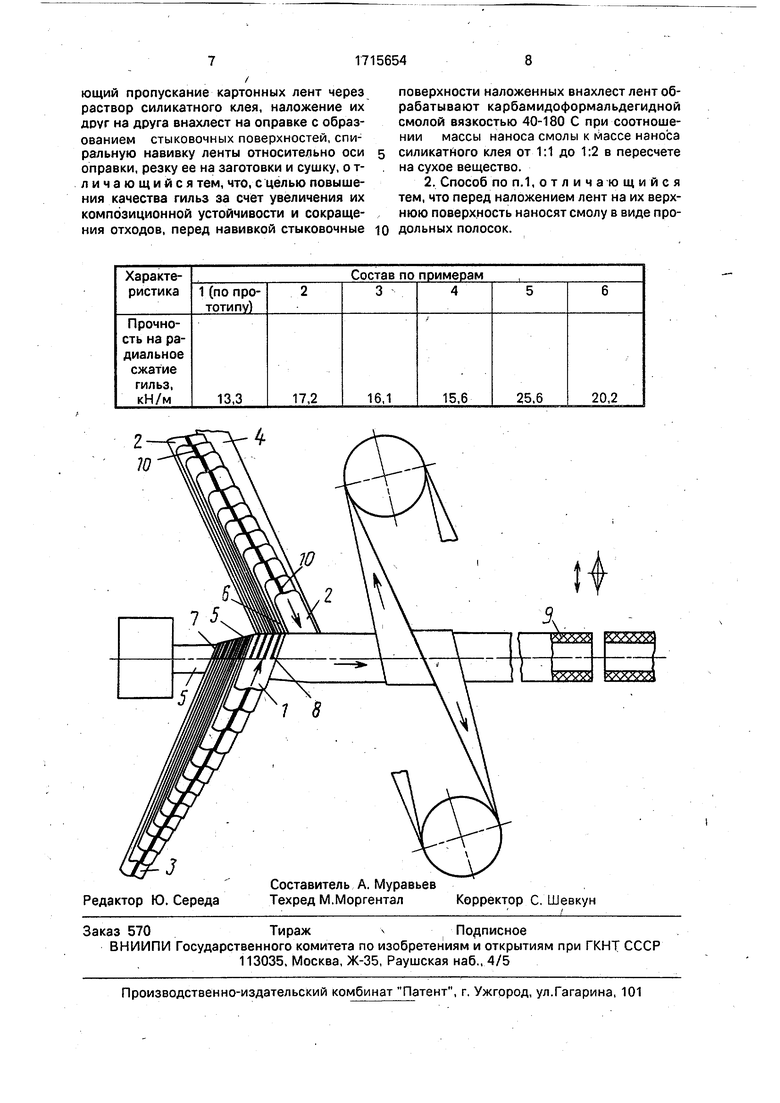

На чертеже представлена схема одного из вариантов осуществления предлагаемого способа с применением гильзоклеильно- го станка двухсторонней навивки, вид сверху.

Ленты картона 1 и 2 шириной 117- Т25 мм разматываются с отдельных бобин, установленных на правом и левом раскатах, проходят через ванны с раствором силикатного клея (не показано), где осуществляется его двухсторонний нанос на каждую ленту. Количество силикатного клея на поверхности лент регулируется специальными шаберами (не показано). На ленту 3, образующую внутреннюю поверхность гильз, осуществляют односторонний нанос силикатного клея из отдельной ванны, а на ленту 4, образующую наружную облицовочную поверхность, клей не наносят или осуществляют также односторонний нанос из отдельной ванны. Далее движущиеся группы лент 1 и 2 накладывают внахлест друг на друга на

оправке 5 с образованием на указанных группах лент соответствующих им стыковочных поверхностей (кромок шириной 10- 15 мм) 5 и 6.

Стыковочную поверхность 5 группы

лент 1 обрабатывают карбамидоформальде- гидной смолой вязкостью 40-180 С по ВЗ-1 при соотношении ее массы от 1:1 до 1:2 по сухому веществу к массе силикатного клея, нанесенного на данную стыковочную поверхность. Обработку стыковочной поверхности 5 смолой осуществляют известными методами, например ее капельным или струйным наливанием поперек лент по оси оправки 5 с образованием клеевых полос 7.

Обработку стыковочной поверхности 6 группы лент 2 смолой возможно осуществлять либо индивидуальной ее подачей указанными методами, либо путем ее перемазывания из отдельных полосок 8

смолы, нанесенных на верхнюю из лент 1, наружная поверхность которой соприкасается со стыковочной поверхностью 6 при наложении их на оправке 5. Навиваемую ленту 9 разрезают на заготовки, которые направляют на сушку.

В отдельных случаях осуществляют до- долнительный нанос смолы перед наложением лент 1 и 2 на их верхнюю поверхность в виде продольных полосок 10, причем полоски могут быть непрерывными при наносе смолы струйным методом, либо дискретными - при наносе капельным методом. В зависимости от вида применяемого картона, его функциональных свойств, требуемого

уровня качества гильз, смолу либо наносят на все ленты, либо на отдельные их группы или пары.

При этом установлено, что в их поверх- ностных слоях в присутствии волокна происходит взаимодействие указанных клеевых составов, в результате которого под влиянием щелочных ионов натрия происходит более быстрое отверждение как смолы, так и силикатного клея в процессе сушки заготовок гильз. При этом твердеющая структура силикатного клея сшивается через волокно картона с отвержденной структурой карба- мидоформальдегидной смолы, образуя бо- лее липкую и .прочную, чем у каждого клеевого состава в отдельности, адгезионную прослойку, улучшенную композиционную устойчивость гильз за счет улучшения прочности на радиальное сжатие гильз в целом.

При этом нанос смолы на отдельные части поверхности накладываемых друг на друга лент, в частности на стыковочные по1 верхности и полосками вдоль поверхности лент при вязкости смолы в диапазоне 40- 180 С по ВЗ-1 и соотношениях масс наноса к массе силикатного клея от 1:1 до 1:2 обеспечивает постепенное увеличение жидкостной, но более вязкой и липкой прослойки, снижающей вероятность появления проскальзывания лент друг относительно друга в процессе их навивки на оправке. При этом растекание смолы по поверхности лент заканчивается после навивки трубы за счет расклинивающего давления, возникающего в межленточном пространстве при натяжении лент в процессе навивки. Это дополнительно повышает композиционную устойчивость изготовленных гильз и одновременно снижает отбраковку в процессе их изготовления.

Пример 1 (по прототипу). На оправке гильзоклеильного станка с двухсторонней спиральной навивкой изготавливают гильзы с внутренним диаметром 75 мм и толщи- ной стенки 14,5 мм. Для навивки используют 25 лент из следующих видов картона, начиная с первой ленты, образующей внутреннюю поверхность гильзы.

Правый раскат: 1, 3, 5, 7, 9, 11 и 13 порядковые номера лент из картона марки К-1 для плоских слоев гофрированного картона толщиной 0,26 мм; 2, 4, 6, 8, 10 и 12 - порядковые номера лент из коробочного картона марки В толщиной 0,7 мм.

Левый раскат: 14-25 - порядковые номера лент из коробочного картона марки В толщиной 0,7 мм.

Для облицовочного слоя используют мешочную бумагу.

Ленты картона пропускают через раствор силикатного клея (плотность 1,38 г/см3), нагретого до 70°С. На первую ленту наносят силикатный клей с одной стороны из отдельной ванны. Масса наноса силикатного клея на каждую поверхность ленты составляет 20 г/м2 по сухому веществу.

Наложение лент друг на друга внахлест на оправке с образованием стыковочных поверхностей, спиральную навивку трубы относительно оси оправки и обрезку ее на заготовки гильз осуществляют согласно описанной схеме.

Полученные на станке заготовки гильз сушат в шкафу при 80°С до влажности 8%. Композиционную устойчивость изготовленных гильз характеризуют их прочностью на радиальное сжатие.

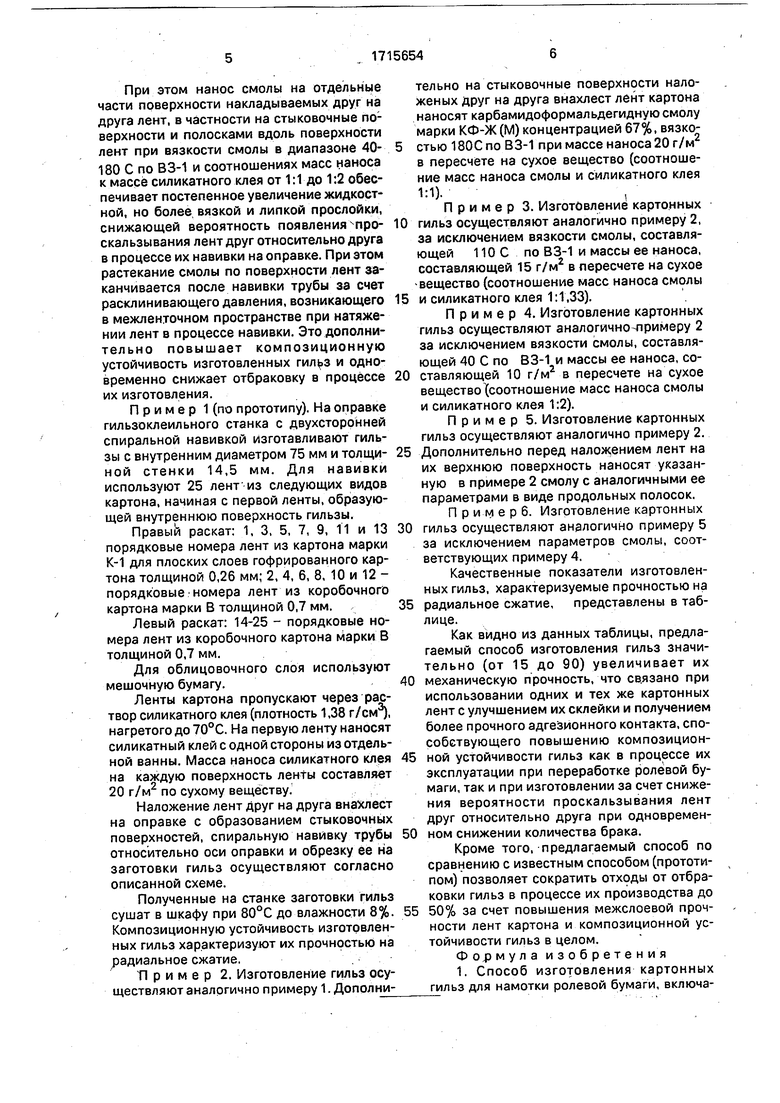

TI р и м е р 2. Изготовление гильз осуществляют аналогично примеру 1. Дополнительно на стыковочные поверхности наложен ых друг на друга внахлест лент картона наносят карбамидоформальдегидную смолу марки КФ-Ж(М) концентрацией 67%, вязко- стью 180Спо ВЗ-1 при массе наноса 20 г/м2 в пересчете на сухое вещество (соотношение масс наноса смолы и силикатного клея

1:1).

Пример 3. Изготовление картонных

0 гильз осуществляют аналогично примеру 2, за исключением вязкости смолы, составляющей 110 С по ВЗ-1 и массы ее наноса, составляющей 15 г/м2 в пересчете на сухое вещество (соотношение масс наноса смолы

5 и силикатного клея 1:1,33).

Пример 4. Изготовление картонных гильз осуществляют аналогично-примеру 2 за исключением вязкости смолы, составляющей 40 С по ВЗ-1 и массы ее наноса, со0 ставляющей 10 г/м2 в пересчете на сухое вещество соотношение масс наноса смолы и силикатного клея 1:2).

Пример 5. Изготовление картонных гильз осуществляют аналогично примеру 2.

5 Дополнительно перед наложением лент на их верхнюю поверхность наносят указанную в примере 2 смолу с аналогичными ее параметрами в виде продольных полосок. П р и-м е р 6. Изготовление картонных

0 гильз осуществляют аналогично примеру 5 за исключением параметров смолы, соответствующих примеру 4.

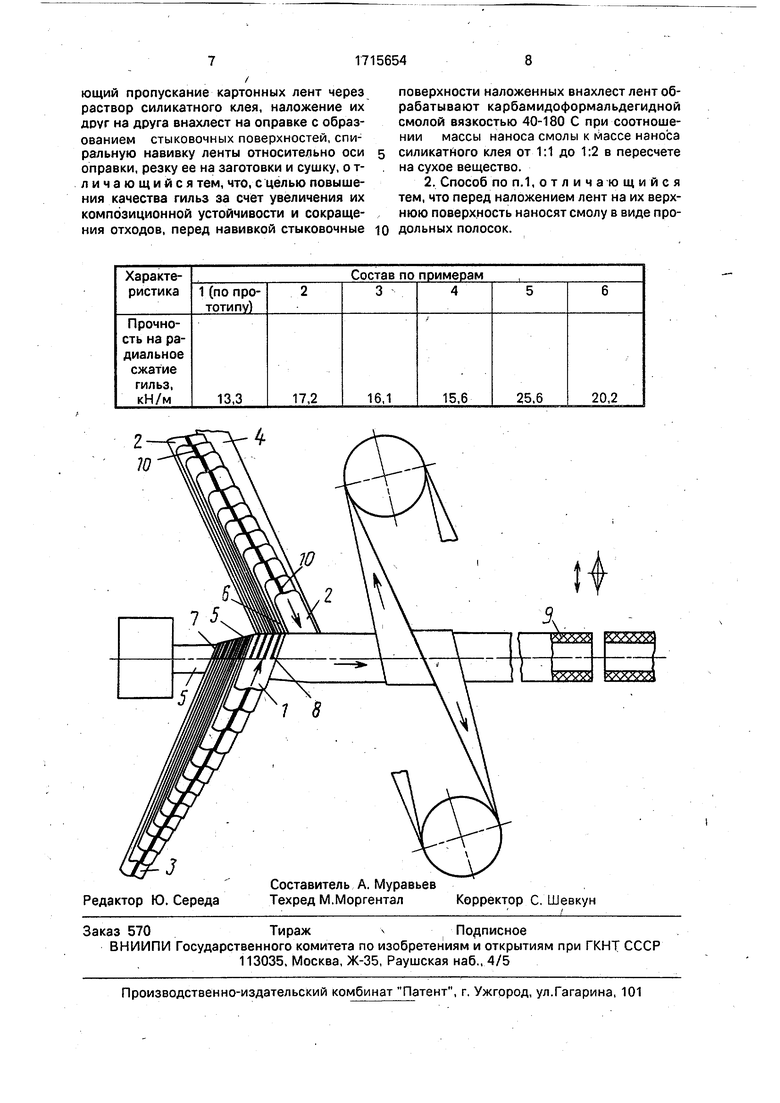

Качественные показатели изготовленных гильз, характеризуемые прочностью на

5 радиальное сжатие, представлены в таблице.

Как видно из данных таблицы, предлагаемый способ изготовления гильз значительно (от 15 до 90) увеличивает их

0 механическую прочность, что св.язано при использовании одних и тех же картонных лент с улучшением их склейки и получением более прочного адгезионного контакта, способствующего повышению композицион5 ной устойчивости гильз как в процессе их эксплуатации при переработке ролевой бумаги, так и при изготовлении за счет снижения вероятности проскальзывания лент друг относительно друга при одновремен0 ном снижении количества брака.

Кроме того, предлагаемый способ по сравнению с известным способом (прототипом) позволяет сократить отходы от отбраковки гильз в процессе их производства до

5 50% за счет повышения межслоевой прочности лент картона и композиционной устойчивости гильз в целом.

Формула изобретения 1. Способ изготовления картонных гильз для намотки ролевой бумаги, включа/

ющий пропускание картонных лент через раствор силикатного клея, наложение их друг на друга внахлест на оправке с образованием стыковочных поверхностей, спиральную навивку ленты относительно оси оправки, резку ее на заготовки и сушку, о т- личающийся тем, что, с целью повышения качества гильз за счет увеличения их композиционной устойчивости и сокращеповерхности наложенных внахлест лент обрабатывают карбамидоформальдегидной смолой вязкостью 40-180 С при соотношении массы наноса смолы к массе наноса силикатного клея от 1:1 до 1:2 в пересчете на сухое вещество.

2. Способ по п.1, о т л и ч а ю щ и и с я тем, что перед наложением лент на их верхнюю поверхность наносят смолу в виде про

| название | год | авторы | номер документа |

|---|---|---|---|

| БУМАЖНЫЙ МНОГОСЛОЙНЫЙ СКЛЕЕННЫЙ МАТЕРИАЛ ДЛЯ ИЗГОТОВЛЕНИЯ ГИЛЬЗ | 1992 |

|

RU2037003C1 |

| Станок для изготовления труб | 1978 |

|

SU785042A1 |

| Способ изготовления изделий незамкнутого профиля из бумаги | 1982 |

|

SU1134380A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ КАРТОНИЫХЦИЛИИДРОВ с | 1970 |

|

SU268886A1 |

| Способ изготовления гильз протезно-ортопедических изделий из композиционного материала | 2019 |

|

RU2725082C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ ТРУБЧАТОЙ ФОРМЫ (ВАРИАНТЫ) И ИЗДЕЛИЕ ТРУБЧАТОЙ ФОРМЫ (ВАРИАНТЫ) | 2008 |

|

RU2375174C1 |

| Многослойная витая картонно-бумажная труба | 1985 |

|

SU1391942A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБЫ | 2004 |

|

RU2272953C1 |

| СТЕКЛОПЛАСТИКОВАЯ СЕКЦИЯ ТРУБОПРОВОДА | 2004 |

|

RU2278314C1 |

| СЛОИСТАЯ ЦИЛИНДРИЧЕСКАЯ ОБОЛОЧКА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1990 |

|

RU1751939C |

Изобретение относится к целлюлозно- бумажному производству и позволяет повысить качество гильз за счет увеличения их композиционной устойчивости и сокращения отходов. Картонные ленты пропускают через раствор силикатного клея. Затем осуществляют наложение обработанных лент внахлест на оправку с образованием стыковочных поверхностей. Образованные стыковочные поверхности обрабатывают карбамидоформальдегидной смолой вязкостью 40-180 С при соотношении массы наноса смолы к массе наноса силикатного клея от 1:1 до 1:2 в пересчете на сухое вещество. После обработки смолой осуществляют навивку ленты относительно оси оправки. Навитую ленту обрезают на заготовки и сушат. 1 з.п.ф-лы, 1 ил., 1 табл. Ј

ния отходов, перед навивкой стыковочные ю дольных полосок.

Редактор Ю. Середа

Составитель А. Муравьев Техред М.Моргентал

Корректор С. Шевкун

| СПОСОБ ИЗГОТОВЛЕНИЯ БУМАЖНЫХ ТРУБ | 0 |

|

SU172180A1 |

| Способ очистки нефти и нефтяных продуктов и уничтожения их флюоресценции | 1921 |

|

SU31A1 |

| Временный регламент технологии производства гильз на машине для намотки спиральных гильз модели ДВС | |||

| Кондопож- ский ЦБК, 1986. | |||

Авторы

Даты

1992-02-28—Публикация

1990-05-22—Подача