со

С

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СЫРЬЕВОГО КОНЦЕНТРАТА ДЛЯ ПРОИЗВОДСТВА СТЕКЛА | 2003 |

|

RU2244691C2 |

| Способ подготовки стекольной шихты | 1979 |

|

SU885154A1 |

| Способ приготовления гранулированной стекольной шихты | 1982 |

|

SU1146282A1 |

| СПОСОБ ПОДГОТОВКИ ШИХТЫ ДЛЯ ПРОИЗВОДСТВА СТЕКЛА | 2005 |

|

RU2300504C1 |

| СПОСОБ ПОДГОТОВКИ ШИХТЫ ДЛЯ ПРОИЗВОДСТВА СТЕКЛА | 2003 |

|

RU2246453C2 |

| Шихта для изготовления стеклокерамического пропанта | 2021 |

|

RU2763562C1 |

| Способ приготовления шихты | 2016 |

|

RU2638195C1 |

| СПОСОБ ПОДГОТОВКИ ШИХТЫ ДЛЯ ИЗГОТОВЛЕНИЯ СТЕКЛОГРАНУЛЯТА ДЛЯ ПЕНОСТЕКЛА | 2012 |

|

RU2491234C1 |

| Способ приготовления гранулированной шихты | 1987 |

|

SU1497163A1 |

| Шихта для алюмосиликатного пропанта и способ его получения | 2022 |

|

RU2791483C1 |

Изобретение относится к стекольной промышленности и может быть использовано для приготовления стекольной шихты для производства строительного и других видов стекол. С целью повышения прочности, плотности гранул и снижения влажности шихты способ включает взвешивание компонентов шихты, помещение их в смеситель и увлажнение шихты в смесителе до 3- 4%, в качестве связующего используют 4- 30%-ный раствор щелочного стока производства капролактама, в количестве 3,2 - 5,7% от массы шихты, подачу перемешанной шихты в экстру дер, где происходит вторичное увлажнение шихты водой до 8-9,5% и грануляцию шихты. Прочность гранул 9,98 - 19,01 кг/см2, плотность 1,64 - 1,98 г/см3, влажность 8-9,5%. 1 ил.

Изобретение относится к стекольной промышленности и может быть использовано для приготовления стекольной шихты для производства строительного и других видов стекол.

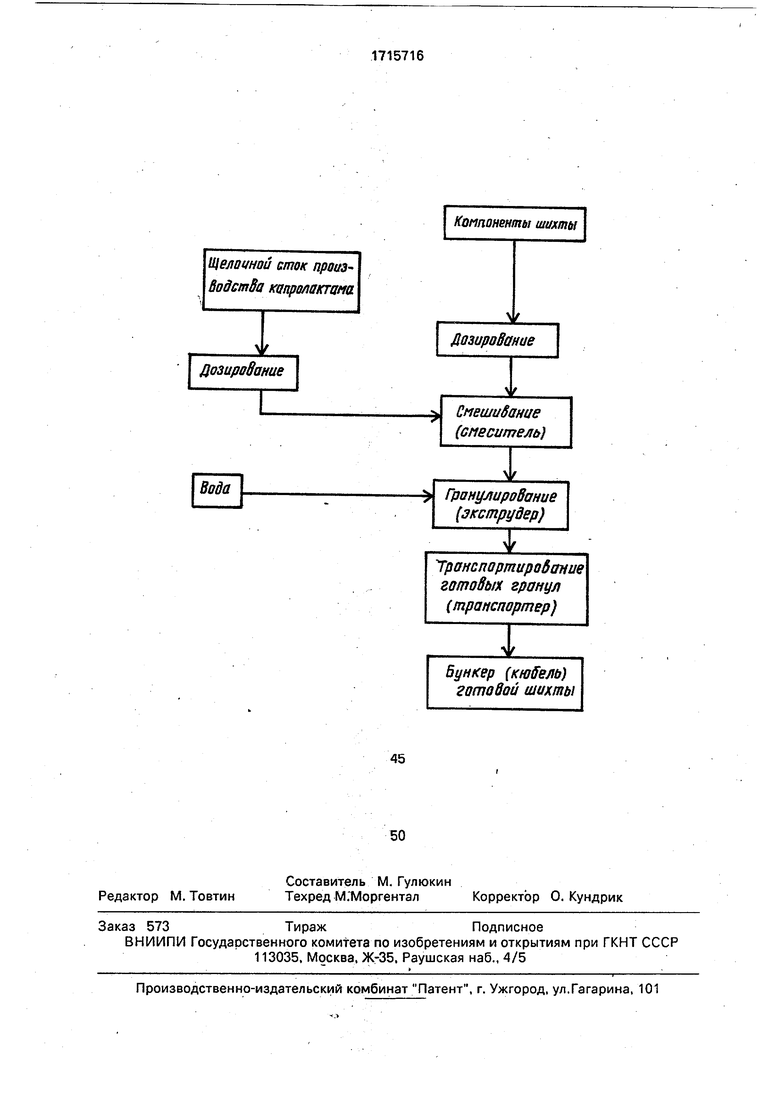

Цель изобретения - повышение прочности, плотности гранул и снижение влажности шихты.На чертеже изображена технологическая схема реализации способа.

Сущность технологии получения гранулированной стекольной шихты по данному способу заключается в следующем.

Отвешенные в соответствии с рецептом компоненты шихты поступают в смеситель для перемешивания, одновременно по трубопроводу в смеситель подается дозирован- ное количество 4 - 30%-го раствора щелочного стока производства капролактама в количестве 3,2 - 5,7% от массы шихты.

В смесителе компоненты шихты перемешиваются с одновременным увлажнением до влажности 3 - 4,5%, затем смешанные и увлажненные компоненты в виде шихты поступают в экструдер, где происходит вторичное увлажнение шихты водой до 8 - 9,5%.

В экструдере шихта, перемещаясь, доувлажняется, пластифицируется, уплотняется и продавливается через перфорированную решетку при давлении 30 - 60 кН.

В процессе гранулирования шихта нагревается до 90-100°С, образуя быстро- твердеющие гранулы цилиндрической формы, не требующие сушки.

Полученные гранулы поступают на ленточный транспортер и далее в бункер гото-, вой шихты.

сл 1

(

П р и м е р 1. Компоненты шихты, отвешенные в соответствии с рецептом, общий вес которых составляет 876,9 кг, поступают в смеситель для перемешивания, одновременно по трубопроводу в смеситель подает- ся 25,5л (28,06 кг) 4%-ного раствора щелочного стока производства капролакта- ма, что соответствует 3,2% от массы шихты, при этом шихта увлажняется до влажности 3%. Затем тщательно перемешанная шихта поступает в экструдер, где происходит вторичное увлажнение шихты водой, доувлаж- нение шихты составляет 5%, при скорости подачи шихты в экструдер 3 т/ч (скорость подачи шихты постоянна) расход воды - 165,6 л/ч, общая влажность шихты при гранулировании 8%.

Полученные гранулы имеют среднюю прочность 11,98 кг/см при средней плотности 1,64 г/см .

П р и м е р 2. Компоненты шихты, отвешенные в соответствии с рецептом, общий вес которых составляет 876,9 кг, поступают в смеситель для перемешивания, одновременно по трубопроводу в смеситель подает- ся 31,72 л (34,9 кг) 16%-ного раствора щелочного стока производства капролакта- ма, что соответствует 3,98% от массы шихты. При этом шихта увлажняется до влажности 3,5%. Затем тщательно переме- шанная шихта поступает в экструдер, где происходит вторичное увлажнение шихты водой, доувлажнение шихты составляет 5 %, при скорости подачи шихты в экструдер 3 т/ч. Расход воды 165,6 л/ч, общая влаж- ность шихты при этом 8,5%. Полученные гранулы имеют среднюю прочность 9,98 кг/см2 при средней плотности 1,73 г/см3. Состав шихты по содержанию соды соответствует рецепту шихты.

П р и м е р 3. Компоненты шихты, отвешенные в соответствии с рецептом, общий вес которых составляет 876,9 кг, поступают в смеситель для перемешивания, одновременно по трубопроводу в смеситель подает-

ся 41,21 л (49,46 кг) 30%-ного раствора щелочного стока производства капролактама, что соответствует 5,7% от массы шихты, при этом шихта увлажняется до влажности 4,5%. Затем тщательно перемешанная шихта поступает в. экструдер, где происходит вторичное увлажнение шихты водой, доувлажнение шихты составляет 5%, при скорости подачи шихты в экструдер 3 т/ч (скорость подачи шихты постоянна), расход воды 165,6 л/ч, общая влажность шихты при этом 9,5%.

Полученные гранулы имеют среднюю прочность 19 кг/см2 при плотности 1,98 г/см3. Состав шихты по содержанию соды соответствует рецепту шихты.

Данный способ может быть использован в стекольной промышленности при приготовлении гранулированной стекольной шихты, в частности шихты архитектурно- строительного стекла.

Изобретение отличается от известного способа более простой схемой проведения технологического процесса гранулирования шихты, является более эффективным сточки зрения энергоемкости процесса, позволяет утилизировать отход (вторичный продукт) щелочной сток производства капролактама.

-Формула изобретения

Способ приготовления гранулированной стекольной шихты путем смешивания компонентов шихты, их двухстадийного увлажнения, перемешивания и гранулирования, отличающийся тем, что, с целью повышения прочности, плотности гранул и снижения влажности шихты, первичное увлажнение до 3 - 4% осуществляют в смесителе, в качестве связующего используют 4 - 30%-ный раствор щелочного стока производства капролактама, взятом в количестве 3,2 - 5,7% от массы шихты, а вторичное увлажнение шихты до 8 - 9,5% проводят водой в экструдере.

Щелочной сток проиэ- ВодстВа копропакгано.

Дозирование

Вода

Компоненты шихты

ДозироВанае

Спешибание (смеситель)

Гранулирование (экструдер)

Транспортиробание готобых гранул (транспортер)

бункер (Kfoffejib) готовой шихты

| Способ приготовления сульфатсодержащей стекольной шихты | 1984 |

|

SU1237641A1 |

| кл | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| 0 |

|

SU357155A1 | |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1992-02-28—Публикация

1989-09-22—Подача