(/)

С

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для изготовления строительных изделий | 1989 |

|

SU1682344A1 |

| Способ изготовления строительных изделий | 1990 |

|

SU1766874A1 |

| Сырьевая смесь для изготовления силикатных изделий | 1990 |

|

SU1738786A1 |

| Вяжущее | 1989 |

|

SU1691335A1 |

| Состав закладочной смеси | 1990 |

|

SU1786275A1 |

| Способ получения цемента на белитовом клинкере и полученный на его основе медленноотвердеющий цемент | 2020 |

|

RU2736594C1 |

| Интенсификатор помола портландцементного клинкера | 1991 |

|

SU1812168A1 |

| РАСШИРЯЮЩАЯ ДОБАВКА, ГИДРАВЛИЧЕСКОЕ ВЯЖУЩЕЕ С УКАЗАННОЙ ДОБАВКОЙ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2002 |

|

RU2211194C1 |

| Керамзитобетонная смесь | 1990 |

|

SU1761728A1 |

| Вяжущее для изготовления бетонных корпусных деталей станков | 1989 |

|

SU1721034A1 |

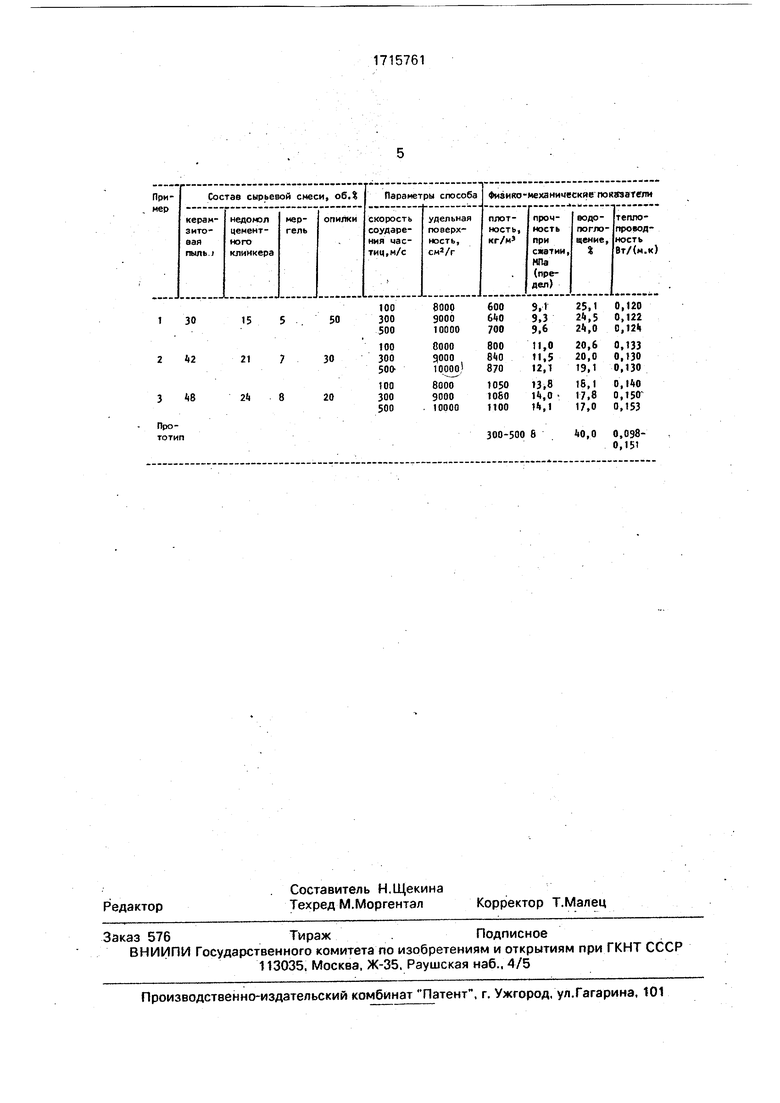

Изобретение относится к строительным материалам и может быть использовано для получения теплоизоляционных материалов и изделий. С целью повышения прочности, снижения водопоглощения, в способе получения теплоизоляционного материала в качестве вяжущего используют керамзитовую пыль, недомол цементного клинкера и мергель, а смешение древесного заполнителя с вяжущим осуществляют совместным помолом при скорости соударения частиц 100-500 м/с до получения смеси состава, об.%: керамзитовая пыль 30-48; недомол цементного клинкера 15-24; мергель 5-8, опилки 20-50., Материал имеет плотность 600-1100 кг/м3, предел прочности при сжатии 9,1-14,1 МПа, водопоглоще- ние 17,0-25,1%; теплопроводность 0,120-0,153 Вт/мК. 1 табл.

Изобретение относится к отрасли строительных материалов и. может быть использовано для получения теплоизоляционных материалов и изделий.

Цель изобретения - повышение прочности, снижение водопоглощения.

Керамзитовая пыль образуется при производстве керамзита в фильтрах и пылеоса- дительных камерах. Керамзитовая пыль является полидисперсным порошком с размером частиц 0,001-0,5 мм. Химический состав керамзитовой пыли следующий, %: SIO2 52,76; Ре20з7.04; FeO 1,45; 16,89; СаО 5,03; МдО 1,86; 50з2,8; R20 3,8: свободная 5Ю2 5.88; ппп 8,7.

Недомол цементного клинкера образуется при помоле цементного клинкера в шаровых мельницах.-Содержит частицы размером 3-10 мм. Химический состав, %:

SI02 20,25; 6,37; Ре2Оз 5,01; СаО 65,0; МдО 1,75; ЗОз 0,5; ппп 0,82. Минералогический состав, %: СзЗ 58,48; C2S 13,93; СзА 8,34; 15,23; свободная СаО 0,38; коэффициент насыщения 0,917, силикатный модуль 1,7; глиноземистый модуль 1,27.

Опилки - отходы лесопиления и деревообработки. Фракционный состав опилок находится в диапазоне 02-5 мм, насыпная плотность 100-140 кг/м .

Физико-химической основой способа получения высококачественных теплоизоляционных изделий является механоактива- ция минеральных компонентов смеси, что обеспечивает формирование прочного камня, в котором равномерно распределен органический заполнитель - тонкоизмельченные опилки, придающие материалу высокие теплоизоляционные свойства.

сл -ч о

Использовали мергель Бахчисарайского месторождения. Структура мергеля органогенная, текстура плотная, слоистая, цвет светло-серый. Химический состав мергеля следующий СаО 47,27; 5Ю2 7,87; АЬОз 2,54; РегОз 1,26; МдО 0,98; ЗОз 0,76; ппп 33,81. Силикатный модуль 2,26. Глиноземистый модуль 1,87,

Способ осуществляют следующим способом. Берут керамзитовую пыль, недомол цементного клинкера, мергель и опилки. Бахчисарайского комбината Стройиндуст- рия (Крымская обл.). Масса смеси по каждому примеру составляла 1 кг. Каждую смесь измельчали в пароструйной мельнице МСП-0,05 при скоростях соударения частиц 100-500 м/с до удельной поверхности 8000- 10000 см2/г. После чего смеси увлажняли водой до влажности 22-24% и прессовали на прессе УМЭ-ЮТМ образцы-цилиндры размером 3x3 см при давлении 1,0 МПа. Отформованные образцы подвергают термообработке при 70°С и влажности воздуха 70%.

После термообработки определяли физико-химические свойства образцов по известным методикам.

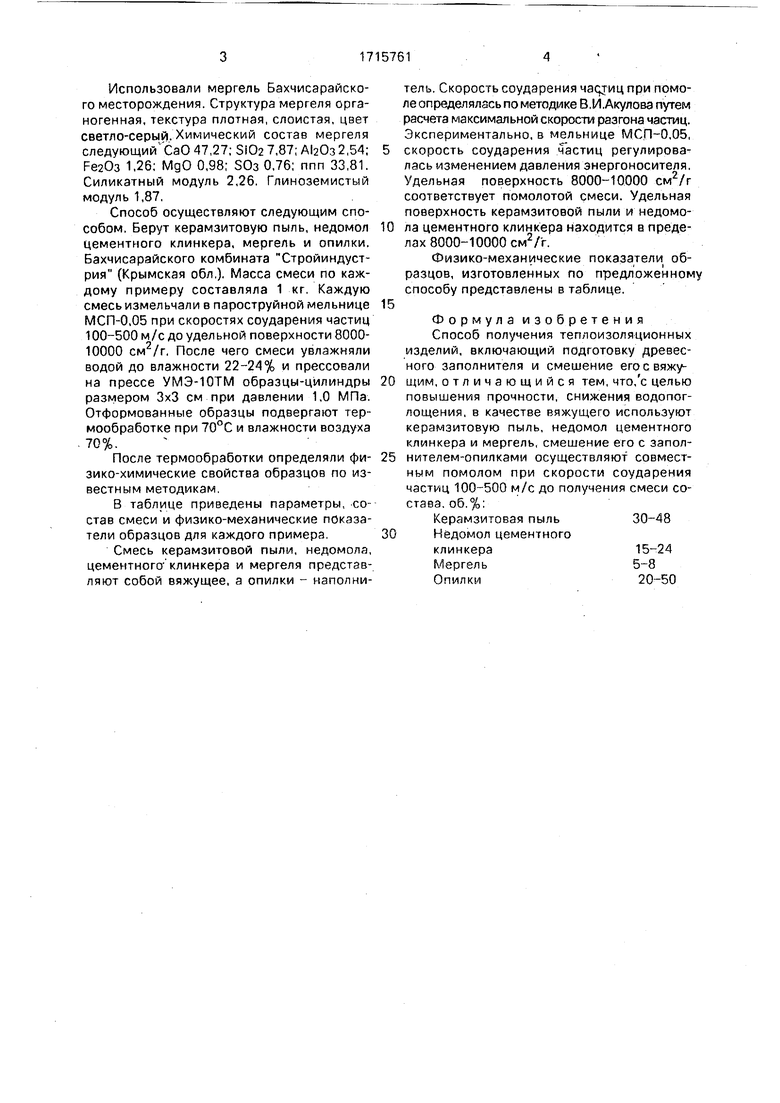

В таблице приведены параметры, -состав смеси и физико-механические показатели образцов для каждого примера.

Смесь керамзитовой пыли, недомола, цементного клинкера и мергеля представляют собой вяжущее, а опилки - наполнитель. Скорость соударения часдиц при помоле определялась по методике В,И.Акулова путем расчета максимальной скорости разгона частиц. Экспериментально, в мельнице МСП-0,05, скорость соударения частиц регулировалась изменением давления энергоносителя. Удельная поверхность 8000-10000 см2/г соответствует помолотой смеси. Удельная поверхность керамзитовой пыли и недомо- ла цементного клинкера находится в пределах 8000-10000 см2 /г.

Физико-механические показатели образцов, изготовленных по предложенному способу представлены в таблице.

Формула изобретения Способ получения теплоизоляционных изделий, включающий подготовку древесного заполнителя и смешение егосвяжу- щим, отличающийся тем, что/с целью повышения прочности, снижения водопог- лощения. в качестве вяжущего используют керамзитовую пыль, недомол цементного клинкера и мергель, смешение его с запол- нителем-опилками осуществляют совместным помолом при скорости соударения частиц 100-500 м/с до получения смеси состава. об.%:

Керамзитовая пыль30-48

Недомол цементного

клинкера15-24

Мергель5-8

Опилки20-50

| Гидратация и структурообразование цементов, полученных на основе отходов промышленности | |||

| Чимкент, 1983, с | |||

| Станционный указатель направления времени отхода поездов и т.п. | 1925 |

|

SU434A1 |

| Дворкин Л.И., Пашков И.А | |||

| Строительные материалы из промышленных отходов | |||

| Киев, Вища школа, 1980, с | |||

| Прибор для массовой выработки лекал | 1921 |

|

SU118A1 |

Авторы

Даты

1992-02-28—Публикация

1989-06-19—Подача