При изготовлении конических прямозубых зубчатых колес средних и крупных размеров важное значение имеет обеспечение точного направления зубьев, что непосредственно влияет на качество передачи (характер контакта зубьев). Контроль при этом должен осуществляться раздельно по каждой боковой поверхности, так как только в этом случае можно постоянно следить за качеством нарезания и производить подналадку станка и режущего инструмента по результатам контроля.

В настоящее время контроль отклонений направления зубьев конических прямозубых колес, изготовляемых в индивидуальном и мелкосерийном производстве, выполняется либо с помощью щпилек В. Ружичка (Г. А. Апарин и И. Е. Городецкий «Допуски и технические измерения, Мащгиз, 1956, стр. 607, фиг. 632 и 633), либо на контрольно-обкатном станке по положению пятна контакта («Производство зубчатых колес, справочник под ред. Б. А. Тайца, Мащгиз, 1963).

Способ контроля с помощью щпилек инее следующие основные недостатки:

а)контроль непосредственно на станке возможен только после нарезания по крайней мере двух диаметрально расположенных впадин;

отклонение каждой боковой поверхностп зуба в отдельности;

в)невозможно разделить погрещности направления зубьев, вызванные ошибками угла

делительного конуса колеса и ошибками конусности зубьев при нарезании;

г)каждый комплект щпилек позволяет контролировать лищь ограниченный ряд типоразмеров конических колес.

Контроль направления зубьев на контрольно-обкатном станке по положению пятна контакта возможен только после нарезания всех зубьев колес.

Предлагается встроенный непосредственно

в зубообрабатывающий станок прибор для контроля направления зубьев. Сущность изобретения заключается в том, что измерительная база прибора совмещепа с технологической, благодаря чему можно определить величину отклонения направления зубьев раздельно по каждой боковой стороне, независимо от параметров нарезаемых колес, и сразу же осуществить подналадку станка и режущего инструмента, обрабатывающего соответствующие боковые поверхности зубьев. При этом для корректировки настройки станка достаточно нарезать на заготовке колеса только один зуб. Предлагаемый прибор позволяет, кроме тоции (бочкообразности) зубьев, контролировать длину образующей делительного конусе, а также установку заготовки на станке по дополнительному конусу.

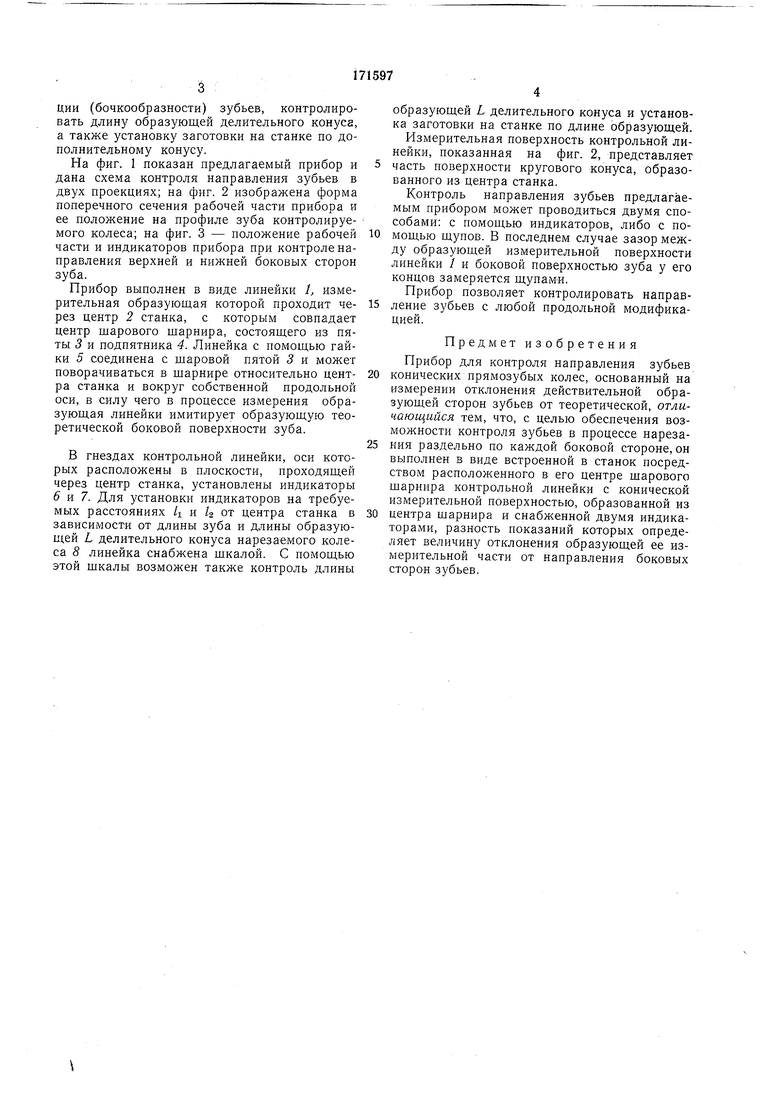

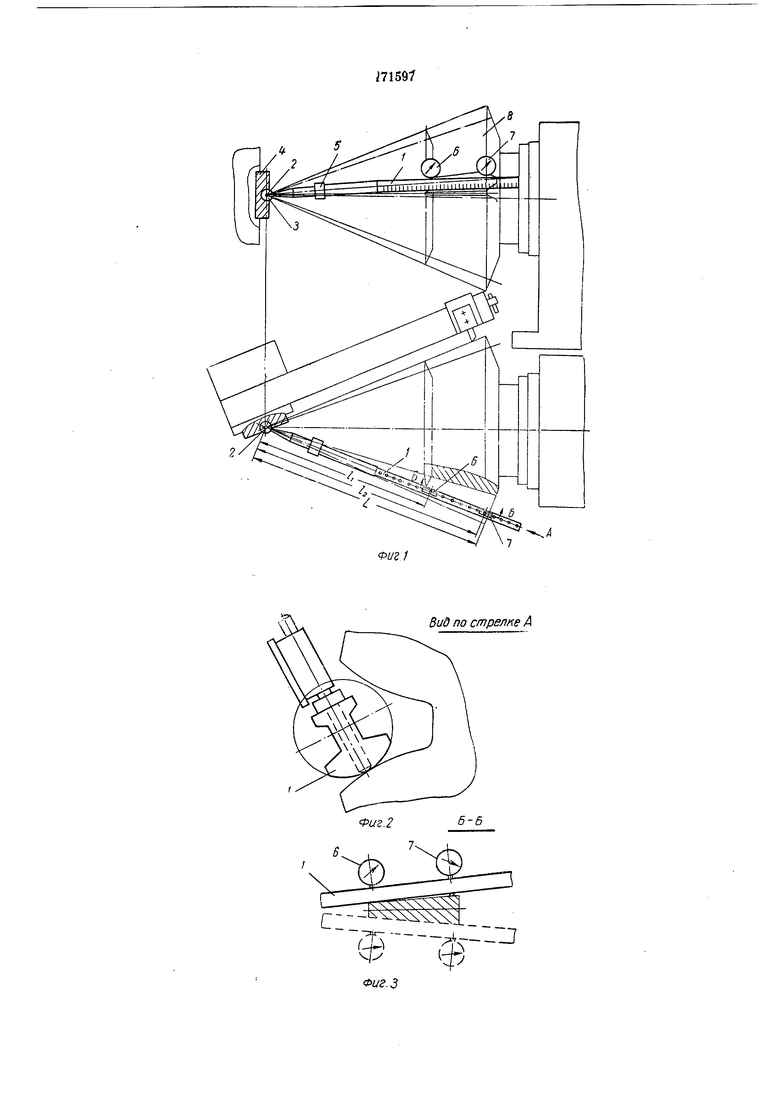

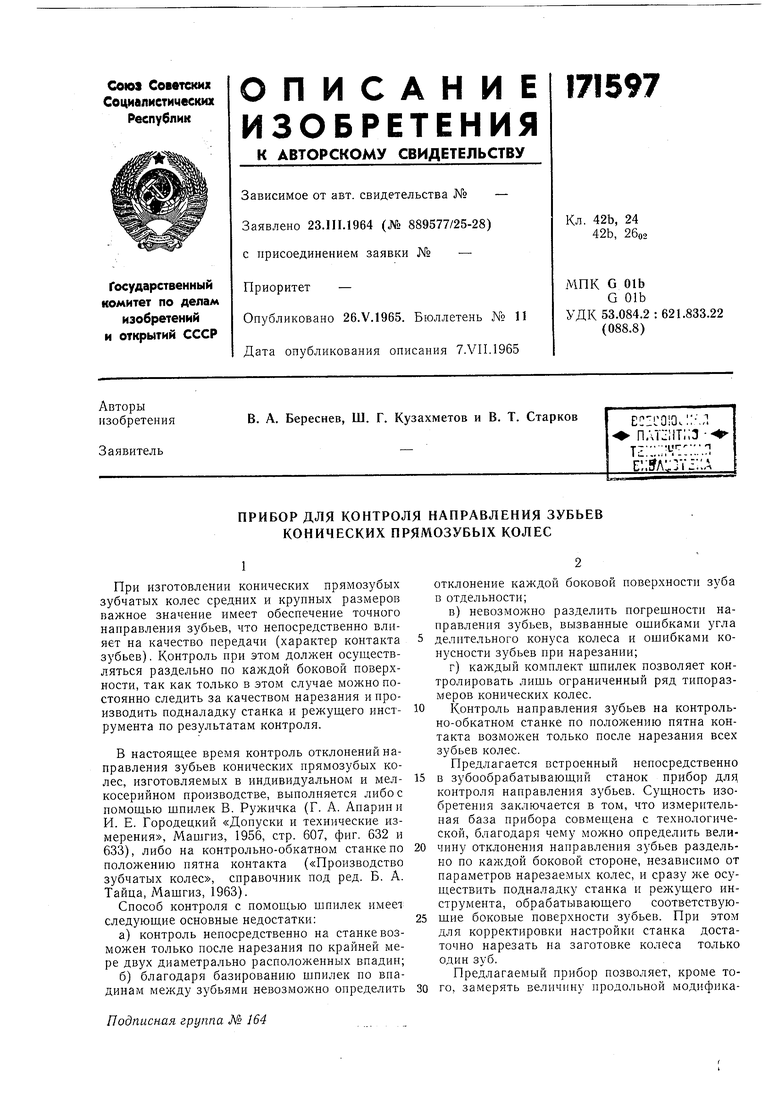

На фиг. 1 показан предлагаемый прибор и дана схема контроля направления зубьев в двух проекциях; на фиг. 2 изображена форма поперечного сечения рабочей части прибора и ее положение на профиле зуба контролируемого колеса; на фиг. 3 - положение рабочей части и индикаторов прибора при контроле направления верхней и нижней боковых сторон зуба.

Прибор выполнен в виде линейки 1, измерительная образующая которой проходит через центр 2 станка, с которым совпадает центр шарового шарнира, состоящего из пяты 3 и подпятника 4. Линейка с помощью гайки 5 соединена с шаровой пятой 3 и может поворачиваться в шарнире относительно центра станка и вокруг собственной продольной оси, в силу чего в процессе измерения образующая линейки имитирует образующую теоретической боковой поверхности зуба.

В гнездах контрольной линейки, оси которых расположены в плоскости, проходящей через центр станка, установлены индикаторы 6 и 7. Для установки индикаторов на требуемых расстояниях /i и 4 от центра станка в зависимости от длины зуба и длины образующей L делительного конуса нарезаемого колеса 8 линейка снабжена шкалой. С помощью этой шкалы возможен также контроль длины

образующей L делительного конуса и установка заготовки на станке по длине образующей.

Измерительная поверхность контрольной линейки, показанная на фиг. 2, представляет часть поверхности кругового конуса, образованного из центра станка.

Контроль направления зубьев предлагаемым прибором может проводиться двумя способами: с помощью индикаторов, либо с помощью щупов, в последнем случае зазор между образующей измерительной поверхности линейки / и боковой поверхностью зуба у его концов замеряется щупам-и.

Прибор позволяет контролировать направление зубьев с любой продольной модификацией.

Предмет изобретения

Прибор для контроля направления зубьев конических прямозубых колес, основанный на измерении отклонения действительной образующей сторон зубьев от теоретической, отличающийся тем, что, с целью обеспечения возможности контроля зубьев в процессе нарезакия раздельно по каждой боковой стороне, он выполнен в виде встроенной в станок посредством расположенного в его центре шарового шарнира контрольной линейки с конической измерительной поверхностью, образованной из центра шарнира и снабженной двумя индикаторами, разность показаний которых определяет величину отклонения образующей ее измерительной части от направления боковых сторон зубьев.

Даты

1965-01-01—Публикация