Предметом изобретения является станок для изготовления проволочных гвоздей, в котором зажимные щеки и ножи для образования острия расположены рядом на паре рычагов с осью перпендикулярною к оси проволоки, перемещающейся в направлении этой оси, при чем вращательное движение рычагов является принудительным. Штемпель, прессующий головку, укреплен на рычаге, расположенном параллельно оси проволоки и могущем перемещаться вдоль оси.

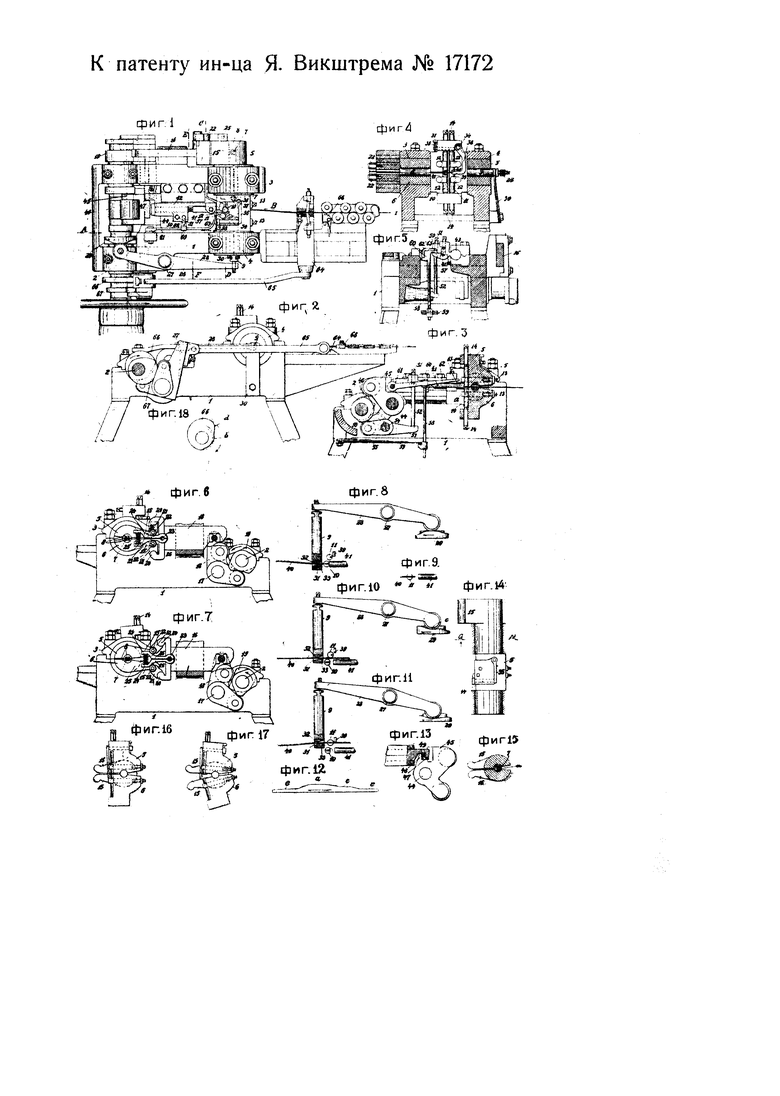

На чертеже фиг. 1 изображает вид станка сверху; фиг. 2 - вид станка сбоку; фиг. 3 - разрез по линии АВ на фиг. 1; фиг. 4 - разрез по CD на фиг. 1; фиг. 5 - разрез по EF на фиг. 1; фиг. 6 и 7 - боковой вид станка с двумя различными рабочими положениями рычагов; фиг. 8-18 - детали станка.

На станине 1 обычным образом помещается главный вал 2, на котором насажены криволинейные шайбы для различных рабочих движений. В двух подшипниках 3 и 4, укрепленных на станине, расположены рычаги 5, 6, опорные части коих имеют вид приблизительно полукруглых шипов со срезами, соответствующими величине, требуемых перемещений (фиг. 14-17). Оба рычага близ оси вращения устроены так, что образуют свободное пространство, расположенное концентрически с подшипником и простирающееся на всю длину обоих рычагов. В одной половине этого пространства расположен состоящий из двух частей и снабженный внутренними пружинами 7 болт 8 (фиг. 4 и 15), прижимающий рычаги к подшипникам.

С другой стороны в этом пространстве имеется также могущий передвигаться в продольном направлении стержень 9 (фиг. 4). Между подшипниками 3, 4 на рычагах укреплены зажимные щеки 10 и ножи 11 для образования острия (фиг. 1 и 4). Эти приспособления прикрепляются болтами 12, которые проходят через рычаги, снабжены крюкообразными придатками и натягиваются винтами 13; в продольном направлении установка производится обычным образом винтами 14 (фиг. 4). На удлиненной части рычагов, простирающейся над подшипниками, расположены движущие плечи их 15 (фиг. 1 и 14) и с той же стороны расположен пружинный болт, представляющий ось вращения рычагов.

Движение плеч 15 происходит под действием ползуна 16 (фиг. 1,6, 7), расположенного в станине машины и соединенного с рычагом 8, имеющим опору у 17; на рычаг 18 действует насаженная на главном валу криволинейная (кулачковая) шайба 19, Ползун 16 со стороны движущих плеч снабжен вилкою (фиг. 6 и 7), закругленные концы 20 которой расположены друг над другом вертикально и сочленены при помощи шарнирных звеньев 21 с роликами 22 на концах отростков 15 рычагов 5 и 6; между роликами 22 расположены два плеча 26, насаженные на оси 23 ползуна 16 и прижимаемые к роликам пружиною 25, расположенной между концами 24 этих плеч. Стержень 9 приводится в движение двуплечим рычагом 28 (фиг. 1, 8, 10, 11), насаженным на оси 27 и получающим движение от криволинейной шайбы 29, сидящей на валу 2 (фиг. 1); стержень 9 прижимается к рычагу 28 пружиною 30 (фиг. 1 и 4).

На высоте подводимой проволоки стержень снабжен направляющим проволоку приспособлением 31 (фиг. 8, 10, 11), заключающим в себе канал, который не расположен прямолинейно, но расширяется в косом направлении по двум сторонам. В передней части его, обращенной к подводимой проволоке, наружная плоскость 32 параллельна подводимой проволоке; в задней части плоскость 33, обращенная к середине, простирается параллельно предыдущей. Расстояние между; обеими параллельными плоскостями 32, 33 каждый раз соответствует толщине обрабатываемой проволоки (фиг. 10). К верхнему рычагу 5 в 34 прикреплен двуплечий рычаг, одно плечо 35 которого (фиг. 1) снабжено закрепительным винтом 36, сидящим на рычаге 5 и упирающимся в его выступ 37 (фиг. 1 и 4), а другое плечо 38 изогнуто таким образом, что конец его 39 служит упором проволоке 40 (фиг. 4) в положении, когда вырезывается острие; положение упорной плоскости 39 может быть - регулируемо винтом 36.

Штемпель 41 для отпрессовывания головки (фиг. 1, 5) сидит на плече 42, расположенном сбоку проволочной оси. Опора 43 расположена на высоте проволоки 40 и параллельно ей так, что продольное передвижение рычага 42 со штемпелем 41 может происходить при помощи криволинейной шайбы 46, сидящей на главном валу, и при помощи рычага 45 (фиг. 3), укрепленного обычным образом на оси 44. Для принудительного возврата рычага 42 в первоначальное положение последний снабжен крюковидным концом 47, который захватывает выступ 48, имеющийся на рычаге 45 (фиг. 13). При посредстве клина 49 рычаг 42 находится в постоянном прикосновении с рычагом 45, при чем соприкасающиеся плоскости лежат вертикально над осью вращения 44.

Рычаг 42 снабжен выступом 50, на котором сидит установочный винт 51, опирающийся на стержень 52 (фиг. 3, 5), другой конец которого опирается на конец 53 двуплечего рычага, имеющего опору в 54; другой конец 55 этого рычага приводится в движение кулачковой шайбой 56. Кроме того, на выступ 50 опирается крючкообразный конец 57 стержня 58, поддерживаемого пружиною 59, прикрепленною к станине машины. Стержень 58 снабжен вилкою 60, охватывающею рычаг 62, который укреплен на станине при помощи оси 61 и один из концов которого 63, (фиг. 1) отогнут в сторону и оканчивается около ножей.

Вводные салазки 64 (фиг. 1 и 2) приводятся в движение посредством стержня 65 от сидящей на валу 2 криволинейной шайбы 66; контр-шайба 67 служит для принудительного обратного хода. Особый задерживающий рычаг 68 не допускает обратного движения проволоки при обратном движении вводных салазок.

Фиг. 1 изображает станок в положении после окончания головки гвоздя; оба рычага 5, 6 находятся в рабочем положении; звенья продвинутым вперед ползуном 16 приведены в положение, показанное на фиг. 6. Давление рычагов воспринимается обоими концами 20 вилки, а ползун 16, криволинейная шайба 19 и вал 2 разгружены. Стержень 9 находится в положении, показанном на фиг. 8; проволока 40 отогнута направо стержнем 9, при чем этот отгиб лежит позади направляющего проволоку приспособления 31. Обе направляющие плоскости 32, 33 приводят выступающий конец проволоки в положение, параллельное подводимой проволоке, так что зажимные щеки 10 правильно захватывают проволоку. Указанное положение стержня 9 обуславливается возвышенностью а криволинейной шайбы 29 (фиг. 8 и 12). При дальнейшем вращении главного вала по. стрелке (фиг. 6) ползун 16 движется обратно, вследствие чего шарнирные звенья 21 раздвигаются изогнутыми концами плеч 26 (фиг. 7); при этом рычаги 5 и 6, а следовательно и зажимные щеки 10 раскрываются и освобождают проволоку. Далее начинает действовать подъем b криволинейной шайбы 66 (фиг. 18), подвигая проволоку вперед настолько, что образованная в углублении зажимных щек головка гвоздя выступает вперед из этого углубления (фиг. 9); в этом положении проволока остается до тех пор, пока стержень 9 не сойдет с пути штемпеля 41, двигаясь, по подъему с (фиг. 12) криволинейной шайбы 29, после чего при помощи подъема d криволинейной шайбы 66 проволока проталкивается вперед на длину, соответствующую длине изготовляемого гвоздя, в положение, указанное на фиг. 10. При этом подводящий канал находится также в таком положении, что проволока может свободно пройти между двумя параллельными плоскостями 32, 33. В это время вводные салазки получают обратное движение от шайбы 67 (фиг. 2), при чем одновременно с этим, вследствие перехода конца рычага 28 с поверхности с на поверхность е (фиг. 11), стержень 9 продвигается далее налево, подводя проволоку к ножам 11 для образования острия. В этом положении проволока удерживается с одной стороны плоскостью 33, а с другой стороны упором 39 так, что она снова оказывается параллельною направлению входа и попадает в правильное положение между остриями ножей. Второй подъем шайбы 19 снова передвигает ползун 16 влево, в положение, указанное на фиг. 6, при чем ножи 11 вырезают острие проволоки. Когда теперь ползун движется обратно и ножи открываются, то пониженное место криволинейной шайбы 56 (фиг. 3) попадает под конец 55 двуплечего рычага, вследствие чего другой его конец 53 действием пружины 59 нажимается вниз и вращает рычаг 42 на его оси (фиг. 5). Движение вниз вызывает также движение вниз рычага 62, захватывающего вилку 60 стержня 58, при чем конец 63 рычага 62, ударяя по готовому гвоздю, выбрасывает его вниз. Это же движение одновременно приводит приспособление для первоначального осаживания головки на высоту канала между щеками. Передвижение рычага 28 с площадки е на а снова приводит стержень 9 в положение, изображенное на фиг. 8, а рычаги 5, 6 вновь закрываются вследствие продвижения вперед ползуна 16. После этого торчащий из челюстей (щек) конец проволоки посредством первоначального и окончательного осаживания превращается в головку гвоздя и описанный процесс повторяется снова.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматический станок для изготовления и клепки контактов для телефонных или т.п. контактных пластин | 1928 |

|

SU25576A1 |

| Гвоздильный автомат | 1980 |

|

SU971552A1 |

| Станок для изготовления гвоздей из ленточного металла | 1932 |

|

SU33125A1 |

| Станок для сшивания проволочными скобами деревянных ящиков | 1928 |

|

SU14072A1 |

| АВТОМАТ ДЛЯ ИЗГОТОВЛЕНИЯ ИЗ ПРОВОЛОКИ ИЗДЕЛИЙ С ГОЛОВКАМИ | 1991 |

|

RU2022677C1 |

| Одноударный автомат для высадки гвоздей | 1982 |

|

SU1050793A1 |

| Автоматический станок для изготовления резаных гвоздей | 1934 |

|

SU45587A1 |

| АВТОМАТ ДЛЯ ИЗГОТОВЛЕНИЯ ГВОЗДЕЙ | 1992 |

|

RU2019351C1 |

| СТАНОК ДЛЯ ВСТАВКИ И ЗАКРЕПЛЕНИЯ ПРОБОК ВО ВТУЛКАХ КАТУШЕК | 1928 |

|

SU20801A1 |

| СПОСОБ УСТАНОВКИ И ФИКСИРОВАНИЯ РАБОЧИХ ОРГАНОВ ТЕХНОЛОГИЧЕСКИХ МАШИН | 2000 |

|

RU2191696C2 |

1. Станок для изготовления проволочных гвоздей, характеризующийся тем, что зажимные для проволоки щеки 10 (фиг. 1, 3, 4) и ножи 11 для оформления острия гвоздя образованы на помещенных рядом стержнях, связанных попарно с совершающими качательные около общей оси движения рычагами 5 и 6, в центральную часть которых введены с одной стороны - составленная из двух полутрубок с пружиною 7 между ними втулка 8 (фиг. 15), служащая для центрирования цапф рычагов 5 и 6, и с другой - стержень 9, предназначенный для периодического перемещения проволоки от зажимных щек 10 (фиг. 8-11), при помощи которых совместно со штемпелем 41 образуется на проволоках шляпка, к ножам 11 и обратно, в каковом устройстве стержень 9 (фиг. 1, 2, 4, 8-11), для сообщения проволоке поперечных перемещений, снабжен в целях пропуска этой проволоки каналом, ограниченным двумя скосами и двумя параллельными друг другу и направления подачи проволоки частями 32 и 33, находящимися одна от другой на расстоянии, равном толщине этой проволоки и обращенными одна - в сторону входа проволоки, а вторая - в сторону ее выхода, каковой стержень 9 связан с пружиною 30 и получает перемещения от вала 2 при посредстве рычага 28, в целях периодического перевода проволоки от зажимных щек 10 к ножам 11 и обратно.

2. В охарактеризованном в п. 1 станке применение приспособления для сообщения качательного движения рычагам 5 и 6 в целях периодического сжима и освобождения проволоки, отличающегося тем, что оно состоит из получающего от приводного вала 2 станка возвратно-поступательные перемещения ползуна 16 (фиг. 1, 6, 7), снабженного вилкою, концы 20 которой сочленены, при помощи шарнирных звеньев 21, с роликами 22 на концах отростков 15 рычагов 5 и 6, каковые отростки находятся также под воздействием плеч 26, насаженных свободно на ось 23 ползуна 16 и снабженных распорною пружиною 25.

3. В охарактеризованном в п. 1 станке применение штемпеля 41 (фиг. 1, 2-5) для выштамповывания на гвозде шляпки, получающего при помощи крюковидного конца 47 на нем и выступа 48 на рычаге 45 (фиг. 13) осевые возвратно-поступательные перемещения от приводного вала 2 станка и помещенного в шарнирном плече 42, снабженном выступом 50 с установочным винтом 51, опирающимся при посредстве стержня 52 на управляемый при помощи кулака на валу 2 рычаг 53 и доставляющим в свою очередь опору крючкообразному концу находящегося под действием пружины 59 стержня 58, снабженного вилкой 60, охватывающей рычаг 62 с крючковидным концом 63, каковое устройство предназначено для отклонения штемпеля 41 в сторону после выштамповывания им шляпки, в целях осевого продвижения проволоки для образования на гвозде острия и последующего выбрасывания готового гвоздя.

4. В охарактеризованном в п. 1 станке применение для скрепления с рычагами 5 и 6 стержней, несущих зажимные щеки 10 и ножи 11, болтов 12 (фиг. 4) с крючковидными концами.

5. В охарактеризованном в п. 1 станке применение на рычаге 5 для подпора проволоки при образовании на гвозде острия - коленчатого рычага 39-34-35 (фиг. 4, 14) с установочным винтом 36.

Авторы

Даты

1930-09-30—Публикация

1925-10-05—Подача