(Л

С

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для намотки кольцевых заготовок плоских конденсаторов | 1984 |

|

SU1218422A1 |

| Станок для изготовления труб из бумажного рулонного полотна | 1983 |

|

SU1150094A1 |

| ПЕРЕМОТОЧНЫЙ СТАНОК ДЛЯ НАМОТКИ В РУЛОН ЛЕНТОЧНЫХ МАТЕРИАЛОВ | 2012 |

|

RU2513130C1 |

| Устройство для изготовления сотовой основы из бумаги | 1978 |

|

SU895713A1 |

| УСТРОЙСТВО ДЛЯ СВОРАЧИВАНИЯ БУМАГИ, ПРЕДНАЗНАЧЕННОЕ ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ | 2008 |

|

RU2420440C1 |

| Бобинорезательный станок | 1986 |

|

SU1459923A1 |

| Устройство для намотки секций рулонных конденсаторов | 1979 |

|

SU866597A1 |

| АВТОМАТИЗИРОВАННАЯ УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ СОТОВОГО ЗАПОЛНИТЕЛЯ | 2000 |

|

RU2155133C1 |

| ПЕРЕМОТОЧНЫЙ СТАНОК ДЛЯ НАМОТКИ В РУЛОН ЛЕНТОЧНЫХ МАТЕРИАЛОВ | 1997 |

|

RU2124465C1 |

| Устройство для продольной резки рулонного материала | 1989 |

|

SU1691096A1 |

Использование: технология изготовления кольцевых изделий из ферритовых лент с улучшением их качества путем сцепления слоев. Сущность изобретения: над направляющими элементами для ленты установлен нагреватель в виде ИК-излучателя, поверхность валика, на который осуществляют намотку, выполнена из эластичного теплопроводного материала, а прижимной валик выполнен пустотелым и заполнен рабочей средой с возможностью ее подогрева. Для осуществления продольной резки ленты устройство снабжено дисковым механизмом. 2 з.п. ф-лы, 3 ил.

Изобретение относится к оборудованию для изготовления кольцевых изделий из ферритовой ленты путем намотки ее в рулон и продольной разрезки на заготовки.

Известно устройство для изготовления трубчатых бумажных изделий, которое содержит намоточный и прижимной валы, механизм обрезки ленты и сопловый механизм для прижатия воздушным потоком полотна к намоточному валу.

Наличие механизмов нанесения клея позволяет использовать его только для изготовления трубчатых бумажных изделий.

Известен станок для изготовления труб из бумажного рулонного полотна, содержащий раскат, клеевой механизм, ротор с намоточными валами, механизм заправки, включающий прижимной вал, механизм резки и съема труб.

Станок обеспечивает качественную высокопроизводительную намотку бумажных

труб, однако использовать его для изготовления цилиндрических изделий из тонкой ферритовой ленты невозможно, так как в данном случае необходим бесклеевой принцип соединения соседних витков изделия. Наличие клеевого слоя влияет на качество изготавливаемых изделий.

Наиболее близким техническим решением к предлагаемому является устройство для навивки ленты на оправку, содержащее направляющие элементы для ленты, валковый механизм намотки с приводом, прижимной валик, механизм поперечной обрезки ленты и сьема заготовок, концевые выключатели и систему управления.

Недостаток известного устройства в том, что оно служит для намотки ленты на оправку и не обеспечивает диффузионного сцепления слоев в процессе намотки.

-ч ю ел ю J ю

Цель изобретения - повышение качества изделия путем обеспечения сцепления слоев.

Сущность изобретения заключается в том, что в устройство, содержащее направ- ляющие элементы для ленты, валковый механизм намотки с приводом, прижимной валик, механизмы поперечной обрезки ленты и съема заготовок, концевые выключатели и систему управления, дополнительно введены нагреватель в виде ИК-излучателя, установленный над направляющими для ленты, поверхность прижимного валика выполнена их эластичного теплопроводного материала, намоточный валик выполнен пу- стотелым, заполнен рабочей средой с возможностью ее подогрева.

Кроме того, устройство снабжено рычагом, имеющим возможность качания, при этом прижимной ролик установлен на од- ном его конце, а другой связан с концевым выключателем. Механизм съема изделий выполнен в виде установленной в корпусе винтовой пары, жестко связанной с намоточным валиком, и упора, закрепленного на корпусе.

Устройство дополнительно содержит дисковый механизм продольной резки ленты, что позволяет по,высить производительность.

Известная технология производства ферритовых магнитов предусматривает следующие этапы производства: приготовление порошка, прессование (холодное или горячее), спекание, намагничивание до тре- бующихся характеристик.

В предлагаемом устройстве сущность технологии получения ферритовых изделий заключается в том, что из порошка предварительно прокатывают тонкую широкую ленту толщиной 150-200 мкм, далее она нагревается до 80°С и с заданным давлением 3-5 кг/см - наматывается без клея на оправку. Чтобы повысить производительность труда и обеспечить безотказную намотку ленты, введен узел продольной разрезки ленты перед намоткой, что позволяет отказаться от операции окончательной разрезки цилиндрической заготовки на более мелкие детали.

Разрезка ленты перед намоткой имеет преимущество в том, что разрезать тонкую ленту дисковым инструментом легче, чем кольцевую заготовку большого диаметра, при этом используется меньшая потребляв- мая мощность, исключается появление заусенцев.

Кроме того, вводятся новые узлы - подогрева ферритовой ленты сверху с помощью ИК-излучателя с одной стороны и

подогрева ее с другой стороны с помощью прижимного подогреваемого валика. Введение двухстороннего подогрева в сочетании с давлением во время намотки способствует надежному диффузионному сцеплению слоев ленты.

Введен также дополнительно узел съема заготовок после окончания намотки. Прижимной ролик установлен на конце рычага, при этом его другой конец взаимодействует с концевым выключателем, что позволяет осуществлять намотку ленты на намоточный валик до заданного диаметра кольца. .

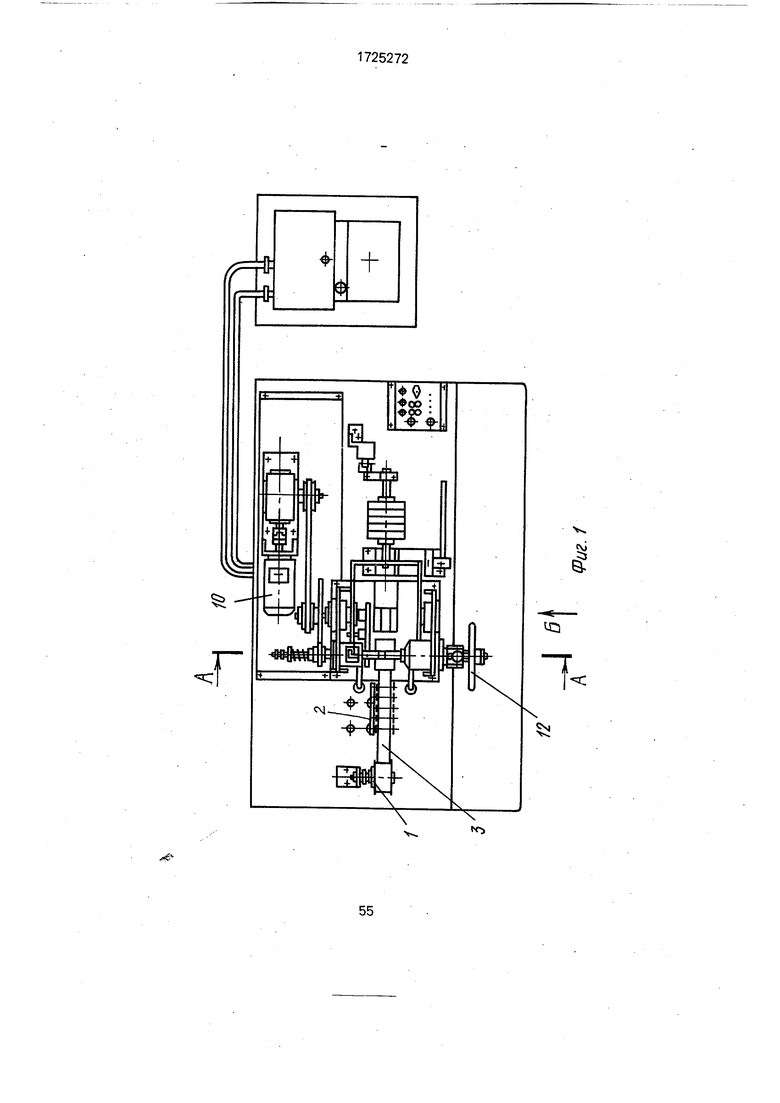

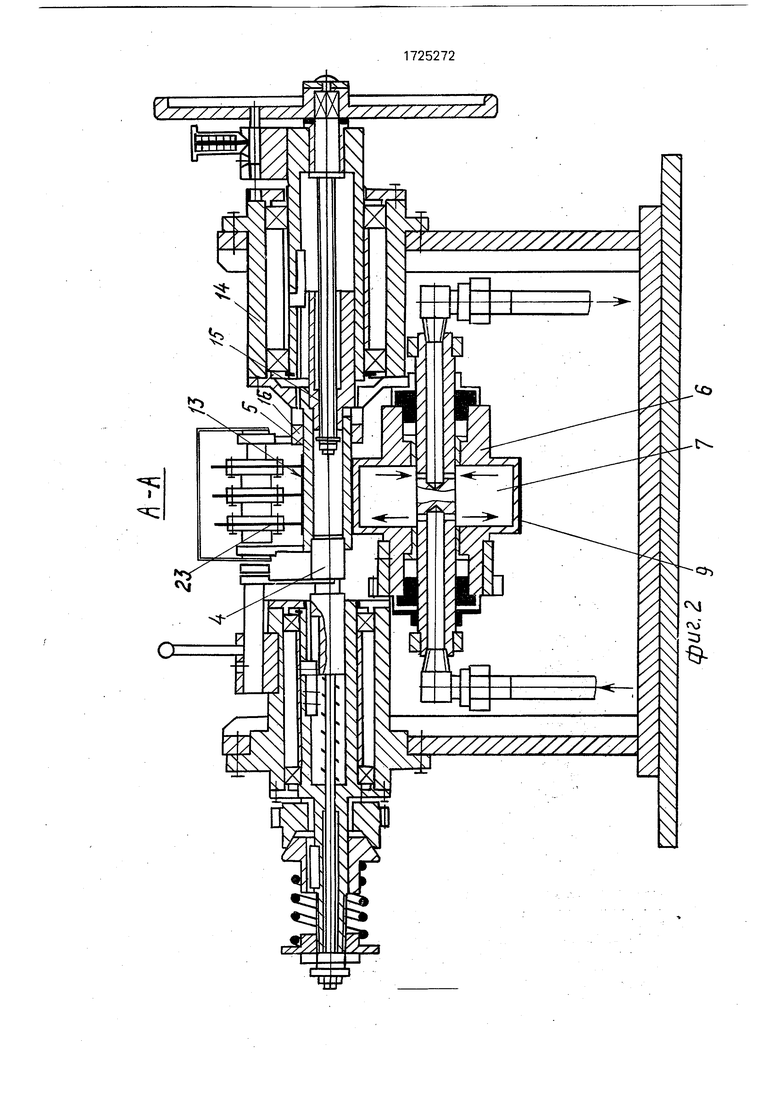

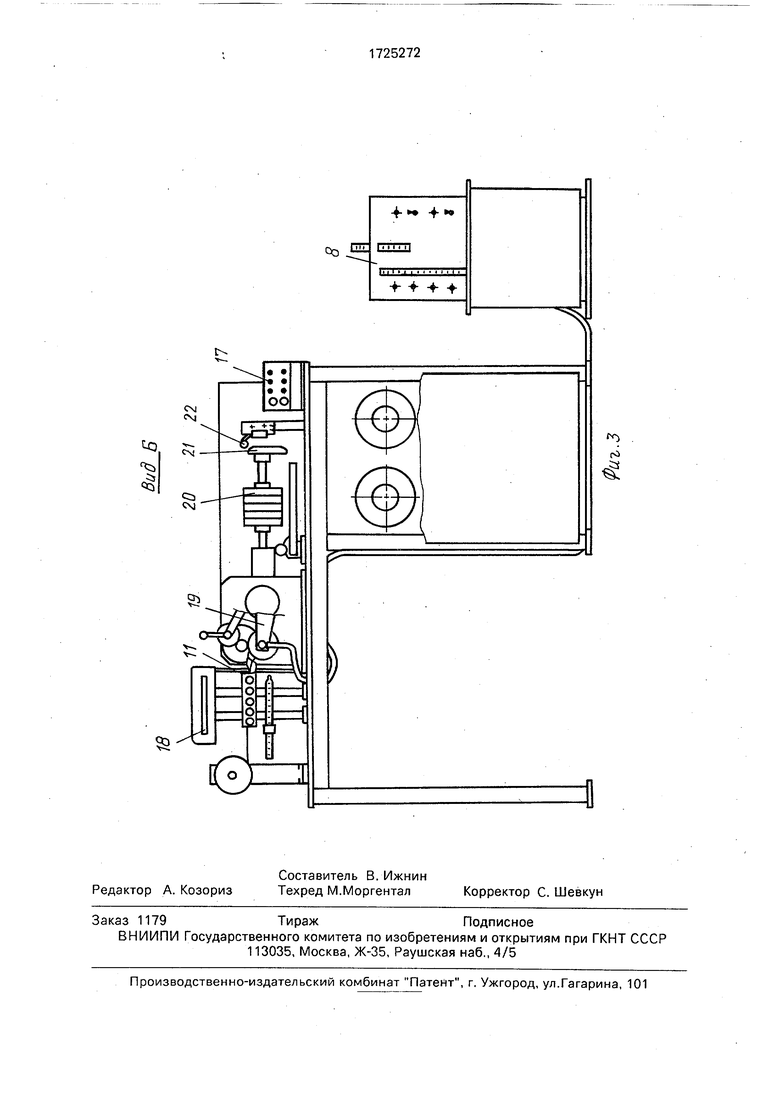

На фиг. 1 показано устройство, вид сверху; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - вид Б на фиг. 1.

Устройство содержит установленные по ходу технологического процесса раскат 1 с направляющими 2 для ферритовой ленты 3, валковый механизм 4 намотки, состоящий из намоточного валика 5, связанного с приводом, и прижимного валика 6, выполненного пустотелым и заполненного внутри рабочей средой - теплоносителем 7, связанным системой 8 подогрева этой среды и покрытым снаружи эластичным теплопроводным материалом 9. Валик 6 соединен с приводом 10 вращения вала.

Кроме того, устройство имеет механизм 11 поперечной обрезки (фиг. 3) ленты 3, механизм 12 съема заготовок 13, выполненный в виде установленной в корпусе 14 винтовой пары 15, жестко связанной с намоточным валиком 5, и установленного на корпусе 14 упора 16, систему 17 управления, нагреватель в виде ИК-излучателя 18, установленный над направляющими 2 для ферритовой ленты 3.

Прижимной валик 6 установлен на конце плеча рычага 19 (фиг. 3) с возможностью качания, на другом плече рычага установлены грузы 20 для регулировки усилия прижима ленты 3. Другой конец рычага 19 соединен через кулачок 21 с концевым выключателем 22, За узлом намотки установлен механизм 23 продольной резки ленты в процессе намотки.

Устройство работает следующим образом.

Системой 17 управления включается узел нагрева ферритовой ленты 3 - ИК-излу- чатель 18, установленный сверхуленты. При нагреве ленты до 80°С привод 10 включается, валиками 5 и 6 ферритовая лента вытаскивается с раската 1, проходит со скоростью 50 мм/с по направляющим 2 и поступает в валковый механизм намотки 4 на намоточный валик 5. Лента прижимается прижимным валиком 6, заполненным рабочей средой - теплоносителем 7, связанным системой 8 подогрева этой среды и покры- тым снаружи эластичным теплопроводным материалом 9, разогревающим наружную поверхность прижимного валика 6 до 80°С, который подает тепло нижней поверхности ферритовой ленты. За узлом намотки 4 установлен механизм 23 продольной резки ленты на полосы. Происходит процесс намотки и продольной резки ферритовой ленты при 80°С.

При достижении заданного размера диаметра заготовок 13 другой конец рычага 19 с грузами 20, снабженный кулачком 21, взаимодействующим с концевым выключателем 22, отключает МК-излучатель 18, а механизм 11 поперечной обрезки обрезает ленту. Привод 10, вращающий валики 5 и 6, отключается несколько позже после окончательной намотки и продольной резки ленты. Механизм 23 продольной резки ленты Отводят из зоны намотки, прижимной валик 6 опускается в исходное положение.

Съем заготовок 13 производится устройством 12 съема, выполненной в виде установленной в корпусе 14 винтовой пары

15,жестко связанной с намоточным валиком 5, и установленного на корпусе 14 упора

16,при этом винт, жестко соединенный с намоточным валиком 5, перемещается вдоль горизонтальной оси, заготовки 13, упираясь в упор 16, снимаются с валика 5. На этом цикл заканчивается.

Предложенное устройство позволяет реализовать новый технологический процесс производства магнитов из ферритовой ленты. Диаметр кольцевых магнитов 37 мм, высота 15 мм. За одну установку возможно получить по два изделия. Для обеспечения диффузионного склеивания слоев используется ИК-излучатель, разогревающий ленту сверху от 70 до 80°С, а снизу до этой же температуры подогревают вал, поверхность которого покрыта слоем резины.

Скорость подачи ферритовой ленты в устройстве колеблется от 10 до 100 мм/с. Предлагаемое устройство позволяет повысить производительность труда не менее чем в 3 раза по сравнению с известными способами формования анизотропных изделий (мокрое и сухое прессование в магнитном поле). Объясняется это тем, что

известные способы имеют физическое ограничение магнитного способа текстурова- ния, а в предлагаемом устройстве текстура в изделии определяется механическим воздействием на ферритовую ленту, что позволяет изготавливать до 10 изделий одновременно.

Формула изобретения

и систему управления механизмами, отличающееся тем, что, с целью повышения качества изделия путем обеспечения сцепления его слоев, оно снабжено нагревателем в виде ИК-излучателя, установленного

над направляющими элементами для ленты, поверхность прижимного валика валкового механизма выполнена из эластичного теплопроводного материала, при этом прижимной валик выполнен пустотелым и заполнен рабочей средой с возможностью ее подогрева.

валиком,и упора, закрепленного на корпусе.

механизмом продольной резки ленты.

| Бабаянц С.С | |||

| Микропроволочные элементы радиоустройств, Л.: Энергия, 1974 с | |||

| Термосно-паровая кухня | 1921 |

|

SU72A1 |

| Автомат для навивки ленты на оправку | 1977 |

|

SU684627A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-04-07—Публикация

1989-12-27—Подача