Предметом изобретения является устройство для изготовления труб общего назначения из различных пластмасс путем протаскивания готовой ленты пластмассы через обогреваемый фильер с последующим армированием стенок трубы проволокой и покрытием битумным составом.

Особенностью предлагаемого устройства является то, что щов, образующийся при сворачивании лепты в трубу, склеивается горячей массой такого ж& состава, как и сама труба. Рекомепдуется, чтобы проволока, которой обматывается труба, имела такое натяжение, которое будет обеспечивать врезание ее в стенки трубы на половину их толщины.

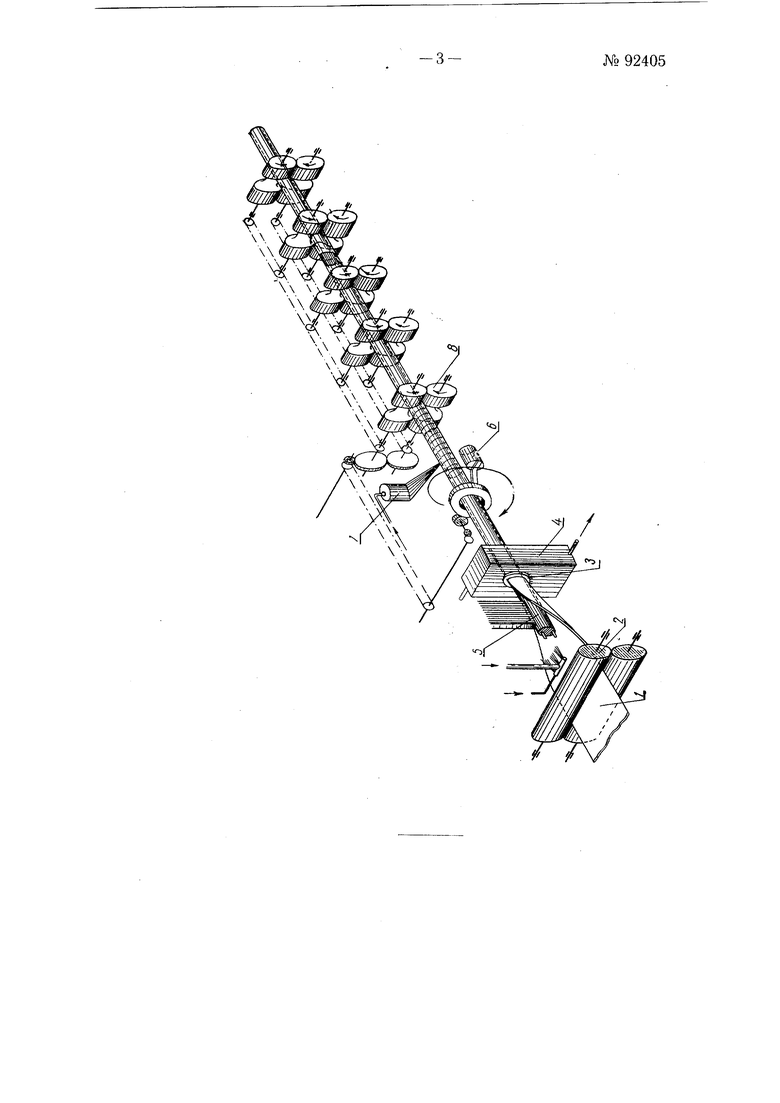

На чертеже изображена установка в общем виде.

Лента пластмассы / после выхода из последних валков каландра 2 проходит через (Ьормующий фильер 3 для сворачивания ленты в трубу. Формуюп ий фильер обогревается паровой рубашкой 4. При свертывании ленты в трубу в качестве сердечника примепеп пустотелый керн 5 с паровым обогревом. Лента, свернутая в трубу, по выходе из фильера обматывается проволокой с катущки б, вращающ.ейся вокруг нее, причем натяжение проволоки регулируется так, чтобы опа врезалась в стенки образуемой трубы на половину их .

Шов, образующийся при сворачивании ленты в трубу, склеивается горячей массой такого же состава, как и сама лента, для чего состав в горячем виде из сосуда 7 под давлеиием подается прямо на щов сразу после обмотки трубы проволокой.

Окончательная формовка производится протягивающими трубу парными валками 8, образующими в просвете каждой сложенной пары валков отверстие, отвечающее по форме и размеру наружному сечению изготовляемой трубы. Первые две пары валков обогреваются паром, остальные три охлаждаются водой.

Для получения труб с допускаемым рабочим давлением (до 30- 50 ) нредлагаетея отрезанные по длине трубы, уже охлажденные и приобревщие необходимую прочность, подвергать вторичному, но напряженному армпрованию высокопрочной проволокой на павивочных станках. После навивки напряженной арматуры наружная поверхность труб подвергается покрытию защитным слоем асфальта.

№ 924.06-2-станке (фиг. 4), состоящем нз трех или более обогреваемых валков 8 с тормозными колодками 9, нагревателя 10 и приводного механизма для вращения цилиндрической оправки 11, на которую навивается фанерная заготовка 3.

Работа на трубочном станке производится следующим образом. Оправка // помещается между прижимными валиками 8, воздействующими на нее с определенным, регулируемым по величине усилием. В паз 12 оправки вставляется фалец заготовки и оправка приводится во вращение. При этом заготовка навивается на нее, а прижимные валки под воздействием сил трения между ними и заготовкой также начинают вра, щаться.

В процессе свивания заготовка прогревается и смоляной слой, обращенный к оправке, размягчается до пластичного состояния, обеспечивая плотное прилегание поверхностей фанеры друг к другу в стенке образуемого звена. При окончании свивания вращение оправки прекращается, когда конец заготовки находится под одним из прижимных валков. В таком положении заготовка выдерживается под валком до полной полимеризации находящегося под ним первого смоляного слоя. Затем прижимные валки раздвигаются и оправка вместе с навитым на нее звеном вынимается из станка.

Полимеризация смоляного слоя в звене производится нагреванием его совместно с оправкой в среде насыщенного пара.

Снятие с оправки склеенного звена производится экстрактором. При этом одновременно срезается, фалец с внутренней поверхности звена при помощи специального ножа, установленного в оправке.

4.Склеивание длинных труб из звеньев производится на установке с консольно закрепленной на стойке обогреваемой разрезной втулкой (типа Цанги), снабженной концентрически охватывающим ее зажимным устройством.

Для склеивания бесконечной трубы наносится слой клея на одну наружную и одну внутреннюю спиральные поверхности двух соединяемых звеньев, которые затем ввинчиваются друг в друга до полного совпадения сп.иралей. В таком виде полученная труба помещается в установку .для склеивания, где место соединения обогревается при одновременном , наружном и внутреннем сжатии. Третье звено приклеивается к двум соединенным звеньям со стороны их внутренней спирали. Так же приклеива.ются и все последующие звенья. Полученная бесконечная труба разрезается на необходимые по длине размеры.

Предмет изобретения

1.Способ изготовления труб из двухслойной фанеры, отличающийся тем, что трубу бесконечной длины получают из отдельных звеньев, соединяемь х между собой по образуемым в процессе свивания заготовки поверхностям, имеющим форму винтовых конических спиралей.

2.Прием выполнения способа по п. 1, отличающийся тем, что заготовки в виде параллелограммов приготовляют из бесконечной ленты, полученной из склеенных на ус листов двухслойной фанеры,

3.Прием выполнения способа по п. 1, от л и ч а ю щ и и ся тем, что навивание фанерной заготовки ведут с предварительны.м подогревом ее нагревателем отражательного типа.

4.Прием выполнения способа по п. 1, о т л и ч а ю щ и и с я тем, что полимеризацию смоляных слоев в стенке звена осуществляют путем нагревания его в среде насыщенного пара.

5.Прие1М выполнения способа по п. 1, о т л и ч а ю щ и и с я тем, что изготовление длинных труб из звеньев ведут путем склеивания их друг с другом по спиральным винтовым поверхностям с последующей разрезкой получаемой бесконечной трубы на требуемые по длпне размеры.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления труб из двухслойной фанеры | 1950 |

|

SU92406A1 |

| Способ изготовления фанерной трубы и устройство для его осуществления | 1990 |

|

SU1717352A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОФИЛЬНЫХ ИЗДЕЛИЙ НА ОСНОВЕ ДРЕВЕСНОГО ШПОНА | 1997 |

|

RU2122942C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОФИЛЬНЫХ ИЗДЕЛИЙ НА ОСНОВЕ ДРЕВЕСНОГО ШПОНА | 2006 |

|

RU2311288C1 |

| Способ формирования окружного армирования цельнотянутого полого изделия, способ получения армированной полимерной трубы (варианты) и устройства для осуществления указанных способов | 2016 |

|

RU2626039C1 |

| Шина для укрепления откосов берегов судоходных каналов | 1950 |

|

SU92404A2 |

| Способ изготовления фанерных труб | 1944 |

|

SU69245A1 |

| Устройство для навивки труб из листовых материалов | 1991 |

|

SU1810226A1 |

| Устройство непрерывного действия для изготовления многослойной сетчатой ленты из расплава | 1961 |

|

SU146447A1 |

| СПОСОБ И СТАН ДЛЯ ПРОИЗВОДСТВА СВАРНЫХ ПРЯМОШОВНЫХ ТРУБ | 2013 |

|

RU2546951C2 |

Авторы

Даты

1975-07-30—Публикация

1950-06-21—Подача