Изобретение относится к производству строительных материалов и может быть использовано при изготовлении стеновых материалов.

Цель изобретения - снижение теплопроводности.

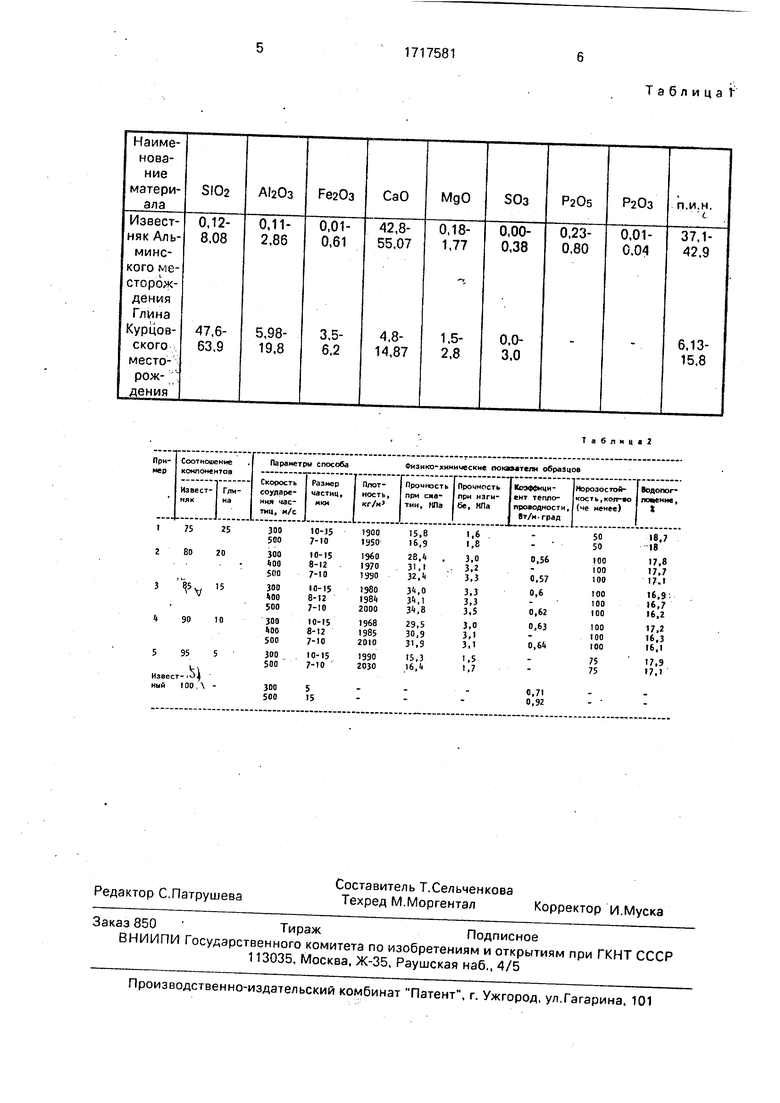

Способ осуществляют следующим образом.Известняк в виде отходов камнепиле- ния (Альминское месторождение) смешивают с глиной (Курцовское месторождение), химсоставы приведены в табл.1, в соотношениях, указанных в табл.2, до получения смесбй массой по 10 кг. По 5 кг каждой смеси измельчают в пароструйной противо- точной мельнице МСП-0,5 при скоростях со- ударения частиц до размера частиц соответственно указанных в табл.2.

Размер исходных частиц известняка и глины перед подачей их в мельницу не превышает 10 мм.

Измельченио смеси производят в пароструйной мельнице МСП-0,05, производительностью 5 кг/ч. Температура теплоносителя 100-110°С, давление 0,5-0,7 МПа. Скорость соударения частиц регулируют давлением теплоносителя,подаваемого в эжектор. Скорость теплоносителя 150-250 м/с, скорость соударения частиц 300-500 м/с.

Режим автоклавной обработки: время, подъема давления до 0,8 МПа 2 ч, время выдержки при давлении 0,8 МПа 8 ч, время спуска давления 2 ч. Прочность сырца после прессования 0,4-0,5 МПа.

Примеры на среднее значение скорости соударения из заявленных пределов и другие показатели основных свойств приведены в таблице 2.

Измельченные смеси увлажняют до влажности 7% и из них на гидравлическом прессе ПММ-150 прессуют образцы - балоч- ки размером 4x4x16 см по двухстадийному режиму - на первой стадии давление прессования 10 МПа, на второй стадии - 40 МПа. Отпрессованные образцы подвергают гиди

с

ротермической обработке в автоклаве АЛ- 0,5 по режиму 2-8-2 ч Ьри давлении 0,8 МПа. После прессования определяют физико-механические показатели образцов по стандартным методикам. Параметры способа и физико-механические показатели образцов для каждого примера, приведены в табл.2. Прочность сырца после прессования 0,4-0,5 МПа.

Измельчение смеси указанных компонентов при скорости соударения частиц 300-500 м/с приводит к декарбонизации известняка с образованием СаО и активации S102, МаОз, Ре20з HI других веществ, содержащихся в глине. Измельчение компонентов до размера частиц 8-15 мкм значительно увеличивает число контактов между частицами и обеспечивает наиболее полное участие всех активированных веществ в реакциях при образовании камня в процессе прессования и последующей гидротермической обработке.

Кроме того, содержание глины в смеси оказывает пластифицирующее влияние при формировании изделий прессованием, что приводит к релаксации напряжений, значительно снижает количество дефектов прессования и улучшает качество изделий.

Верхние и нижние граничные значения способа обоснованы следующим способом. Нижнее граничное значение добавки глины равно 10%. Уменьшение добавки глины менее 10% приводит к снижению прочности и морозостойкости изделий из-за недостаточного количества веществ (ЗЮа, , Рв20з и др.), необходимых для полного протекания химических реакций при гидротермической обработке.

Верхнее граничное значение добавки глины, равное 20%, обосновано прекращением роста прочности и снижением морозо- стойкости изделий при увеличении количества глины.

Оптимальное соотношение количества исходных компонентов следующее, %: известняк 85, глина 15.

Нижнее граничное значение скорости соударения частиц равно 300 м/с. При снижении этого значения скорости уменьшается количество СаО в смеси, что приводит к

уменьшению прочности изделий.

Верхнее граничное изделие, являющееся и оптимальным, скорости соударения частиц 500 м/с обусловлено техническими возможностями и энерго&мкбстью измельчительного оборудования.

Нижнее граничное значение размера частиц равно 8 мкм. Уменьшение размера частиц менее 8 мкм ограничено ростом энергетических затрат на их получение.

Увеличение размера частиц бопее 15 мкм приводит к уменьшению количества контактов частиц при прессовании, что снижает прочность изделий.

Возможно использование дешевых

сырьевых материалов, например известняковых отходов камнепиления.

Использование предлагаемого способа получения строительных изделий позволяет снизить энергозатраты производства продукции на 20-25%, дает возможность утилизировать значительные объемы известняковых отходов и снизить себестоимость продукции до 20%. Кроме того, добавка глины улучшает формовочные свойства

смеси при прессовании, что повышает качество изделий. Применение способа в строительной индустрии позволит существенно расширить сырьевую базу местных строительных материалов.

Формула изобретения Способ получения строительных изделий путем измельчения известняка до размера частиц 7-15 мкм в струйной мельнице

при скорости соударения частиц 300-500 м/с, прессования и гидротермальной обработки, отличающийся тем, что, с целью снижения теплопроводности, в мельницу дополнительно вводят глину в количестве

10-20% от массы смеси.

Таблица г

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 1991 |

|

RU2012548C1 |

| Способ изготовления строительных изделий | 1988 |

|

SU1661171A1 |

| Способ изготовления известняковых стеновых строительных материалов | 2017 |

|

RU2673485C1 |

| Способ изготовления строительных изделий | 1990 |

|

SU1766874A1 |

| Способ получения теплоизоляционных изделий | 1989 |

|

SU1715761A1 |

| БЕСКЛИНКЕРНОЕ КОМПОЗИЦИОННОЕ ВЯЖУЩЕЕ | 1997 |

|

RU2139263C1 |

| БЕЗОБЖИГОВЫЕ МОНОЛИТЫ | 2018 |

|

RU2772194C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОПРОЧНОГО И БЫСТРОТВЕРДЕЮЩЕГО АЛИТОВОГО ПОРТЛАНДЦЕМЕНТА И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2012 |

|

RU2520739C2 |

| Способ производства стеновых материалов | 2017 |

|

RU2671009C2 |

| Способ переработки полимерных отходов и стекольного боя с получением облицовочных и отделочных материалов | 2017 |

|

RU2679017C1 |

Изобретение относится к промышленности строительных материалов и может быть использовано при изготовлении стеновых материалов. Цель изобретения - снижение теплопроводности. Способ получения строительных изделий предусматривает измельчение (мас.%) известняка 80-90 и глины 10-20 в струйной мельнице при скорости соударения частиц 300-500 м/с до размера частиц 7-15 мкм, прессование и гидротермальную обработку. Способ обеспечивает плотность 1960-2010 кг/м3, прочность при сжатии 28,4- 34,8 МПа, при изгибе 3,0-3,5 МПа, водопогло- щение 16,2-17,8%, морозостойкость 100 циклов, теплопроводность 0,56-0,64 Вт/м-град. 2 табл.

Таблиц

| Хавкин Л.М | |||

| Технология силикатного кирпича | |||

| М., 1982, с.7,8;188,250, Авторское свидетельство СССР № 1531567, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1992-03-07—Публикация

1988-12-19—Подача