Изобретение относится к двигателест- роению и может быть использовано в дизелях.

Цель изобретения - снижение трудоемкости и упрощение сборки.

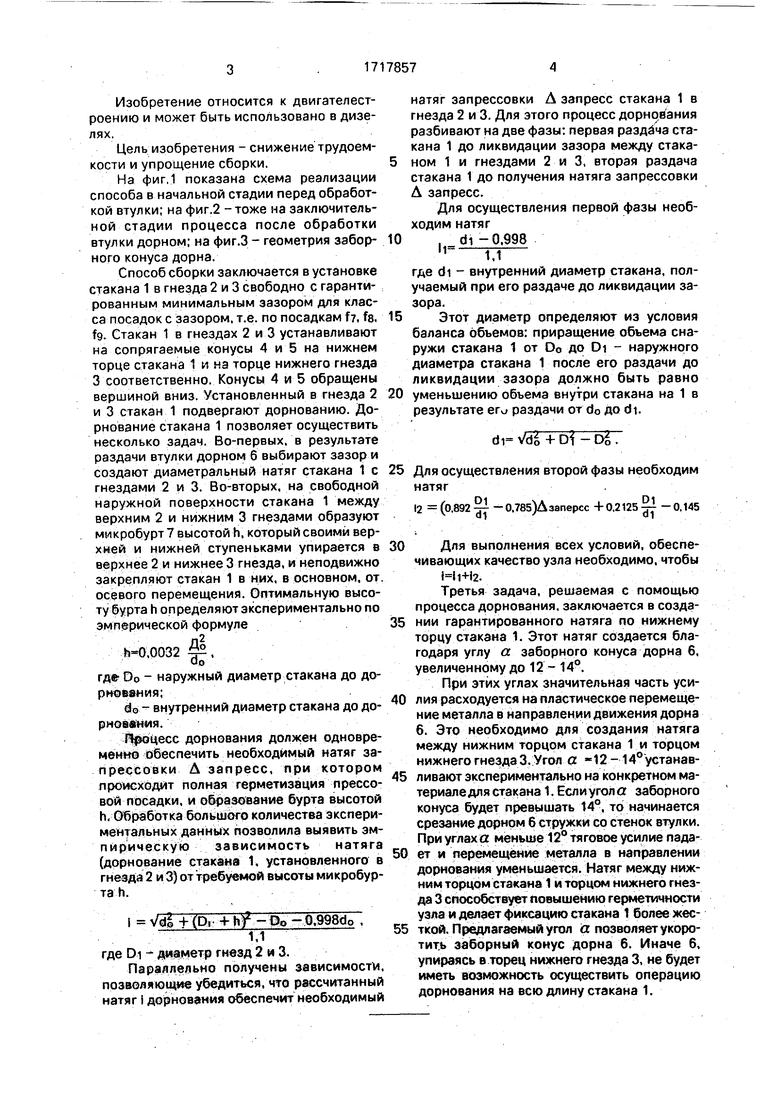

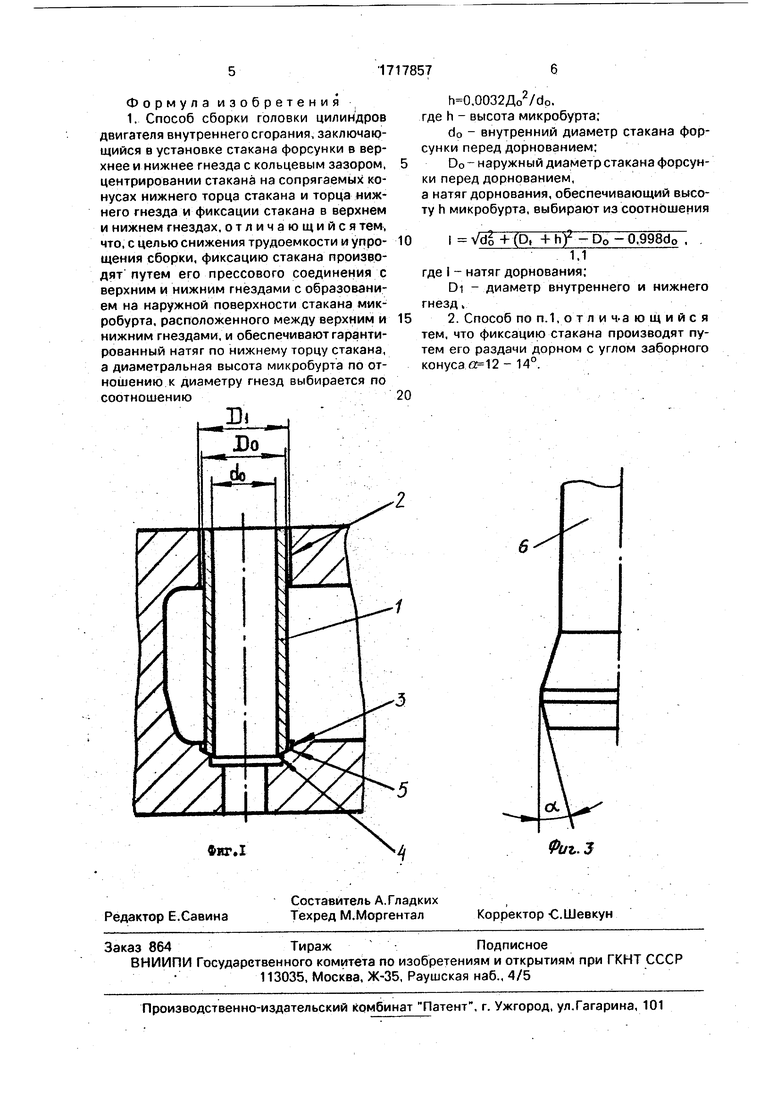

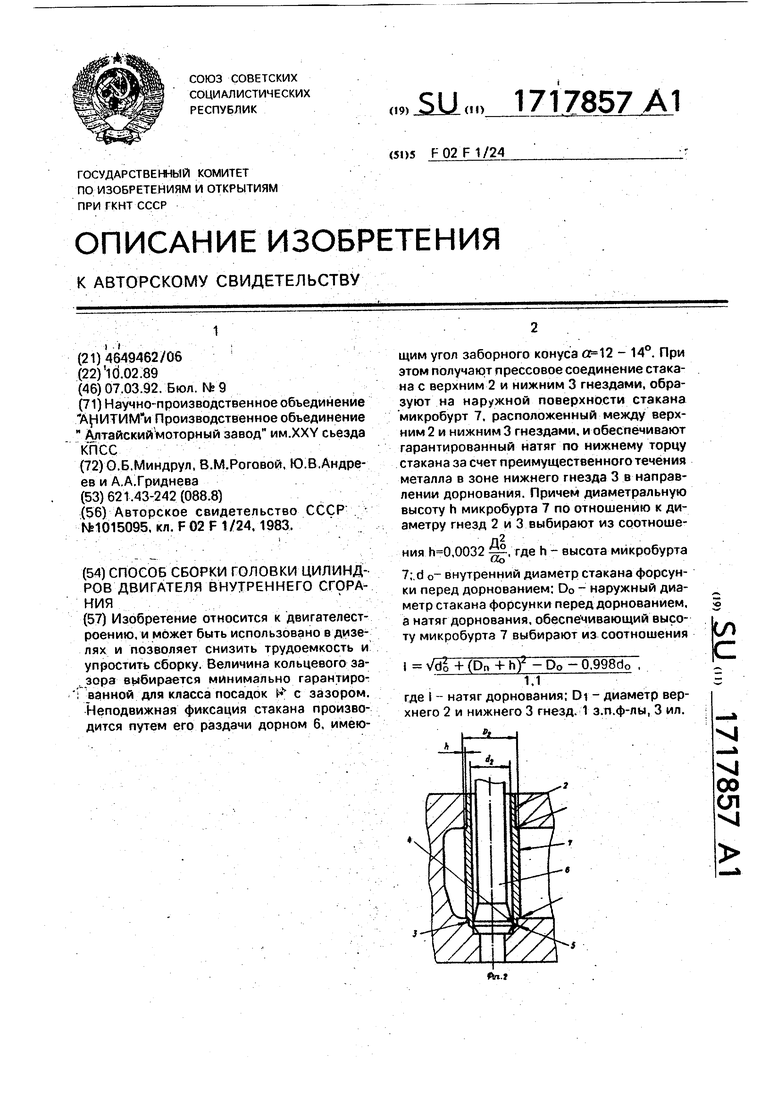

На фиг.1 показана схема реализации способа в начальной стадии перед обработкой втулки; на фиг.2 -тоже на заключительной стадии процесса после обработки втулки дорном; на фиг.З - геометрия заборного конуса дорна.

Способ сборки заключается в установке стакана 1 в гнезда 2 и 3 свободно с гарантированным минимальным зазором для класса посадок с зазором, т.е. по посадкам fy, fe. fg. Стакан 1 в гнездах 2 и 3 устанавливают на сопрягаемые конусы 4 и 5 на нижнем торце стакана 1 и на торце нижнего гнезда 3 соответственно. Конусы 4 и 5 обращены вершиной вниз. Установленный в гнезда 2 и 3 стакан 1 подвергают дорнованию. До- рнование стакана 1 позволяет осуществить несколько задач. Во-первых, в результате раздачи втулки дорном б выбирают зазор и создают диаметральный натяг стакана 1 с гнездами 2 и 3. Во-вторых, на свободной наружной поверхности стакана 1 между верхним 2 и нижним 3 гнездами образуют ммкробурт 7 высотой h, который своими верхней и нижней ступеньками упирается в верхнее 2 и нижнее 3 гнезда, и неподвижно закрепляют стакан 1 в них. в основном, от. осевого перемещения. Оптимальную высоту бурта h определяют экспериментально по эмпирической формуле

л2

h-0.0032 , о.о

где- Do - наружный диаметр стакана до до- рмования;

do - внутренний диаметр стакана до до- рноввния.

Гфоцесс дорнования должен одновременно обеспечить необходимый натяг за- прессовки А запресс, при котором лроисходит полная герметизация прессо- вой посадки, и образование бурта высотой п. Обработка большого количества экспериментальных данных позволила выявить эмпирическую зависимость натяга (дорнование стакана 1, установленного в гнезда 2 и 3) от требуемой высоты микробурта h.

1 Vdl+(Di-+h -j3to-fl.998d0 ,

1.1 где DI - диаметр гнезд 2 и 3.

Параллельно получены зависимости, позволяющие убедиться, что рассчитанный натяг i дорнования обеспечит необходимый

натяг запрессовки А запресс стакана 1 в гнезда 2 и 3. Для этого процесс дорнования разбивают на две фазы: первая раздача стакана 1 до ликвидации зазора между стака- ном 1 и гнездами 2 и 3, вторая раздача стакана 1 до получения натяга запрессовки А запресс.

Для осуществления первой фазы необходим натяг

10

ей - 0.998 1.1

где di - внутренний диаметр стакана, получаемый при его раздаче до ликвидации зазора.

Этот диаметр определяют из условия баланса объемов: приращение объема снаружи стакана 1 от О0 до DI - наружного диаметра стакана 1 после его раздачи до ликвидации зазора должно быть равно

уменьшению объема внутри стакана на 1 в результате ег раздачи or do до di.

di Vdo + Df-Dg.

Для осуществления второй фазы необходим натяг.

12 (0.892 -- - 0.785)А заперсс + 0,2125 р - 0,145

Для выполнения всех условий, обеспечивающих качество узла необходимо, чтобы

.

Третья задача, решаемая с помощью процесса дорнования, заключается в создании гарантированного натяга по нижнему торцу стакана 1. Этот натяг создается благодаря углу а заборного конуса дорна 6, увеличенному до 12 - 14°.

При этих углах значительная часть усилия расходуется на пластическое перемещение металла в направлении движения дорна 6. Это необходимо для создания натяга между нижним торцом стакана 1 и торцом нижнего гнезда 3. Угол а -12-14°устанавливают экспериментально на конкретном материале для стакана 1. Еслиуголог заборного конуса будет превышать 14°, то начинается срезание дорном 6 стружки со стенок втулки. При углаха меньше 12° тяговое усилие падает и перемещение металла в направлении дорнования уменьшается. Натяг между нижним торцом стакана 1 и торцом нижнего гнезда 3 способствует повышению герметичности узла и делает фиксацию стакана 1 более жесткой. Предлагаемый угол а позволяет укоротить заборный конус дорна 6. Иначе 6, упираясь в торец нижнего гнезда 3, не будет иметь возможность осуществить операцию дорнования на всю длину стакана 1.

Формула изобретения 1. Способ сборки головки цилиндров двигателя внутреннего сгорания, заключающийся в установке стакана форсунки в верхнее и нижнее гнезда с кольцевым зазором, центрировании стакана на сопрягаемых конусах нижнего торца стакана и торца нижнего гнезда и фиксации стакана в верхнем и нижнем гнездах, отличающийся тем, что, с целью снижения трудоемкости и у про- щения сборки, фиксацию стакана производят путем его прессового соединения с верхним и нижним гнездами с образованием на наружной поверхности стакана микробурта, расположенного между верхним и нижним гнездами, и обеспечивают гарантированный натяг по нижнему торцу стакана, а диаметральная высота микробурта по отношению к диаметру гнезд выбирается по соотношению

,0032Д02/с1р. где h - высота микробурта;

d0 - внутренний диаметр стакана форсунки перед дорнованием;

Do - наружный диаметр стакана форсунки перед дорнованием, а натяг дорнования, обеспечивающий высоту h микробурта, выбирают из соотношения

I Vdp + (Dt + h)2 - Dp -0.998d0 . .

1.1 где I - натяг дорнования;

Di - диаметр внутреннего и нижнего гнезд,

2. Способ по п.1, о т лич-ающийся тем, что фиксацию стакана производят путем его раздачи дорном с углом заборного конуса - 14°.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СБОРКИ ДЕТАЛЕЙ С НАТЯГОМ | 2003 |

|

RU2238181C1 |

| Способ сборки деталей запрессовкой с обработкой отверстия и устройство для его осуществления | 1989 |

|

SU1759593A1 |

| Способ сборки деталей типа вал-втулка запрессовкой | 1987 |

|

SU1433742A2 |

| Способ изготовления статора электрической машины и устройство для его осуществления | 1988 |

|

SU1603491A1 |

| Способ получения зубчатых профилей | 1989 |

|

SU1639857A1 |

| СПОСОБ БАЗИРОВАНИЯ ЗАГОТОВКИ ПРИ ДОРНОВАНИИ | 2003 |

|

RU2252842C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛОСТЕЙ СЛОЖНОЙ ФОРМЫ В ТРУБНЫХ ЗАГОТОВКАХ И ДОРН ДЛЯ ПОЛУЧЕНИЯ ПОЛОСТЕЙ СЛОЖНОЙ ФОРМЫ В ТРУБНЫХ ЗАГОТОВКАХ | 2007 |

|

RU2344895C1 |

| Способ обработки цилиндрических полых деталей | 1984 |

|

SU1294509A1 |

| СПОСОБ СТАТИКО-ИМПУЛЬСНОГО ДОРНОВАНИЯ СЛОЖНОПРОФИЛЬНЫХ ОТВЕРСТИЙ | 2011 |

|

RU2479404C2 |

| СПОСОБ БАЗИРОВАНИЯ ЗАГОТОВКИ ПРИ ДОРНОВАНИИ | 2007 |

|

RU2356706C1 |

Изобретение относится к двигателест- роению, и может быть использовано в дизелях и позволяет снизить трудоемкость и/ упростить сборку. Величина кольцевого за- . зора выбирается минимально гарантиро- данной для класса посадок И с зазором. Неподвижная фиксация стакана производится путем его раздачи дорном 6, имеющим угол заборного конуса - 14°. При этом получают прессовое соединение стакана с верхним 2 и нижним 3 гнездами, образуют на наружной поверхности стакана микробурт 7, расположенный между верхним 2 и нижним 3 гнездами, и обеспечивают гарантированный натяг по нижнему торцу стакана за счет преимущественного течения металла в зоне нижнего гнезда 3 в направлении дорнования. Причем диаметральную высоту h микробурта 7 по отношению к диаметру гнезд 2 и 3 выбирают из соотношед2 ния ,0032 , где h - высота мйкробурта ло 7;.d о- внутренний диаметр стакана форсунки перед дорнованием: D0 - наружный диаметр стакана форсунки перед дорнованием. а натяг дорнования, обеспечивающий высоту микробуртз 7 выбирают из соотношения i VoTT(D 4- h)2 - Do - 0.998dQ . 1,1 где i - натяг дорнования; Dr - диаметр верхнего 2 и нижнего 3 гнезд. 1 з.п.ф-лы, 3 ил. & А сл с XJ 00 СП х|

Фиг.1

6

Фиг.З

| Головка цилиндров для двигателя внутреннего сгорания | 1982 |

|

SU1015095A1 |

| кл | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1992-03-07—Публикация

1989-02-10—Подача