Изобретение относится к огнеупорной промышленности и может быть использовано для футеровки плавильных камер индукционных печей при выплавке аморфных сплавов.

Целью изобретения является сохранение чистоты аморфных сплавов и повышение стойкости и надежности футеровки.

Приготовление набивной массы составов нерабочего и рабочего слоев осуществляется следующим образом.

Нерабочий перйклазовый слой: 96-98% заполнителя фракции 3-0 мм периклазовой набивной массы увлажняется вручную или в смесителе водным 20%-ным раствором полифосфата натрия, Указанный раствор вводится в массу в количестве 2-4%. После тщательного перемешивания масса готова к набивке.

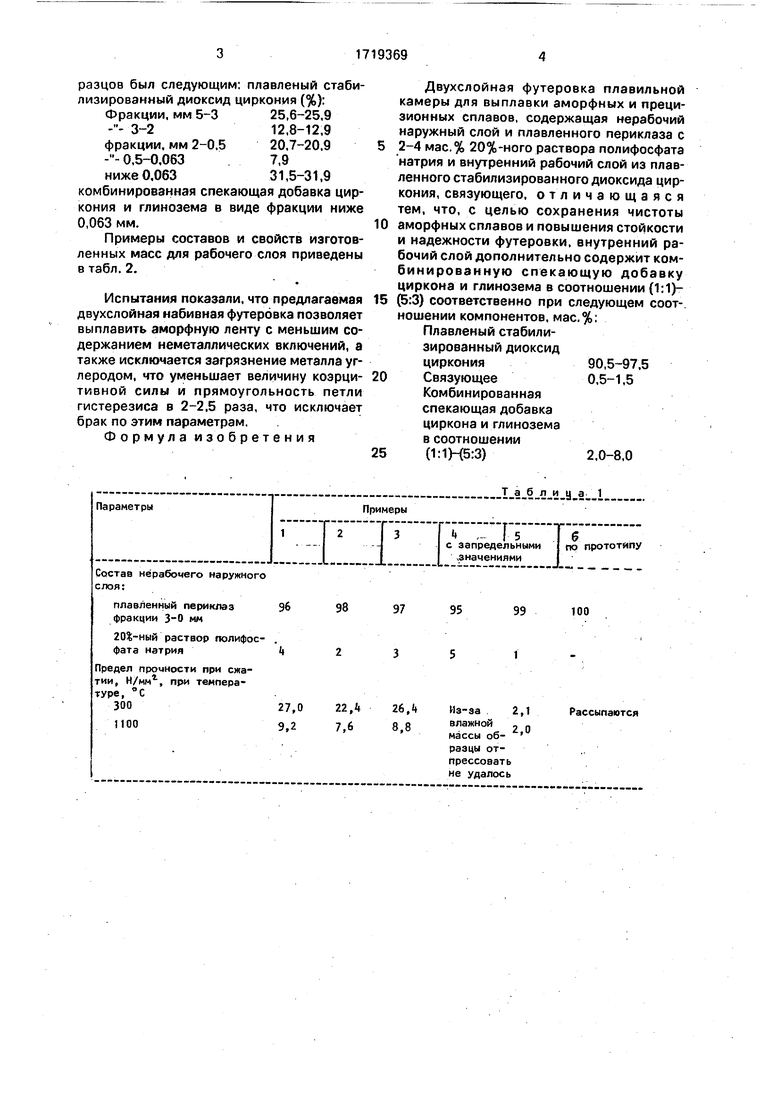

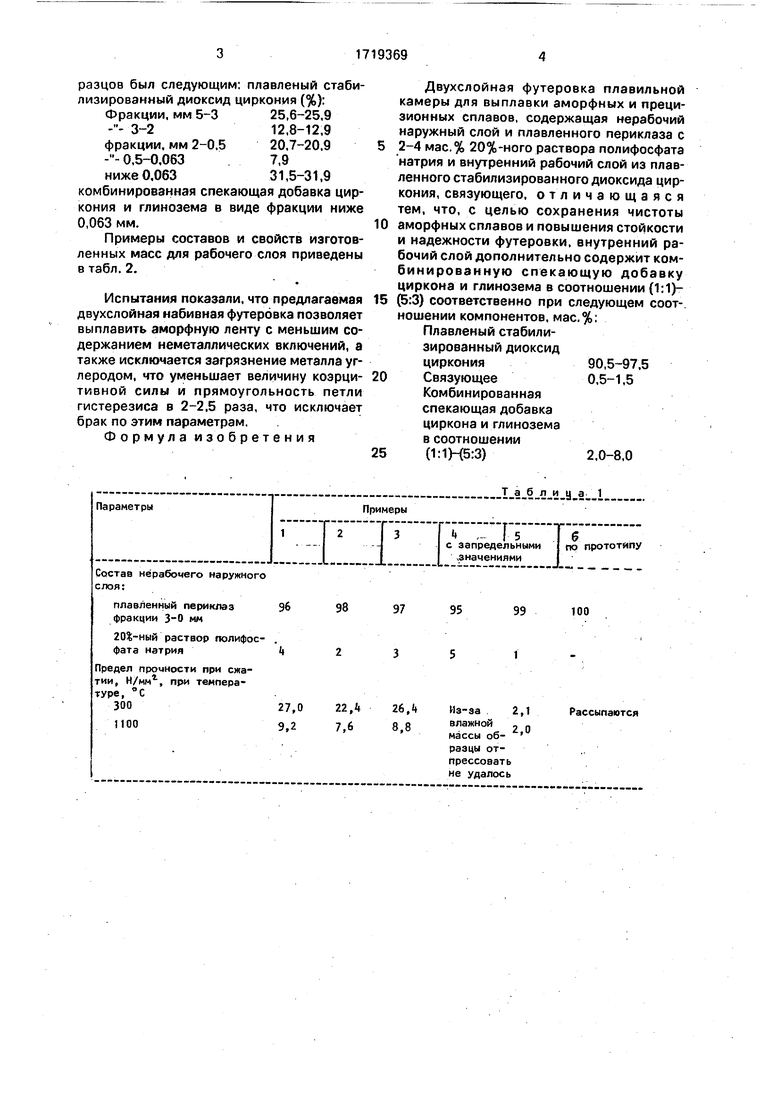

Свойства и состав образцов приведены, в табл. 1.

При содержании 20%-ного раствора полифосфата натрия менее 1% образцы рассыпаются, более 4% - масса переувлажняется, нет возможности изготовить образцы.

Рабочий цирконистый слой: 90,5-97,5% заполнителя из плавленого стабилизированного диоксида циркония фракции 5-0 мм вручную или в смесителе перемешивается с 2-8% смеси циркона и глинозема, взятых в соотношении (1:1)-{5:3); затем вводится свя зующее в количестве 0.5-1,5%. После тщательного перемешивания масса готова к набивке.

Л р и м е р. Были изготовлены опытные образцы указанного состава. Зерновой состав набивной массы для приготовления об|F S

М

со

0ч

ю

иэя«5разцов был следующим: плавленый стабилизированный диоксид циркония (%): Фракции, мм 5-325,6-25,9

- -3-212,8-12,9

фракции, мм 2-0.520,7-20,9

,5-0,0637,9

ниже 0,06331,5-31,9

комбинированная спекающая добавка циркония и глинозема в виде фракции ниже 0,063 мм.

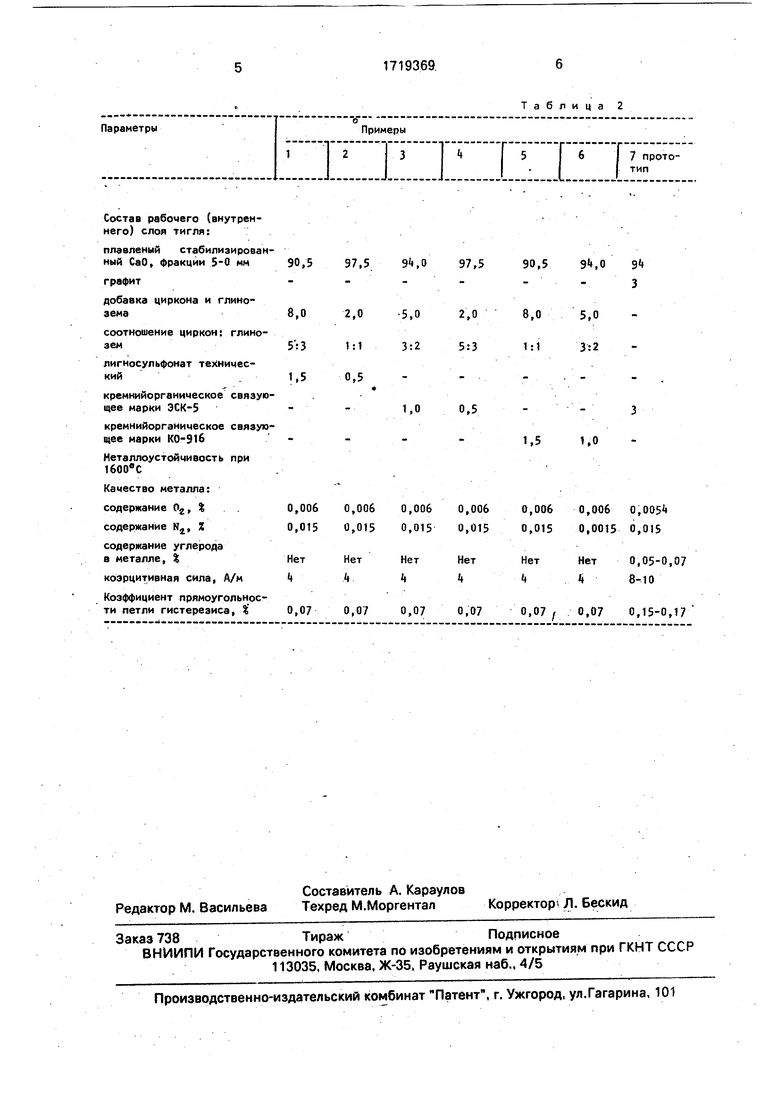

Примеры составов и свойств изготовленных масс для рабочего слоя приведены в табл. 2.

Испытания показали, что предлагаемая двухслойная набивная футеровка позволяет выплавить аморфную ленту с меньшим содержанием неметаллических включений, а также исключается загрязнение металла углеродом, что уменьшает величину коэрцитивной силы и прямоугольность петли гистерезиса в 2-2,5 раза, что исключает брак по этим параметрам.

Формула изобретения

Двухслойная футеровка плавильной камеры для выплавки аморфных и прецизионных сплавов, содержащая нерабочий наружный слой и плавленного периклаза с 2-4 мас.% 20%-ного раствора полифосфата натрия и внутренний рабочий слой из плавленного стабилизированного диоксида циркония, связующего, отличающаяся тем, что, с целью сохранения чистоты аморфных сплавов и повышения стойкости и надежности футеровки, внутренний рабочий слой дополнительно содержит комбинированную спекающую добавку циркона и глинозема в соотношении (1:1)- (5:3) соответственно при следующем соот-. ношении компонентов, мас.%:

Плавленый стабилизированный диоксид

циркония90,5-97,5

Связующее0,5-1,5

Комбинированная

спекающая добавка

циркона и глинозема

в соотношении (1:1Н5:3)2.0-8,0

| название | год | авторы | номер документа |

|---|---|---|---|

| Двухслойная футеровка плавильной камеры | 1989 |

|

SU1648933A1 |

| Плавильная камера для выплавки аморфных и прецизионных сплавов | 1989 |

|

SU1709168A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФУТЕРОВКИ МЕТАЛЛУРГИЧЕСКОГО КОВША ИЗ СУХИХ СПЕКАЕМЫХ МАСС | 1993 |

|

RU2057617C1 |

| ОГНЕУПОРНАЯ МАССА | 2012 |

|

RU2511106C1 |

| ОГНЕУПОРНАЯ НАБИВНАЯ МАССА ДЛЯ ФУТЕРОВКИ ИНДУКЦИОННЫХ ПЕЧЕЙ | 1992 |

|

RU2068824C1 |

| ОГНЕУПОРНАЯ МАССА | 1997 |

|

RU2116277C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФУТЕРОВКИ ТИГЛЯ ВАКУУМНОЙ ИНДУКЦИОННОЙ ПЕЧИ | 2018 |

|

RU2693717C1 |

| ИНДУКЦИОННАЯ ПЛАВИЛЬНАЯ ТИГЕЛЬНАЯ ПЕЧЬ ДЛЯ ИЗГОТОВЛЕНИЯ СЛИТКОВ И ОТЛИВОК ИЗ МАГНИЕВЫХ СПЛАВОВ | 2002 |

|

RU2222756C1 |

| ПЕРИКЛАЗОШПИНЕЛЬНЫЕ ОГНЕУПОРНЫЕ ИЗДЕЛИЯ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2002 |

|

RU2235701C1 |

| ОГНЕУПОРНАЯ МАССА | 2007 |

|

RU2379255C2 |

Изобретение относится к огнеупорной промышленности и может быть использова но для футеровки плавильных камер индукционных печей Для выплавки аморфных сплавов. Цель изобретения - сохранение чистоты аморфных сплавов и повышение стойкости и надежности футеровки. Футеровка имеет наружный слой из плавленного пере- клаза с 2-4 мас.% 20%-ного раствора пол-- ифосфата натрия, а внутренний рабочий слой имеет состав, мас.%: плавленный стабилизированный диоксид циркония 90,5- 97,5; связующее 0.5-1,5; комбинированная спекающая добавка циркона и глинозема в соотношении (1:Т)-(5:3) 2-8. Содержание в металле кислорода 0.006%, азота 0,15%, углерода нет. 2 табл.

Состав нерабочего наружного слоя:

плавленный периклаз фракции 3-0 мм

20%-иый раствор полифос- . фата натрияk

Предел прочности при сжатии, Н/ммг, при температуре, °С 300

1100

97

95

99

100

Из-за 2,1 влажной массы об- разцы отпрессоватьне удалось

Рассыпаются

Состав рабочего (внутреннего) слоя тигля:

плавленый стабилизированый СаО, фракции 5-0 мм

графит

добавка циркона и глинозема

соотношение циркон: глинозем

лигносульфонат технический

кремнийорганическое связующее марки ЭСК-5

кремнийорганическое связующее марки КО-Э16

Неталлоустойчивость при 1600СС

Качество металла: содержание Ог, % содержание Nt, %

содержание углерода в металле, %

коэрцитивная сила, А/м

Коэффициент прямоугольности петли гистерезиса, %

1,0

0,5

1,5 1,0

0,006 0,015

Нет

Ь

0,07

0,0060,0060,0051

0,0150,00150,015

НетНет0,05-0,0

48-10

0,07 0,070,15-0,1

| Анализатор однопольного масс-спектрометра | 1973 |

|

SU456627A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1992-03-15—Публикация

1990-01-04—Подача