Изобретение относится к огнеупорной промышленности и может быть использовано для футеровки плавильных камер индукционных печей.

Цель изобретения - сохранение высокой чистоты углеродсодержащих сплавов и повышение стойкости и надежности футеровки.

Приготовление набивной массы составов нерабочего и рабочего слоев осуществляется по следующей технологической схеме.

Нерабочий периклазовый слой: 96-98% заполнителя фракции 3-0 мм периклазо- вой набивной массы увлажняли вручную ,1ли в смесителе водным 20%-ным раствором полифосфата натрия. Указанный раствор вводили в массу в количестве 2-4%, После тщательного перемешивания масса готова к набчвке.

Свойства и состав образцов приведены в табл. 1.

Рабочий цирконпстый слой: 91-98% заполнителя из плавленого стабилизированного ZrO фракции 5-0 мм вручную или в смесителе перемешивали с 1-6% графита, затем в смесь постепенно вводили кремнийорганическое связующее в количестве 1-3%. После тщательного перемешивания масса готова к набивке.

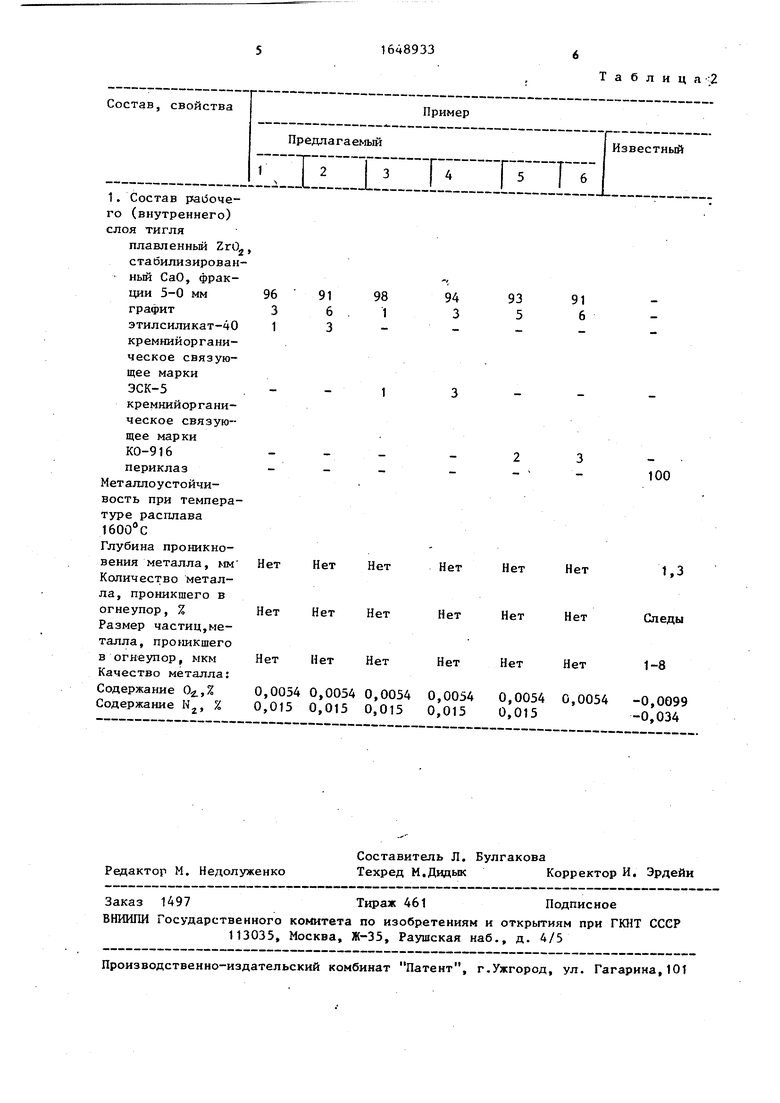

Примеры составов и свойства изготовленных масс приведены в табл 2.

Результаты испытаний образцов показали, что полученные тигли характеризуются полным отсутствием проникновения металла в стенку тигля.

Изготовление двухслойного набивного тигля для плагальной камеры индукционной печи по предлагаемому составу осуществляют следующим образом.

00

со

00

со

Пространство между наружным кожухом печи и индуктором заполняют формовочной массой. Индуктор для электроизоляции покрывают асбестом, после

сушки набивают вначале подину. Затем вставляют металлический шаблон и набивают боковые стенки тигля между индуктором и шаблоном, Масса для набивки слоя состоит из плавленного перик- . лаза на связующем из полифосфата натрия.

Массу набивают пневмотрамбовкой слоями высотой по 20-40 мм. Шаблон после набивки удаляют,полученный слой « тигля сушат вначале на воздухе в течение 3-4 ч, затем при индукционном нагреве металлического стержня, вставленного внутрь печи, при температуре 100-300 С. После сушки первого слоя набивают подину, а затем с использованием шаблона меньшего диаметра боковые стенки тигля из стабилизированного Zr02 с добавкой 1-6% графита и 1-3% кремнииорганического связующего 2 марок КО-916, ЭТС-40 или ЭСК-5. После набивки рабочего слоя сушку и термообработку тигля осуществляют при индукционном нагреве металлического шаблона.

Сушку и термообработку проводят при 400-500 С в течение 4 ч. Окончательное спекание внутренней поверхности набивного тигля и формирование промежуточного слоя между периклазом и диоксидом циркония производят при первой промывной плавке металла.

Испытания показали, что опытный слой с 3%-ного раствора полифосфата

2

3

3

-

натрия 20%-ной концентрации и рабочий цирконистый слой с 5% графи-та и 3% кремнийорганического связующего марки ЭСК-5 имеет стойкость 60 плавок и в 2 раза меньше содержит неметаллических включений в аморфной ленте.

Снижение содержания неметаллических включений способствует не только повышению магнитных свойств, но и улучшает технологичность сплавов как в горячем, так и холодном состоянии, что позволяет получать ленты толщиной до 20 мкм. i Формула изо. бретения

Двухслойная футеровка плавильной камеры для выплавки аморфных и прецизионных сплавов, содержащая нерабочий наружный из плавленого периклаза и внутренний рабочий слой, отличающаяся тем, что, с целью сохранения высокой чистоты углеродсо- держащих сплавов и повышения стойкости и надежности, внутренний рабочий слой выполнен из массы следующего состава,

мае.%:

i

Плавленый стабилизированный диоксид циркония91-98Графит1-6 Кремнийорганическое связующее1-3, а наружный нерабочий - из массы, содержащей дополнительно 2-4 мас.%, 20%-ного раствора полифосфата натрия. Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Плавильная камера для выплавки аморфных и прецизионных сплавов | 1989 |

|

SU1709168A1 |

| Двухслойная футеровка плавильной камеры | 1990 |

|

SU1719369A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФУТЕРОВКИ ТИГЛЯ ВАКУУМНОЙ ИНДУКЦИОННОЙ ПЕЧИ | 2022 |

|

RU2802219C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНОГО ТИГЛЯ | 2003 |

|

RU2246670C1 |

| Способ изготовления набивных тиглей индукционных печей | 1981 |

|

SU1015227A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФУТЕРОВКИ ТИГЛЯ ВАКУУМНОЙ ИНДУКЦИОННОЙ ПЕЧИ | 2018 |

|

RU2693717C1 |

| ИНДУКЦИОННАЯ ПЛАВИЛЬНАЯ ТИГЕЛЬНАЯ ПЕЧЬ ДЛЯ ИЗГОТОВЛЕНИЯ СЛИТКОВ И ОТЛИВОК ИЗ МАГНИЕВЫХ СПЛАВОВ | 2002 |

|

RU2222756C1 |

| Способ изготовления плавильного узла индукционной тигельной печи | 1985 |

|

SU1341479A1 |

| ОГНЕУПОРНАЯ МАССА | 2012 |

|

RU2511106C1 |

| Устройство для изготовления набивныхдВуХСлОйНыХ ТиглЕй иНдуКциОННыХ плАВильНыХпЕчЕй | 1979 |

|

SU836477A1 |

Изобретение относится к огнеупорной промышленности и может быть использовано для футеровки плавильных камер индукционных печей. Цель изобретения - сохранение высокой чистоты углеродсодержащих сплавов и повышение стойкости и надежности футеровки. Предложена двухслойная футеровка, внешний нерабочий слой которой выполнены из плавленого периклзза с добавкой 2-4 мас.% 20%-ного раствора полифосфата натрия, а внутренний - рабочий из массы, содержащей следующие компоненты, мас.% плавленый стабилизированный диоксид циркония 91-98; графит 1-6 и кремнийорганическое связующее 1-3. Металлоустойчивость при температуре расплава 1600 С - проникновения металла нет, содержащие 02 0,0054% N2 0,015%. 2 табл. с Ј (Л С

Состав нерабочего наружнего слоя

плавленый пери-

клаз фракции

3-0 мм

20%-ньш раствфр

полифосфата нат Предел прочности п Н/мм2, при

сжатии, температуре, . 300

1100

Г и

97 3

26,4 8,8

100

Рассыпается

,

96 3 1

91 6 3

98 1

Нет

Нет

Нет

Нет

Нет

Нет

Нет

Нет

Нет

0,0054 0,0054 0,0054 0,015 0,015 0,015

Та б л и ц а 2

98 1

94 3

93 5

91 6

100

54 5

Нет

Нет

Нет

0,0054 0,015

Нет

Нет

Нет

Нет

Нет

Нет

0,0054 0,0054 0,015

1,3 Следы

1-8

-0,0099 -0,034

| Способ изготовления плавильных тиглей | 1973 |

|

SU456127A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1991-05-15—Публикация

1989-05-31—Подача