Изобретение относится к термической обработке металлов, в частности к контурной закалке профильных изделий с нагревом ТВЧ, и может быть использовано в различных областях машиностроения.

Известен способ локальной индукционной закалки изделий, при котором образуют замкнутый электрический контур для обеспечения направленного протекания вихревых токов по обрабатываемому участку и индукционный нагрез..

Недостатком способа является ограниченность его технологической применимости: практически он может быть использован только для крупногабаритных (крупнопрофильных) изделий, что обусловлено необходимостью шунтирования участка (участков) контура обрабатываемого изделия по острым выступам, к примеру с помощью магнитных контактов. Кроме того, способ характеризуется сравнительно низкой производительностью.

Известен способ локальной индукционной закалки изделий, при котором также образуют замкнутый электрический контур для обеспечения направленного протекания вихревых токов по обрабатываемому, участку и индукционный нагрев.

Известный способ также имеет недостаток - сравнительно низкую производительность процесса закалки. Это обусловлено тем, что способ обеспечивает последовательную закалку участков лишь одного (не более) изделия, имеющего переменный поверхностный профиль.

Целью изобретения является повышение производительности процесса при закалке изделий переменного поверхностного профиля при сохранении требуемых механических свойств.

Указанная цель достигается тем, что в способе локальной индукционной закалки изделий, заключающемся в образовании замкнутого электрически контура для обессл

с

Ј

со VI

печения направленного протекания вихревых токов по обрабатываемому участку и индукционном нагреве, согласно изобретению образование замкнутого контура осуществляют путем соединения двух смежных выступов поверхности одного изделия с двумя смежными выступами поверхности соответствующего участка другого идентичного по форме и габаритам изделия.

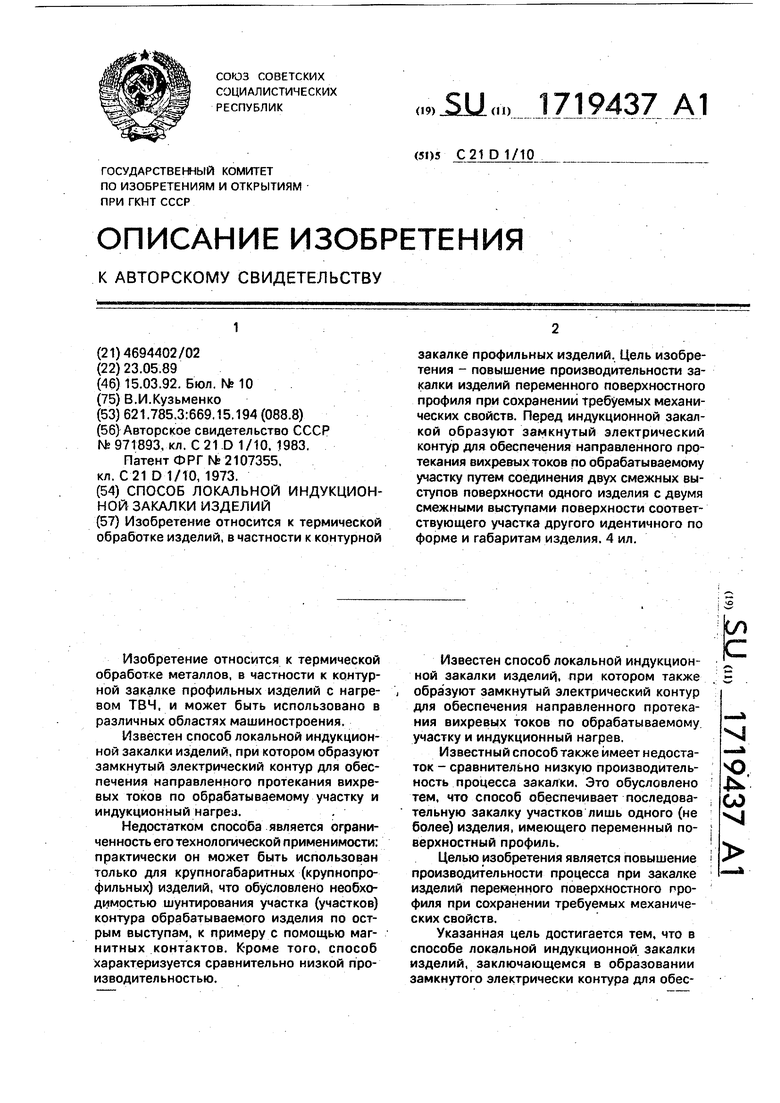

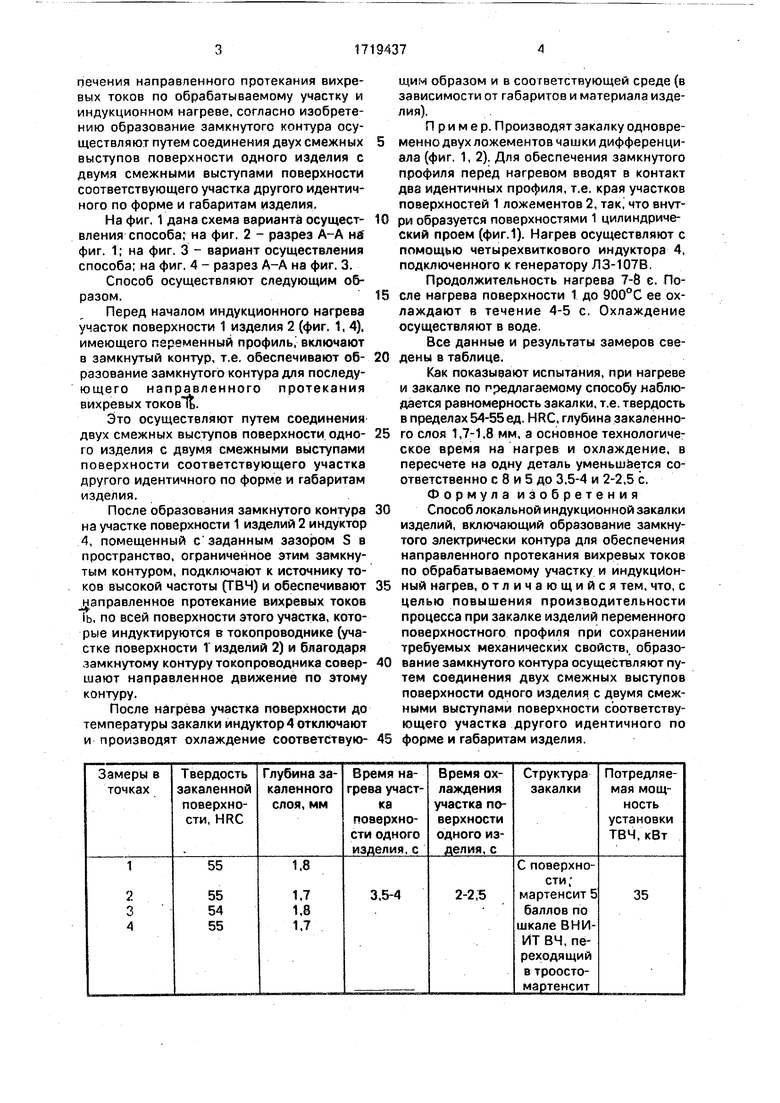

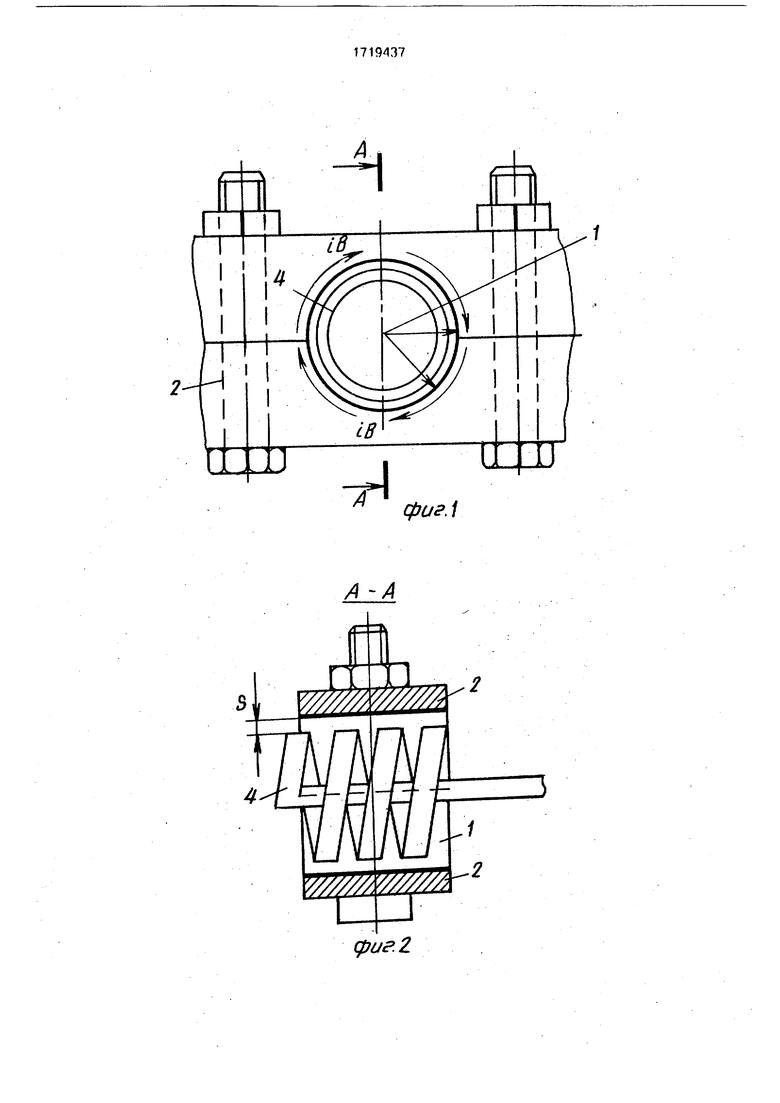

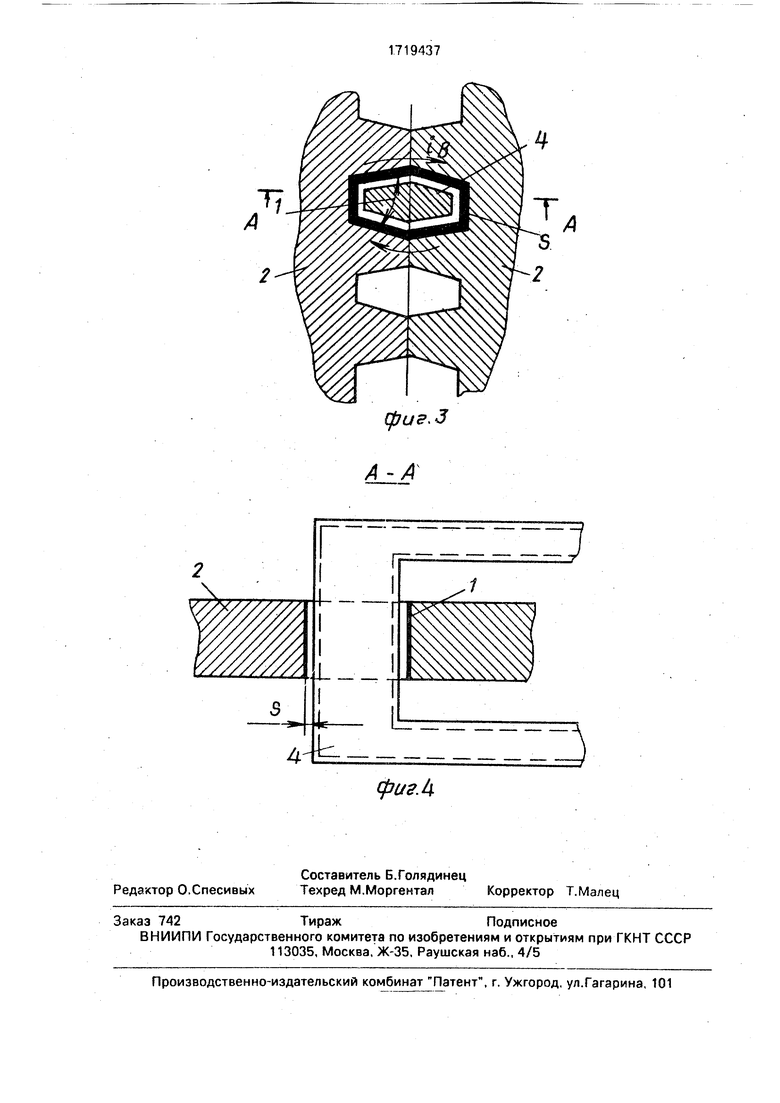

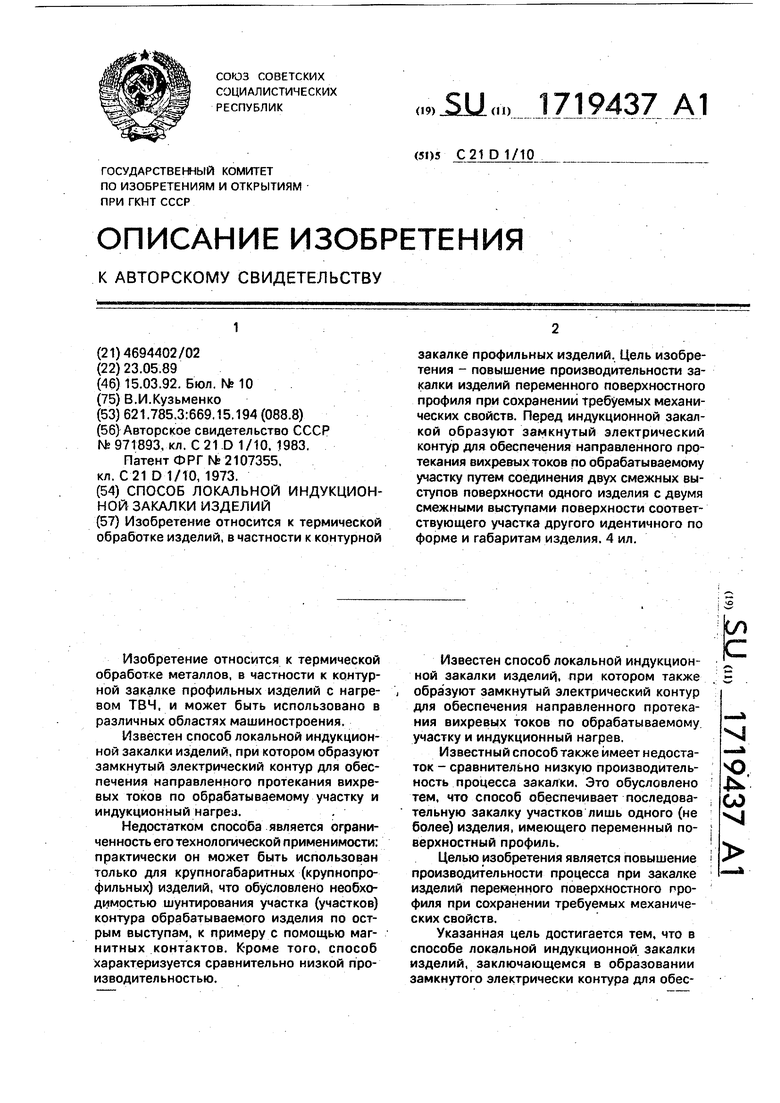

На фиг. 1 дана схема варианта осуществления способа на фиг. 2 - разрез А-А н# фиг. 1; на фиг. 3 - вариант осуществления способа; на фиг. 4 - разрез А-А на фиг. 3.

Способ осуществляют следующим образом.

Перед началом индукционного нагрева участок поверхности 1 изделия 2 (фиг. 1, 4). имеющего переменный профиль, включают в замкнутый контур, т.е. обеспечивают образование замкнутого контура для последу- ющего направленного протекания вихревых токовТ.

Это осуществляют путем соединения двух смежных выступов поверхности одного изделия с двумя смежными выступами поверхности соответствующего участка другого идентичного по форме и габаритам изделия.

После образования замкнутого контура на участке поверхности 1 изделий 2 индуктор 4, помещенный с заданным зазором S в пространство, ограниченное этим замкнутым контуром, подключают к источнику токов высокой частоты ) и обеспечивают вправленное протекание вихревых токов ib, по всей поверхности этого участка, которые индуктируются в токопроводнике (участке поверхности 1 изделий 2) и благодаря замкнутому контуру токопроводника совершают направленное движение по этому контуру.

После нагрева участка поверхности до температуры закалки индуктор 4 отключают и производят охлаждение соответствующим образом и в соответствующей среде (в зависимости от габаритов и материала изделия).

Пример. Производят закалку одновре- менно двух ложементов чашки дифференциала (фиг. 1, 2). Для обеспечения замкнутого профиля перёд нагревом вводят в контакт два идентичных профиля, т.е. края участков поверхностей 1 ложементов 2, так, что BHVT- 0 ри образуется поверхностями 1 цилиндрический проем (фиг.1). Нагрев осуществляют с помощью четырехвиткового индуктора 4, подключенного к генератору Л3-107В.

Продолжительность нагрева 7-8 е. После нагрева поверхности 1 до 900°С ее охлаждают в течение 4-5 с. Охлаждение осуществляют в воде.

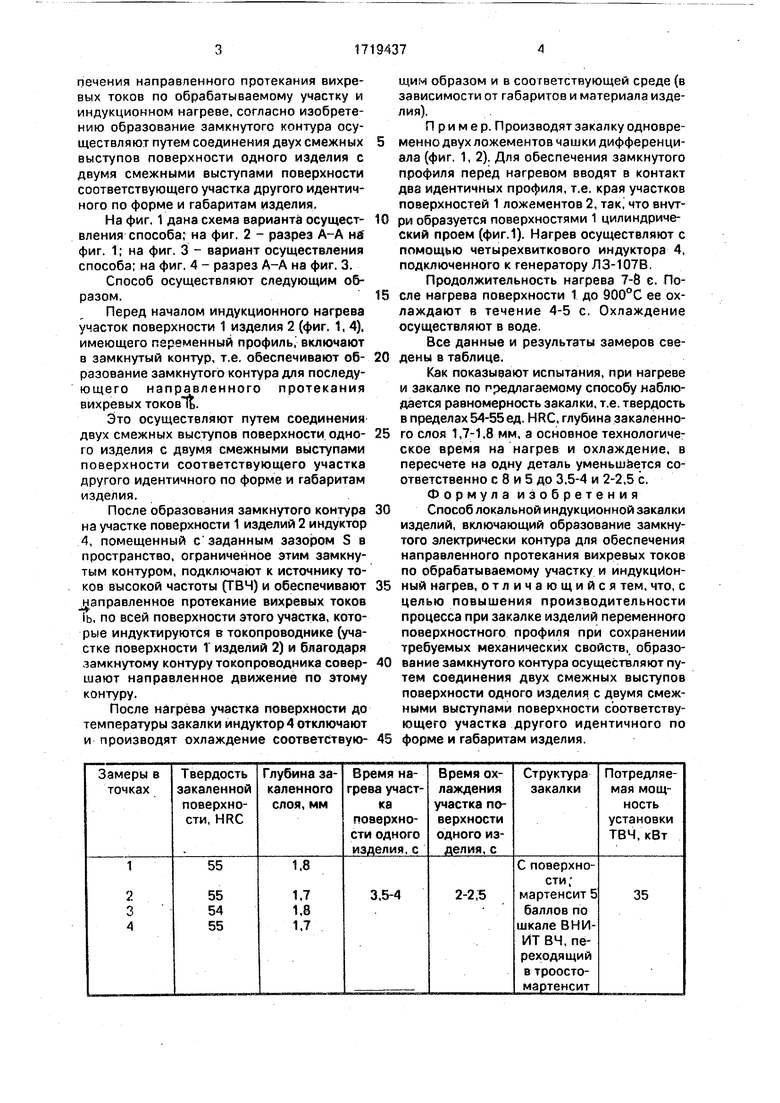

Все данные и результаты замеров сведены в таблице.

Как показывают испытания, при нагреве и закалке по предлагаемому способу наблюдается равномерность закалки, т.е. твердость в пределах 54-55 ед. HRC, глубина закаленного слоя 1,7-1,8 мм, а основное технологическое время на нагрев и охлаждение, в пересчете на одну деталь уменьшается соответственно с 8 и 5 до 3.5-4 и 2-2,5 с.

Формула изобретения

Способ локальной индукционной закалки изделий, включающий образование замкнутого электрически контура для обеспечения направленного протекания вихревых токов по обрабатываемому участку и индукционный нагрев, отличаю щи и с я тем, что, с целью повышения производительности процесса при закалке изделий переменного поверхностного профиля при сохранении требуемых механических свойств, образование замкнутого контура осуществляют путем соединения двух смежных выступов поверхности одного изделия с двумя смежными выступами поверхности соответствующего участка другого идентичного по 5 форме и габаритам изделия.

5

0

5

0

5

0

| название | год | авторы | номер документа |

|---|---|---|---|

| ИНДУКТОР ОДНОКРАТНОГО ДЕЙСТВИЯ ДЛЯ ИНДУКЦИОННОГО НАГРЕВА СЛОЖНЫХ ДЕТАЛЕЙ | 2014 |

|

RU2672968C2 |

| ТЕРМООБРАБОТКА ДЕТАЛИ ПОСРЕДСТВОМ МНОГОЧАСТОТНОГО ИНДУКЦИОННОГО НАГРЕВА | 2005 |

|

RU2359431C2 |

| ИНДУКЦИОННОЕ УСТРОЙСТВО ДЛЯ ТЕРМООБРАБОТКИ СВАРНЫХ СТЫКОВ, НАПРИМЕР, ЖЕЛЕЗНОДОРОЖНЫХ РЕЛЬСОВ | 2001 |

|

RU2200764C2 |

| Индукционное нагревательное устройство | 2020 |

|

RU2759171C1 |

| УСТРОЙСТВО ДЛЯ ИНДУКЦИОННОГО НАГРЕВА, ОБЕСПЕЧИВАЮЩЕЕ ЗАДАННЫЙ ТЕМПЕРАТУРНЫЙ ПРОФИЛЬ | 2001 |

|

RU2214072C2 |

| Способ управления процессом индукционного нагрева | 1978 |

|

SU779413A1 |

| Способ закалки | 1981 |

|

SU971893A1 |

| УСТРОЙСТВО И СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЛИННОМЕРНОГО ИЗДЕЛИЯ Г-ОБРАЗНОГО ПРОФИЛЯ, ИМЕЮЩЕГО ПОДОШВУ, ШЕЙКУ, ГОЛОВКУ | 2020 |

|

RU2755713C1 |

| Установка для термообработки изделий | 1990 |

|

SU1770385A1 |

| УСТРОЙСТВО ИНДУКЦИОННОГО НАГРЕВА ПОПЕРЕЧНЫМ ПОТОКОМ | 2011 |

|

RU2518175C2 |

Изобретение относится к термической обработке изделий, в частности к контурной закалке профильных изделий. Цель изобретения - повышение производительности закалки изделий переменного поверхностного профиля при сохранений требуемых механических свойств. Перед индукционной закалкой образуют замкнутый электрический контур для обеспечения направленного протекания вихревых токов по обрабатываемому участку путем соединения двух смежных выступов поверхности одного изделия с двумя смежными выступами поверхности соответствующего участка другого идентичного по форме и габаритам изделия. 4 ил.

гпф

ШгбШ

| Способ закалки | 1981 |

|

SU971893A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| ОТПАЯННЫЙ ЭЛЕКТРОЛЮМИНЕСЦЕНТНЫЙ ДЕТЕКТОР ИОНИЗИРУЮЩЕГО ИЗЛУЧЕНИЯ | 1996 |

|

RU2107355C1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-03-15—Публикация

1989-05-23—Подача