Изобретение относится к цветной металлургии и может быть использовано в про- цессах переработки лома свинцовых аккумуляторов.

Целью изобретения является повышение извлечения свинца м сурьмы и повышение производительности процесса.

Способ осуществляют следующим образом.

Дробленый аккумуляторный лом грузят сверху на оксидный расплав, в который подают окислитель. При этом количество окислителя, подаваемого в расплав, составляет 0,7-0,9 от необходимого для окисления компонентов органической составляющей до высших оксидов. Это позволяет не допустить переокисления и опасного вспенивания оксидного расплава, выделить в сплав свинец и сурьму, содержащиеся в ломе в

виде металлов, восстановить металлы, содержащиеся в оксидном расплаве, и извлечь их в сплав (верхний предел) и достаточно полно окислить органическую составляющую, чтобы тепла сгорания хватило для поддержания процесса (нижний предел). Количество окислителя, подаваемого над оксидным расплавом, должно обеспечивать полное сгорание компонентов органической составляющей до высших оксидов и летучего сульфида свинца до оксида (нижний предел), но не должно быть избыточным, так как это приводит к излишним энергозатратам (верхний предел). Температура процесса должна обеспечивать плавление в оксидном расплаве, полное окисление компонентов органической составляющей и возгоняющихся соединений (нижний предел) и низкий выход цветных металлов в возгоны (нижний предел).

Ю 4 Јь vj

Газы, содержащие возгоны цветных металлов, охлаждаются с использованием их тепла и улавливанием оксидов цветных металлов и, в случае обогащения диоксидом серы, могут быть использованы для производства серной кислоты. Пыли, содержащие цветные металлы, могут быть пущены в оборот, а могут быть направлены на получение соединений свинца.

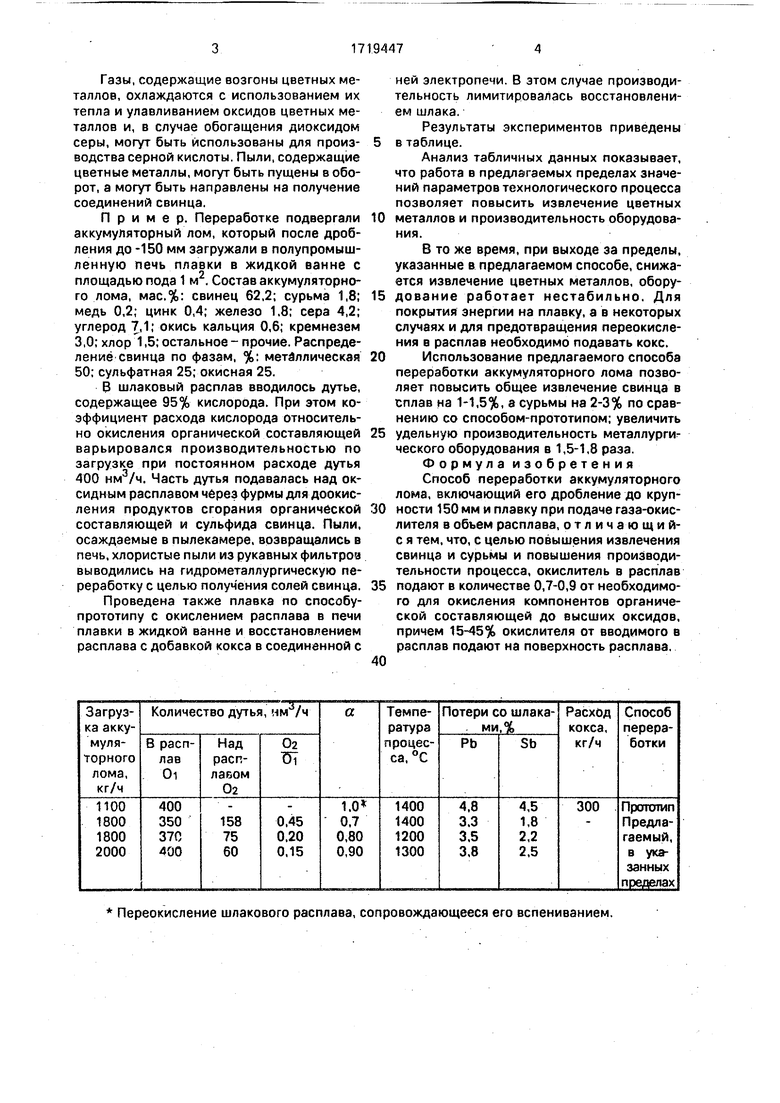

Пример. Переработке подвергали аккумуляторный лом, который после дробления до -150 мм загружали в полупромышленную печь плавки в жидкой ванне с площадью пода 1 м . Состав аккумуляторного лома, мас.%: свинец 62,2; сурьма 1,8; медь 0,2; цинк 0,4; железо 1.8; сера 4,2; углерод 7,1; окись кальция 0,6; кремнезем 3,0; хлор 1,5; остальное - прочие. Распределение свинца по фазам, %: металлическая 50; сульфатная 25; окисная 25.

В шлаковый расплав вводилось дутье, содержащее 95% кислорода. При этом коэффициент расхода кислорода относительно окисления органической составляющей варьировался производительностью по загрузке при постоянном расходе дутья 400 нм3/ч. Часть дутья подавалась над оксидным расплавом через фурмы для доокис- ления продуктов сгорания органической составляющей и сульфида свинца. Пыли, осаждаемые в пылекамере, возвращались в печь, хлористые пыли из рукавных фильтров выводились на гидрометаллургическую переработку с целью получения солей свинца.

Проведена также плавка по способу- прототипу с окислением расплава в печи плавки в жидкой ванне и восстановлением расплава с добавкой кокса в соединенной с

ней электропечи. В этом случае производительность лимитировалась восстановлением шлака.

Результаты экспериментов приведены

в таблице.

Анализ табличных данных показывает, что работа в предлагаемых пределах значений параметров технологического процесса позволяет повысить извлечение цветных

металлов и производительность оборудования.

В то же время, при выходе за пределы, указанные в предлагаемом способе, снижается извлечение цветных металлов, оборудование работает нестабильно. Для покрытия энергии на плавку, а в некоторых случаях и для предотвращения переокисления в расплав необходимо подавать кокс.

Использование предлагаемого способа переработки аккумуляторного лома позволяет повысить общее извлечение свинца в сплав на 1-1,5%, а сурьмы на 2-3% по сравнению со способом-прототипом; увеличить

удельную производительность металлургического оборудования в 1,5-1,8 раза. Формула изобретения Способ переработки аккумуляторного лома, включающий его дробление до крупности 150 мм и плавку при подаче газа-окислителя в объем расплава, о т л и ч а ю щ и й- с я тем, что, с целью повышения извлечения свинца и сурьмы и повышения производительности процесса, окислитель в расплав

подают в количестве 0,7-0,9 от необходимого для окисления компонентов органической составляющей до высших оксидов, причем 15-45% окислителя от вводимого в расплав подают на поверхность расплава.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗВЛЕЧЕНИЯ СВИНЦА ИЗ ВТОРИЧНОГО СЫРЬЯ | 2001 |

|

RU2208057C1 |

| Способ переработки отработанных аккумуляторов | 1989 |

|

SU1726542A1 |

| СПОСОБ ПЕРЕРАБОТКИ ШЛАМОВ ГАЛЬВАНИЧЕСКОГО ПРОИЗВОДСТВА | 1991 |

|

RU2017840C1 |

| СПОСОБ ПЕРЕРАБОТКИ СВИНЕЦСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2007 |

|

RU2359045C2 |

| Способ переработки отработанных аккумуляторных батарей | 1981 |

|

SU996488A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ СВИНЦОВОГО СЫРЬЯ | 2005 |

|

RU2283359C1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНОГО СУРЬМЯНОГО СЫРЬЯ, СОДЕРЖАЩЕГО БЛАГОРОДНЫЕ МЕТАЛЛЫ | 1996 |

|

RU2100459C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПОЛУПРОДУКТОВ ЦВЕТНОЙ МЕТАЛЛУРГИИ, СОДЕРЖАЩИХ СВИНЕЦ, МЕДЬ И ЦИНК | 2015 |

|

RU2592009C1 |

| Покровный флюс для плавки лома и отходов на свинцовой основе | 1978 |

|

SU722974A1 |

| Способ обеднения расплава шлака, содержащего железо и цветные металлы | 2022 |

|

RU2783094C1 |

Изобретение предназначено для переработки аккумуляторного лома, дробленого до минус 150 мм плавкой при подаче газа- окислителя в расплав. Целью изобретения является повышение извлечения свинца и сурьмы и повышение производительности процесса. Окислитель подают в расплав в количестве 0,7-0,9 от необходимого для окисления компонентов органики до высших оксидов, причем 15-45% окислите.дя от вводимого в расплав подают на поверхность расплава. 1 табл.

| Патент ФРГ № 1533129, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Авторское свидетельство СССР № 1420961, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1992-03-15—Публикация

1987-06-29—Подача