Изобретение относится к оборудованию для освидетельствования сосудов высокого давления и может быть применено во всех отраслях промышленности и транспорта на пунктах освидетельствования газовых баллонов высокого давления.

Целью изобретения является повышение надежности и производительности в работе с соблюдением экологических и эргономиче- ских требований.

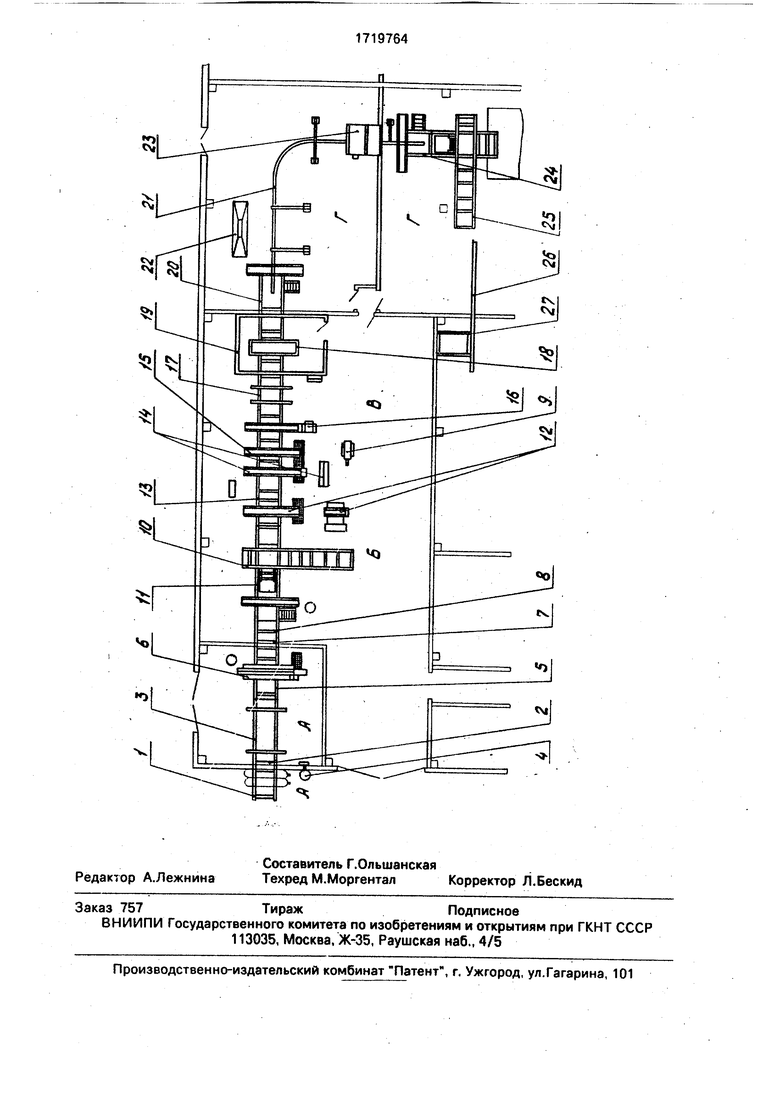

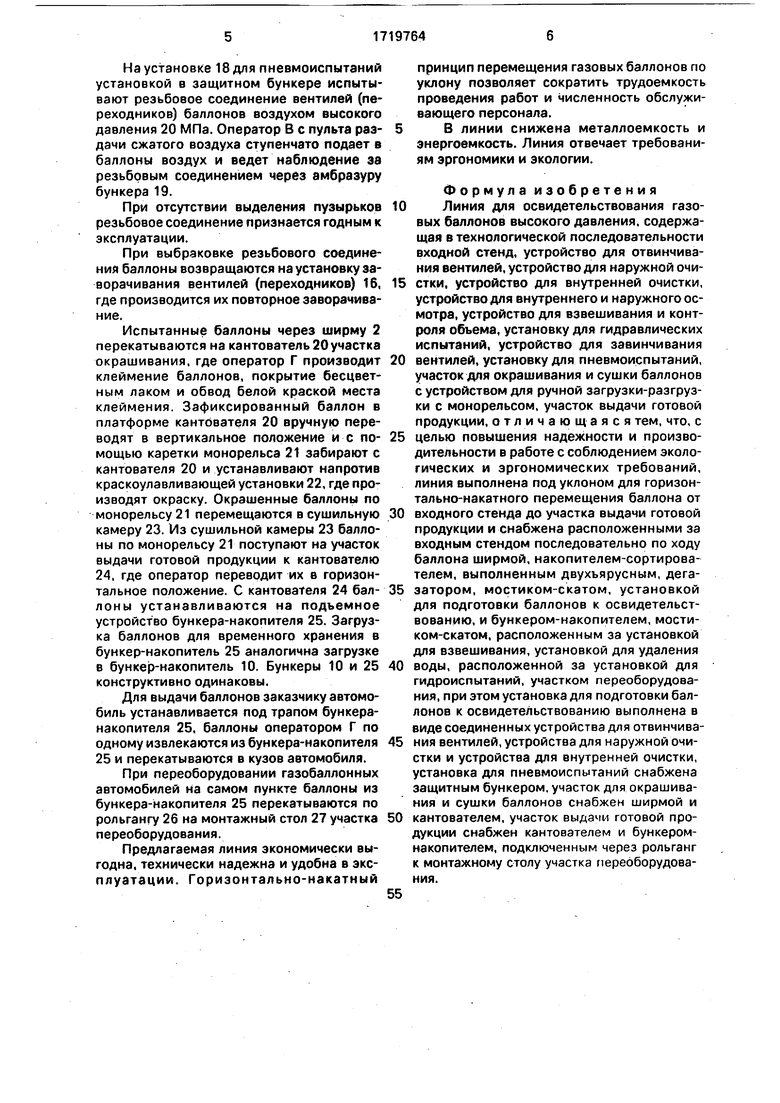

На чертеже изображена предлагаемая линия, общий вид.

Линия для освидетельствования газовых баллонов высокого давления содержит вход- ной стенд 1, ширму 2, через которую баллоны попадают на двухъярусный сортирователь-на- копитель 3, дегазатор 4, мостик-скат 5, через который баллоны перекатываются на установку 6 для подготовки баллонов к освидетельст- вованию. Через ширму 7 баллон попадает на установку 8 для наружного и внутреннего осмотра. Тележка 9 служит для удаления отбракованных баллонов. Трап 11 связывает бункер-накопитель 10 с установкой 12 для взвешивания и контроля объема. Мостик-скат 13 служит для удаления забракованных баллонов и технического обслуживания линии.

Баллон с установки 14 для гидроиспытаний поступает на установку 15 для удаления воды, откуда подается на установку 16 для заворачивания вентилей (переходников).

На двухъярусном сортирователе-накопи- теле 17 происходит сушка резьбового соединения баллонов и вентилей (переходников), покрытого свинцовым глетом. Установка 18 для пневмоиспытаний расположена в защитном бункере 19с дверью, амбразурой и двумя ширмами.

Участок окрашивания содержит канто- ватель 20 с монорельсом 21, краскоулавли- вающую установку 22 и сушильную камеру 23.

Участок выдачи готовой продукции содержит кантователь 24 и бункер-накопитель 25. Рольганг 26 связывает бункер-накопитель с монтажным столом 27 участка переоборудования.

Линия работает следующим образом.

Доставленные баллоны с кузова авто- мобиля оператор А перекатывает в горизонтальном положении на эстакаду входного стенда 1, установленного вне помещения. Линия выполнена под уклоном для горизонтально-накатного перемещения баллона от входного стенда 1 до участка выдачи готовой продукции. Оператор А открывает ширму 2, и баллоны самокатом за счет общего уклона линии перекатываются на участок подготовки баллонов на двухъярусный сор- тирователь-накопитель 3. Затем оператор А производит наружный осмотр, сортирует баллоны по типу вентилей (переходников) и длине, подключает к каждому баллону дегазатор 4, где сжатым воздухом удаляется остаточный газ. Дегазированные баллоны пе- рекатвыаются через мостик-скат 5 на установку 6 для подготовки баллонов к освидетельствованию, на которой отворачивается вентиль (переходник), очищается наружная поверхность баллона от старой краски. Очищенный баллон перекатывается через ширму 7 на участок освидетельствования, на установку 8 для наружного и внутреннего осмотра, на которой оператор Б производит окончательный наружный осмотр в горизонтальном и вертикальном положениях. При обнаружении дефекта баллон бракуется и скатывается на тележку 9 для удаления на участок ликвидации.

Незабракованные баллоны партией перекатываются на бункер-накопитель 10, откуда поступают на установку 12 для взвешивания и контроля объема, на которой взвешивается пустой баллон и определяется его вес. Затем баллон заполняют водой. Заполненный водой баллон взвешивают для определения объема. Полученные данные регистрируют в журнале.

Заполненный водой баллон оператор Б перекатывает через мостик-скат 13 на установку 14 для гидроиспытаний. Включается станция высокого давления, которая создает давление внутри баллона 30 МПа. Давление выдерживается в течение одной минуты и при отсутствии падения давления и запотевания стенок в течение этого времени баллон признается годным для дальнейших испытаний. Баллон перекатывается на установку 15 для удаления воды, при этом баллон наклоняется горловиной вниз, подается горячий воздух внутрь баллона, вода сливается в систему оборотного водоснабжения. Баллон высушивается. Баллоны, забракованные при определении веса и объема и не прошедшие гидроиспытаний, скатываются через мостик-скат 13 на тележку 19 для транспортировки на участок ликвидации.

Оператор В перекатывает сухой баллон на установку 16 для заворачивания вентилей (переходников), где свинцовым глетом смазывается резьба баллона и резьба вентиля (переходника). Вручную предварительно вворачивают вентиль (переходник) в баллон, а затем с усилием 50кгс вентиль доворачивается самой установкой 16.

Баллон с рабочим вентилем (переходником) перекатывают на двухъярусный сорти- рователь-накопитель 17. где уложенные баллоны по длине и типу вентилей (переходников) выдерживают для сушки свинцового глета. Затем перекатывают по два баллона на установку 18 для пневмоиспытаний, которая установлена в защитном бункере из армированного бетона.

На установке 18 для пневмоиспытаний установкой в защитном бункере испытывают резьбовое соединение вентилей (переходников) баллонов воздухом высокого давления 20 МПа. Оператор В с пульта раз- дачи сжатого воздуха ступенчато подает в баллоны воздух и ведет наблюдение за резьбовым соединением через амбразуру бункера 19.

При отсутствии выделения пузырьков резьбовое соединение признается годным к эксплуатации.

При выбраковке резьбового соединения баллоны возвращаются на установку заворачивания вентилей (переходников) 16, где производится их повторное заворачивание.

Испытанные баллоны через ширму 2 перекатываются на кантователь 20участка окрашивания, где оператор Г производит клеймение баллонов, покрытие бесцветным лаком и обвод белой краской места клеймения. Зафиксированный баллон в платформе кантователя 20 вручную переводят в вертикальное положение и с по- мощью каретки монорельса 21 забирают с кантователя 20 и устанавливают напротив краскоулавливающей установки 22, где производят окраску. Окрашенные баллоны по монорельсу 21 перемещаются в сушильную камеру 23. Из сушильной камеры 23 баллоны по монорельсу 21 поступают на участок выдачи готовой продукции к кантователю 24, где оператор переводит их в горизонтальное положение. С кантователя 24 бал- лоны устанавливаются на подъемное устройство бункера-накопителя 25. Загрузка баллонов для временного хранения в бункер-накопитель 25 аналогична загрузке в бункер-накопитель 10. Бункеры 10 и 25 конструктивно одинаковы.

Для выдачи баллонов заказчику автомобиль устанавливается под трапом бункера- накопителя 25, баллоны оператором Г по одному извлекаются из бункера-накопителя 25 и перекатываются в кузов автомобиля.

При переоборудовании газобаллонных автомобилей на самом пункте баллоны из бункера-накопителя 25 перекатываются по рольгангу 26 на монтажный стол 27 участка переоборудования.

Предлагаемая линия экономически выгодна, технически надежна и удобна в эксплуатации. Горизонтально-накатный

принцип перемещения газовых баллонов по уклону позволяет сократить трудоемкость проведения работ и численность обслуживающего персонала.

В линии снижена металлоемкость и энергоемкость. Линия отвечает требованиям эргономики и экологии.

Формула изобретения Линия для освидетельствования газовых баллонов высокого давления, содержащая в технологической последовательности входной стенд, устройство для отвинчивания вентилей, устройство для наружной очистки, устройство для внутренней очистки, устройство для внутреннего и наружного осмотра, устройство для взвешивания и контроля объема, установку для гидравлических испытаний, устройство для завинчивания вентилей, установку для пневмоиспытаний, участок для окрашивания и сушки баллонов с устройством для ручной загрузки-разгрузки с монорельсом, участок выдачи готовой продукции, отличающаяся тем, что, с целью повышения надежности и производительности в работе с соблюдением экологических и эргономических требований, линия выполнена под уклоном для горизонтально-накатного перемещения баллона от входного стенда до участка выдачи готовой продукции и снабжена расположенными за входным стендом последовательно по ходу баллона ширмой, накопителем-сортирова- телем, выполненным двухъярусным, дегазатором, мостиком-скатом, установкой для подготовки баллонов к освидетельствованию, и бункером-накопителем, мостиком-скатом, расположенным за установкой для взвешивания, установкой для удаления воды, расположенной за установкой для гидроиспытаний, участком переоборудования, при этом установка для подготовки баллонов к освидетельствованию выполнена в виде соединенных устройства для отвинчивания вентилей, устройства для наружной очистки и устройства для внутренней очистки, установка для пневмоиспытаний снабжена защитным бункером, участок для окрашивания и сушки баллонов снабжен ширмой и кантователем, участок выдачи готовой продукции снабжен кантователем и бункером- накопителем, подключенным через рольганг к монтажному столу участка переоборудования.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОВЕРКИ СОСУДОВ ВЫСОКОГО ДАВЛЕНИЯ И ТЕЛЕЖКА ДЛЯ ИХ ТРАНСПОРТИРОВКИ | 2003 |

|

RU2261387C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ И/ИЛИ ВОССТАНОВЛЕНИЯ АЦЕТИЛЕНОВЫХ БАЛЛОНОВ С ЗАПОЛНЕНИЕМ ВОЛОКНИСТОЙ ПОРИСТОЙ МАССОЙ "ПРЭТТИ" | 2001 |

|

RU2226443C2 |

| Полуавтоматическая линия пневмоиспытаний и тарирования баллонов | 1979 |

|

SU772820A1 |

| АККУМУЛЯТОР ГАЗА | 2003 |

|

RU2242668C1 |

| Поточная линия для сборки и сварки металлоконструкций | 1976 |

|

SU656788A1 |

| Стенд для испытаний баллонов гидравлическим давлением | 2017 |

|

RU2696814C1 |

| Автоматизированная поточная линия | 1976 |

|

SU727384A1 |

| Поточная линия для производства эмалированных труб | 1981 |

|

SU989900A1 |

| КОМПЛЕКС РЕМОНТНО-ДИАГНОСТИЧЕСКИЙ ДЛЯ НАПОЛЬНОГО ОБОРУДОВАНИЯ ЖЕЛЕЗНОДОРОЖНОЙ АВТОМАТИКИ И ТЕЛЕМЕХАНИКИ | 2023 |

|

RU2799173C1 |

| ТЕХНИЧЕСКИЙ КОМПЛЕКС КОСМОДРОМА ДЛЯ ПОДГОТОВКИ К ПУСКУ РАКЕТЫ-НОСИТЕЛЯ С КОСМИЧЕСКОЙ ГОЛОВНОЙ ЧАСТЬЮ, СОДЕРЖАЩЕЙ РАЗГОННЫЙ БЛОК И КОСМИЧЕСКИЙ АППАРАТ | 2011 |

|

RU2480389C2 |

Изобретение относится к оборудованию для освидетельствования сосудов высокого давления и может быть применено во всех отраслях промышленности и на транспорте на пунктах освидетельствования газовых баллонов высокого давления. Цель - повышение надежности и производительности в работе с соблюдением экологических и эргономических требований. Линия для освидетельствования газовых баллонов высокого давления содержит в технологической последовательности входной стенд, устройство для отвинчивания вентилей, устройство для наружной очистки, устройство для внутренней очистки, устройство для внутреннего и наружного осмотра, устройство для взвешивания и контроля объема, установку для гидравлических испытаний, устройство для завинчивания вентилей, установку для пневмоиспытаний, участок для окрашивания и сушки баллонов с устройством для ручной загрузки (разгрузки баллонов с монорельсом участок выдачи готовой продукции. Линия для освидетельствования газовых баллонов высокого давления выполнена в виде эстакады, которая расположена под уклоном для горизонтально-накатного перемещения баллона от входного стенда до участка выдачи готовой продукции и снабжена ширмой, накопите- лем-сортирователем, который выполнен двухъярусным, дегазатором, мостиком-скатом, установкой для подготовки баллонов к освидетельствованию, бункером-накопителем, второй ширмой, которые расположены последовательно за входным стендом по ходу подачи баллонов, мостиком-скатом, который расположен за установкой для взвешивания и контроля; объема, установкой для удаления воды, которая расположена за установкой для гидроиспытаний, участком переоборудования, причем устройство для отвинчивания вентилей,устройство для наружной очистки и устройство для внутренней очистки выполнены в виде единой установки для подготовки баллонов в освидетельствованию, установка для пневмоиспытаний снабжена защитным бункером, участок для окрашивания и сушки баллонов снабжен кантоват елем, участок выдачи готовой продукции снабжен кантователем и бункером-накопителем, который через рольганг связан с монтажным столом участка переоборудования. 1 ил. сл ю XI о ь

| Установка для испытаний метановых баллонов для автомобилей | |||

| Проспект фирмы SILFE, Италия, Милан, 1988. |

Авторы

Даты

1992-03-15—Публикация

1989-12-05—Подача