Изобретение относится к технологии облагораживания изделий из древесины вальцевым методом, в частности к способам обработки поверхности горячими полированными валками для выглаживания ворса или разравнивания слоя полимерного материала на поверхности древесины.

Целью изобретения является повышение качества и снижения температуры облагораживания путем циклического воздействия вертикального давления синхронных валов и горизонтальных сил, возникающих при проскальзывании замедленных валов, т.е. тех, скорость которых ниже скорости движения обрабатываемых деталей.

В предлагаемом способе на обрабатываемую поверхность периодически действуют вертикальные и горизонтальные силы, причем последовательно от синхронных замедленных валов. При таком способе обработки производится упрессовка и сглаживание ворса и неровностей на поверхности древесины, т.е. облагораживание древесины. Благодаря такому техническому решению значительно уменьшены максимальные значения температуры валов в сравнении с известным способом: до 150°С против 190°С у известного способа. Таким образом облагораживание древесины производится при значительном снижении указанных параметров температуры, что важно для листовых и тонкомерных материалов, особенно подверженных формоизменяемости под воздействием высоких температур и давления.

Предлагаемый способ облагораживания поверхности древесины осуществляют следующим образом.

Способ осуществляют на станке, оборудованном пятью полированными валами, давление которых на обрабатываемые изделия регулировали в диапазоне 0,5-8,0 кгс/см. Валы нагревали с помощью электронагревателей типа ТЭН до 190°С. Скорость валов регулировали с помощью цепного вариатора и сменных звездочек. Для отработки тех- нологических параметров скорости, давления и температуры брали щиты, облицованные шпоном древесины бука и красного дерева, а также детали из массива различных пород. Результаты облагораживания оценивали согласно требованиям раздела Методы контроля технологических режимов РМ 08-00 Шлифование и РМ 09-00 Трунтование(г. Москва. ВПКТИМ, 1982).

П р и м е р 1. Щитовые детали облицованные красным деревом, после шлифова(Л

С

х| ю о

00

ю

00

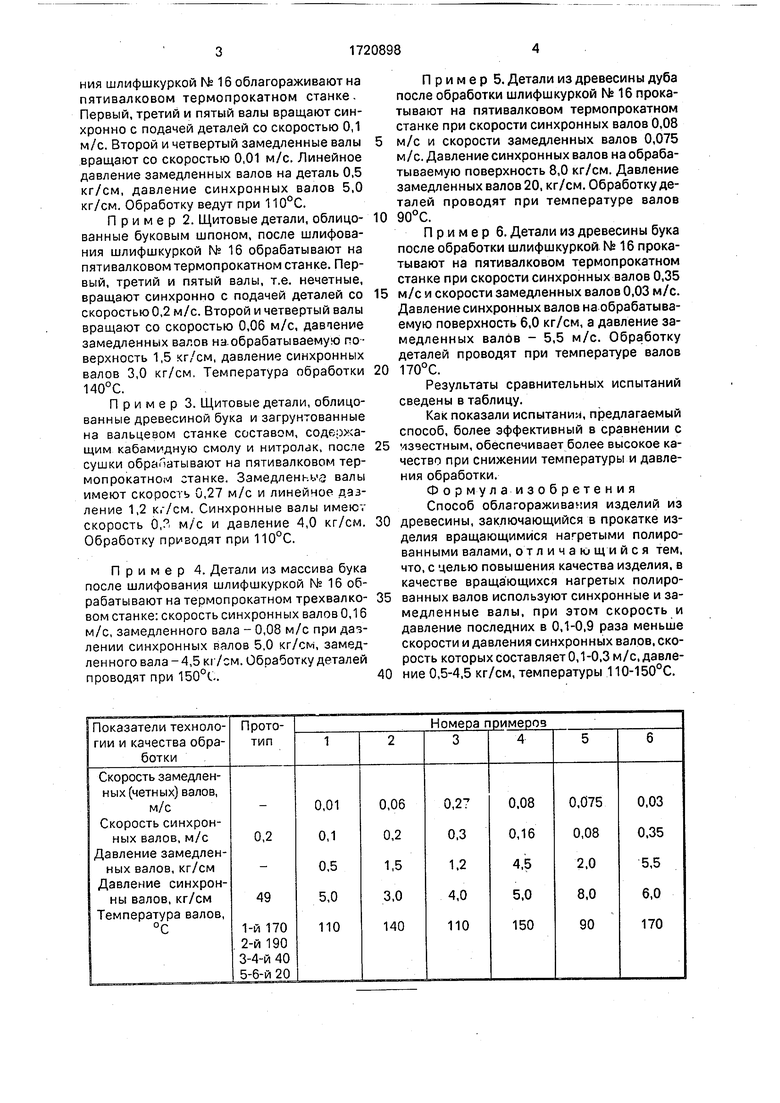

ния шлифшкуркой № 16 облагораживают на пятивалковом термопрокатном станке. Первый, третий и пятый валы вращают синхронно с подачей деталей со скоростью 0,1 м/с. Второй и четвертый замедленные валы вращают со скоростью 0,01 м/с. Линейное давление замедленных валов на деталь 0,5 кг/см, давление синхронных валов 5,0 кг/см. Обработку ведут при 110°С.

Пример 2. Щитовые детали, облицо- ванные буковым шпоном, после шлифования шлифшкуркой Ms 16 обрабатывают на пятивалковом термопрокатном станке. Первый, третий и пятый валы, т.е. нечетные, вращают синхронно с подачей деталей со скоростью 0,2 м/с. Второй и четвертый валы вращают со скоростью 0,06 м/с, давпение замедленных валов на обрабатываемую поверхность 1,5 кг/см, давление синхронных валов 3,0 кг/см, Температура обработки 140°С.

Пример 3. Щитовые детали, облицованные древесиной бука и загрунтованные на вальцевом станке составом, содержащим кабамидную смолу и нитролак, после сушки обрабатывают на пятивалковом термопрокатном станке. Замедленную валы имеют скорость 0,27 м/с и линейное даз- ление 1,2 кг/см. Синхронные валы имеют скорость 0,3 м/с и давление 4,0 кг/см. Обработку приводят при 110°С.

Пример 4. Детали из массива бука после шлифования шлифшкуркой № 16 обрабатывают на термопрокатном трехвалко- вом станке: скорость синхронных валов 0,16 м/с, замедленного вала - 0,08 м/с при даз- лении синхронных валов 5,0 кг/см, замедленного вала -4,5 кг/см. Обработку деталей проводят при 150°С.

Пример 5. Детали из древесины дуба после обработки шлифшкуркой № 16 прокатывают на пятивалковом термопрокатном станке при скорости синхронных валов 0,08 м/с и скорости замедленных валов 0,075 м/с. Давление синхронных валов на обрабатываемую поверхность 8,0 кг/см. Давление замедленных валов 20, кг/см. Обработку деталей проводят при температуре валов 90°С.

П р и м е р 6. Детали из древесины бука после обработки шлифшкуркой № 16 прокатывают на пятивалковом термопрокатном станке при скорости синхронных валов 0,35 м/с и скорости замедленных валов 0,03 м/с. Давление синхронных валов на обрабатываемую поверхность 6,0 кг/см, а давление замедленных валов - 5,5 м/с. Обработку деталей проводят при температуре валов 170°С.

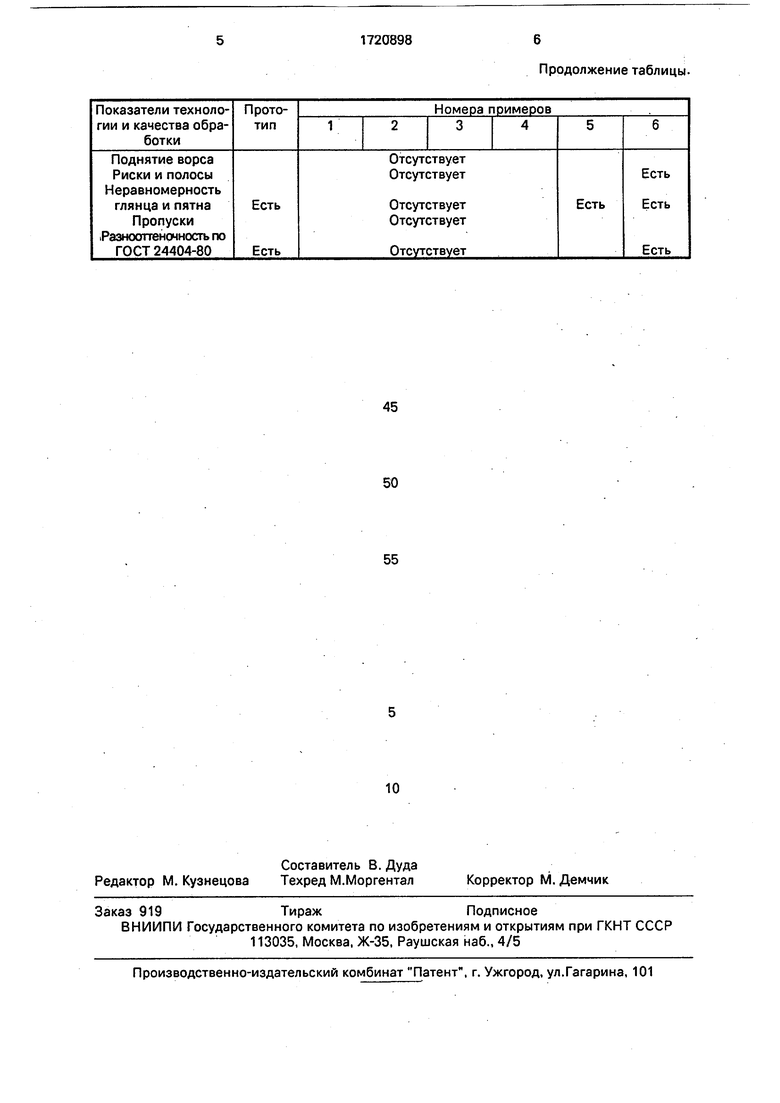

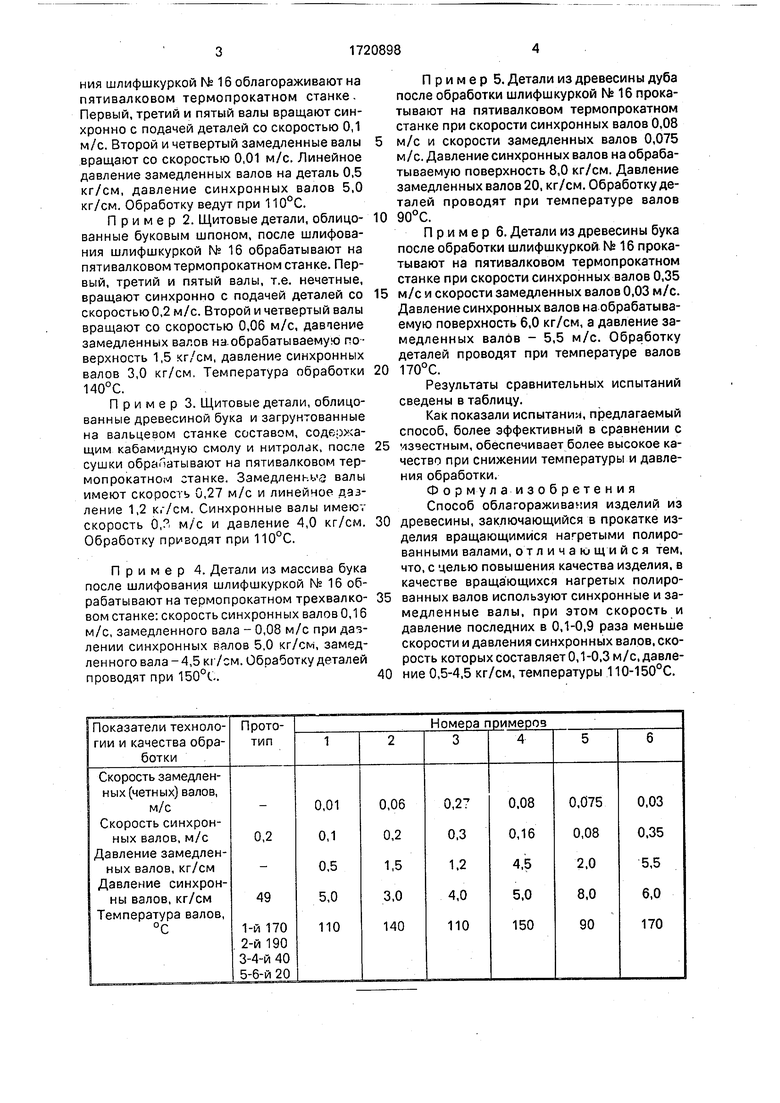

Результаты сравнительных испытаний сведены в таблицу.

Как показали испытания, предлагаемый способ, более эффективный в сравнении с известным, обеспечивает более высокое качество при снижении температуры и давления обработки.

Фор мул аизобретения

Способ облагораживания изделий из древесины, заключающийся в прокатке изделия вращающимися нагретыми полированными валами, отличаю щи и с я тем, что, с целью повышения качества изделия, в качестве вращающихся нагретых полированных валов используют синхронные и замедленные валы, при этом скорость и давление последних в 0,1-0,9 раза меньше скорости и давления синхронных валов, скорость которых составляет 0,1-0,3 м/с, давление 0,5-4,5 кг/см, температуры 110-150°С.

Продолжение таблицы.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБЛИЦОВАННЫХ ДЕРЕВЯННЫХ КОНСТРУКЦИЙ | 1995 |

|

RU2074815C1 |

| Способ получения покрытий на изделиях из древесины | 1979 |

|

SU942813A1 |

| ТЕРМОПРОКАТНЫЙ СТАНОК | 2001 |

|

RU2261172C2 |

| Способ обработки поверхностей изделий из древесины | 1986 |

|

SU1357194A1 |

| Линия комплексной отделки щитовых деталей мебели | 1988 |

|

SU1574488A1 |

| СПОСОБ СНИЖЕНИЯ ШЕРОХОВАТОСТИ И РАЗНОТОЛЩИННОСТИ ДРЕВЕСНО-СТРУЖЕЧНЫХ ПЛИТ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2313450C1 |

| СПОСОБ ОБРАБОТКИ БЕРЕЗОВОГО ЛУЩЕНОГО ШПОНА | 1970 |

|

SU278084A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ДРЕВЕСНОГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2003 |

|

RU2270100C2 |

| СПОСОБ НАНЕСЕНИЯ КРОМОЧНОЙ ЛЕНТЫ НА УЗКИЕ ПОВЕРХНОСТИ, В ЧАСТНОСТИ ПАНЕЛЕОБРАЗНЫЕ ЗАГОТОВКИ, И ЗАГОТОВКИ, ПОЛУЧЕННЫЕ ЭТИМ СПОСОБОМ | 2009 |

|

RU2459703C1 |

| Способ отделки древесных щитов | 1979 |

|

SU887032A1 |

Изобретение относится к способу облагораживания изделий из древесины и позволяет повысить качество изделий за счет наличия синхронных и замедленных валов.

| Способ изготовления изделий | 1985 |

|

SU1306740A1 |

| Приспособление для плетения проволочного каркаса для железобетонных пустотелых камней | 1920 |

|

SU44A1 |

Авторы

Даты

1992-03-23—Публикация

1990-05-08—Подача