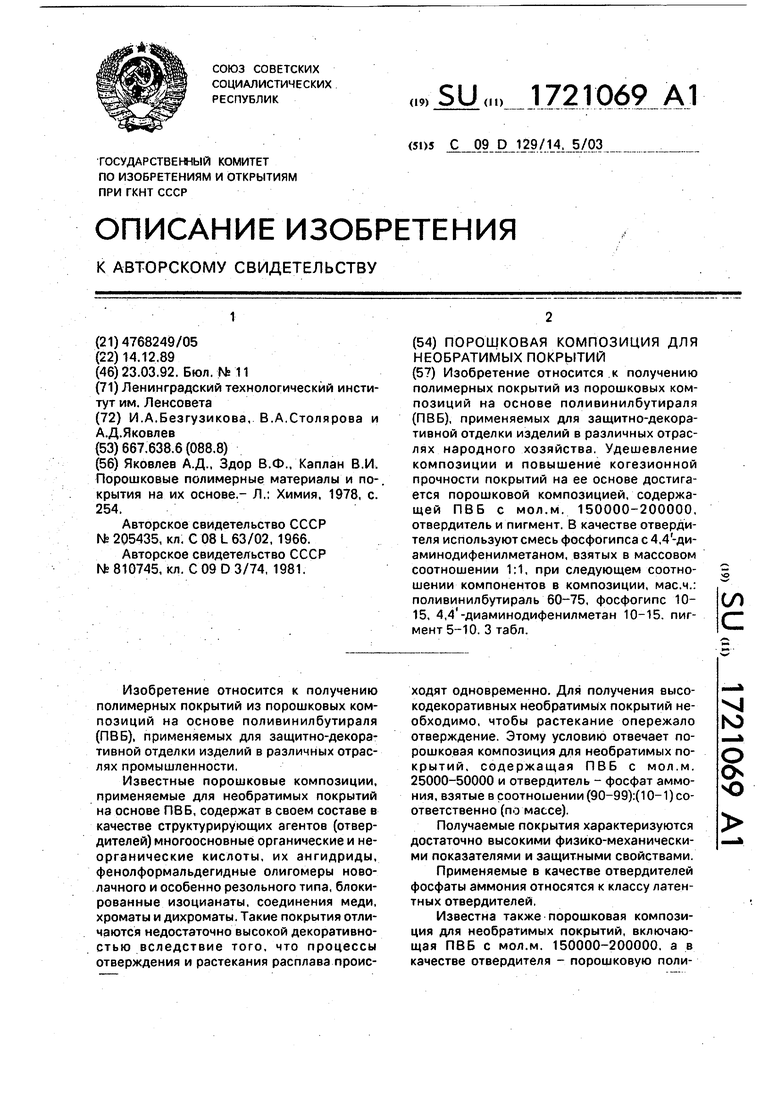

Изобретение относится к получению полимерных покрытий из порошковых композиций на основе поливинилбутираля (ПВБ), применяемых для защитно-декоративной отделки изделий в различных отраслях промышленности,

Известные порошковые композиции, применяемые для необратимых покрытий на основе ПВБ, содержат в своем составе в качестве структурирующих агентов (отвер- дителей) многоосновныё органические и не- органические кислоты, их ангидриды, фенолформальдегидные олигомеры ново- лачного и особенно резольного типа, блокированные изоцианаты, соединения меди, хроматы и дихроматы. Такие покрытия отличаются недостаточно высокой декоративностью вследствие того, что процессы отверждения и растекания расплава происходят одновременно. Для получения высокодекоративных необратимых покрытий необходимо, чтобы растекание опережало отверждение. Этому условию отвечает порошковая композиция для необратимых покрытий, содержащая ПВБ с мол.м. 25000-50000 и отвердитель - фосфат аммония, взятые в соотношении (90-99):(10-1) соответственно (по массе).

Получаемые покрытия характеризуются достаточно высокими физико-механическими показателями и защитными свойствами.

Применяемые в качестве отвердителей фосфаты аммония относятся к классу латентных отвердителей.

Известна также порошковая композиция для необратимых покрытий, включающая ПВБ с мол.м. 150000-200000. а в качестве отвердителя - порошковую полиVI

ю о

ON Ч

амидокислоту при соотношении (93-97):(7- -3) соответственно.

Получаемые покрытия характеризуются физико-механическими показателями на уровне покрытий, полученных из порошковой композиции из ПВБ с мол.м, 25000- 50000, однако когезионная прочность пленок, характеризуемая пределом прочности при разрыве, недостаточна и составляет 23 МПа, а полиамидокислота является дорогим и малодоступным веществом.

Цель изобретения - повышение когези- онной прочности необратимых покрытий и снижение стоимости композиции.

Цель достигается тем, что порошковая композиция для получения покрытий, включающая ПВБ марки ЛА (мол.м. 150000- 2000000), пигмент, в качестве отвердителя содержит смесь фосфогипса с 4,4 -диамино- дифенилметаном, взятых в соотношении 1:1, при следующем соотношении компонентов композиции, мас.ч.:

ПВБ60-75

Фосфогипс10-15

4,4 -Диаминодифенилметан 10-15 Пигмент5-10

В изобретении использован ПВБ марки Л А с мол.м. 150000-200000 с содержанием, %: Ацетатных групп 3, бутиральных групп 42, гидроксильных групп 6.

Фосфогипс является отходом производства концентрированных фосфорных удобрений и представляет собой порошкообразное вещество с насыпной массой 1000 мг/м3 и плотностью d420 2,5-2,7.

В композиции используют фосфогипс, полученный как побочный продукт при переработке фосфоритов в фосфорную кислоту и фосфатные удобрения. При разложении сырья получают жидкость, обогащенную Р20в, и шлам CaS04 2H20 по схеме

Саз(РОфР + 5H2S04 + 10Н20- - 5 ( H2OJ+ ЗНзР04 + 0,5H2F2.

Фосфогипс состоит из кристаллов CaS04-2H20, загрязненных примесями фосфатов и фтора, он поступает с технологической линии в виде фильтрационного кека. Его удельная поверхность, определенная методом Товарова на приборе ПСХ-4, составляет 250,0 м2/кг, насыпная плотность 1000 кг/м , угол естественного относа 46°. На ПО Фосфорит (г. Кингисепп) в соответствии с ТУ выпускается фосфогипс для сель- ского хозяйства, в котором регламентируются следующие показатели: содержание основного вещества (CaS04 2Н20) для 1-го сорта не менее 92%, для 2-го сорта не менее 80%: содержание гигроскопической влаги для 1-го сорта 6+1%, для 2-го сорта не более 20%; содержание водорастворимых фтористых соединений не более 0,3% (для 1-го и 2-го сортов);

содержание частиц размером более 1 мм для 1-го сорта не более 6%. для 2-го сорта не определяется.

Для порошковых полимерных композиций перечисленные показатели также пред0 ставляют интерес, поскольку могут влиять на сыпучесть порошков. В этом смысле предпочтение следует отдать 1-му сорту.

Химический состав фосфогипса, %: СаО 31,62; МдО 0.27; 50з 45,35; SI02 0,61; ТЮ2

5 0.14; 0,17; РеаОз 0.30; Р205 1.62; Na20 0,32; К2О 0,08; кристаллическая вода 19.4; рН 2.9.

Содержание P20s в используемом фос- фогипсе должно быть не более 2%, рН вод0 ной вытяжки 2,9.

4,4 -Диаминодифенилметан (ДАФМ) - кристаллический порошок от светло-коричневого до темно-коричневого цвета, Раство- рим в этиловом спирте, бензоле,

5 диэтиловом эфире, незначительно растворим в холодной воде. ТПл. 92-93°С, Ткип. - 398-399°С (768 мм рт.ст.). d420 - .1,120.

В данной композиции фосфогипс и 4,4 -Диаминодифенилметан вводятся в соотно0 шении 1:1. Фосфогипс вводится в количестве 10-15 мас.%. Введение фосфогипса в большем количестве превышает пределы его совместимости с ПВБ. Введение фосфогипса в количестве меньше 10 мас.%, а так5 же в другом соотношении с дифениламином не обеспечивает достижения ожидаемых физико-механических показателей.

Указанные пределы введения фосфогипса и 4,4 -ДАФМ соответствуют концент0 рационным пределам совместимости с ПВБ. В качестве пигментов в предлагаемой композиции используются двуокись титана (рутил), окись железа, окись хрома, свинцовый крон.

5 Покрытие характеризуется повышенной адгезионной и когезиоиной прочностью, а также необратимостью благодаря отверждаемому действию кислот, выделяющихся из фосфогипса в процессе пленкооб0 разования. Кроме того, фосфорная кислота оказывает фосфатирующее действие на металлическую подложку, что значительно улучшает качество покрытия, а композиционное сочетание фосфогипса с 4,4 -ДАФМ

5 позволяет получать достаточно прочные и эластичные покрытия с высокой декоративностью.

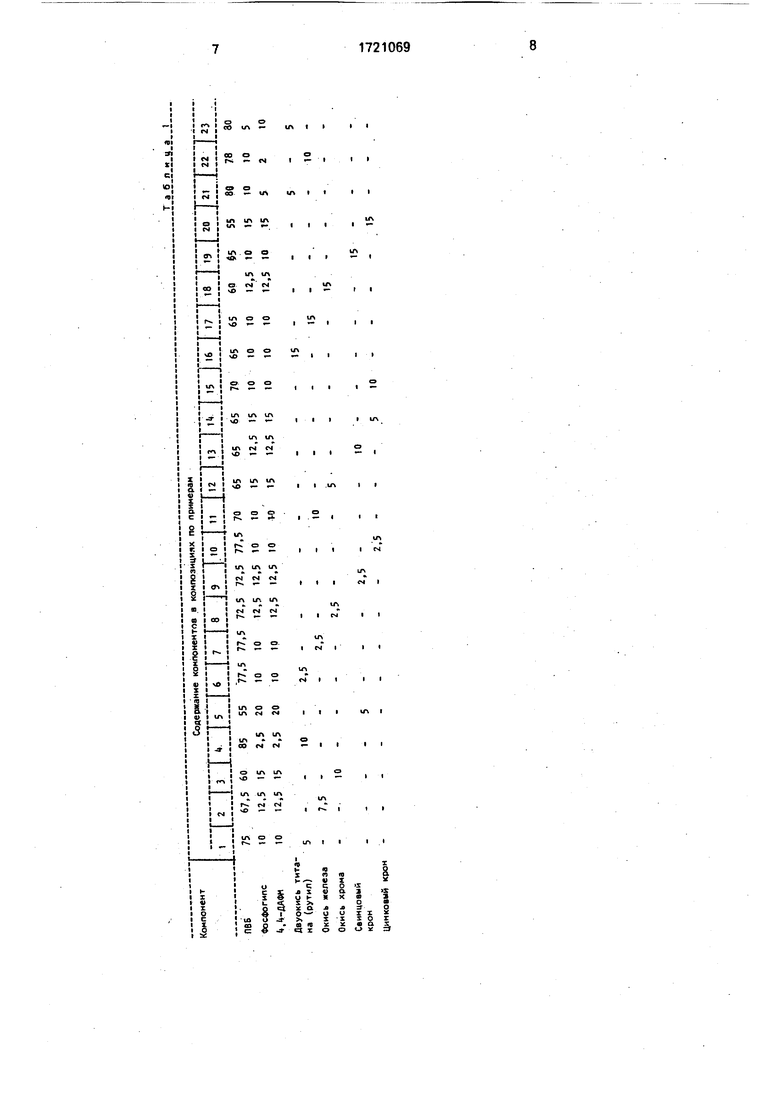

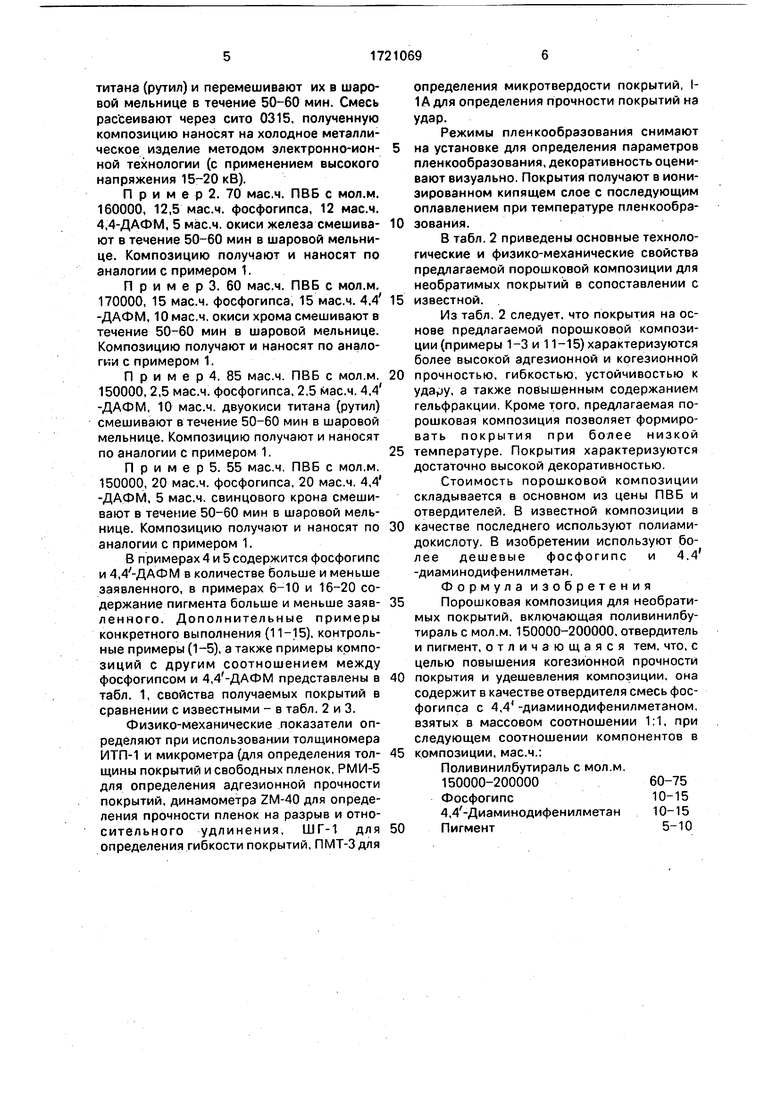

Пример 1 .Берут 75 мас.ч. ПВ Б с мол.м. 150000, 10 мас.ч. фосфогипса, 10 мас.ч. 4,4 -диаминодифенилметана, 5 мас.ч. двуокиси

титана (рутил) и перемешивают их в шаровой мельнице в течение 50-60 мин. Смесь рас сеивают через сито 0315, полученную композицию наносят на холодное металлическое изделие методом электронно-ион- ной технологии (с применением высокого напряжения 15-20 кВ).

П р и м е р 2. 70 мас.ч. ПВБ с мол.м. 160000, 12,5 мас.ч. фосфогипса, 12 мас.ч. 4,4-ДАФМ, 5 мас.ч. окиси железа смешива- ют в течение 50-60 мин в шаровой мельнице. Композицию получают и наносят по аналогии с примером 1.

П р и м е р 3. 60 мас.ч. ПВБ с мол.м. 170000, 15 мас.ч. фосфогипса, 15 мас.ч. 4,4 -ДАФМ, 10 мас.ч. окиси хрома смешивают в течение 50-60 мин в шаровой мельнице. Композицию получают и наносят по аналогии с примером 1.

П р и м е р 4. 85 мас.ч. ПВБ с мол.м. 150000, 2,5 мас.ч. фосфогипса, 2,5 мас.ч. 4,4 -ДАФМ, 10 мас.ч. двуокиси титана (рутил) смешивают в течение 50-60 мин в шаровой мельнице. Композицию получают и наносят по аналогии с примером 1.

П р и м е р 5. 55 мас.ч. ПВБ с мол.м. 150000, 20 мас.ч. фосфогипса, 20 мас.ч. 4,4 -ДАФМ, 5 мас.ч. свинцового крона смешивают в течение 50-60 мин в шаровой мельнице. Композицию получают и наносят по аналогии с примером 1.

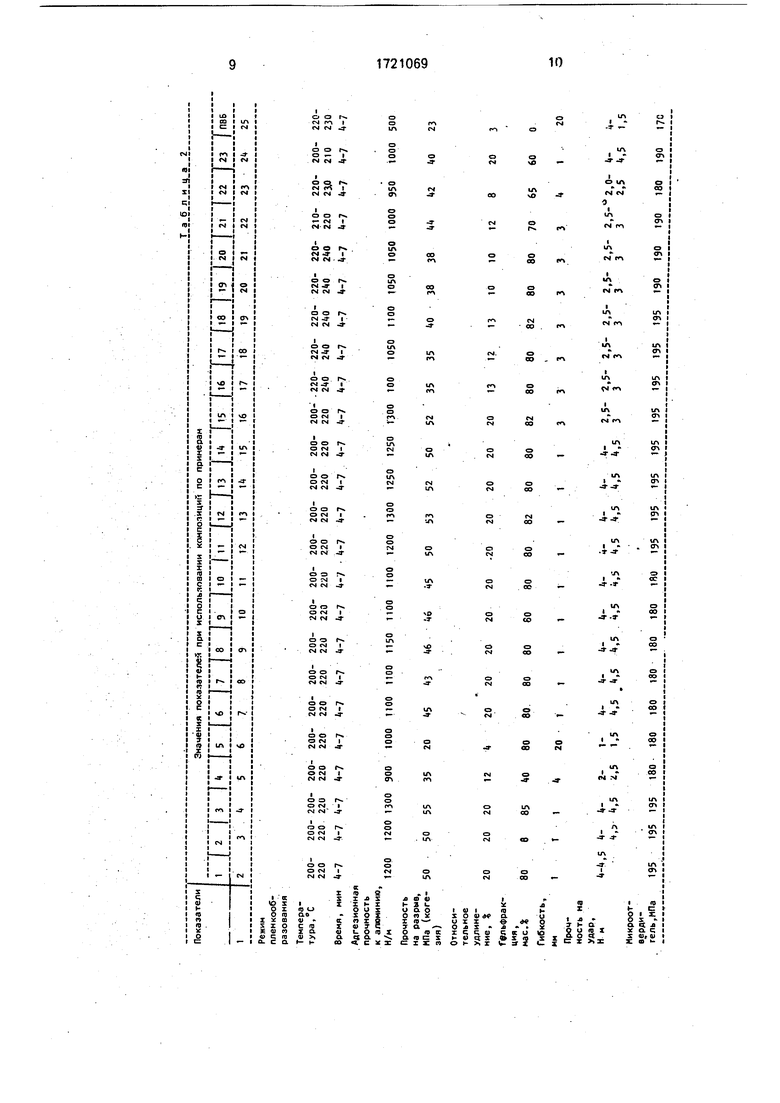

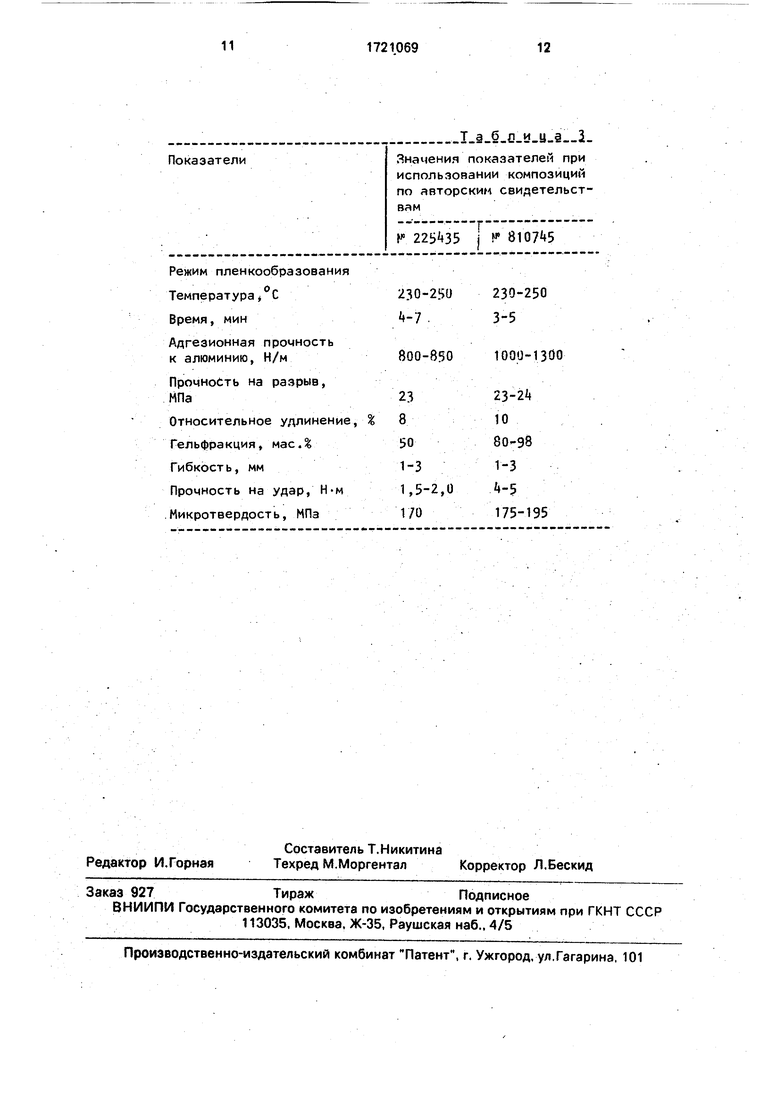

В примерах4и5содержится фосфогипс и 4,4 -ДАФМ в количестве больше и меньше заявленного, в примерах 6-10 и 16-20 содержание пигмента больше и меньше заяв- ленного. Дополнительные примеры конкретного выполнения (11-15), контрольные примеры (1-5), а также примеры композиций с другим соотношением между фосфогипсом и 4,4 -ДАФМ представлены в табл. 1, свойства получаемых покрытий в сравнении с известными - в табл. 2 и 3.

Физико-механические показатели определяют при использовании толщиномера ИТП-1 и микрометра (для определения тол- щины покрытий и свободных пленок, РМИ-5 для определения адгезионной прочности покрытий, динамометра ZM-40 для определения прочности пленок на разрыв и относительного удлинения, ШГ-1 для определения гибкости покрытий, ПМТ-3 для

определения микротвердости покрытий, I- 1А для определения прочности покрытий на

удар.

Режимы пленкообразования снимают на установке для определения параметров пленкообразования, декоративность оценивают визуально. Покрытия получают в ионизированном кипящем слое с последующим оплавлением при температуре пленкообразования.

В табл. 2 приведены основные технологические и физико-механические свойства предлагаемой порошковой композиции для необратимых покрытии в сопоставлении с известной.

Из табл. 2 следует, что покрытия на основе предлагаемой порошковой композиции (примеры 1-3 и 11-15) характеризуются более высокой адгезионной и когезионной прочностью, гибкостью, устойчивостью к удару, а также повышенным содержанием гельфракции. Кроме того, предлагаемая порошковая композиция позволяет формировать покрытия при более низкой температуре. Покрытия характеризуются достаточно высокой декоративностью.

Стоимость порошковой композиции складывается в основном из цены ПВБ и отвердителей. В известной композиции в качестве последнего используют полиами- докислоту. В изобретении используют более дешевые фосфогипс и 4.4 -диаминодифенилметан.

Ф о р м у л а и з о б р е т е н и я Порошковая композиция для необратимых покрытий, включающая поливинилбу- тираль с мол.м. 150000-200000. отвердитель и пигмент, отличающаяся тем, что, с целью повышения когезионной прочности покрытия и удешевления композиции, она содержит в качестве отвердителя смесь фосфогипса с 4,4 -диаминодифенилметаном, взятых в массовом соотношении 1:1. при следующем соотношении компонентов в композиции, мас.ч.:

Поливинилбутираль с мол.м. 150000-20000060-75

Фосфогипс10-15

4,4 -Диаминодифенилметан 10-15 Пигмент5-10

Температура,°С 200- 200-200- 200- 200- 200- 200- 200- 200- 200- 200- 200- 200- 200- 200- - 220- 220- 220-220- 220- 210- 220- 200- 220- 220 220 220 220 220 220 220 220 220 220 220 220 220 220 220 240 240 240 240 240 220 230 210 230

Время, мин 4-7 4-7 4-7 4-7 4-7 4-7 4-7 4-7 4-7 4-7 4-7 4-7 4-7 4-7 4-7 4-7 4-7 4-7 4-7 4-7 4-7 4-7 4-7 4-7 .Лдгезйонная

прочность .. .

к алюминию, «j

Н/м 1200 1200 1300 900 1000 1100 1100 1150 1100 1100 1200 1300 1250 1250 ГЗОО 100 1050 1100 Ю50 1050 1000 950 1000 500 КЗ

« Прочность3

О} на разрыв, со

МПа (коге- 50 50 55 35 20 45 43 46 46 45 50 S3 52 50 52 35 35 40 38 38 44 42 40 23 зия).

Относительное

удлине- .

ние, 20 20 20 12 4 20 20 20 20 20 -20 20 20 20 20 13 12 13 10 10 12 8 20 3 1 0льфракция,

мае.80 в 85 40 80 80. 80 80 80 80 80. 82 80 80 82 80 80 82 80 80 70 65 60 О

Гибкость,.1

«мill 4 20 I 1 1 11 1 11 13 3 3 33 3 3 1 - 20

Прочность на Удар,

Нн4-4,5 4- 4- Z- 1- 4- 4- 4- 4- 4- ч- 4- 4- 4- 2,5- -2,5- 2,5- 2,5- 2,5- 2,5- 2,5-° 2 0- 4- 44,s 4,5 Z,5 1,5 4,,5 4,5 . ч,5 4,5 4,5 4,5 4,5 4,5 3 3 3 333 3 2,5 4,5 1,5

Микроотверди-

гель,МПа 195 195 195 180- 180 180 180 180 180 1ЙО 195 195 195 195 195 195 195 195 190 190 190 180 190 170

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЙ | 2009 |

|

RU2421493C2 |

| Порошковая композиция для покрытий | 1990 |

|

SU1796646A1 |

| КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЙ | 2009 |

|

RU2405801C1 |

| Эпоксидная композиция | 1983 |

|

SU1161524A1 |

| Порошковая композиция для покрытий | 1982 |

|

SU1134586A1 |

| ЭПОКСИДНЫЙ ПРЕСС-МАТЕРИАЛ | 1996 |

|

RU2114135C1 |

| Порошковая композиция для получения покрытий | 1980 |

|

SU973580A1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 2009 |

|

RU2421495C2 |

| ЖИДКИЙ ОТВЕРДИТЕЛЬ ДЛЯ ПОЛИУРЕТАНОВЫХ СИСТЕМ | 1992 |

|

RU2043369C1 |

| ЖИДКИЙ ОТВЕРДИТЕЛЬ ПРЕДПОЛИМЕРОВ С КОНЦЕВЫМИ ИЗОЦИАНАТНЫМИ ГРУППАМИ | 1996 |

|

RU2122006C1 |

Изобретение относится к получению полимерных покрытий из порошковых композиций на основе поливинилбутираля (ПВБ), применяемых для защитно-декоративной отделки изделий в различных отраслях народного хозяйства. Удешевление композиции и повышение когезионной прочности покрытий на ее основе достигается порошковой композицией, содержащей ПВБ с мол.м. 150000-200000, отвердитель и пигмент. В качестве отверди- теля используют смесь фосфогипса с 4,4-ди- аминодифенилметаном, взятых в массовом соотношении 1:1, при следующем соотношении компонентов в композиции, мае.ч.: поливинилбутираль 60-75, фосфогипс 10- 15, 4,4 -диаминодифенилметан 10-15, пигмент 5-10. 3 табл. (Л С

| Яковлев А.Д., Здор В.Ф., Каплан В.И | |||

| Порошковые полимерные материалы и по- | |||

| крытия на их основе,- Л.: Химия, 1978, с | |||

| Гонок для ткацкого станка | 1923 |

|

SU254A1 |

| СИСТЕМА ПИТАНИЯ СВОБОДНО-ПОРШНЕВОГО ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 0 |

|

SU205435A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Порошковая композиция для необ-РАТиМыХ пОКРыТий | 1979 |

|

SU810745A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

Авторы

Даты

1992-03-23—Публикация

1989-12-14—Подача