Изобретение относится к-металлургии, в частности к составам сплавов на основе железа, обладающих повышенной износостойкостью, и может быть использовано для изготовления деталей, работающих в узлах трения.

Цель изобретения - повышение износостойкости и прочности.

Поставленная цель достигается тем, что предложенный чугун содержит компоненты з следующем соотношении, мас.%: Углерод3,10-3,72

Кремний1,3-2,0

Марганец0,5-1,2

Хром0,1-0,5

Медь0,8-1,9

Фосфор0,15-0,4

АЗ.ОТ0,003-0,019

Железо. Остальное

В качестве примеси чугун содержит в своем составе серу в количестве, не превышающем 0,12%.

Существенным отличием предложенного состава является оптимальное содержание легирующих элементов, позволяющее получить необходимую структуру чугуна, обеспечивающую его высокие прочностные .характеристики и износостойкость.

Азот, являясь поверхностно-активным элементом, тормозит процесс роста графитных включений на первой стадии графити- зации. Однако по мере понижения температуры создаются термодинамические условия к активному его взаимодействию с легирующими элементами и, в первую, очередь, с хромом с образованием нитридов. При этом азот теряет свою способность тормозить процесс роста графитных вклю(

Ч)

о

00

мяЈ

чений, так как удаляется из граничных зон, и в результате облегчается процесс зарождения и роста новых графитных центров. Этому процессу благоприпятствуют значительные искажения кристаллической решетки за счет растворения хрома, меди и других легирующих элементов, а также более высокие растворимость и скорость диффузии углерода в феррите при снижении содержания в нем растворенного азота.

Значительная концентрация фосфора /0,15-0,4%/ в предлагаемом чугуне повышает не только его жидкотекучесть, но и эксплуатационные характеристики. Это обьясняется комплексным воздействием 4хрома и азота /не связанных в нитриды/ на характер кристаллизации остаточной эвтектической жидкости /обогащенной фосфором, хромом и азотом/ в фосфидную эвтектику, приводит к ее измельчению и наиболее равномерному распределению.

Таким образом, замедляя графитиза- цию при одних температурно-временных условиях и способствуя графитизации при других температурно-временных условиях, азот совместно с хромом и другими легирующими компонентами обеспечивает получение чугуна с пластинчатой формой графита и мелкопластинчатой перлитной металлической основой с мелкодисперсными включениями нитридов хрома, которые прочно закреплены в металлической матрице и имеют высокую прочность и стойкость. Наличие перечисленных факторов обеспечивает высокую прочность и износостойкость чугуна. Способы получения предложенного чугуна, его химический состав и свойства приводятся в примерах.

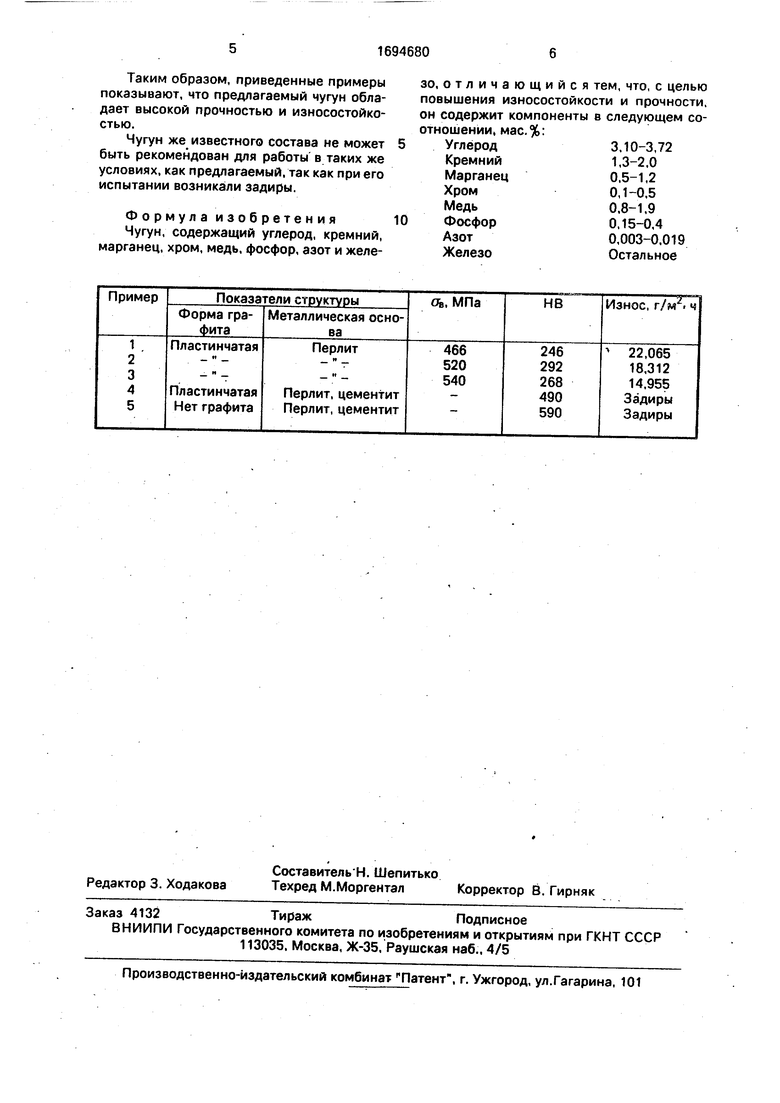

Пример1.В пяазменно-индукцион- ной печи ИСТ-016 с кислой футеровкой выплавляют чугун следующего химического состава, мас.%: углерод 3,1; кремний 2; марганец 0,5, хром 0,5; медь 1,9; форсфор 0,15, азот 0,003. В качестве шихтовых материалов используют литейный чугун, стальной лом, собственный возврат и ферросплавы, а также добавки меди.

Режим работы плазмотрона: ток дуги 400-450 А, рабочее напряжение 70-100 В, расход плазмообразующего газа 0,5 г/с; состав газа: 96% аргона и 4% азога. Продолжительность насыщения азотом составила 35 мин.

Содержание компонентов в указанных пределах обеспечивает получение чугуна с пластинчатой формой графита без структурно-свободных карбидов. Металлическая основа -- мелкопластинчатый перлит. В металлической основе содержатся мелкодисперсные нитриды хрома, которые обнаруживаются только при больших увеличениях /более х 5000/.

Износостойкость определяют путем вытирания на плоском чугунном образце лунки

дисковым контртелом - роликом из стали 40Х, подвергнутым закалке на твердость HRC 52-54, при нагрузке 100 кг в течение 30 мин, с охлаждением в масле М10В2.

Пример 2. В плазменно-индукцион0 ной печи ИСТ-016 с кислой футеровкой выплавляют чугун следующего химического состава, мас.%: углерод 3,72; кремний 1,3; марганец 1,2; хром 0,1; медь 0,8; фосфор 0,4; азот 0,019.

5 Режим работы плазмотрона: ток дуги 400-540 А, рабочее напряжение 90-140 В, расход плазмообразующего газа 0,5 г/с; состав газа: 60% аргона и 40% азота. Продолжительность насыщения азотом составила

0 32 мин.

Пример 3. В плазменно-индукцион- ной печи ИСТ-016 с кислой футеровкой выплавляют чугун следующего химического состава, мас.%: углерод 3,48; кремний 1,7;

5 марганец 0,8; хром 0,3; медь 1,2; фосфор 0,28; азот 0,011.

Режим работы плазмотрона: ток дуги 400-450 А, рабочее напряжение 80-120 В, расход плазмообразующего газа 0,5 г/с; со0 став газа: 25% азота и 75% аргона. Продолжительность насыщения азотом 35 мин.

Пример 4. В плазменно-индукцион- ной печи ИСТ-016 с кислой футеровкой выплавляют чугун следующего химического

5 состава, мас.%: углерод 3; кремний 1,2; марганец 1,3; хром 0,6; медь 0,7: фосфор 0,45: азот 0.02.

Данный состав чугуна не является оптимальным и выходит за рамки заявляемого.

0Режим работы плазмотрона: ток дуги

400-450 А, рабочее напряжение 100-150 В, расход празмообразующего газа 0,5 г/с; состав газа: 57% аргона и 43% азота. Продолжительность насыщения азотом 32 мин.

5

0 Примерб (известный). В плазменно- индукционной печи ИСТ-016 с кислой футеровкой выплавляют вчугун следующего химического состава, мас.%: углерод 3.45:

0 кремний 2; марганец 0,7; хром 0,7; медь 1,2, фосфор 0,4; никель 0,6; молибден 0,6; ванадий 0,4; азот 0,02.

Режим работы плазмотрона: ток дуги 400-450 А, рабочее напряжение 100-150 В.

5 расход плазмообразующего газа 0,5 г/с: состав газа: 57% аргона и 43% азота. Продолжительность насыщения азотом составила 32 мин.

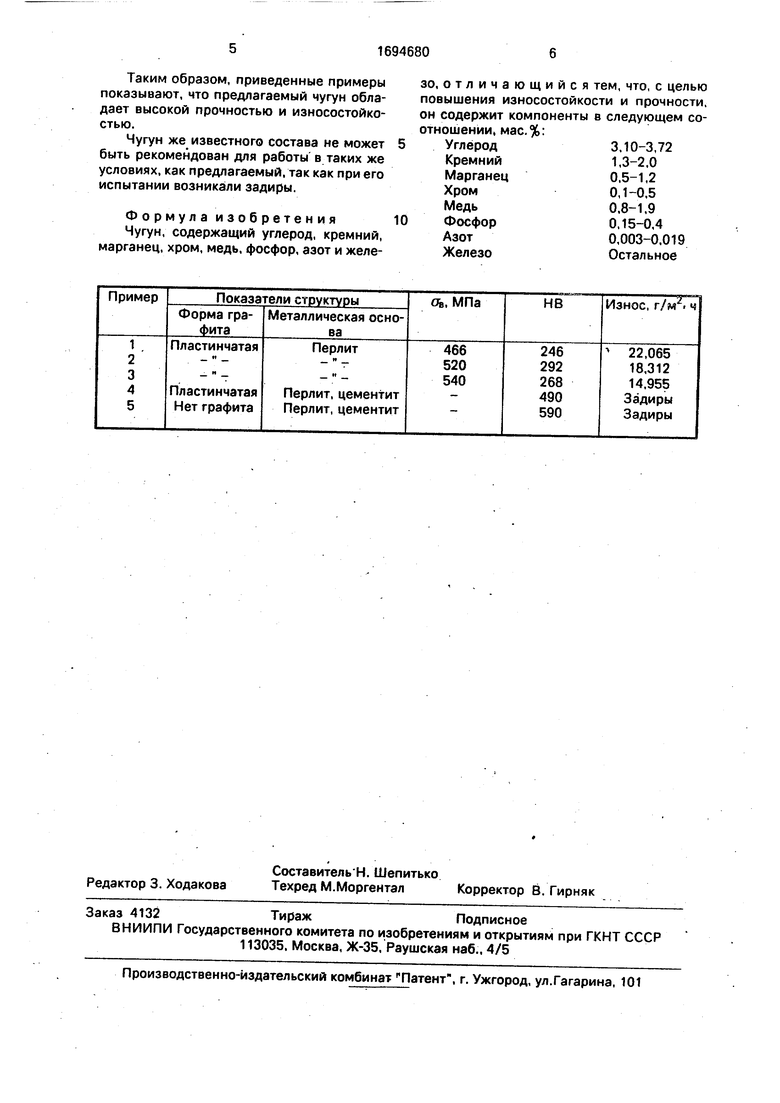

Результаты испытаний чугунов приведены в таблице.

Таким образом, приведенные примеры показывают, что предлагаемый чугун обладает высокой прочностью и износостойкостью.

Чугун же известного состава не может быть рекомендован для работы в таких же условиях, как предлагаемый, так как при его испытании возникали задиры.

Формула изобретения Чугун, содержащий углерод, кремний, марганец, хром, медь, фосфор, азот и желе0

зо, отличающийся тем, что, с целью повышения износостойкости и прочности, он содержит компоненты в следующем соотношении, мас.%:

Углерод3,10-3,72

Кремний1,3-2,0

Марганец0,5-1,2

Хром0,1-0.5

Медь0,8-1,9

Фосфор0,15-0,4

Азот0,003-0.019

ЖелезоОстальное

| название | год | авторы | номер документа |

|---|---|---|---|

| Чугун | 1990 |

|

SU1721113A1 |

| Литая износостойкая сталь | 1986 |

|

SU1468959A1 |

| Чугун | 1983 |

|

SU1096299A1 |

| Чугун для прокатных валков | 1987 |

|

SU1516505A1 |

| Чугун | 1981 |

|

SU931784A1 |

| ЧУГУН ДЛЯ ОГРАНОЧНЫХ ДИСКОВ | 1992 |

|

RU2039117C1 |

| Чугун | 1986 |

|

SU1409674A1 |

| ЛИТАЯ ШТАМПОВАЯ СТАЛЬ | 1991 |

|

RU2016128C1 |

| Износостойкий чугун | 1986 |

|

SU1339160A1 |

| Чугун | 1983 |

|

SU1135790A1 |

Изобретение относится к черной металлургии и литейному производству, в частности к изысканию составов сплавов на основе железа, обладающих повышенной износостойкостью и предназначенных для изготовления литых деталей, работающих в узлах трения. Целью изобретения является повышение износостойкости и прочности чугуна. Поставленная цель достигается тем, что чугун предложенного состава содержит компоненты в следующем соотношении, мас.%: углерод 3,10-3,72; кремний 1,3-2; марганец 0,5-1,2; хром 0,1-0,5; медь 0,8-1,9; фосфор 0,15-0,4; азот 0,003-0.019; железо остальное. Использование предложенного чугуна в узлах трения значительно повысит их эксплуатационный ресурс. 1 табл. сл

| Чугун | 1985 |

|

SU1285048A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Чугун | 1978 |

|

SU836186A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1991-11-30—Публикация

1989-04-11—Подача