Изобретение относится к производству химических волокон, а именно .к устройствам, используемым при отделке химических волокон.

Известен способ транспортировки жгутов, заключающийся в последовательном огибании каждым жгутом ряда приводных тянущих валков, размещенных перпендикулярно направлению перемещения жгутов, и различные устройства для реализации способа, работающие в составе непрерывных

поточных линий формования и обработки химических волокон.

Способ транспортировки жгутов реали зуется также в вытяжных станах, оснащенных тянущими вальцами, связанными с приводом вращения, жгутонаправителями и заправочным средством. Заправочное средство позволяет обеспечить механизацию процесса заправки жгута по всей траектории транспортирования жгута в отделочной машине.

ы

О

Способ и устройство, принятые за прототипы, обладают общим недостатком: не обеспечивают быстрой заправки жгута, так как основаны на последовательном огибании одного за другим тянущих валков, к тому же на пониженной заправочной скорости, Другой существенный недостаток - ограничение перепада высот при монтаже валков.

Целью изобретения является повыше- ние скорости заправки жгутов за счет обес- печения одновременности операций огибания валков по всему их ряду, а также расширение технологических возможностей по заправке жгутов при практически неограниченной разности вы сот монтажа- ряда валков за счет огибания каждого валка отдельным заправочным узлом.

Указанная цель достигается тем, что в способе транспортирования жгутов, заклю- мающемся в огибании каждым жгутом (в соответствии с заданной траекторией его перемещения в отделочной машине) приводных параллельных цилиндрических валков, размещенных в ряд перпендикулярно направлению перемещения жгутов, вначале осуществляют прямолинейную горизонтальную проводку жгута вдоль всего ряда валков вблизи .их передних торцов, после чего производят оттяжку петель на заправ- ляемом жгуте по числу огибаемых валков одновременно. Оттяжка петель производится в направлении расположения огибаемых валков на глубину h, не менее чем уровень расположения образующих повер- хностей огибаемых валков со стороны, противоположной начальной проводке прямолинейного жгута. Затем оттянутые петли одновременно вводят на указанные образующие огибаемых валков.

Отличительными признаками предлагаемого способа, по сравнению с прототипом, являются:

-предварительная прямолинейная горизонтальная проводка заправляемого жгу- та вдоль всего ряда валков вблизи их передних торцов;

-одновременная оттяжка петель на заправляемом жгуте по числу огибаемых валков на глубину, соответствующую расположению образующих на поверхностях огибаемых валков с противоположной стороны по отношению к первоначальной прямолинейной проводке;

-одновременный ввод всех оттянутых петель на образующие с противоположной стороны.

В устройстве для транспортирования жгутов, реализующем предлагаемый способ, цель изобретения достигается тем, что

в него, помимо содержащихся в нем ряде приводных тянущих валков, жгутонаправи- телей и заправочного средства, причем валки параллельны между собой и установлены перпендикулярно .направлению перемещения жгутов с шагом t вдоль длины корпуса, введены дополнительные опорные элементы, размещенные по направлению перемещения жгутов, а также дополнительные заправочные узлы по числу огибаемых валков. Каждый из заправочных узлов включает в себя приводную траверсу, связанную с направляющей вертикального перемещения и несущую пару параллельных между собой стержней. Стержни расположены друг относительно друга на расстоянии не менее диаметра D валков и симметрично относительно вертикальной плоскости, проходящей через ось соответствующего огибаемого валка, а свободные торцы пары стержней направлены навстречу плоскости свободного торца соответствующего огибаемого валка и перекрывают указанную плоскость по глубине расположения в корпусе, причем горизонтальная составляющая величины шага t превышает сумму величин диаметров валка и стержня.

Пара стержней может быть установлена на траверсе с возможностью свободного вращения вокруг осей.

Дополнительные опорные элементы могут быть выполнены в виде цилиндрических поверхностей валков, удлиненных по сравнению с расчетной длиной остальных (преимущественно) огибаемых валков.

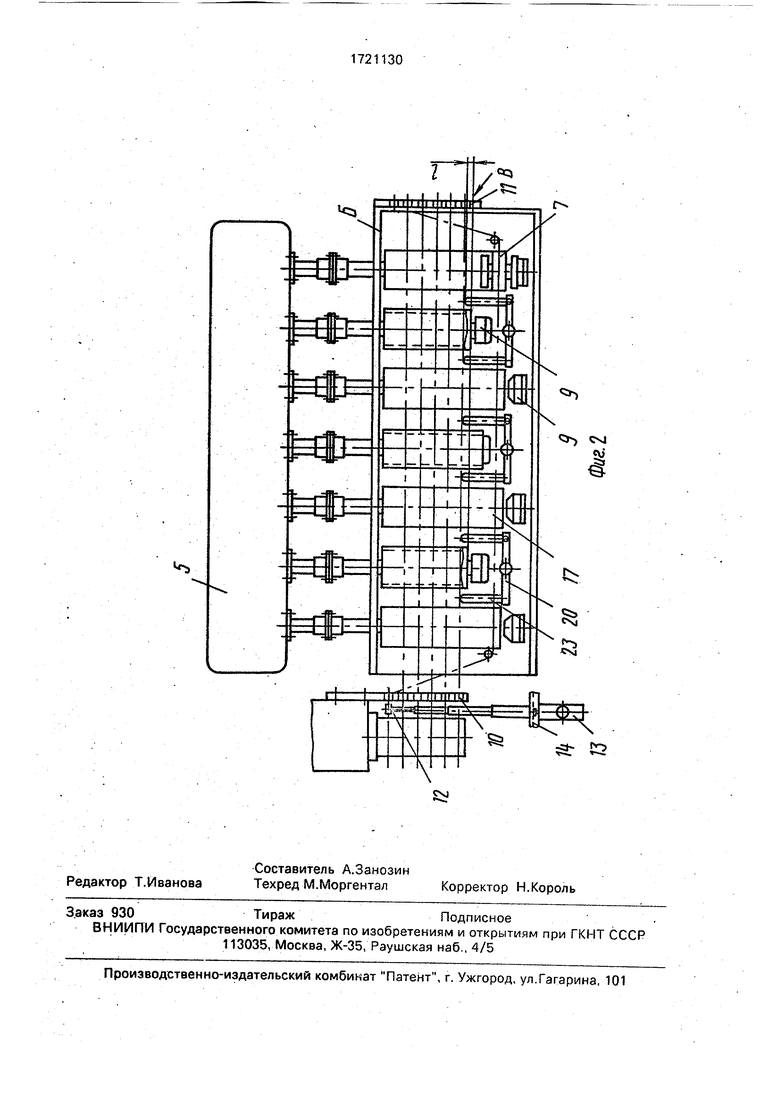

На фиг. 1 изображено устройство для реализации способа транспортирования жгутов, общий вид: иг. фиг. 2 - вид по стрелке А на фиг. 1 со снятой крышкой.

Способ реализуется путем использования его в предлагаемом устройстве для транспортирования жгутов 1 в отделочной текстильной машине, в качестве которой в примере рассмотрен вытяжной стан 2 для вытяжки жгутов химического волокна. В корпусе 3 стана. 2 установлен ряд горизонтальных тянущих валков 4 для транспортирования жгутов, смонтированных перпендикулярно направлению перемещения жгутов с шагом t вдоль фронта вытяжного стана 2. Валки 4 связаны с приводом вращения 5. Верхний входной прижимной валок б установлен с возможностью вертикального перемещения (привод на фиг. не показан), а верхний прижимной ролик 7 связан с приводом 8 вертикального перемещения для обеспечения возможности фрикционного контакта с соответствующим выходным валком 4.

Валки 4 могут быть установлены либо консольно - на одной опоре вблизи задней стенки Б корпуса 3, либо на дву опорах (см. фиг. 2): вблизи стенки Б и на кронштейне 9 с противоположного (стенке Б) торца валка 4. При этом валки 4 могут быть расположены либо в один ряд, либо в шахматном порядке (см. фиг. Т). Причем кронштейны 9, поддерживающие соседние валки 4, закреплены на противолежащих стенках корпуса 3, параллельных направлению транспортирования жгутов 1, т; е. на верхней и нижней стенках корпуса 3. Для обеспечения одновременного транспортирования ряда жгутов 1, каждого по своей трассе, по ширине корпуса 3 служат жгутонаправители; входная гребенка 10 и/или выходная гребенка 11. В качестве заправочного средства использован телескопический захват 12, имеющий возможность фиксации конца жгута 1. Захват 12 смонтирован на каретке 13, установленной с возможностью возвратно-поступательного перемещения от привода (на фиг. не показан) вдоль прямолинейной направляющей 14, параллельной направлению транспортирования жгутов 1 в вытяжном стане 2. Для направления жгута 1 к плоскости передних торцов валков 4 для удобства осуществления операций заправки служат два установочных пальца 15, размещенных у передних торцов валков 4: один перед первым валком, а другой после последнего валка 4. Установочные пальцы 15 связаны каждый с собственным приводом вертикального перемещения 16 и фиксируют прямолинейную проводку жгута.

Для осуществления операций заправки жгута 1 по заданной траектории огибания валков 4 предлагаемое устройство оснащено размещенными в направлении перемещения жгута 1 дополнительными опорными элементами 17 для удержания жгута при его первоначальной прямолинейной проводке, а также дополнительными заправочлыми узлами 18 по числу огибаемых валков 4. Огибаемыми валками условн о назыёают те валки из общего ряда валков 4, которые охватываются петлями жгута 1 со стороны, противоположной размещению первоначально проведенного прямолинейного жгута.

Дополнительные опорные элементы 17 могут быть выполнены в виде любых поддерживающих кронштейнов или стержней с опорными поверхностями или, как показано на фиг. 2, в виде цилиндрических поверхностей валков 4, удлиненных по сравнению с расчетной длиной согласно которой выполнены остальные (по преимуществу огибаемые) валки.

Дополнительные заправочные узлы 18 расположены вдоль направления транспортирования жгутов 1 и смонтированы на крышке 19 корпуса 3. Каждый из узлов 10 5 размещен напротив соответствующего огибаемого вилка4, Заправочный узел 18 включает в себя горизонтально установленную траверсу 20, связанную с вертикальной направляющей 21 и силовым цилиндром 22.

0 На траверсе 20 перпендикулярно ее длине в горизонтальной плоскости смонтирована пара стержней 23 диаметром d, расположенных друг относительно друга на расстоянии не менее диаметра D валков 4 и

5 симметрично относительно вертикальной плоскости, проходящей через ось соответствующего огибаемого валка 4, Причем свободные торцы стержней 23 направлены навстречу плоскости В расположения тор0 цов огибаемых валков 4 и по координате I своего расположения перекрывают плоскость В. При этом величина горизонтальной координаты шага t превышает сумму диаметров D валка 4 и d стержня 23, т. е.

5t D + d.

Для снижения величины силы трения при контакте с натянутым жгутом 1 стержни 23 выполнены с возможностью свободного вращения вокруг своих осей.

0 Способ реализуется следующим обрз зом,

Перед началом заправки жгута в устрой ство входной валок б опущен до контакта с соответствующим нижним валком, при этом

5 формируемый жгут 1 идет вниз (в отходы). Затем включением привода 5 приводят во вращение весь ряд валков 4, а включением приводов 16 опускают установочные пальцы 15 ниже уровня верхних образующих

0 валков 4.

Первый заправляемый жгут 1 вручную или с помощью телескопического захвата 12 проводят через наиболее удлиненную (по ширине стана 2) свободную прорезь вход5 ной гребенки 10. Затем движением каретки 13 по прямолинейно 1 направляющей 14 при одновременном укорочении самого телескопического захвата 12 жгут 1 направляется через передний установочный палец 15 к

0 передним торцам валков 4. После этого осуществляют прямолинейную проводку жгута 1 по верхним образующим удлиненных цилиндрических элементов 17 валков4 вблизи их передних торцов, используя удлиненные

5 цилиндрические элементы 17 как дополнительные опорные элементы для удержания жгута при прямолинейной проводке. После укладки жгута на последний по ходу его ва- . лок 4 жгут направляют захватом через задний установочный палец 15 к задней

гребенке 11, точнее к ее свободной прорези. Одновременно опускают прижимной выходной ролик 7 до фрикционного контакта с последним валком 4, обеспечивая этим транспортировку жгута в период его заправки при отсутствии технологической вытяжки.

Прямолинейное размещение жгутов 1 может быть выполнено как по верхним, так и по нижним образующим удлиненных валков 4. Это зависит от расположения заправочных узлов 18 вдоль верхней крышки 19 корпуса 3 либо вдоль нижней стенки (основания) корпуса 3.

После окончания прямолинейной проводки осуществляют операцию огибания валков 4 согласно заданной траектории. Огибаемые валки 4 имеют расчетную длину, уменьшенную по сравнению с теми валками, по которым осуществлялась прямолинейная проводка. Огибание валков осуществляют путем одновременной оттяжки петель жгута 1 по числу огибаемых валков 4 на глубину h расположения образующих огибаемых валков с противоположной стороны по отношению к первоначальной проводке жгута 1.

Операция оттягивания петель на жгуте производится посредством одновременно включения силовых цилиндров 22 во всех заправочных узлах 18. Включение цилиндров 22 вызывает перемещение траверс 20 вниз по соответствующим вертикальным направляющим 21. Пары стержней 23, располагаясь на траверсах 20 симметрично относительно вертикальных плоскостей, проходящих через оси огибаемых валков 4 и перемещаясь вниз, надавливают на жгут и постепенно оттягивают его, проводя пзтли жгута 1 между соседними дополнительными опорными элементами 17. Возможность проведения петель жгута обеспечивается предложенным соотношением величин: горизонтальной составляющей шага t между соседними валками & и диаметрами D валков 4 и d стержня 23.

+ d.

При подводе оттянутых петель жгута 1 до уровня h расположения нижних образующих огибаемых валков следует общая команда на подъем установочных пальцев 15 и выходного прижимного ролика 7, после чего жгут, продолжая продольное перемещение, начинает скользить в поперечном направлении по стержням 23 в сторону торцов огибаемых валков и переходит на их поверхность, так как поверхности стержней 23 и валков 4 перекрываются по ширине стана. Далее жгут 1 продолжает поперечное скольжение по поверхностям валков 4 всего

ряда, располагаясь, в конечном счете, по кратчайшему расстоянию, связывающему прорези входной 10 и выходной 11 гребенок, после чего заправляемый жгут 1 транспортируется по расчетной траектории.

Закончив заправку первого жгута 1, включают привод каретки 13 с захватом 12 и перегоняют ее в исходное положение у первого по ходу жгута валка 4. Затем воз0 вращают установочные пальцы 15 в первоначальное положение у торцов тех же крайних валков 4. После этого вручную или телескопическим захватом проводят очередной жгут 1 через соседнюю прорезь

5 входной гребенки 10, огибают палец 15 и повторяют описанные выше операции по прямолинейной проводке жгута и последующему огибанию валков.

Аналогичную последовательность опе0 раций можно использовать и при дозаправке оборванного жгута, не останавливая работы всей машины.

Таким образом, предлагаемый способ позволит за счет введения предварительной

5 операции прямолинейной проводки жгута, осуществляемой на высокой скорости ввиду простоты прямолинейной траектории, а также посредством последующей операции оттягивания петель жгута и их ввода на

0 огибаемые валки одновременно по всему фронту машины ускорить проведение процесса механизированной заправки жгута в отделочной машине.

Та же последовательность операций

5 способа позволит осуществить огибание жгутом валков при любой относительной разности высот их установки за счет возможности оттяжки петель на любую требуемую глубину в зависимости от

0 расположения огибаемых валков.

Устройство для реализации предлагаемого способа обеспечит осуществление предложенной последовательности операций за счет введения дополнительных опор5 ных элементов, обеспечивающих проведение прямолинейной проводки жгута, и дополнительных заправочных узлов по числу огибаемых валков, включающих вертикально подвижные траверсы с парой стер0 жней для отгягивгния петель жгута, которые позволят осуществить одновременную оттяжку петель по числу огибаемых валков, причем на заданную глубину, и последующий ввод петель одновременно на все оги5 баемые валки.

Формула изобретения 1. Способ транспортирования жгутов в отделочной текстильной машине, заключающийся в огибании каждым жгутом в соответствии с заданной траекторией

перемещения приводных параллельных цилиндрических валков, размещенных в ряд перпендикулярно направлению перемещения жгутов, отличающийся тем, что, с целью повышения скорости заправки жгу- той и расширения технологических возможностей по заправке при любой разности высот установки валков, вначале осуществляют прямолинейную проводку жгута вдоль всего ряда валков вблизи их передних тор- цов, после чего производят одновременную оттяжку петель на заправляемом жгуте по числу огибаемых валков на глубину расположения образующих огибаемых валков с противоположной стороны по отношению к первоначальной проводке жгута, а затем одновременно вводят все оттянутые петли жгута на образующие,

2. Устройство для транспортирования жгутов в отделочной текстильной машине, содержащее размещенный подлине корпуса ряд параллельных между собой валков, жгутонаправители и заправочное средство, причем валки установлены перпендикулярно направлению перемещения жгутов с ша- том t вдоль длины корпуса и связаны с приводом вращения, отличающееся тем, что, с целью повышения скорости заправки жгутов и расширения технологических возможностей по заправке жгутов при любой разности высот установки валков, в

него введены размещенные в направлении перемещения жгутов дополнительные опорные элементы и заправочные узлы по числу огибаемых валков, каждый из которых включает в себя приводную траверсу, связанную с направляющей вертикального перемещения и несущую пару параллельных между собой стержней, расположенных друг относительно друга на расстоянии не менее ди аметра валков и симметрично относительно вертикальной плоскости, проходящей через ось соответствующего огибаемого валка, а свободные торцы пары стержней направлены навстречу плоскости торца соответствующего огибаемого валка и перекрывают указанную плоскость по глубине расположения в корпусе, причем горизонтальная составляющая величины шага t превышает сумму диаметров валка и стержня.

3.Устройство по п. 2, отличающее- с я тем, что, с целью снижения величины трения при оттягивании петель заправляемого жгута, пара стержней установлена на траверсе с возможностью свободного вращения вокруг осей.

4.Устройство по пп. 2иЗ, отличающееся тем, что длина части опорных валков превышает длину остальных валков, при этом дополнительные опорные элементы образованы удлиненными участками этой части валков,

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ТРАНСПОРТИРОВАНИЯ ЖГУТОВ ХИМИЧЕСКОГО ВОЛОКНА В ОТДЕЛОЧНОЙ ТЕКСТИЛЬНОЙ МАШИНЕ | 1991 |

|

RU2027803C1 |

| Машина для пластификационной вытяжки жгута химических волокон | 1989 |

|

SU1668498A1 |

| УСТРОЙСТВО ДЛЯ ЗАПРАВКИ НИТЕЙ В ОТДЕЛОЧНОЙ МАШИНЕ | 1993 |

|

RU2049167C1 |

| Устройство для механизированной заправки жгутов на текстильной машине | 1991 |

|

SU1798404A1 |

| Машина для отделки жгутов химических волокон | 1991 |

|

SU1838463A3 |

| Машина для пластификационной вытяжки жгута химических волокон | 1988 |

|

SU1585402A1 |

| УСТРОЙСТВО ДЛЯ МЕХАНИЗИРОВАННОЙ ЗАПРАВКИ ЖГУТА НА ТЕКСТИЛЬНОЙ МАШИНЕ | 1991 |

|

RU2027802C1 |

| РАБОЧАЯ КЛЕТЬ ДЛЯ ПРОКАТКИ ПОЛОСЫ | 1973 |

|

SU371987A1 |

| СПОСОБ ПРЕДВАРИТЕЛЬНОЙ ОЧИСТКИ ЗАГОТОВКИ ОТ ОКАЛИНЫ И ОКАЛИНОЛОМАТЕЛЬ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2395357C1 |

| СПОСОБ ЗАПРАВКИ ПОЛОСЫ В ВАЛКИ j ПРОКАТНОГО СТАНАi—: | 1973 |

|

SU435023A1 |

Изобретение относится к производству химических волокон, а именно к способу и устройствам транспортирования жгутов в отделочных машинах. Цель изобретения - повышение скорости заправки жгутов и расширение технологических возможностей по заправке при любой разности высот установки валков. Огибание жгутом по заданной траектории параллельных цилиндрических валков 4, размещенных в ряд перпендикулярно направлению перемещения жгутов 1, осуществляется в предложенной последовательности операций. Вначале прямолинейно укладывают жгут 1 на дополнительные опорные поверхности вдоль всего ряда валков 4 вблизи их передних торцов. После этого производят одновременную оттяжку петель жгута 1 по числу огибаемых валков 4с помощью такого же количества дополнительных заправочных узлов 16. Каждый заправочный узел 16 включает в себя приводную траверсу 18, связанную с вертикальной направляющей 19 и несущую пару стержней 21 для контакта со жгутом при оттягивании петель. Оттяжка петель производится на глубину h расположения образующих огибаемых валков 4 с противоположной стороны по отношению к первоначальной проводке жгута 1. По достижении петлями глубины h производится их одновременный ввод на образующие огибаемых валков. С целью снижения величины трения при оттягивании петель стержни 21 установлены на траверсе 18 с возможностью свободного вращения вокруг осей. 2 с. п., 2 з.-п. ф-лы. 2 ил. (Л С ч| to

1611

-э Јг

| Браверман П.Ф., Чечхнани А,Б | |||

| Оборудование и механизация производства химических волокон | |||

| - М,: Машиностроение, 1967, с | |||

| Приспособление для нагрузки тендеров дровами | 1920 |

|

SU228A1 |

| Машина для пластификационной вытяжки жгута химических волокон | 1988 |

|

SU1585402A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-03-23—Публикация

1990-04-20—Подача