СО

с

| название | год | авторы | номер документа |

|---|---|---|---|

| Ванна для термохимического упрочнения кордиеритовых ситаллов | 1990 |

|

SU1747413A1 |

| Способ упрочнения кордиеритовых ситаллов | 1990 |

|

SU1742241A1 |

| Способ упрочнения кордиеритовых ситаллов | 1990 |

|

SU1738770A1 |

| Способ подготовки образцов для электронно-микроскопического определения структуры ситаллов | 1990 |

|

SU1774223A1 |

| Расплав для упрочнения кордиеритовых ситаллов | 1990 |

|

SU1787966A1 |

| ЖИДКИЙ ПРОЯВИТЕЛЬ ДЛЯ КАПИЛЛЯРНОЙ ДЕФЕКТОСКОПИИ | 2000 |

|

RU2184366C1 |

| РАДИОПРОЗРАЧНЫЙ СТЕКЛОКРИСТАЛЛИЧЕСКИЙ МАТЕРИАЛ ДЛЯ АВИАЦИОННОЙ ТЕХНИКИ | 2010 |

|

RU2440936C1 |

| Способ определения пригодности изделий из кордиеритовых ситаллов для упрочнения | 1989 |

|

SU1675764A1 |

| Способ изготовления высокопрочных изделий из ситаллов | 1991 |

|

SU1794065A3 |

| Способ изготовления стеклокерамического материала кордиеритового состава | 2016 |

|

RU2619570C1 |

Изобретение относится к дефектоскопии, в частности к способам контроля глубины дефектов в стеклокристаллических материалах (ситаллах). Цель изобретения - повышение точности контроля поверхностных дефектов ситаллов. Для этого контролируемый объект приводят в контакт со смесью, содержащей углерод (70-95 мас.%) и КаСОз (5-30 мас.%), нагревают до 750- 850°С, выдерживают при этой температуре 2-4 ч и охлаждают до комнатной температуры. Затем удаляют смесь, разделяют объект на части и измеряют дефекты. 1 табл.

Изобретение относится к дефектоскопии, в частности к способам контроля глуби- ны дефектов в стеклокристаллических материалах (ситаллах).

Наиболее близким является способ контроля глубины поверхностных дефектов, в котором производят разделение контролируемых объектов на части, после чего измеряют инициирующий разрушение дефект.

Однако при этом отсутствует цветовой контраст между поверхностью дефекта и остальной поверхностью излома,

Недостатком известного способа применительно к стеклокристаллическим материалам является недостаточная точность определения глубины дефектов, связанная с их чрезвычайно малым раскрывом (расстоянием между берегами) как непосредственно на контролируемой поверхности, так и в еще большей степени - в глубине материала. Это снижает точность контроля размеров дефектов.

Целью изобретения является повышение точности контроля глубины поверхностных дефектов ситаллов.

Для этого контролируемый объект приводят в контакт со смесью, содержащей углерод и К2СОз при следующем соотношении компонентов, мас.%: углерод 70-95: К2СОз 5-30, нагревают до 750-850°С, выдерживают при этой температуре в течение 2-4 ч и охлаждают до комнатной температуры, удаляют смесь, разделяют объект на части и измеряют дефекты.

В процессе нагрева и выдержки при повышенных температурах в смеси, используVJ

ю Ј

00

со

емой в качестве проникающего пенетранта, происходит образование свободных атомов углерода по реакциям:

К2СОз - К20+ С02;

С02 + С (связанный углерод смеси) 2 СО:

2СО С02 + С (свободный атом).

Свободные атомы углерода абсорбируются поверхностью ситаллов и диффундируют в полости дефектов. В результате химического взаимодействия этих атомов с контролируемой поверхностью происходит частичное восстановление из оксидов элементов, входящих в состав ситаллов, сопровождающееся изменением их окраски. В частности, кордиеритовые ситаллы при этом изменяют окраску с белой на черную, вследствие чего поверхность контролируемых объектов и берега дефектов по их глубине окрашиваются в черный цвет. При последующем разделении объектов на части и наблюдении дефектов это обеспечивает .еобходимый цветовой контраст.

Следует особо подчеркнуть, что размео

ры свободных атомов углерода (0.77А) примерно на 2 порядка меньше размеров молекул веществ, входящих в состав люминесцентных жидкостей. Это существенно облегчает диффузию атомов углерода в полости дефектов. К существенному увеличению диффузионной способности атомов углерода приводит также повышенная температура обработки, достижение которой в случае использования органических в основе люминесцентных жидкостей не представляется возможным. Таким образом, атомы углерода диффундируют в полости дефектов значительно глубже молекул веществ, входящих в состав люминесцентных жидкостей. Это приводит к повышению точности определения глубины дефектов.

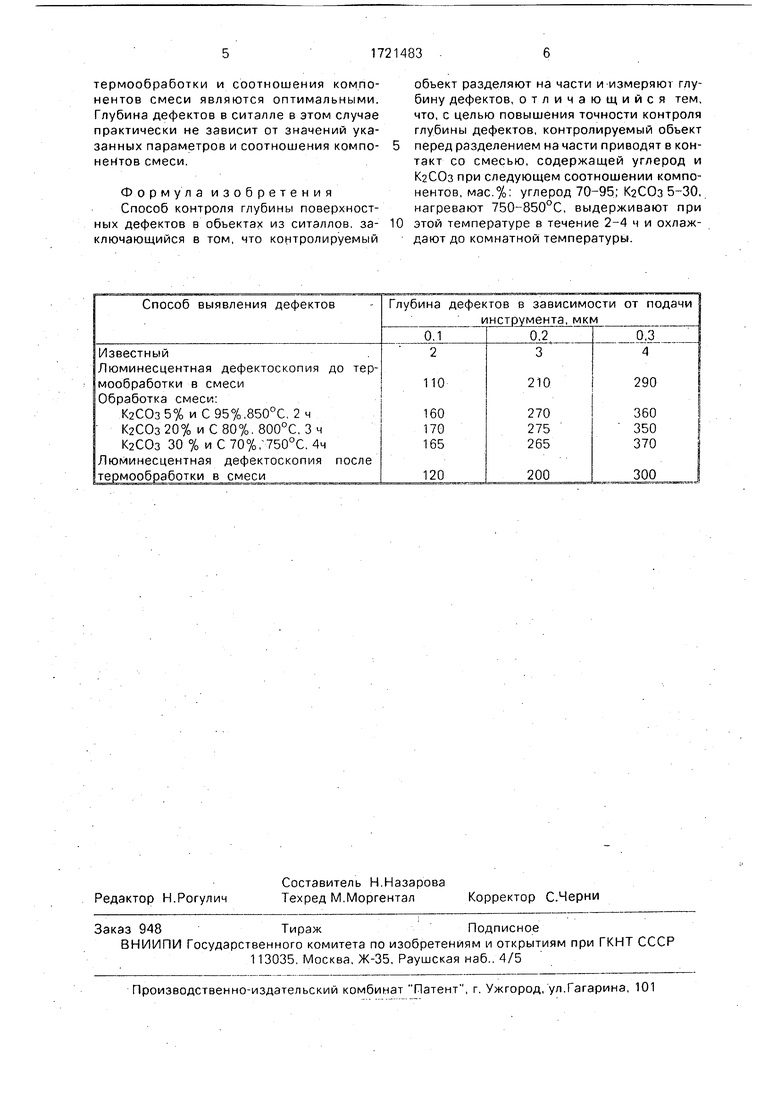

Пример. Производят дефектоскопию наружной поверхности изделий из кордиеритового ситалла в системе МдО-МпО-А 20з-5Ю2-ТЮ2. Механическую обработку наружной поверхности изделий осуществляли путем шлифования алмазным кругом 1At 100x10x3x32 последующему режиму: угловая скорость вращения заготовки 50 об/мин, угловая скорость вращения круга 6000 об/мин, глубина резания 1,0 мм.

Значения подачи инструмента изменяют в пределах 0,1-0,3 мм. После механической обработки изделия погружают в смеси,

состоящие из углерода в виде древесного угля (70-95 мас.%) и К2СОз (5-30 мас.%), нагревают до 750-850°С, выдерживают в течение 2-4 ч и охлаждают. После тщательной протирки наружной поверхности изделия погружают в люминесцентную жидкость ЛЖ-6А, выдерживают в ней в течение 1,0 ч (предварительные исследования показывают, что дальнейшее увеличение

0 выдержки не приводит к увеличению глубины проникновения жидкости в полости дефектов в ситаллах), промывают проточной водой и высушивают. Затем изделия разрушают и на вновь образованных по5 верхностях фрагментов измеряют глубину поверхностных дефектов в видимом свете и в ультрафиолетовом излучении с помощью микроскопа Люмам-ИЗ (видимый свет обеспечивают, извлекая из оптиче0 ской системы микроскопа ультрафиолетовый фильтр),

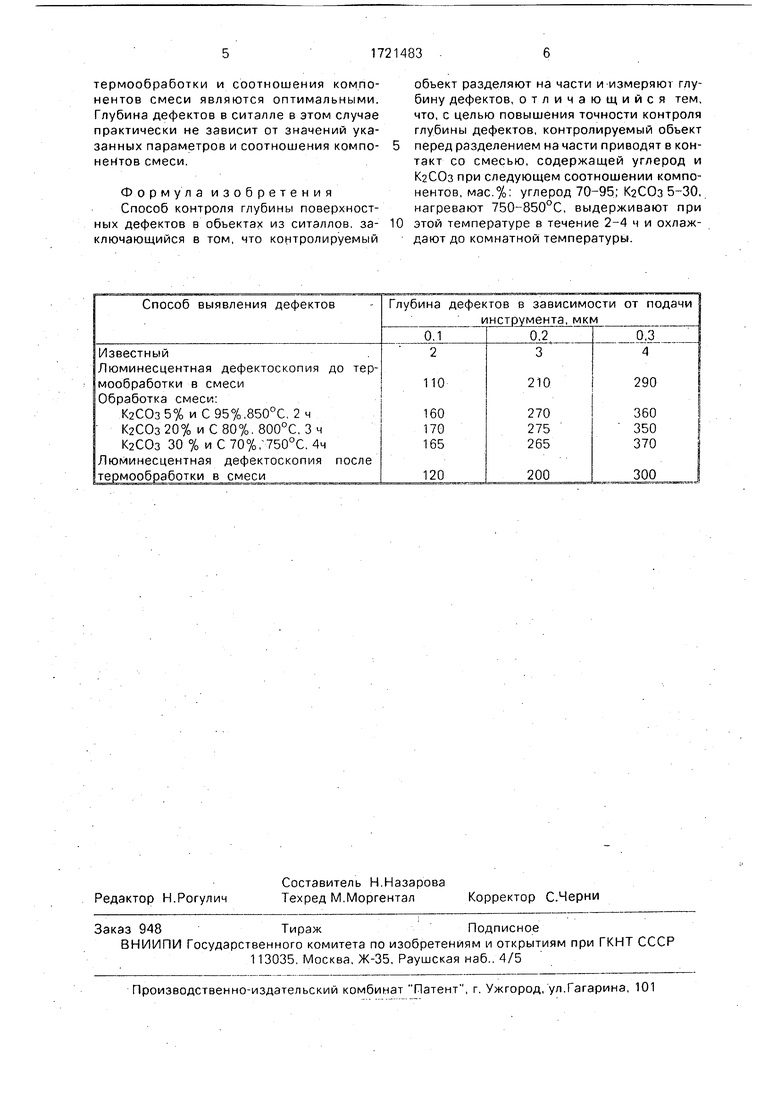

Результаты измерения глубины дефектов представлены в таблице. Здесь же для сравнения приведены результаты опреде5 ления глубины поверхностных дефектов в аналогичных изделиях методом люминесцентной дефектоскопии без предварительной обработки в смеси углерода и КаСОз.

0Как видно из таблицы, глубина проникновения свободных атомов углерода в полости дефектов в случае использования предлагаемого способа существенно превосходит глубину проникновения в них же

5 люминесцентной жидкости. Это приводит к резкому повышению точности определения глубины поверхностных дефектов в ситал- яэх. Значения глубины дефектов, выявленных в изделиях методом люминесцентной

0 дефектоскопии без и после термообработки в смеси, практически совпадают. Это означает, что описанная термообработка не искажает картину поверхностной дефектности ситалла (по крайней мере при5 менительно к глубине дефектов).

Уменьшение температуры термообработки в смеси ниже 750°С, продолжительности ее менее 2 ч и содержания К2СОз в смеси менее 5% сопровождается исчезно0 вением эффекта окрашивания ситалла. Увеличение температуры термообработки свыше 850°С, продолжительность ее более 4 ч и содержания К2СОз в смеси более 30%, напротив, приводит к появлению в ситалле

5 глубокого интенсивно окрашенного поверхностного слоя, скрывающего поверхностные дефекты от наблюдения.

Таким образом, представленные в таблице интервалы значений темпера- турно-временных параметров процесса

термообработки и соотношения компонентов смеси являются оптимальными. Глубина дефектов в ситалле в этом случае практически не зависит от значений указанных параметров и соотношения компонентов смеси.

Формула изобретения Способ контроля глубины поверхностных дефектов в объектах из ситэллов. заключающийся в том, что контролируемый

объект разделяют на части и измеряют глубину дефектов, отличающийся тем, что, с целью повышения точности контроля глубины дефектов, контролируемый объект перед разделением на части приводят в контакт со смесью, содержащей углерод и К2СОз при следующем соотношении компонентов, мас.%: углерод 70-95; КаСОз 5-30, нагревают 750-850°С, выдерживают при этой температуре в течение 2-4 ч и охлаждают до комнатной температуры.

| Райхель A.M | |||

| и др | |||

| Фрактографические методы изучения процессов разрушения си- таллов | |||

| Химия и технология стекла и ситал- лов: Сб | |||

| научных трудов ГИС | |||

| - М., 1984, с | |||

| Капельная масленка с постоянным уровнем масла | 0 |

|

SU80A1 |

Авторы

Даты

1992-03-23—Публикация

1990-04-09—Подача