Л

сл

С

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОДУГОВОЙ ПЛАЗМОТРОН С ВОДЯНОЙ СТАБИЛИЗАЦИЕЙ ДУГИ | 2012 |

|

RU2506724C1 |

| СПОСОБ ПЛАЗМЕННОЙ РЕЗКИ | 2002 |

|

RU2235625C1 |

| СПОСОБ ПЛАЗМЕННОЙ РЕЗКИ | 1991 |

|

RU2049625C1 |

| Способ резки труб плазменной горелкой | 1982 |

|

SU1073024A1 |

| УСТРОЙСТВО ДЛЯ ПЛАЗМЕННОЙ РЕЗКИ МЕТАЛЛА | 1995 |

|

RU2113331C1 |

| ПЛАЗМОТРОН | 1998 |

|

RU2138375C1 |

| Способ плазменно-дуговой резки | 1978 |

|

SU721291A1 |

| Способ плазменно-дуговой поверхностной резки | 1975 |

|

SU554977A1 |

| СПОСОБ И УСТРОЙСТВО РАЗРУШЕНИЯ КОРКИ ЭЛЕКТРОЛИТА ПЛАЗМЕННОЙ РАЗДЕЛИТЕЛЬНОЙ РЕЗКОЙ | 2017 |

|

RU2692710C1 |

| Устройство для плазменно-дуговой резки | 1979 |

|

SU854652A1 |

Изобретение может быть использовано для плазменной резки. Сущность изобретения заключается в том, что на корпусе плазмотрона 1 закреплен.полуцилиндрический экран 3 из теплоэлектроизолирующего материала. Радиус кривизны экрана 3 равен радиусу выходного отверстия сопла 2, Экран 3 установлен соосно с соплом 2 с возможностью относительного поворота. В экране 3 со стороны сопла 2 выполнено отверстие для подвода гаэа.;1 з.п.ф-лы, 5 ил.

(риг. 2

Изобретение относится к плазменной технике, а именно к установкам, служащим для плазменной резки материалов, и может быть использовано во всех отраслях народного хозяйства, связанных с резкой материалов электрической дугой,

Известны плазмотроны, применяемые для резки металлов и содержащие корпус, формирующее сопло и электрод.

Наиболее близок по технической сущности к предлагаемому изобретению плазмотрон типа ПВР-402 УХЛ4 для воздушно-плазменной резки металлов, который состоит из катодного и соплового уз- уюв, собранных с помощью накидных гаек и герметизирующих прокладок на диэлектрическом корпусе. Легкосменный электрод состоит из медного наконечника с вкладышем.

Недостатком при резке плазмотроном типа ПВР-402 УХЛ4 является то, что в результате линейного перемещения плазмотрона вдоль разрезаемого металла имеет место отклонение режущей дуги от оси со пла в направлении, противоположном направлению резки, так называемое отставание. Отставание возрастает с увеличением толщины разрезаемой детали и повышением скорости резки. Если отставание значительно, то при вырезке криволинейных контуров или при изменении направления прямоли-нейной резки искажается контур вырезаемой детали в нижней части, чем ухудшается качество реза. Для уменьшения отставания повышают жесткость стабилизации дуги, увеличивая расход газа, однако при значительных скоростях резки устранить его полностью не удается.

Известно, что различные участки режущей дуги вводят в разрезаемый металл неодинаковое количество теплоты. Следовательно, на различной глубине реза расплавляется неодинаковое количество металла. В верхней части реза металл мо- .жет расплавляться за счет излучения столба дуги, в нижнюю часть реза тепловая энергия вводится факелом дуги. Температура плазмы в факеле и интенсивность теплопередачи постепенно уменьшаются по высоте нижней части реза за счет потерь энергии в окружающую среду. Неравномерность нагрева разрезаемой детали является одной из причин отклонения столба дуги от оси сопла, т.е. отставания дуги в направлении, противоположном перемещению дуги, что приводит к понижению качества реза, особенно при механизированной резке деталей, и уменьшению скорости резки.

Цель изобретения - повышение качества и скорости резки.

Поставленная цель достигается тем, что устройство для плазменной резки, содёра- жащее плазмотрон с корпусом и соплом, снабжено полуцилиндрическим экраном из

теплоэлектроизолирующего материала с радиусом кривизны, равным радиусу выходного отверстия сопла, и установленным на корпусе плазмотрона соосно с соплом с возможностью относительного поворота. В эк0 ране со стороны сопла выполнено отверстие для подвода газа.

Энергоизолирующий экран осуществляет изоляцию режущей дуги от окружающей среды со стороны, противоположной

5 перемещению дуги, и может свести к минимуму потери энергии в окружающую среду, и, следовательно, препятствует снижению температуры по высоте нижней части реза. Кроме того, энергоизолирующий экран в

0 каждый момент времени в совокупности с

поверхностью реза по всей его высоте образует почти замкнутую поверхность, дуга находится внутри образованной замкнутой поверхности - трубы, что способствует не

5 только снижению потерь энергии, но и сжатию столба дуги, следовательно, повышению концентрации энергии в столбе дуги и ускорению потока плазмы. Это позволяет устранить явление отставания дуги в на0 правлении противрположном направлению резки, повысить скорость и качество резки. Кроме того, через отверстие, имеющееся в верхней части экрана, может подаваться кислородсодержащий газ, например воз5 дух, с целью увеличения проплавляющей способности дуги, так как дополнительная подача газа способствует повышению концентрации энергии в столбе дуги и скорости истечения плазменного потока. Примене0 ние кислородсодержащих газов позволяет повысить качество резки за счет химической реакции кислорода с разрезаемым металлом, Все это позволяет повысить эффективность процесса плазменной резки деталей.

5

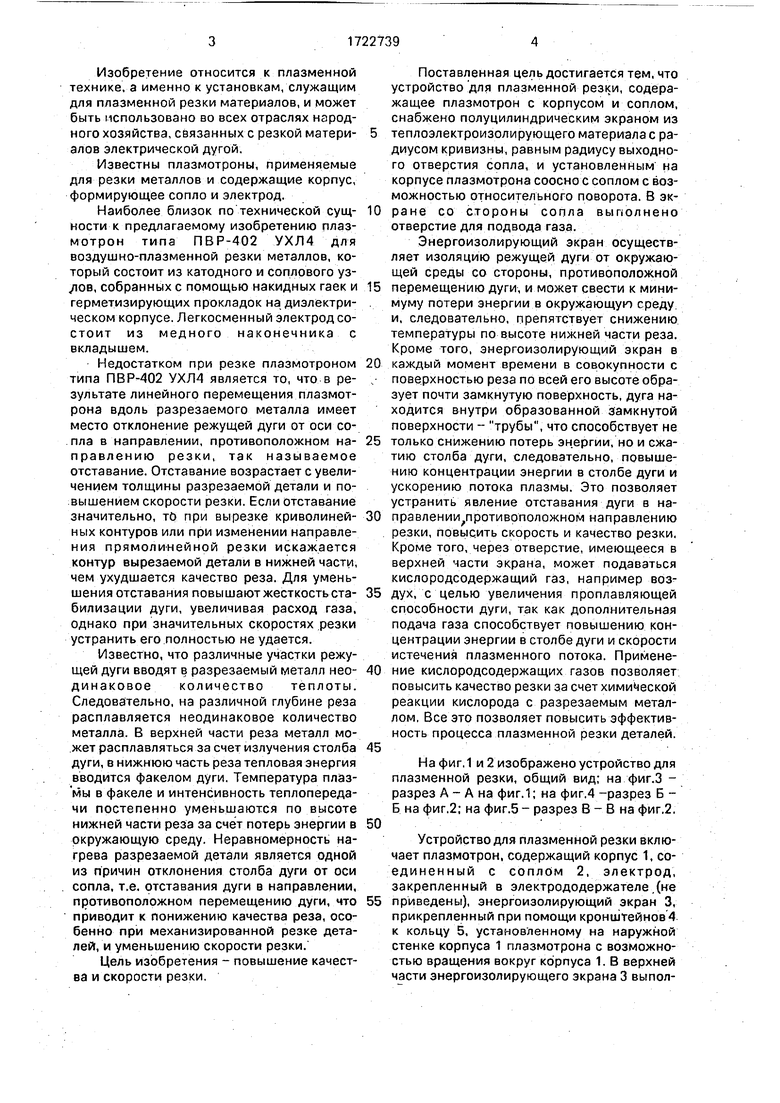

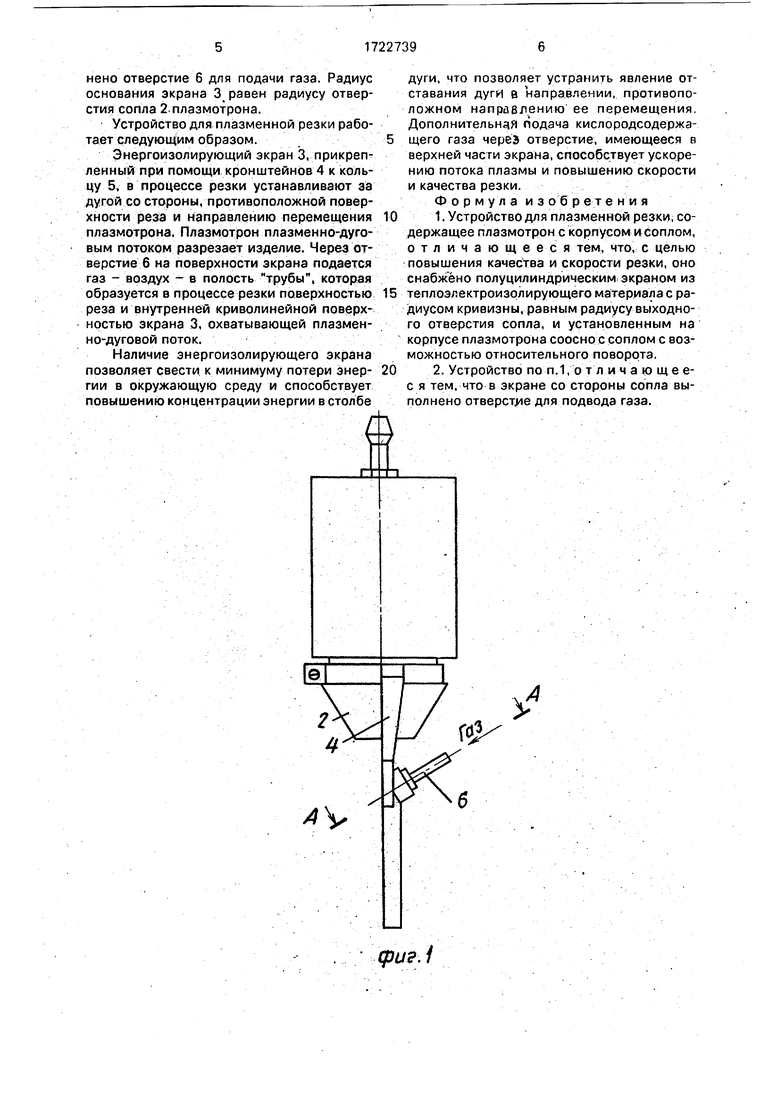

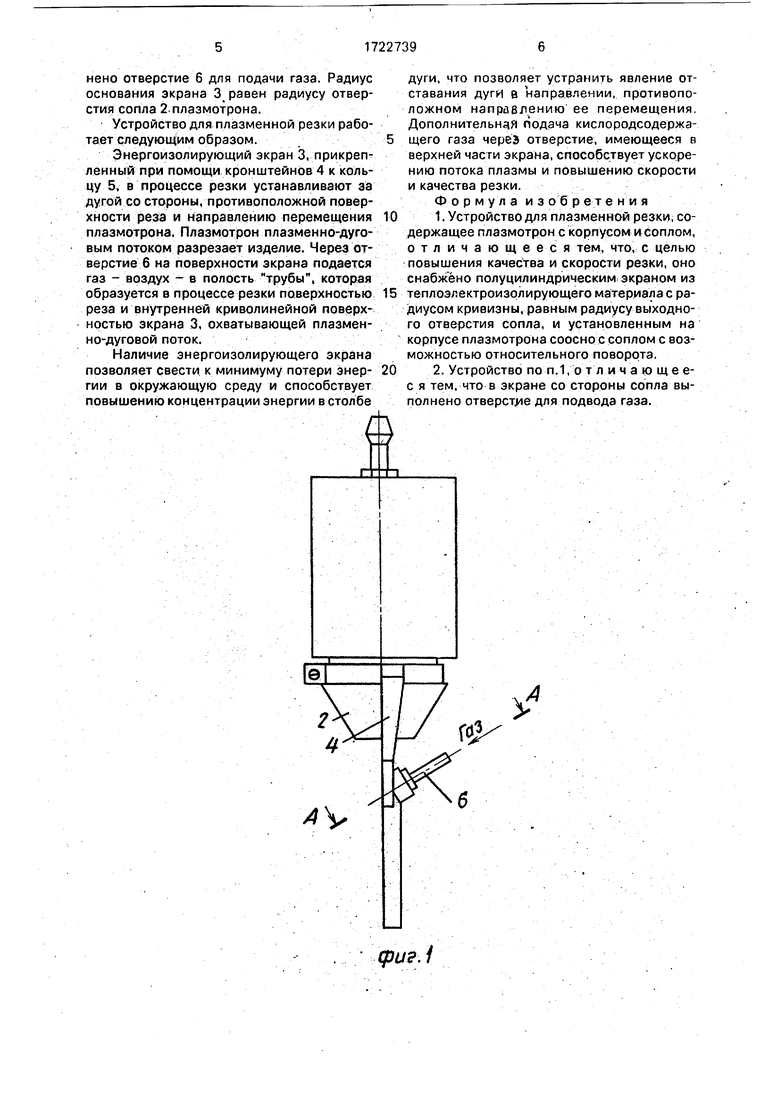

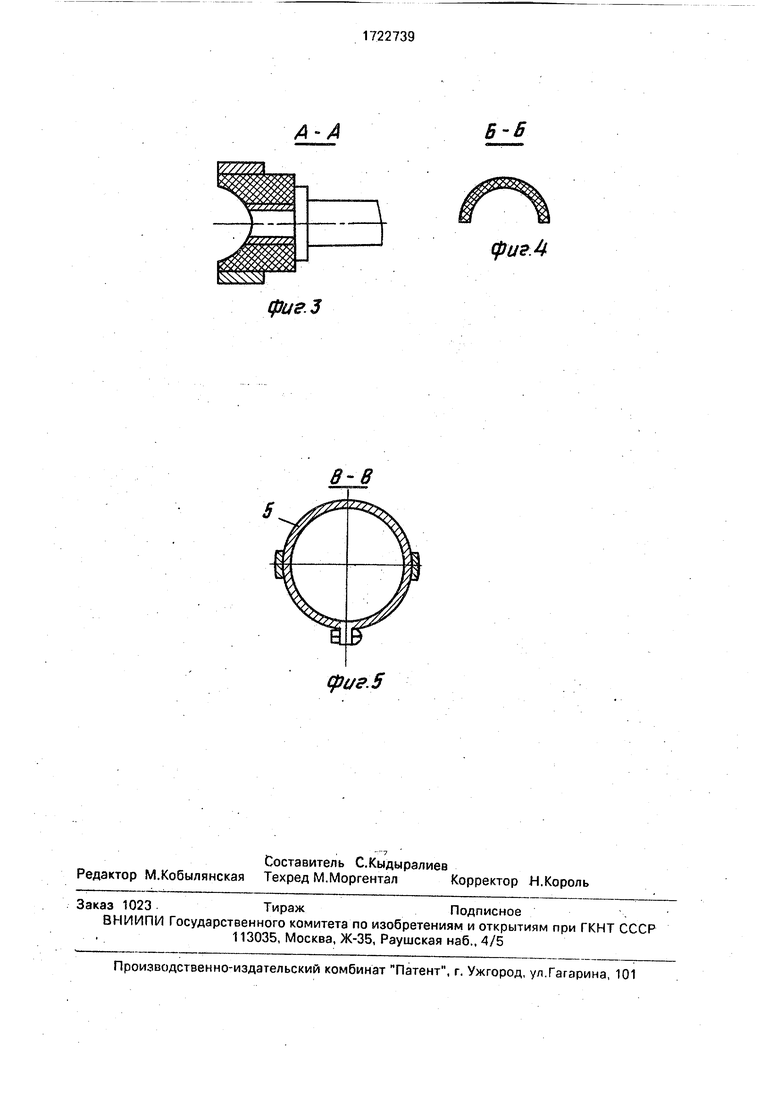

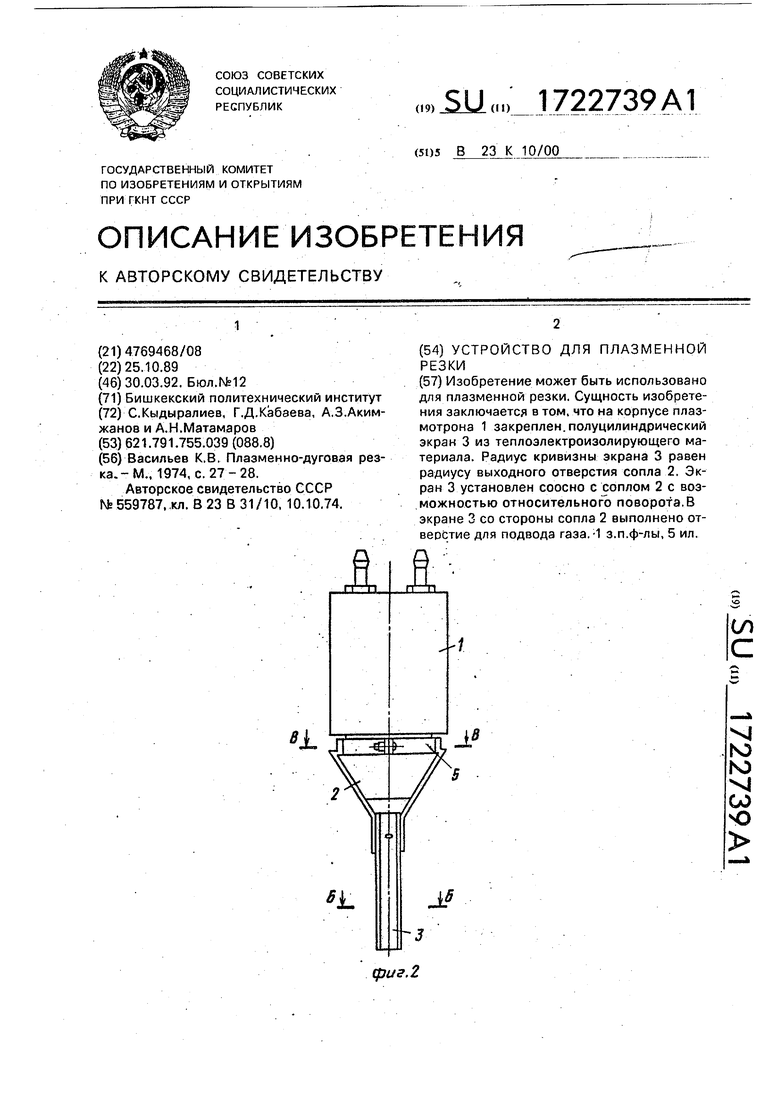

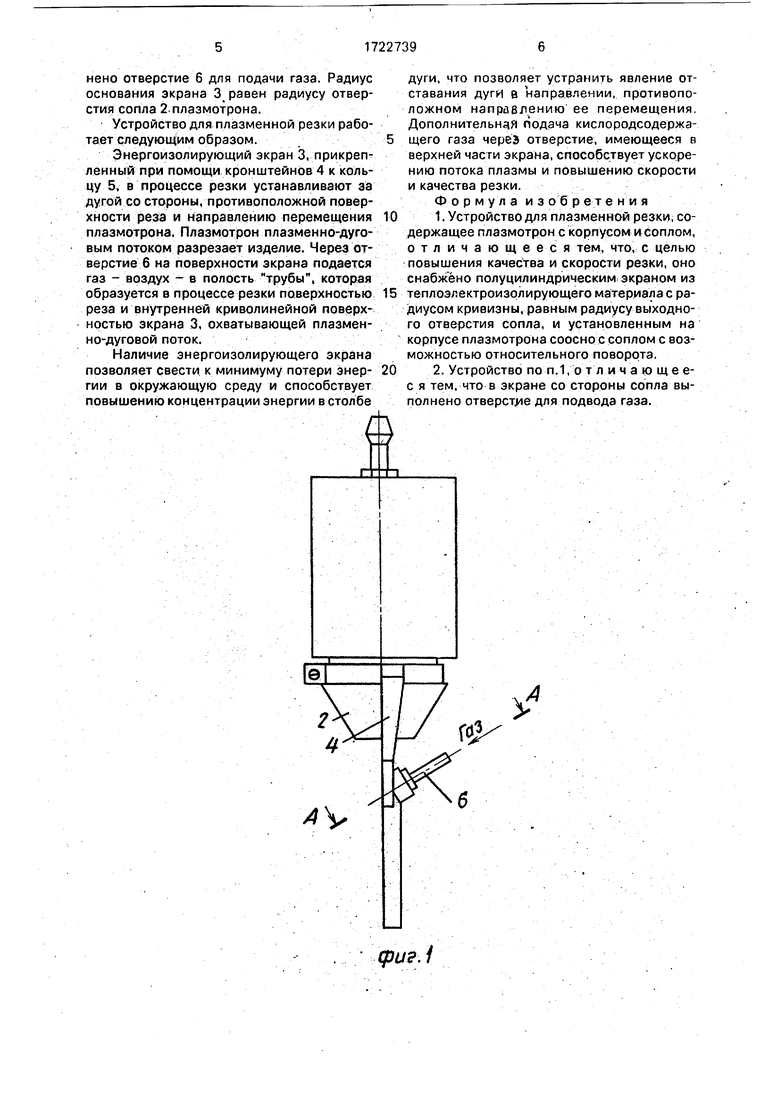

На фиг.1 и 2 изображено устройство для плазменной резки, общий вид; на фиг.З - разрез А - А на фиг.1; на фиг.4 -разрез Б - Б на фиг.2; на фиг.5 - разрез В - В на фиг.2,

0; -..

Устройство для плазменной резки включает плазмотрон, содержащий корпус 1, соединенный с соплом 2, электрод, закрепленный в электрододержателе.(не

5 приведены), энергоизолирующий экран 3, прикрепленный при помощи кронштейнов 4 к кольцу 5, установленному на наружной стенке корпуса 1 плазмотрона с возможностью вращения вокруг корпуса 1. В верхней части энергоизолирующего экрана 3 выполнено отверстие 6 для подачи газа. Радиус основания экрана 3 равен радиусу отверстия сопла 2. плазмотрона.

Устройство для плазменной резки работает следующим образом.

Энергоизолирующий экран 3, прикрепленныйпри помощи кронштейнов 4 к кольцу 5, в процессе резки устанавливают за дутой со стороны, противоположной поверхности реза и направлению перемещения плазмотрона. Плазмотрон плазменно-дуго- вым потоком разрезает изделие. Через отверстие 6 на поверхности экрана подается газ - воздух - в полость трубы, которая образуется в процессе резки поверхностью реза и внутренней криволинейной поверхностью экрана 3, охватывающей плазмен- но-дуговой поток.

Наличие энергоизолирующего экрана позволяет свести к минимуму потери энергии в окружающую среду и способствует повышению концентрации энергии в столбе

дуги, что позволяет устранить явление отставания дуги в направлении, противоположном направлению ее перемещения. Дополнительная подача кислородсодержащего газа через отверстие, имеющееся в верхней части экрана, способствует ускорению потока плазмы и повышению скорости и качества резки.

Формула изобретения

теплоэлектроизрлирующего материала с радиусом кривизны, равным радиусу выходного отверстия сопла, и установленным на корпусе плазмотрона соосно с соплом с возможностью относительного поворота.

фиг.1

А-А

фиг. 3

в-8

6-6

| Васильев К.В | |||

| Плазменно-дуговая резка.- М., 1974, с | |||

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| Плазмотрон | 1974 |

|

SU559787A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-03-30—Публикация

1989-10-25—Подача