(54) СПОСОБ ПЛАЗМЕННО-ДУГОВОЙ ПОВЕРХНОСТНОЙ РЕЗКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ плазменно-дуговой поверхностной резки | 1977 |

|

SU738804A1 |

| Способ плазменно-дуговой поверхностной резки | 1979 |

|

SU854651A1 |

| Способ многопроходной плазменно-дугОВОй РЕзКи | 1979 |

|

SU823040A1 |

| Способ плазменно-дуговой резки металлов | 1975 |

|

SU707711A1 |

| Способ многопроходной плазменнодуговой резки | 1977 |

|

SU733929A1 |

| Способ плазменно-дуговой обработки | 1977 |

|

SU743817A1 |

| Способ плазменно-дуговой поверхностной резки | 1976 |

|

SU654370A1 |

| Способ дуговой обработки | 1978 |

|

SU749602A1 |

| Устройство для плазменно-дуговой резки | 1980 |

|

SU944843A1 |

| Способ многопроходной плазменно-дуговой поверхностной резки | 1974 |

|

SU495176A1 |

1

Изобретение относится к плазменно-дуговой поверхностной резке и может быть использовано при вьшлавке глубоких и широких канавок преимущественно на аустенитных сталях.

Известен способ плазменно-дуговой реэки, при котором электрод симметрично расположенный с осью канала сопла, вращают относительно своей оси fl,

Однако указанный способ не обеспечивает получения широких канавок вследствие того, что ось плазменной дуги совпадает с направлением резки.

Известен способ многопроходной плазменно-дуговой резки, при котором рядом с выплавляемой канавкой делают дополнительные выборки ограниченной длины также способ многопроходной плазменнодуговой резки, при котором подача плаэмообразуюшего и охлаждающего газа происходит импульсами

Однако как тот, так и другой способы не обеспечивают получение широких канавок, причем производительность этих способов резко снижается при их использоваНИИ для обработки нержавеющих сталей вследствие попадания охлаждающего воздух внутрь полости реза. Указанный недостаток свойственен и известным схемным решениям у при которых головке плазмотрона придают колебания вдоль или поперек лобовой кромки реза.

Известен также способ плазменно-дуговой поверхностной резки, при котором горение дуги происходит эксцентрично оси канала сопла, формирующего плазменную дугу.

Однако весь металл, выплавленный из полости реза, всегда отлагается на одной из боковых кромок реза, что обуславливает необходимость его последующего удаления, а сама форма вьшлавленной канавки не является симметричной. При этом та кромка, на которую происходит горение дуги, является более тупой, в то время как противоположная ей кромка реза является острой.

Такая форма канавки снижает эффективность вьшолнения многопроходной резки

обуславливая увеличение числа проходов при ее вьшолнении.

Целью изобретения является повышение производительности обработки путем получения симметричной формы канавки.

Это достигается тем, что электрод вращают по окружности, расположенной концентрично отверстию сопла плазмотрона, причем радиус этой окружности принимают равным 0,5-0,75 радиуса сопла, формирующего плазменную дугу. При вьшолнении многопроходной резки радиус вращения электрода уменьщают на 10-15% при выполнении каждого последующего прохода.

Предлагаемый способ обеспечивает существенное увеличение глубины вьшлавляемой канавки, а также резко повыщает эффективность выполнения многопроходной резки преимущественно при обработке аустенитных сталей.

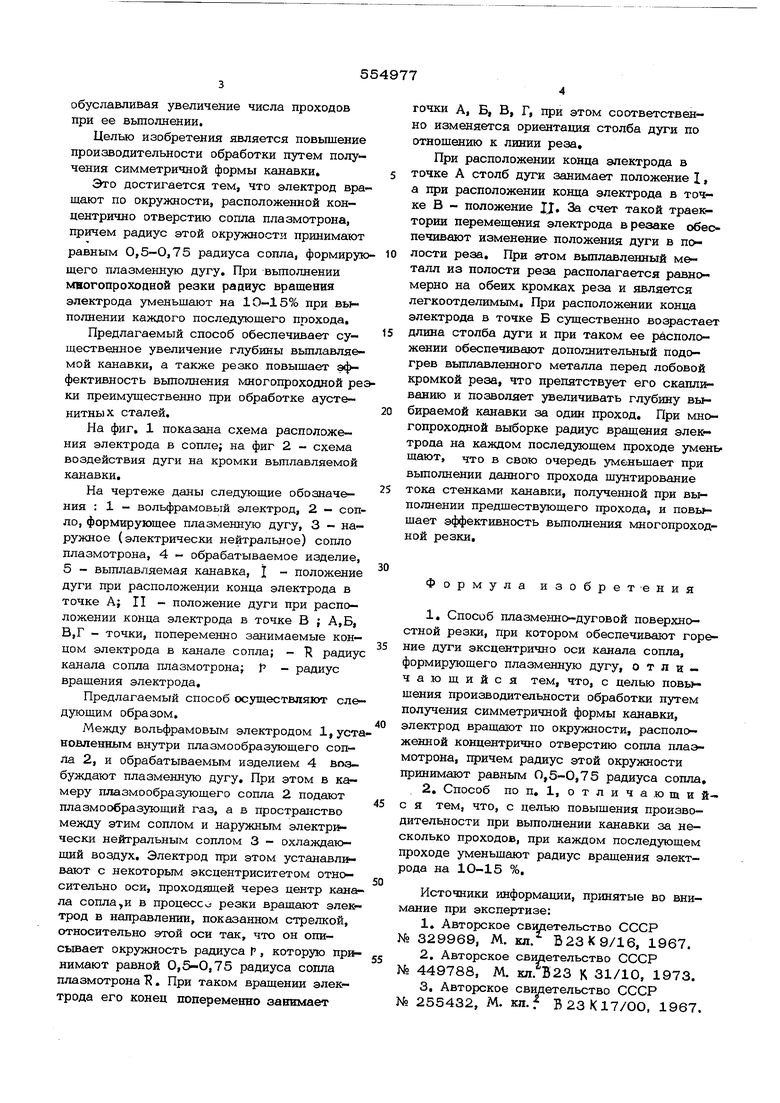

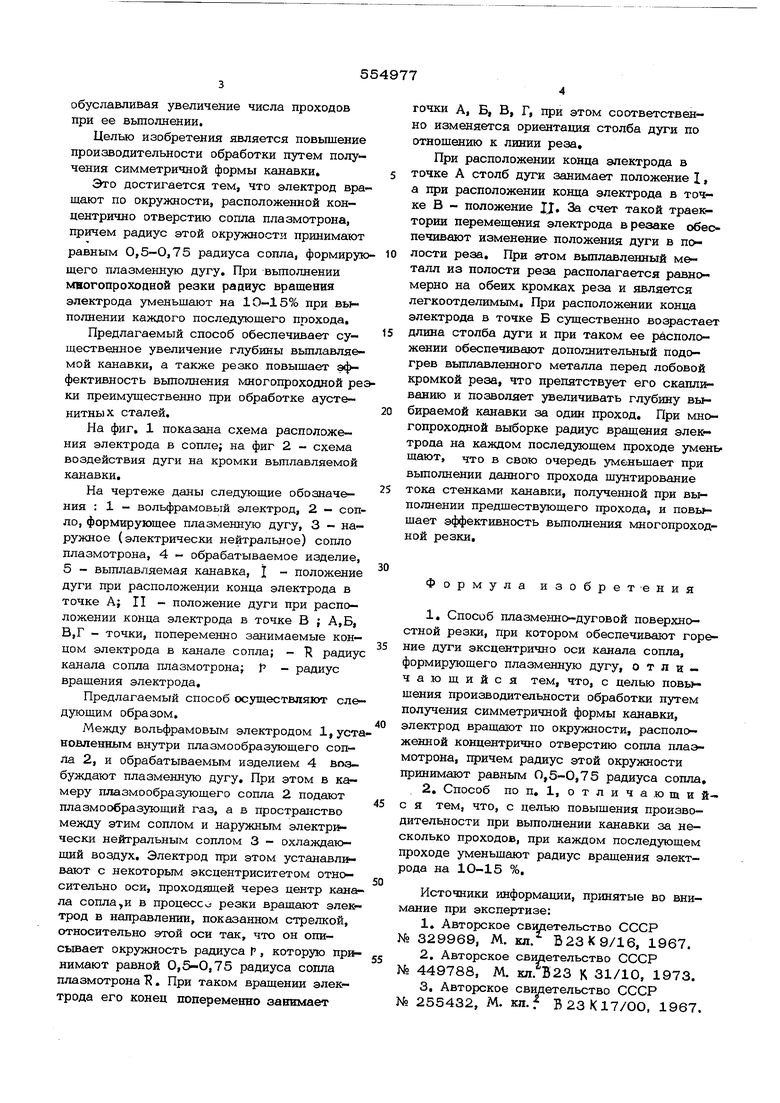

На фиг, 1 показана схема расположения электрода в сопле; на фиг 2 - схема воздействия дуги на кромки вьтлавляемой канавки.

На чертеже даны следующие обозначения : 1 - вольфрамовый электрод, 2 - сопло, формирующее плазменную дугу, 3 - наружное (электрически нейтральное) сопло плазмотрона, 4 - обрабатываемое изделие, 5 - выплавляемая канавка, | - положение дуги при расположен 1и конца электрода в точке AJ II - положение дуги при расположении конца электрода в точке В ; А,Б, В,Г - точки, попеременно занимаемые кондом электрода в канале сопла; - R радиус канала сопла плазмотрона; f - радиус вращения электрода.

Предлагаемый способ осуществляют следующим образом.

Между вольфрамовым электродом 1, установленным внутри плазм о образующего сопла 2, и обрабатываемым изделием 4 возбуждают плазменную дугу. При этом в камеру плазмообразующего сопла 2 подают плазм о образующий газ, а в пространство между этим соплом и наружным электрически нейтральным соплом 3 - охлаждающий воздух. Электрод при этом устанавл вают с некоторым эксцентриситетом относительно оси, проходящей через центр канала соплами в процесс- резки вращают электрод в направлении, показанном стрелкой, относительно этой оси так, что он опи- сьшает окружность радиуса Г, которую пр№нимают равной 0,5-0,75 радиуса сопла плазмотрона 1, При таком вращении электрода его конец попеременво занимает

ТОЧКИ А, Б, В, Г, при этом соответственно изменяется ориентация столба дуги по отношению к линии реза.

При расположении конца электрода в точке А столб дуги занимает положение I, а при расположении конца электрода в точке В - положение IJ, За счет такой траектории перемещения электрода в резаке обеспечивают изменение положения дуги в полости реза. При этом вьшлавленный м&талл из полости реза располагается равномерно на обеих кромках реза и является легкоотделимым. При расположении конца электрода в точке Б существенно возрастает длина столба дуги и при таком ее расположении обеспечивают дополнительный подогрев выплавленного металла перед лобовой кромкой реза, что препятствует его скашц ванию и позволяет увеличивать глубину выбираемой канавки за один проход. При многопроходной выборке радиус вращения электрода на каждом последующем проходе умен щают, что в свою очередь уменьщает при вьшолнении данного прохода шунтирование тока стенками канавки, полученной при выполнении предшествующего прохода, и повь шает эффективность вьтолнения многопроходной резки.

Формула изобретения

1,Способ плазменно-дуговой поверхностной резки, при котором обеспечивают горение дуги эксцентрично оси канала сопла, формирующего плазменную дугу, отличающийся тем, что, с целью повььшения производительности обработки путем получения симметричной формы канавки, электрод вращают по окружности, расположенной концентрично отверстию сопла плазмотрона, причем радиус этой окружности принимают равным 0,5-0,7 5 радиуса сопла,

2,Способ по Пф 1, о т л и ч а ю щ и и с я тем, что, с целью повыщения производительности при выполнении канавки за несколько проходов, при каждом последующем проходе уменьщают радиус вращения электрода на 1О-15 %,

Источники информации, принятые во внимание при экспертизе:

1,Авторское свметельство СССР

№ 329969, М. кл. Б 23 К 9/16, 1967.

2,Авторское свадетельство СССР

№ 449788, М. кл. Б23 К 31/10, 1973.

3,Авторское свидетельство СССР

№ 255432, М. кл. f Б23К17/ОО, 1967.

Фиг. 2

Авторы

Даты

1977-04-25—Публикация

1975-10-20—Подача