Изобретение относится к плазменно-дуговой резке и может быть использовано при термической резке труб с обкаткой плазмотроном вокруг неподвижной разрезаемой трубы или при резке с вращением трубы относительно неподвижного плазмотрона.

Известен способ-,улавливания расплава, включающий прием расплава охлаждаемой поверхностью экрана, расположенного внутри вращающейся трубы l.

Однако этот способ характеризуется недостаточной эффективностью улавливания расплава, так как при переходе на резку других типоразмеров труб (иного диаметра и толщины стенки) увеличивается сектор разбрызгивания расплава,что приводит к его неполному улавливанию, т.е. снилсению эффективности. Кроме того, не учтен эффект отклонения факела от продольной оси резака или плазмотрона в направлении, обратном вращению трубы, или в направлении обкатки трубы плазмотроном при неподвижной в процессе резки трубе, что приводит к увеличению количества расплава, попадаемого и наплавляемого на внутреннюю поверхность трубы, т.е. к снижению эффективности улавливания расплава.

Под расплавом подразумевается продукт, получаемый в результате воздействия плазменной струи на разрезаемый металл (грат и шлак).

Известен также способ резки труб плазменной горелкой, при котором производят относительное перемещение трубы и горелки и осуществляют резку -с одновременным удалением грата и шлака при помощи цилиндрического экрана, который соединяют с горелкой и размещают внутри разрезаемой трубы 2,

, Недостатком известного способа является низкая эффективность улавливания расплава, обусловленная больши рассеянием расплава от экрана при отражении. Так же не учтен эффект отклонения факела от продольной оси резака или плазмотрона, в результате чего трудно получить высокое качество резки.Цель изобретения - повышение качества резки путем устранения налипания грата и шлака на внутреннюю поверхность трубы.

Указанная цель достигается тем, что согласно способу резки труб плазменной горелкой,при котором производят относительное перемещение трубы и горелки и осуществляют резку с одновременным.удалением грата и шлака при помощи цилиндрического экрана, который соединяют с горелкой и размещают внутри разрезаемой трубы перед началом резки центр кривизны приемной поверхности экрана совмещают с точкой пересечения продольной оси плазменной горелки с внутренней поверхностью трубы, а ось cи лмeтpии экрана смещают относительно продольной оси плазменной горелки в направлении резки.

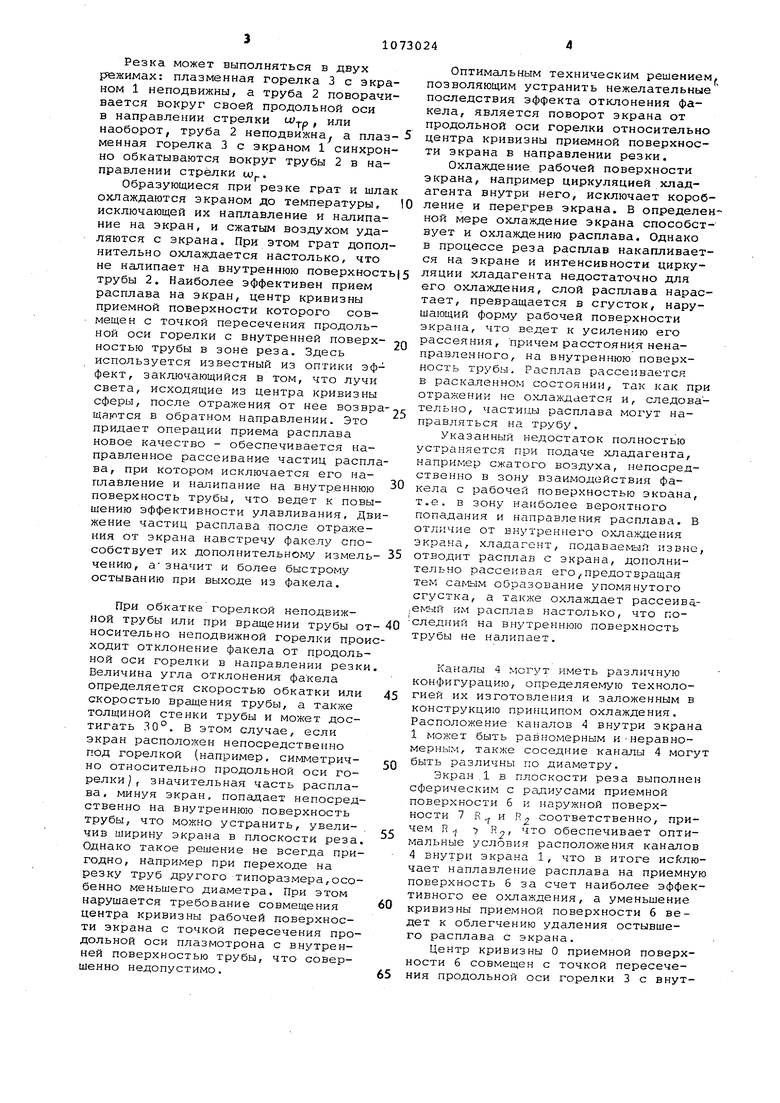

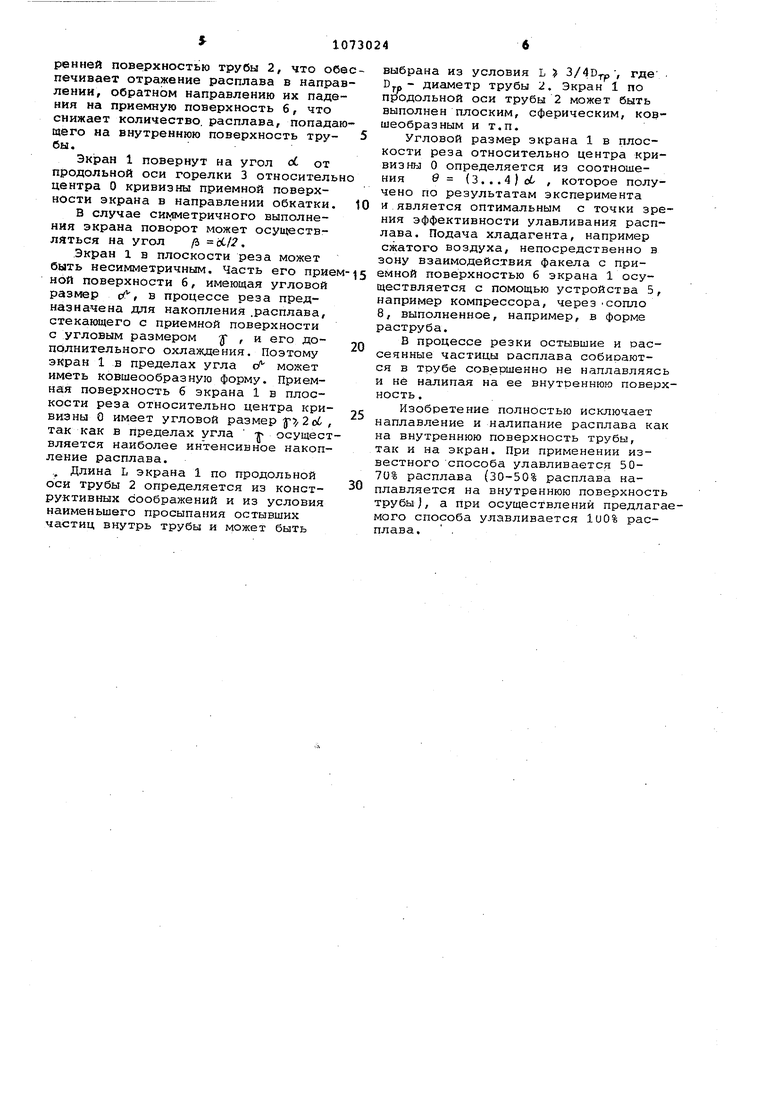

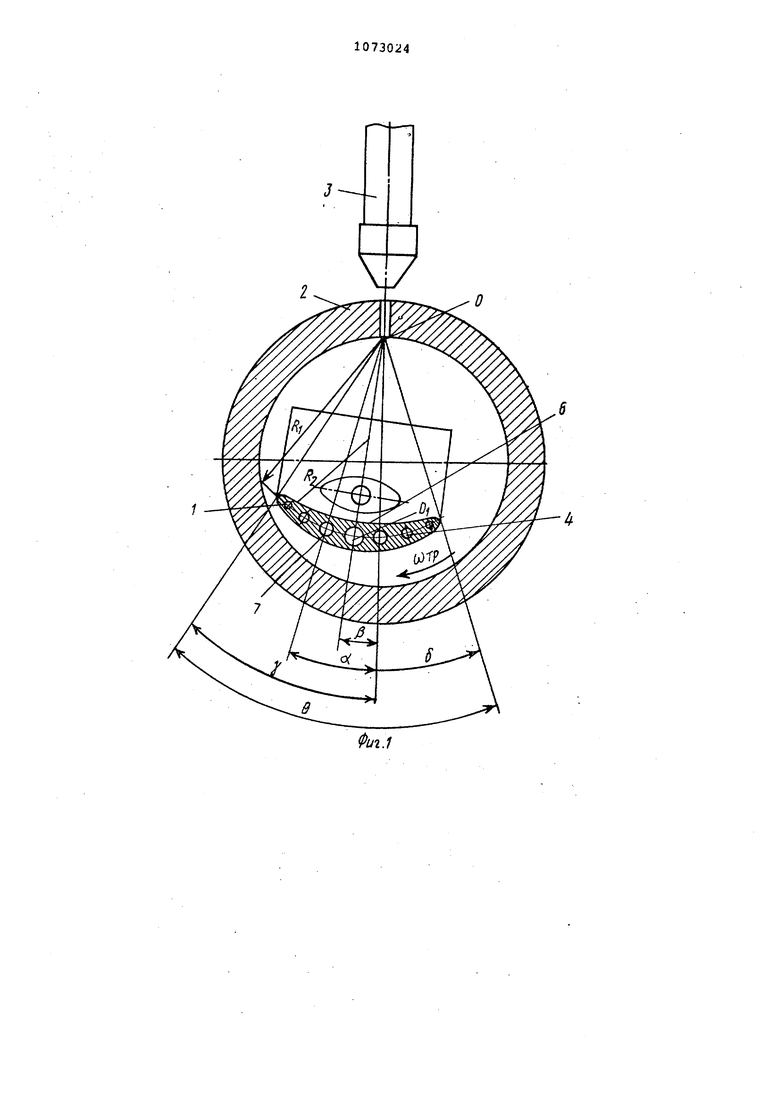

На фиг. 1 изображена схема осуществления способа; на фиг. 2 - схема подачи хладагента на экран; на фиг. 3 - устройство для реализации способа.

Схема включает экран 1, разрезаемую трубу 2, плазменную горелку 3, каналы 4 для подачи воды, охлаждающей экран,устройство 5 для подачи хладагента на экран, приемную поверхность 6 экрана, наружную поверхность 7 экрана, сопло 8 .для подачи хладагента.

На станине 9 смонтированы опора 10 для разрезаемой трубы 2, стол 11 на котором установлен привод 12 поворота экрана 1 для улавливания расплава и плазменной горелки 3. Горелка 3 закреплена в суппорте 13, который через кронштейн 14 л естко связан с экраном 1. Таким образом, экран 1 установлен с возможностью синхронного и синфазного поворота вокруг продольной оси трубы 2, которая на столе 11 установлена неподвижно.

На фиг, 1 приняты буквенные обозначения: X - угол поворота экрана, точка О - точка пересечения продольной оси горелки с внутренней поверхностью трубы, 0 - центр симметрии экрана 1, R 1 - радиус приемной : поверхности экрана, радиус наружной поверхности экрана, /i угол между продольной осью плазменно горелки и линией, проходящей через точки О и , у- и б- угловые размеры экрана, Wp- направление обкатки плазменной горелки относительно неподвижной трубы, ш направление вращения трубы при неподвижной горелке, Z - длина экрана, i-f-p- диаметр трубы 2.

Перед началом резки экран 1 устанавливают внутри трубы 2 так, чтобы центр кривизны О приемной поверхности б экрана совпадал с точкой пересечения продольной оси плазменной горелки 3 с внутренней поверхностью трубы. Относительно точки О в плоскости реза экран 1 смещают от продольной оси плазменной горелки 3 в направлении резки (поворачивают на угол о-) и закрепляют неподвижно относительно горелки 3. Включается система охлаждения экрана, обеспечивающа непрерывную циркуляцию хладагента, например воды, по каналам 4. Сжатый воздух при помощи устройства 5 подается в зону падения грата и шлака на экран- 1.

Далее включается рабочая дуга горелки 3 и начинается резка трубы 2. Резка может выполняться в двух режимах: плазменная горелка 3 с экр ном 1 неподвижны, а труба 2 поворач вается вокруг своей продольной оси в направлении стрелки tffp, или наоборот, труба 2 неподвижна а пла манная горелка 3 с экраном 1 синхро но обкатываются вокруг трубы 2 в на правлении стрелки tOp. Образующиеся при резке грат и шл охлаждаются экраном до температуры, исключающей их наплавление и налипа ние на экран, и сжатым воздухом уда ляются с экрана. При этом грат допо нительно охлаждается настолько, что не налипает на внутреннюю поверхнос трубы 2. Наиболее эффективен прием расплава на экран, центр кривизны приемной поверхности которого совмещен с точкой пересечения продольной оси горелки с внутренней поверх ностью трубы в зоне реза. Здесь используется известный из оптики эф фект, заключающийся в том, что лучи света, исходящие из центра кривизны сферы, после отражения от нее возвр щаются в обратном направлении. Это придает операции приема расплава новое качество - обеспечивается направленное рассеивание частиц распл ва, при котором исключается его наплавление и налипание на внутреннюю поверхность трубы, что ведет к повы шению эффективности улавливания. Дв жение частиц расплава после отражения от экрана навстречу факелу способствует их дополнительному измель чению, а-значит и более быстрому остыванию при выходе из факела. При обкатке горелкой неподвижной трубы или при вращении трубы от носительно неподвижной горелки прои ходит отклонение факела от продольной оси горелки в направлении резки Величина угла отклонения факела определяется скоростью обкатки или скоростью вращения трубы, а также толщиной стенки трубы и может достигать 30°. В этом случае, если экран расположен непосредственно под горелкой (например, симметрично относительно продольной оси горелки/ , значительная часть расплава, минуя экран, попадает непосредственно на внутреннюю поверхность трубы, что можно устранить, увеличив ширину экрана в плоскости реза. Однако такое решение не всегда пригодно, например при переходе на резку труб другого типоразмера,особенно меньшего диаметра. При этом нарушается требование совмещения центра кривизны рабочей поверхности экрана с точкой пересечения продольной оси плазмотрона с внутренней поверхностью трубы, что совершенно недопустимо. Оптимальным техническим решением позволяющим устранить нежелательные последствия эффекта отклонения факела, является поворот экрана от продольной оси горелки относительно центра кривизны приемной поверхности экрана в направлении резки. Охлаждение рабочей поверхности экрана, например циркуляцией хладагента внутри него, исключает коробление и перегрев экрана. В определенной мере охлаждение экрана способствует и охлаждению расплава. Однако в процессе реза расплав накапливается на экране и интенсивности циркуляции хладагента недостаточно для его охлаждения, слой расплава нарастает, превращается в сгусток, нарушающий форму рабочей поверхности экрана, что ведет к усилению его рассеяния, причем расстояния ненаправленного, на внутреннюю поверхность трубы. Расплав рассеивается в раскаленном состоянии, так как при отражении не охлаждается и, следовательно, частицы расплава могут направляться на трубу. Указанный недостаток полностью устраняется при подаче хладагента, например сжатого воздуха, непосредственно в зону взаимодействия факела с рабочей поверхностью экоана, т.е, в зону наиболее вероятного попадания и направления расплава. В отличие от внутреннего охлаждения экрана, хладагент, подаваемый извне, отводит расплав с экрана, дополнительно рассеивая его предотвращая тем самым образование упомянутого сгустка, а также охлаждает рассеивч.емый им расплав настолько, что последний на внутреннюю поверхность трубы не налипает. Каналы 4 могут иметь различную конфигурацию, определяемую технологией их изготовления и заложенным в конструкцию принципом охлаждения. Расположение каналов 4 внутри экрана 1 может быть равномерным и-неравномерным, также соседние каналы 4 могут быть различны по диаметру. Экран . 1 в плоскости реза выполнен сферическим с радиусами приемной поверхности 6 и наружной поверхности 7 R и R соответственно, причем R Р.2, что обеспечивает оптимальные условия расположения каналов 4 внутри экрана 1, что в итоге исйлючает наплавление расплава на приемную поверхность б за счет наиболее эффективного ее охлаждения, а уменьшение кривизны приемной поверхности 6 ведет к облегчению удаления остывшего расплава с экрана. Центр кривизны О приемной поверхности б совмещен с точкой пересечения продольной оси горелки 3 с внутренней поверхностью трубы 2, что об печивает отражение расплава в напра лении, обратном направлению их паде ния на приемную поверхность б, что снижает количество, расплава, попада щего на внутреннюю поверхность трубы. Экран 1 повернут на угол d от продольной оси горелки 3 относитель центра О кривизны приемной поверхности экрана в направлении обкатки В случае симметричного выполнения экрана поворот может осуществляться на угол /5 d-l2, Экран 1 в плоскости реза может быть несимметричным. Часть его прие ной поверхности б, имеющая угловой размер сЛ, в процессе реза предназначена для накопления .расплава, стекающего с приемной поверхности с угловым размером у , и его дополнительного охлаждения. Поэтому экран 1 в пределах угла сА может иметь ковшеообразную форму. Приемная поверхность б экрана 1 в плоскости реза относительно центра кривизны О имеет угловой размер об так как в пределах угла - осущест вляется наиболее интенсивное накопление расплава. ,, Длина L экрана 1 по продольной оси трубы 2 определяется из конструктивных соображений и из условия наименьшего просыпания остывших частиц внутрь трубы и может быть выбрана из условия L 3/4Вур, где . Dj.. - диаметр трубы 2. Экран 1 по ПЕЮДольной оси трубы 2 может быть выполнен плоским, сферическим, ковшеобразным и т.п. Угловой размер экрана 1 в плоскости реза относительно центра кривизны О определяется из соотношения б {3...4|ot , которое получено по результатам эксперимента н является оптимальным с точки зрения эффективности улавливания расплава. Подача хладагента, например сжатого воздуха, непосредственно в зону взаимодействия факела с приемной поверхностью б экрана 1 осуществляется с помощью устройства 5, например компрессора, через сопло 8, выполненное, например, в форме раструба. В процессе резки остывшие и рассеянные частицы расплава собиоаются в трубе совершенно не наплавляясь и не налипая на ее внутреннюю поверхность. Изобретение полностью исключает наплавление и налипание расплава как на внутреннюю поверхность трубы, так и на экран. При применении известного способа улавливается 5070% расплава (30-50% расплава наплавляется на внутреннюю поверхность трубы), а при осуществлений предлагаемого способа улавливается 1иО% расплава. .

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для плазменной резки | 1989 |

|

SU1722739A1 |

| ПЛАЗМЕННАЯ ГОРЕЛКА | 1993 |

|

RU2056985C1 |

| СПОСОБ ПЛАЗМЕННОЙ РЕЗКИ | 2002 |

|

RU2235625C1 |

| СПОСОБ ПРЯМОГО ПОЛУЧЕНИЯ ЖЕЛЕЗОУГЛЕРОДИСТЫХ СПЛАВОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2342441C2 |

| Способ термической резки листового проката | 1990 |

|

SU1738538A1 |

| Способ плазменно-дуговой резки | 1978 |

|

SU721291A1 |

| СТЕНД ДЛЯ ВОЗДУШНО-ПЛАЗМЕННОЙ РЕЗКИ ТРУБ | 1994 |

|

RU2089366C1 |

| Установка для воздушно-плазменной резки труб на заготовки | 1980 |

|

SU941108A1 |

| ПЛАЗМЕННАЯ ПЛАВИЛЬНАЯ ПЕЧЬ ДЛЯ ПРЯМОГО ПОЛУЧЕНИЯ ЖЕЛЕЗОУГЛЕРОДИСТЫХ СПЛАВОВ | 2006 |

|

RU2333251C2 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В МАРТЕНОВСКОЙ ПЕЧИ И МАРТЕНОВСКАЯ ПЕЧЬ | 2005 |

|

RU2299246C1 |

СПОСОБ РЕЗКИ ТРУБ ПЛАЗМЕННОЙ ГОРЕЛКОЙ, при котором производят относительное перемещение трубы и горелки и осуществляют резку с одновременным удалением грата и шлака при помощи экрана, который соединяют с горелкой и размещают внутри разрезаемой трубы, отличающийся тем, что, с целью повышения качества резки путем устранения налипания грата и шПака на внутреннюю поверхность трубы,перед началом резки центр кривизны приемной поверхности экрана совмещают с точкой пересечения продольной оси плазменной горелки с внутренней поверхностью трубы, а ось симметрии экрана смещают относительно продольной оси плазменной горелки в .направлении резки.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Ножевые головки для сучкорезных машин | 1960 |

|

SU143223A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1984-02-15—Публикация

1982-12-21—Подача