Изобретение относится к производству полупроводниковых приборов и микросхем и предназначено для измерения характеристик ультразвуковых колебательных систем микросварочного оборудования.

Устройство содержит микросварочный инструмент, датчик измерения амплитуды ультразвуковых колебаний и снабжено элек- тромагнитным задатчиком касательного усилия напряжения сварочного инструмента, выполненного в виде цилиндрического элемента из эластичного материала высотой I 2АЕ/ a, где А-амплитуда колебаний сварочного инструмента, м; Е - модуль упругости материала на сжатие, кг/м2; а - предел упругости материала на сжатие, кг/м , и кронштейна из жесткого материала, закрепленного на валу. При подводе электромагнитного датчика усилия нагружения к сварочному инструменту создается касательное усилие, имитирующее условия, протекающие в зоне сварки. Отношение измеряемых напряжений с выхода задатчика касательного усилия к напряжению с выхода датчика амплитуды ультразвуковых коле- баний характеризует динамическую жесткость ультразвуковой колебательной системы.

Цель изобретения - повышение точности оценки путем дополнительного измерениядинамическойжесткостиколебательной системы.

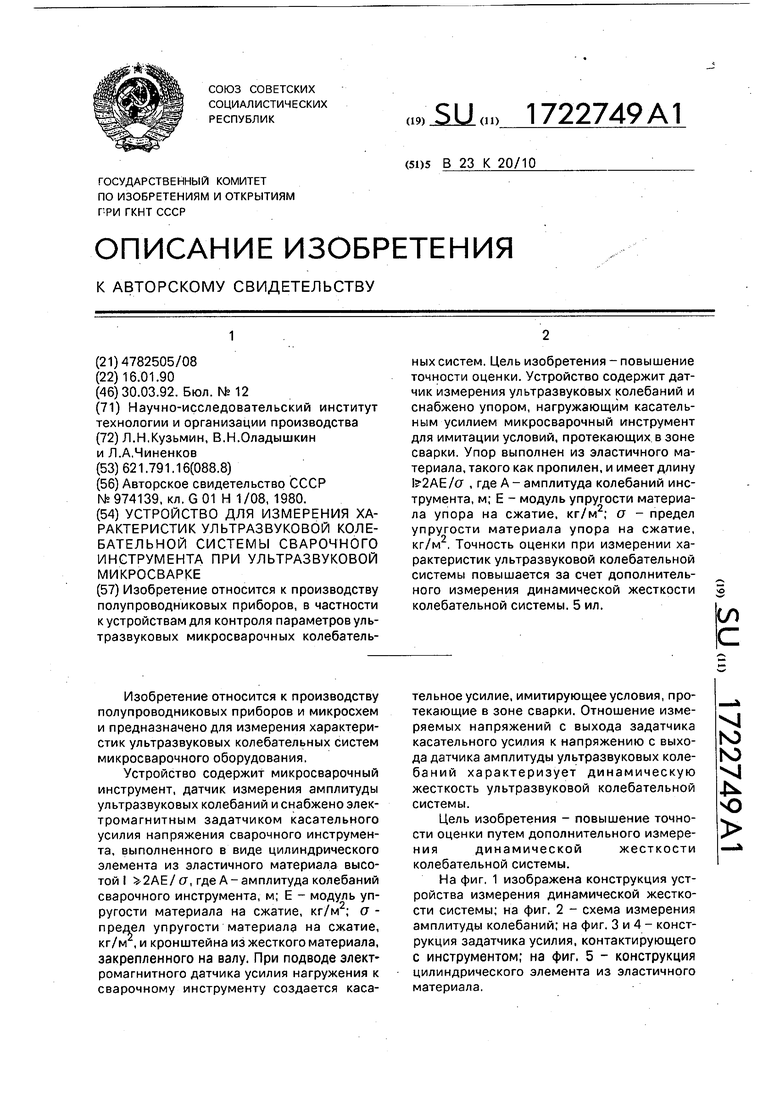

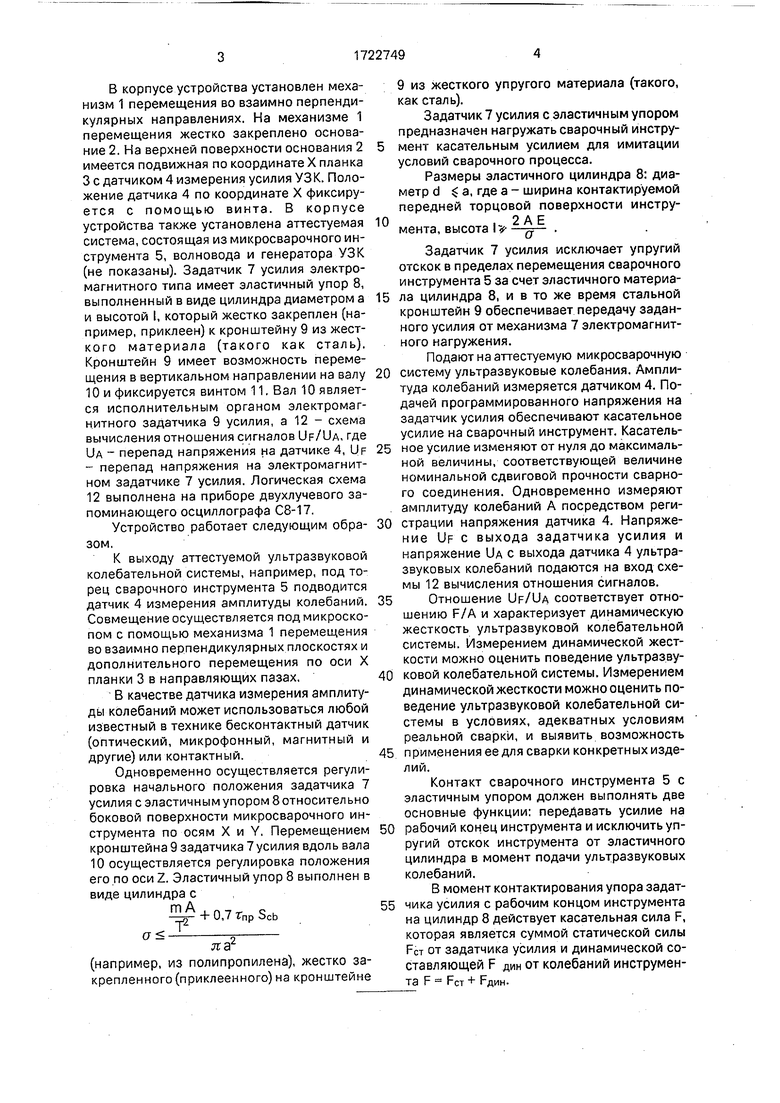

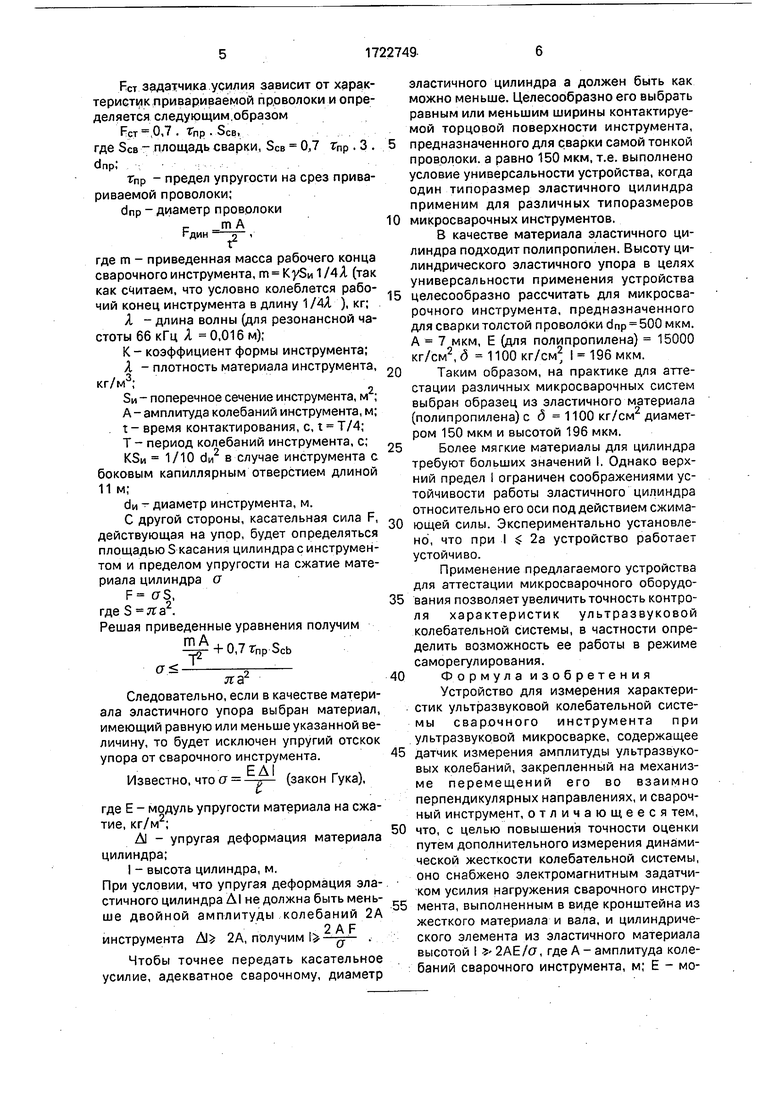

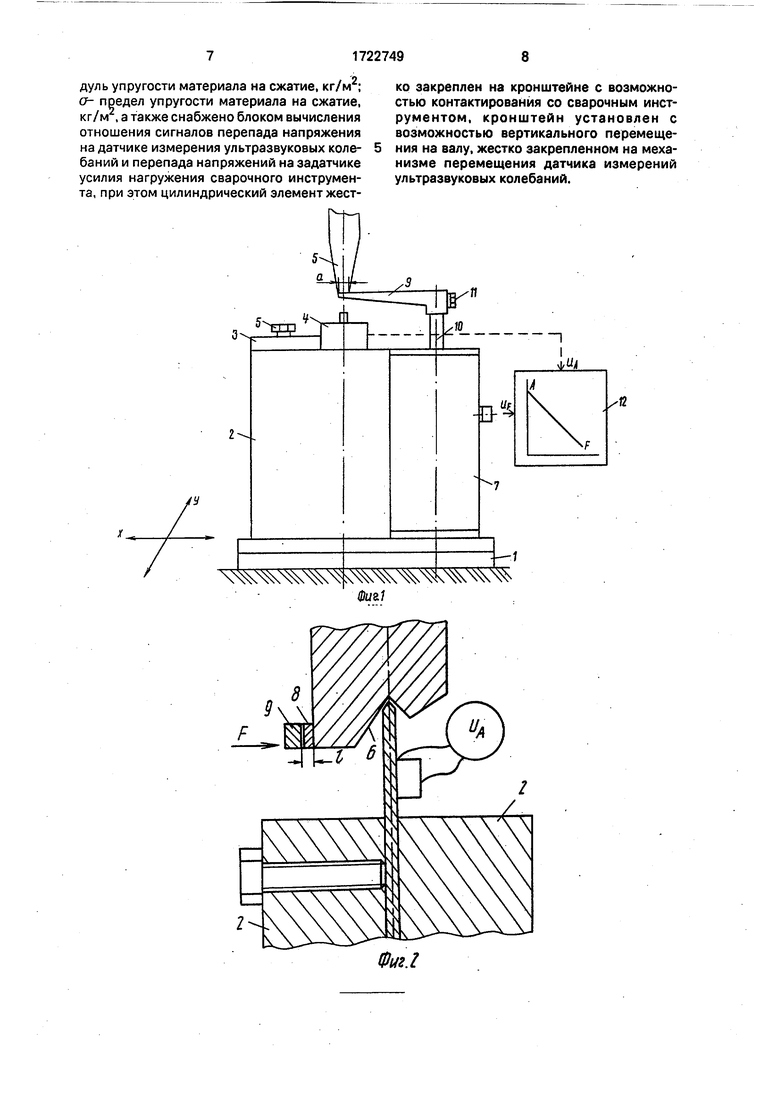

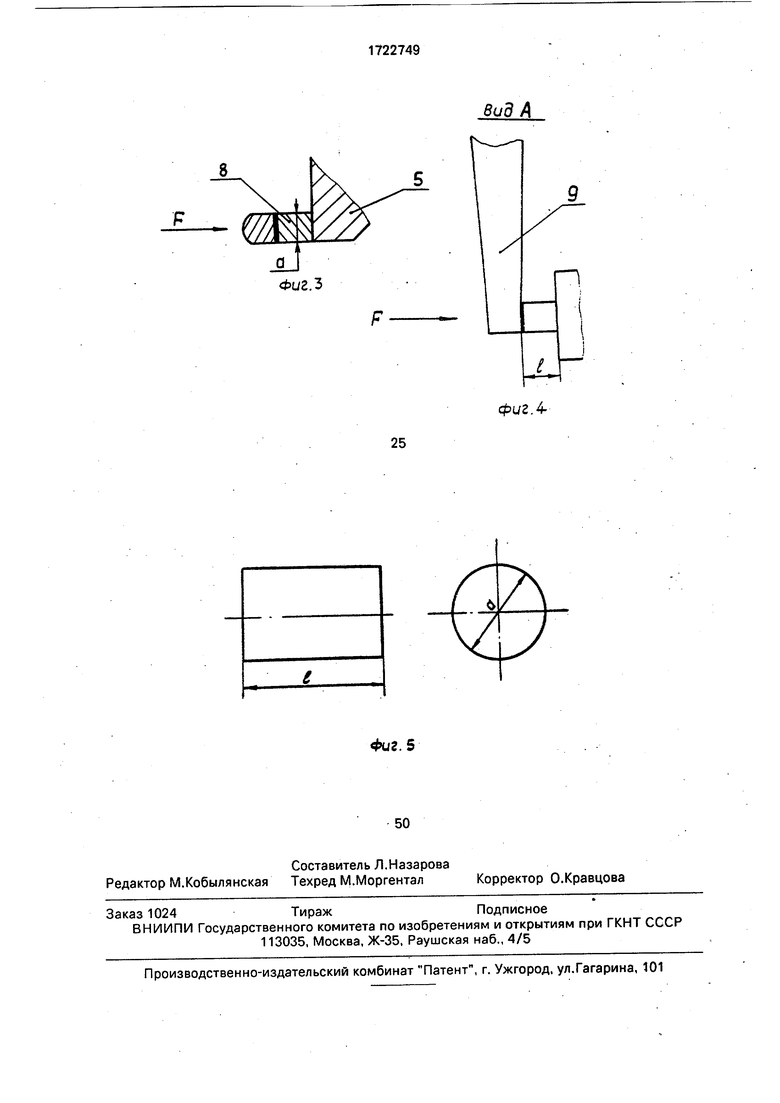

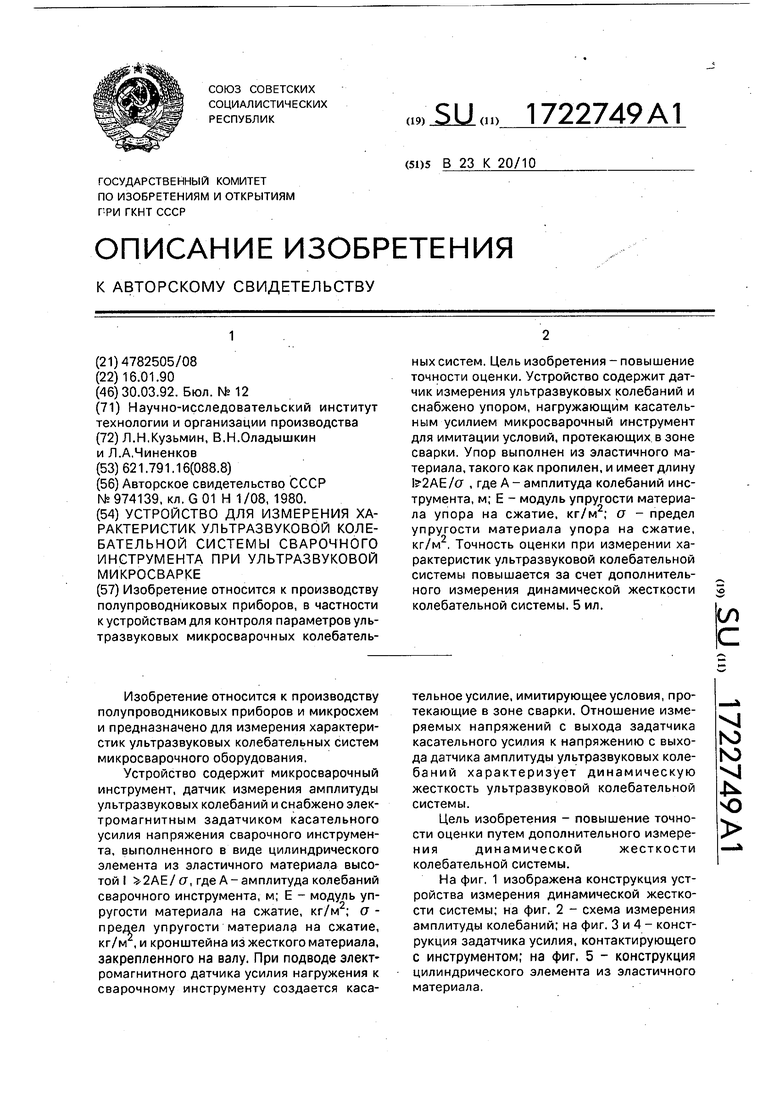

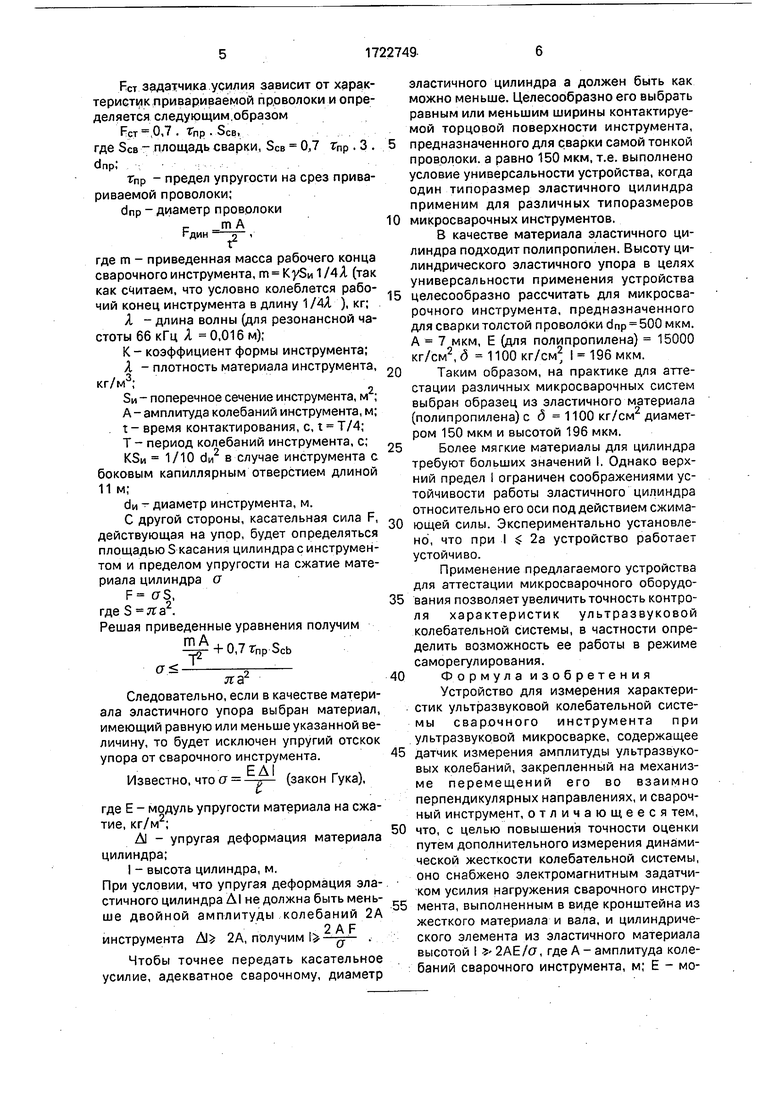

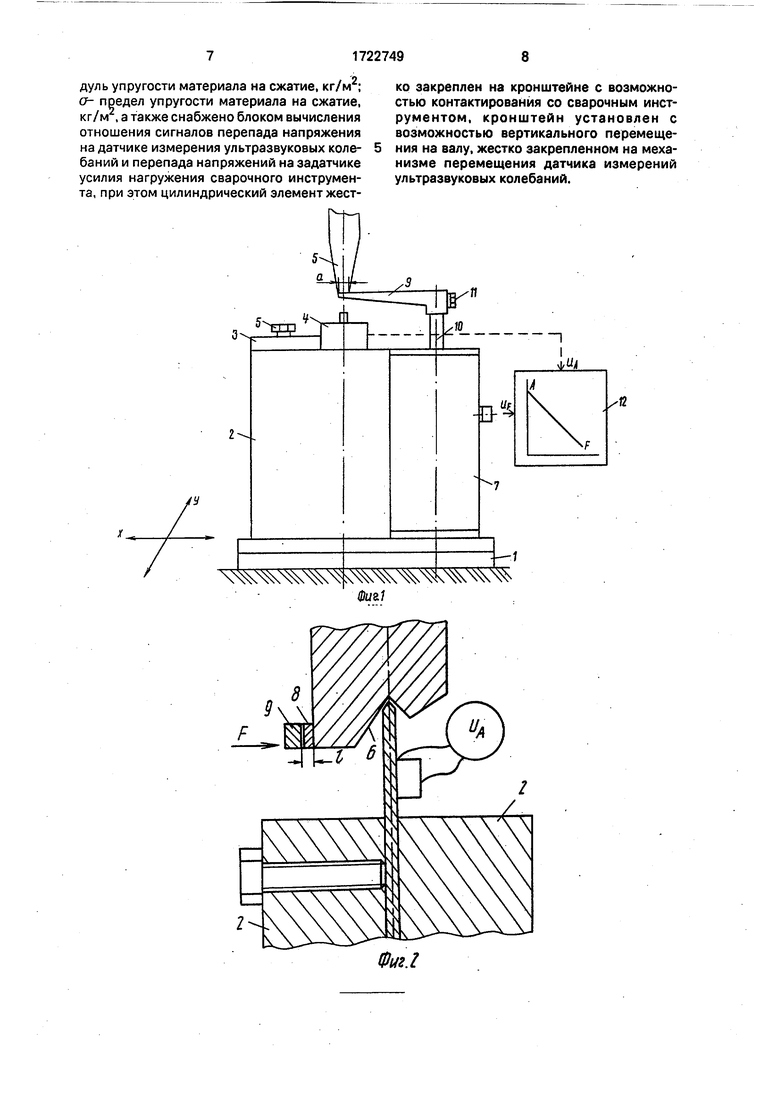

На фиг, 1 изображена конструкция устройства измерения динамической жесткости системы; на фиг. 2 - схема измерения амплитуды колебаний; на фиг. 3 и 4 - конструкция задатчика усилия, контактирующего с инструментом; на фиг. 5 - конструкция цилиндрического элемента из эластичного материала.

sl

ю

N 4 N О

В корпусе устройства установлен механизм 1 перемещения во взаимно перпендикулярных направлениях. На механизме 1 перемещения жестко закреплено основание 2. На верхней поверхности основания 2 имеется подвижная по координате X планка 3 с датчиком 4 измерения усилия УЗК. Положение датчика 4 по координате X фиксируется с помощью винта. В корпусе устройства также установлена аттестуемая система, состоящая из микросварочного инструмента 5, волновода и генератора УЗК (не показаны). Задатчик 7 усилия электромагнитного типа имеет эластичный упор 8, выполненный в виде цилиндра диаметром а и высотой I, который жестко закреплен (например, приклеен) к кронштейну 9 из жесткого материала (такого как сталь). Кронштейн 9 имеет возможность перемещения в вертикальном направлении на валу 10 и фиксируется винтом 11, Вал 10 является исполнительным органом электромагнитного задатчика 9 усилия, а 12 - схема вычисления отношения сигналов UF/UA, где UA - перепад напряжения на датчике 4, Up - перепад напряжения на электромагнитном задатчике 7 усилия. Логическая схема 12 выполнена на приборе двухлучевого запоминающего осциллографа С8-17.

Устройство работает следующим образом.

К выходу аттестуемой ультразвуковой колебательной системы, например, под торец сварочного инструмента 5 подводится датчик 4 измерения амплитуды колебаний. Совмещение осуществляется под микроскопом с помощью механизма 1 перемещения во взаимно перпендикулярных плоскостях и дополнительного перемещения по оси X планки 3 в направляющих пазах,

В качестве датчика измерения амплитуды колебаний может использоваться любой известный в технике бесконтактный датчик (оптический, микрофонный, магнитный и другие) или контактный.

Одновременно осуществляется регулировка начального положения задатчика 7 усилия с эластичным упором 8 относительно боковой поверхности микросварочного инструмента по осям X и Y. Перемещением кронштейна 9 задатчика 7усилия вдоль вала 10 осуществляется регулировка положения его .по оси Z. Эластичный упор 8 выполнен в виде цилиндра с , тА

и

I

+ 0,7 ГПр Scb

пг1(например, из полипропилена), жестко закрепленного (приклеенного) на кронштейне

9 из жесткого упругого материала (такого, как сталь).

Задатчик 7 усилия с эластичным упором предназначен нагружать сварочный инстру- мент касательным усилием для имитации условий сварочного процесса.

Размеры эластичного цилиндра 8: диаметр d Ј а, где а - ширина контактируемой передней торцовой поверхности инстру02 А Е

мента, высота l .

Задатчик 7 усилия исключает упругий отскок в пределах перемещения сварочного инструмента 5 за счет эластичного материа5 ла цилиндра 8, и в то же время стальной кронштейн 9 обеспечивает передачу заданного усилия от механизма 7 электромагнитного нагружения.

Подают на аттестуемую микросварочную

0 систему ультразвуковые колебания. Амплитуда колебаний измеряется датчиком 4. Подачей программированного напряжения на задатчик усилия обеспечивают касательное усилие на сварочный инструмент. Касатель5 ное усилие изменяют от нуля до максимальной величины, соответствующей величине номинальной сдвиговой прочности сварного соединения. Одновременно измеряют . амплитуду колебаний А посредством реги0 страции напряжения датчика 4. Напряжение Up с выхода задатчика усилия и напряжение UA с выхода датчика 4 ультразвуковых колебаний подаются на вход схемы 12 вычисления отношения сигналов.

5 Отношение UF/UA соответствует отношению F/A и характеризует динамическую жесткость ультразвуковой колебательной системы. Измерением динамической жесткости можно оценить поведение ультраз.ву0 ковой колебательной системы. Измерением динамической жесткости можно оценить поведение ультразвуковой колебательной системы в условиях, адекватных условиям реальной сварки, и выявить возможность

5 применения ее для сварки конкретных изделий.

Контакт сварочного инструмента 5 с эластичным упором должен выполнять две основные функции: передавать усилие на

0 рабочий конец инструмента и исключить упругий отскок инструмента от эластичного цилиндра в момент подачи ультразвуковых колебаний.

В момент контактирования упора задат5 чика усилия с рабочим концом инструмента на цилиндр 8 действует касательная сила F, которая является суммой статической силы FCT от задатчика усилия и динамической составляющей F дин от колебаний инструмента F FCT + Рдин.

FCT задатчика усилия зависит от характеристик привариваемой проволоки и определяется следующим,образом

Рст,0,7 . ГПр .See,

где Зев - площадь сварки, Зев 0,7 гпр . 3 . dnp; . :.:

Тпр - предел упругости на срез привариваемой проволоки;

dnp диаметр проволоки с m A

гдин --J- ,

где m - приведенная масса рабочего конца сварочного инструмента, m КуЗи 1 /4 А (так как считаем, что условно колеблется рабочий конец инструмента в длину 1/4А ), кг;

А - длина волны (для резонансной частоты 66 кГц А 0,016 м);

К - коэффициент формы инструмента;

А - плотность материала инструмента, кг/м ;

Зи поперечное сечение инструмента, м ;

А - амплитуда колебаний инструмента, м; . t - время контактирования, с, t Т/4;

Т- период колебаний инструмента, с;

КЗи 1/10 dn2 в случае инструмента с боковым капиллярным отверстием длиной 11м;

dn - диаметр инструмента, м.

С другой стороны, касательная сила F, действующая на упор, будет определяться площадью 3 касания цилиндра с инструментом и пределом упругости на сжатие материала цилиндра о

F (73, где S л а2. Решая приведенные уравнения получим

-2 + 0,7 тпр ЗсЬ

0 -2-

ла

Следовательно, если в качестве материала эластичного упора выбран материал, имеющий равную или меньше указанной величину, то будет исключен упругий отскок упора от сварочного инструмента.

EAI

Т

где Е - модуль упругости материала на сжатие, кг/м2;

Д - упругая деформация материала цилиндра;

I - высота цилиндра, м. При условии, что упругая деформация эластичного цилиндра AI не должна быть меньше двойной амплитуды колебаний 2А

2 A F инструмента Ate 2A, получим te- -Tf1-

Чтобы точнее передать касательное усилие, адекватное сварочному, диаметр

Известно, что а (закон Гука),

эластичного цилиндра а должен быть как можно меньше. Целесообразно его выбрать равным или меньшим ширины контактируе- мой торцовой поверхности инструмента,

предназначенного для сварки самой тонкой проволоки, а равно 150 мкм, т.е. выполнено условие универсальности устройства, когда один типоразмер эластичного цилиндра применим для различных типоразмеров

микросварочных инструментов.

В качестве материала эластичного цилиндра подходит полипропилен. Высоту цилиндрического эластичного упора в целях универсальности применения устройства

целесообразно рассчитать для микросварочного инструмента, предназначенного для сварки толстой проволоки dnp 500 мкм. А - 7 мкм, Е (для полипропилена) 15000 кг/см2, д 1100 кг/см2 I 196 мкм.

Таким образом, на практике для аттестации различных микросварочных систем выбран образец из эластичного материала (полипропилена) с д 1100 кг/см диаметром 150 мкм и высотой 196 мкм.

Более мягкие материалы для цилиндра требуют больших значений I. Однако верхний предел I ограничен соображениями устойчивости работы эластичного цилиндра относительно его оси под действием сжимающей силы. Экспериментально установлено, что при I $ 2а устройство работает устойчиво.

Применение предлагаемого устройства для аттестации микросварочного оборудования позволяет увеличить точность контро- ля характеристик ультразвуковой колебательной системы, в частности определить возможность ее работы в режиме саморегулирования.

Формула изобретения

Устройство для измерения характеристик ультразвуковой колебательной системы сварочного инструмента при ультразвуковой микросварке, содержащее

датчик измерения амплитуды ультразвуковых колебаний, закрепленный на механизме перемещений его во взаимно перпендикулярных направлениях, и сварочный инструмент, отличающееся тем,

что, с целью повышения точности оценки путем дополнительного измерения динамической жесткости колебательной системы, оно снабжено электромагнитным задатчи- ком усилия нагружения сварочного инструмента, выполненным в виде кронштейна из жесткого материала и вала, и цилиндрического элемента из эластичного материала высотой I 2АЕ/а, где А - амплитуда коле- баний сварочного инструмента, м; Е - модуль упругости материала на сжатие, кг/м2; а- предел упругости материала на сжатие, кг/м , а также снабжено блоком вычисления отношения сигналов перепада напряжения на датчике измерения ультразвуковых колебаний и перепада напряжений на задатчике усилия нагружения сварочного инструмента, при этом цилиндрический элемент жестко закреплен на кронштейне с возможностью контактирования со сварочным инструментом, кронштейн установлен с возможностью вертикального перемещения на валу, жестко закрепленном на механизме перемещения датчика измерений ультразвуковых колебаний.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для микросварки | 1990 |

|

SU1731543A1 |

| Автоматическая установка для присоединения проволочных выводов | 1985 |

|

SU1312869A1 |

| Устройство для ультразвуковой сварки | 1990 |

|

SU1764898A1 |

| Способ регулирования процесса ультразвуковой сварки | 1989 |

|

SU1655724A1 |

| Автоматизированная установка для присоединения объемных выводов полупроводниковых приборов и микросхем | 1988 |

|

SU1637984A1 |

| Устройство для ультразвуковой микросварки | 1977 |

|

SU694326A1 |

| Способ автоматического управления акустическим режимом ультразвуковой сварки | 1981 |

|

SU961902A1 |

| Способ ультразвуковой микросварки | 1978 |

|

SU806320A1 |

| Способ ультразвуковой сварки | 1990 |

|

SU1764899A1 |

| Способ производства полимерного контейнера для крови и ее компонентов | 2023 |

|

RU2816160C1 |

Изобретение относится к производству полупроводниковых приборов, в частности к устройствам для контроля параметров ультразвуковых микросварочных колебательных систем. Цель изобретения - повышение точности оценки. Устройство содержит датчик измерения ультразвуковых колебаний и снабжено упором, нагружающим касательным усилием микросварочный инструмент для имитации условий, протекающих в зоне сварки. Упор выполнен из эластичного материала, такого как пропилен, и имеет длину l 2AE/a , где А - амплитуда колебаний инструмента, м; Е - модуль упругости материала упора на сжатие, кг/м2; а - предел упругости материала упора на сжатие, кг/м , Точность оценки при измерении характеристик ультразвуковой колебательной системы повышается за счет дополнительного измерения динамической жесткости колебательной системы. 5 ил. (Л С

Фиг/

Фиг. 4

Фиг. 5

| Устройство для измерения параметров ультразвуковых колебаний | 1980 |

|

SU974139A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-03-30—Публикация

1990-01-16—Подача