(54) СПОСОБ УЛЬТРАЗВУКОВОЙ МИКРОСВАРКИ

Цель изобретения - интенсификация процесса ультразвуковой микросварки и повьшение качества соединений.

Поставленная цель достигается теМ; что динамической . нагрузкой воздействуют на стадии упрочнения свариваемых материалов в момент достижения скоростью осадки сварочного инструмента первого экстремального значения,

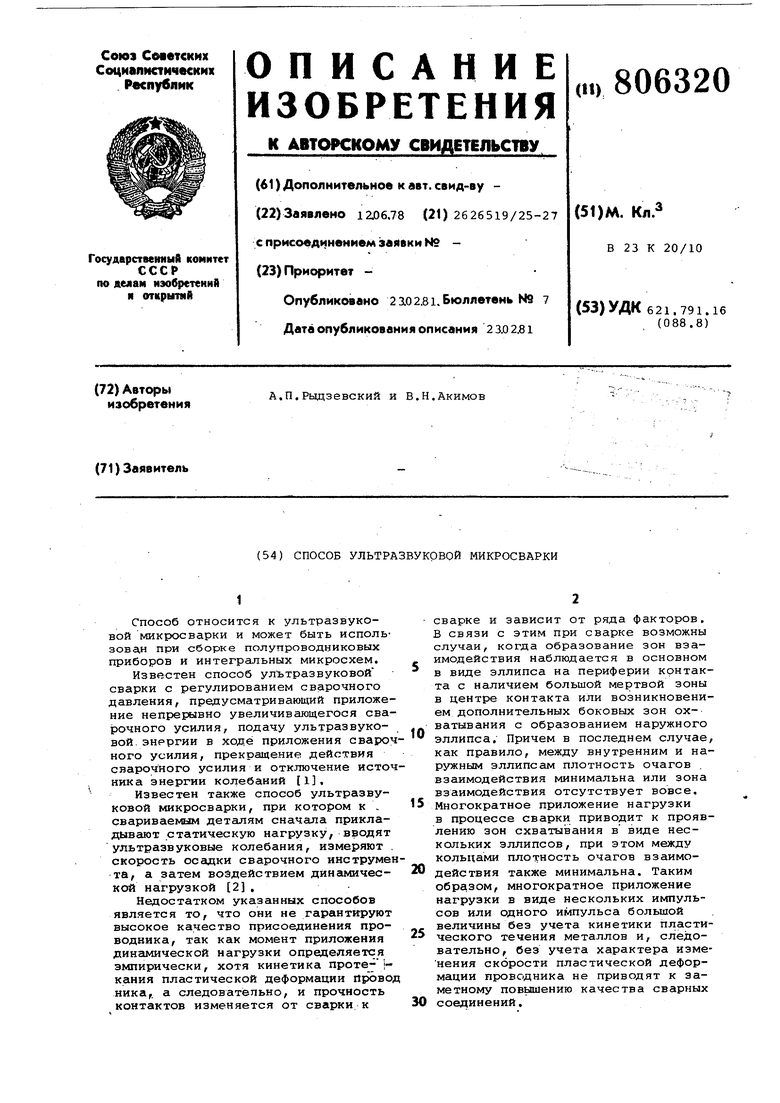

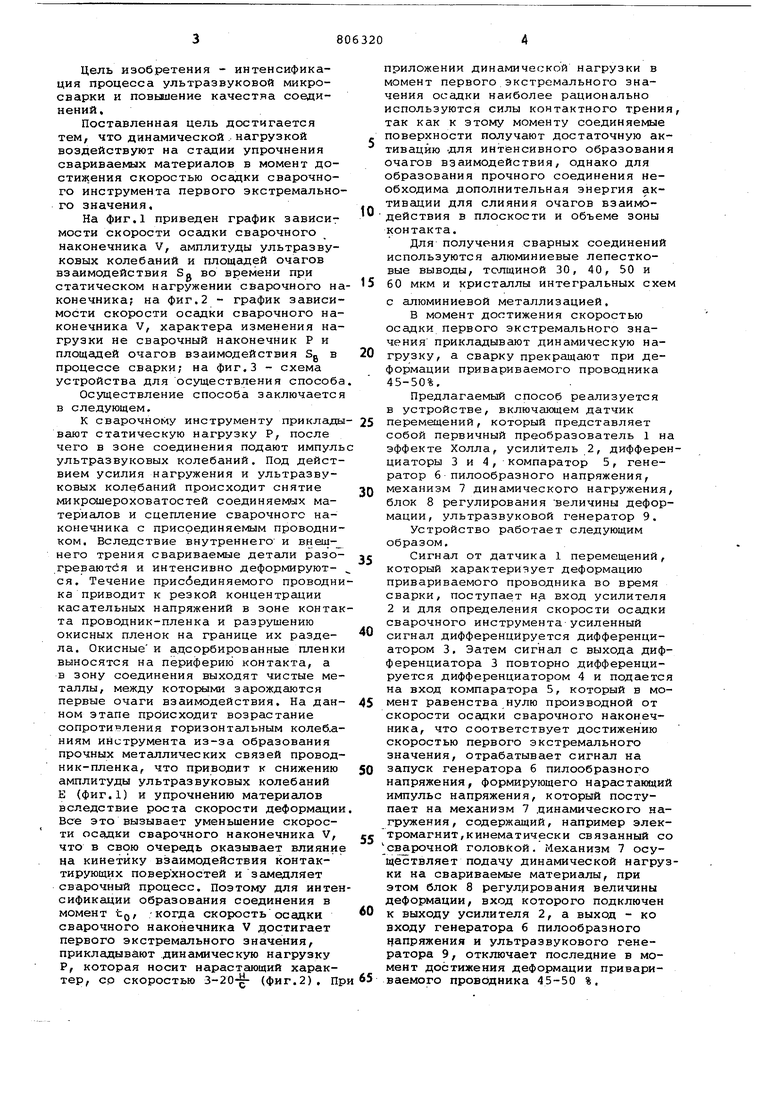

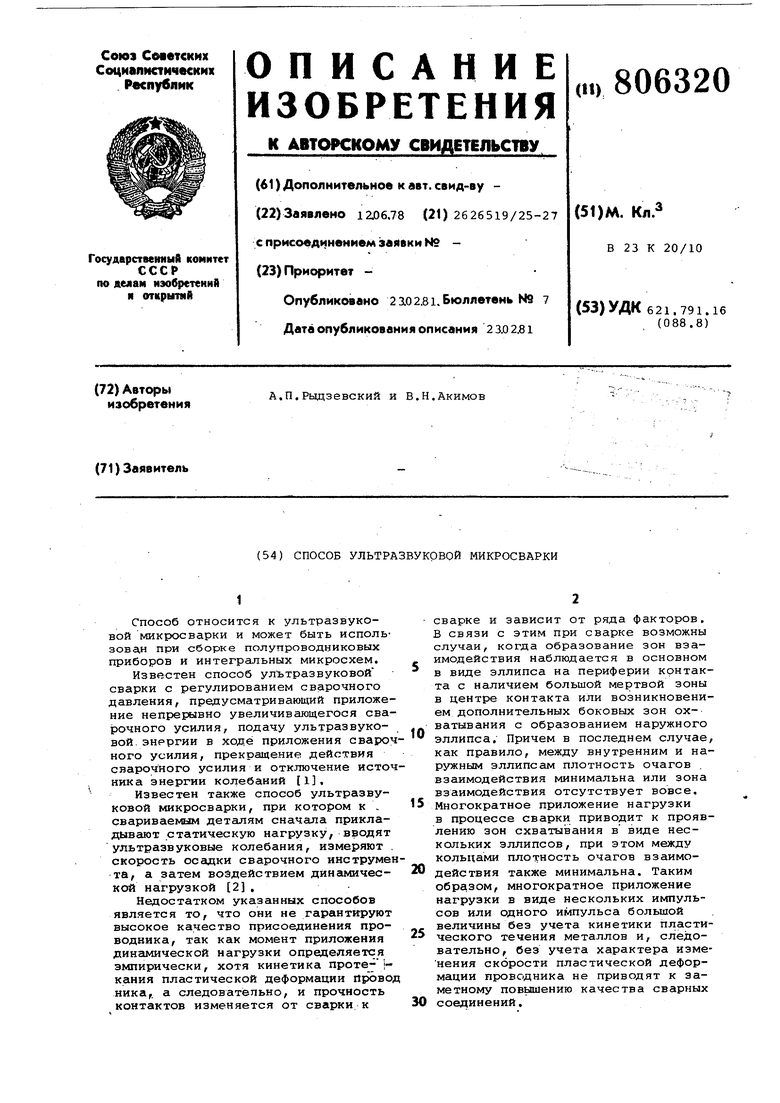

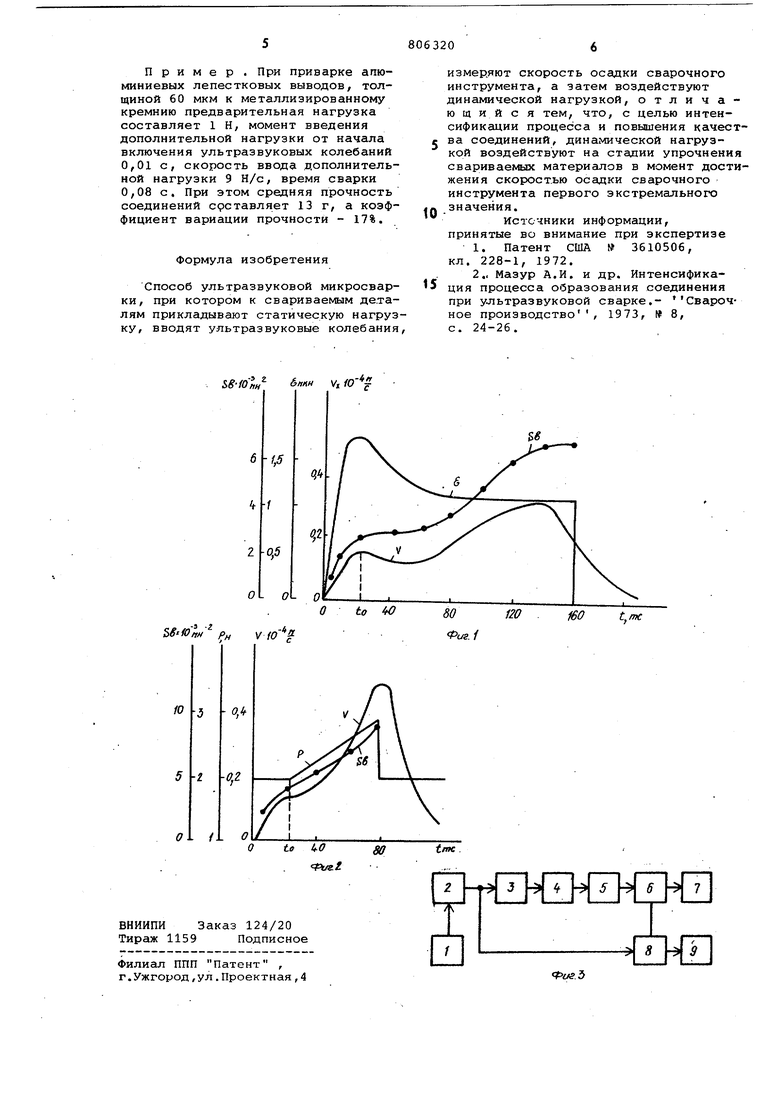

На фиг,1 приведен график зависиг мости скорости оссщки сварочного наконечника V, амплитуды ультразвуковых колебаний и площадей очагов взаимодействия Sg во времени при статическом нагружении сварочного на конечника; на фиг.2 - график зависимости скорости осадки сварочного наконечника V, характера изменения нагрузки не сварочный наконечник Р и площадей очагов взаимодействия Sg в процессе сварки; на фиг.З - схема устройства для осуществления способа

Осуществление способа заключается в следующем.

К сварочному инструменту приклады вают статическую нагрузку Р, после чего в зоне соединения подают импуль ультразвуковых колебаний. Под действием усилия нагружения и ультразвуковых колебаний происходит снятие микрошероховатостей соединяемых материалов и сцепление сварочного наконечника с присоединяемым проводником. Вследствие внутреннего и внеш- него трения свариваемые детали разогреваются и интенсивно деформируются. Течение присбединяемого проводника приводит к резкой концентрации касательных напряжений в зоне контакта проводник-пленка и разрушению окисных пленок на границе их раздела. Окисные и адсорбированные пленки выносятся на периферию контакта, а в зону соединения выходят чистые металлы, между которыми зарождаются первые очаги взаимодействия. На данном этапе происходит возрастание сопротивления горизонтальным колеб.аниям инструмента из-за образования прочных металлических связей проводник-пленка, что приводит к снижению амплитуды ультразвуковых колебаний Е (фиг.1) и упрочнению материалов вследствие роста скорости деформации Все это вызывает уменьшение скорости осадки сварочного наконечника V, что в свою очередь оказывает влияние на кинетику взаимодействия контактирующих поверхностей и замедляет сварочный процесс. Поэтому для интенсификации образования соединения в момент tg, -когда скорость осадки сварочного наконечника V достигает первого экстремального значения, прикладывают .динамическую нагрузку Р, которая носит нарастающий характер, со скоростью 3-20 (фиг.2), Пр

приложении динамической нагрузки в момент первого экстремального значения осадки наиболее рационально используются силы контактного трения так как к этому моменту соединяемые поверхности получают достаточную активацию для интенсивного образования очагов взаимодействия, однако для образования прочного соединения необходима дополнительная энергия активации для слияния очагов взаимодействия в плоскости и объеме зоны 1(онтакта.

Для получения сварных соединений используются алюминиевые лепестковые выводы, толщиной 30, 40, 50 и 60 мкм и кристаллы интегральных схем

с алюминиевой металлизацией.

В момент достижения скоростью осадки первого экстремального значения прикладывают динамическую нагрузку, а сварку прекращают при деформации привариваемого проводника 45-50%.

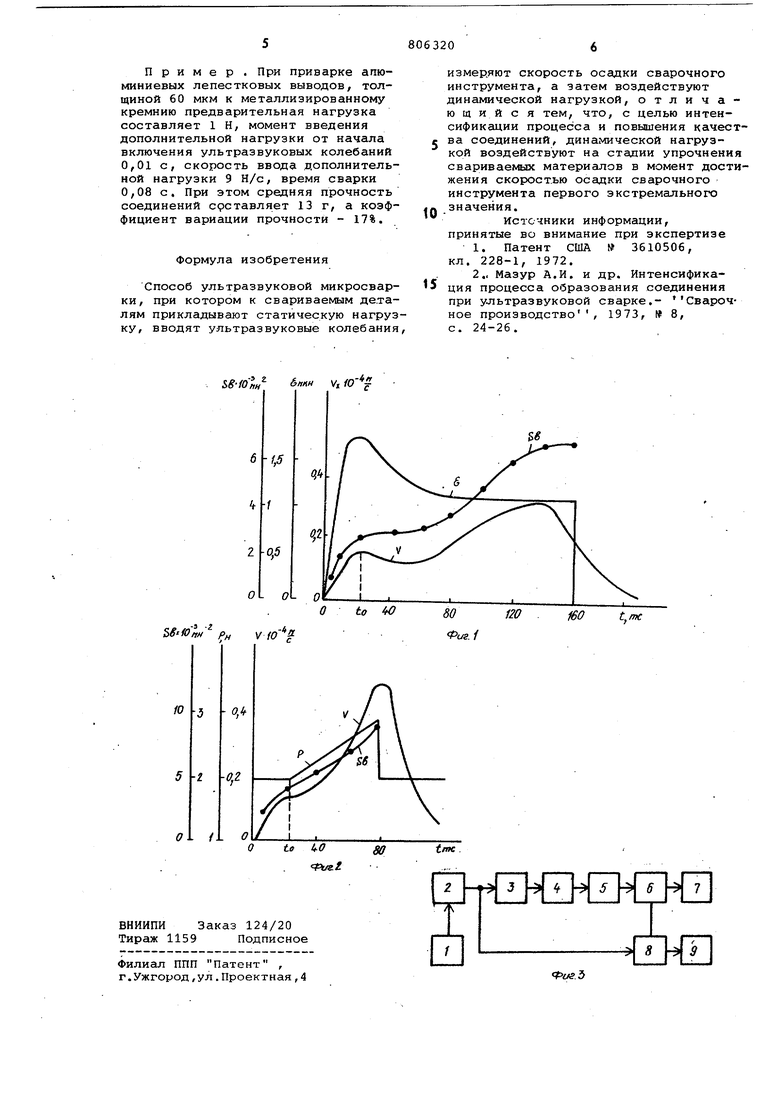

Предлагаемый способ реализуется в устройстве, включающем датчик перемещений, который представляет собой первичный преобразователь 1 на эффекте Холла, усилитель 2, дифференциаторы 3 и 4, компаратор 5, генератор 6 пилообразного напряжения, механизм 7 динамического нагружения блок 8 регулирования величины деформации, ультразвуковой генератор 9.

Устройство работает следующим образом.

Сигнал от датчика 1 перемещений, который характеризует деформацию привариваемого проводника во время сварки, поступает на вход усилителя 2 и для определения скорости осадки сварочного инструмента усиленный сигнал дифференцируется дифференциатором 3. Затем сигнал с выхода дифференциатора 3 повторно дифференцируется дифференциатором 4 и подается на вход компаратора 5, который в момент равенства нулю производной от скорости оссЩки сварочного наконечника, что соответствует достижению скоростью первого экстремального значения, отрабатывает сигнал на запуск генератора б пилообразного напряжения, формирующего нарастающий импульс напряжения, который поступает на механизм 7 динамического нагружения, содержащий, например электромагнит,кинематически связанный со сварочной головкой. Механизм 7 осуществляет подачу динамической нагрузки на свариваемые материалы, при этом блок 8 регулирования величины деформации, вход которого подключен к выходу усилителя 2, а выход - ко входу генератора 6 пилообразного напряжения и ультразвукового генератора 9, отключает последние в момент достижения деформации привариваемого проводника 45-50 %.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сварки давлением | 1983 |

|

SU1184630A1 |

| Устройство для контроля качества соединений при ультразвуковой микросварке | 1977 |

|

SU677852A1 |

| Устройство для сварки давлением | 1981 |

|

SU1000197A1 |

| Устройство для сварки давлением | 1982 |

|

SU1090517A2 |

| Способ регулирования процесса ультразвуковой сварки | 1989 |

|

SU1655724A1 |

| Устройство для регулирования величины деформации проводника при сварке | 1979 |

|

SU854649A1 |

| Устройство для сварки давлением | 1981 |

|

SU965667A1 |

| Устройство для сварки давлением | 1985 |

|

SU1219293A1 |

| Способ ультразвуковой сварки | 1990 |

|

SU1764899A1 |

| Устройство для сварки давлением | 1985 |

|

SU1284762A1 |

Авторы

Даты

1981-02-23—Публикация

1978-06-12—Подача