Изобретение относится к микросварке, в частности к установкам для присоединения выводов полупроводниковых приборов и микросхем, и может найти применение в различных отраслях приборостроения.

Цель изобретения - повышение качества соединения за счет улучшения качества обрезки после сварки и увеличения выхода годных.

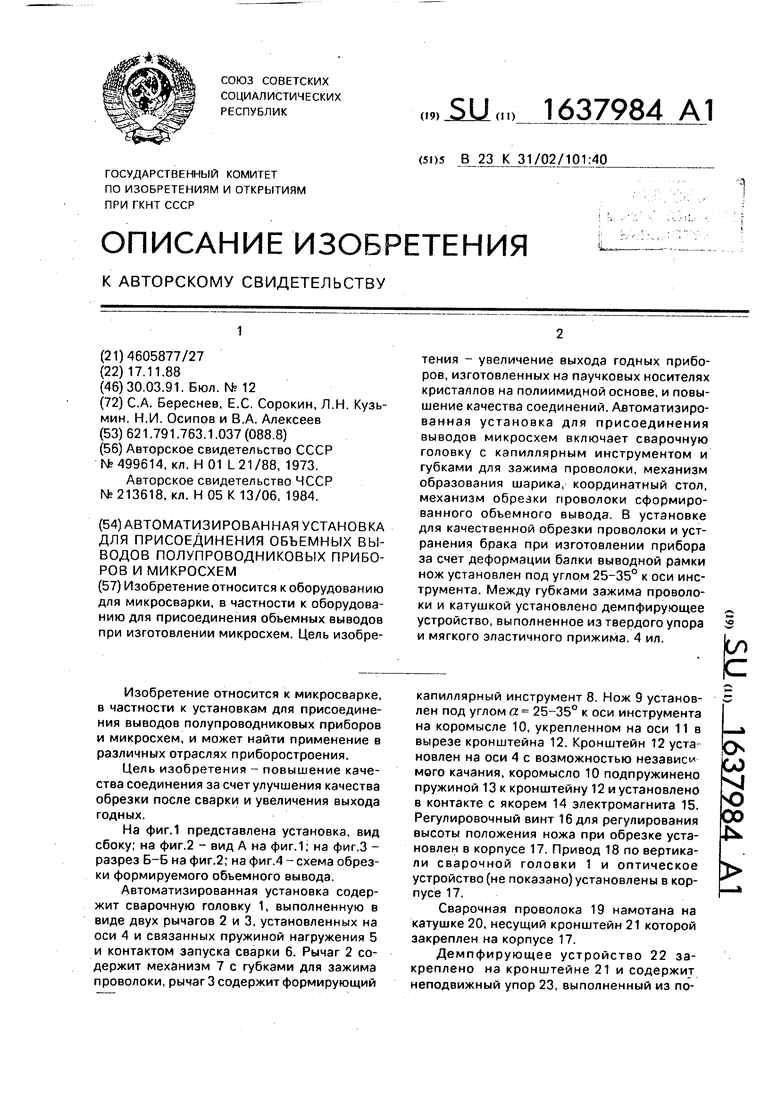

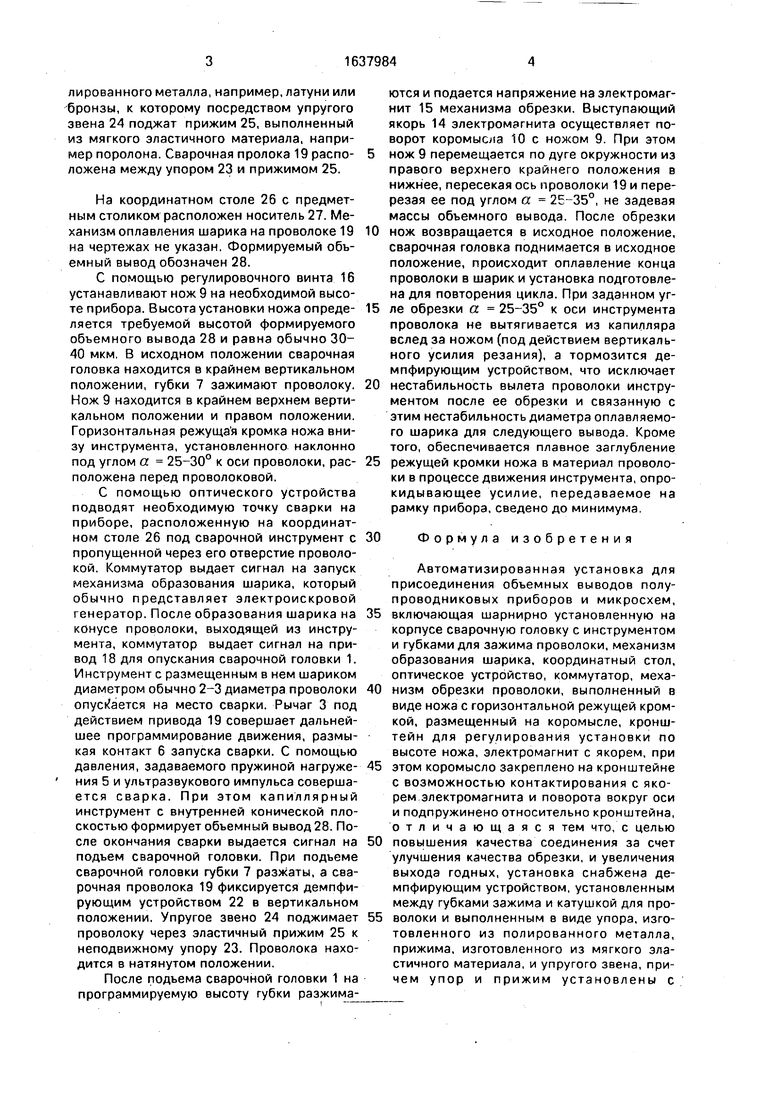

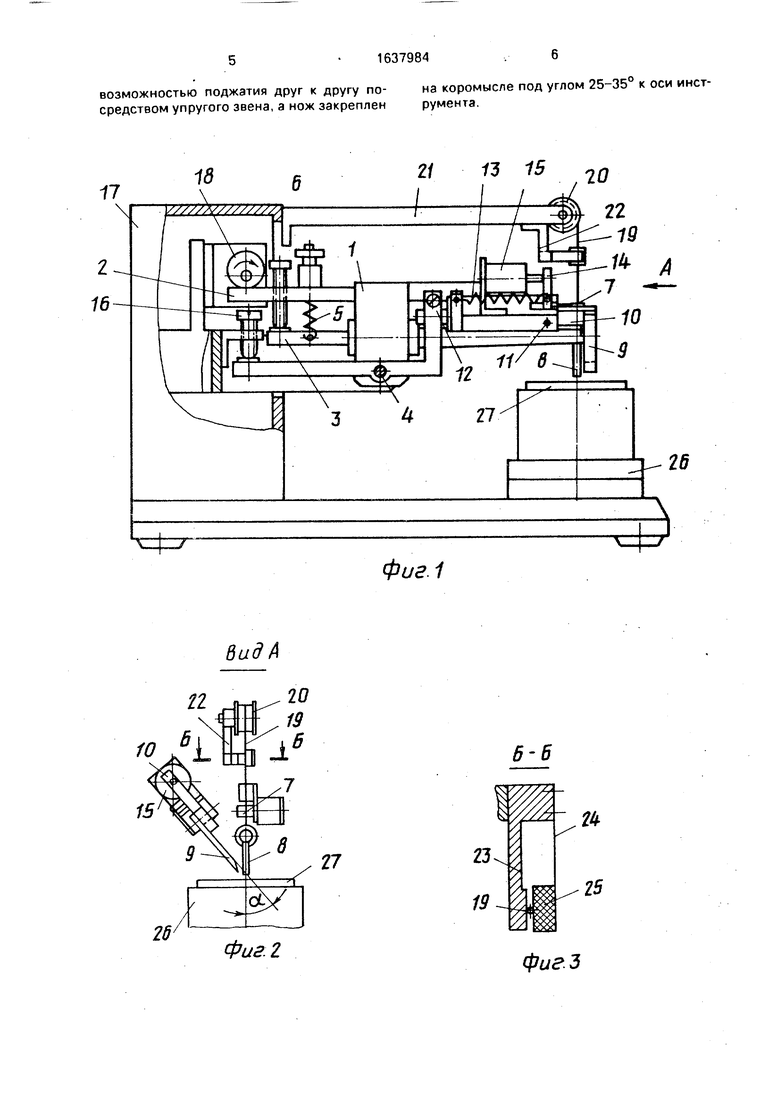

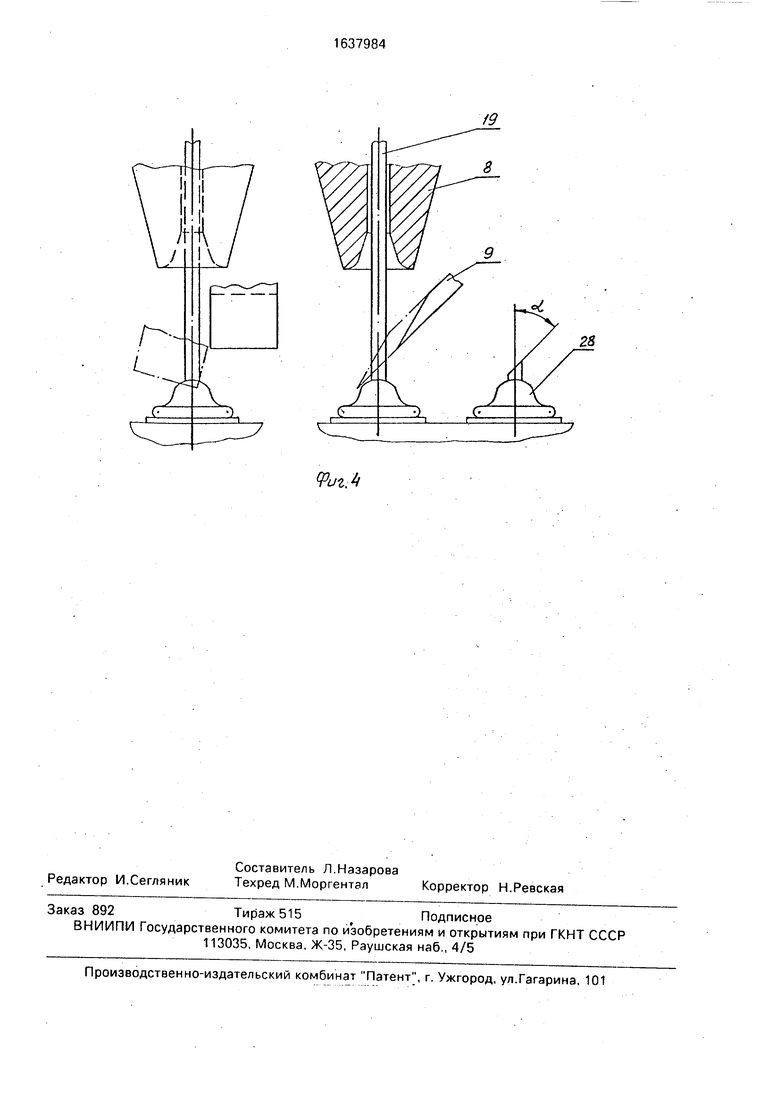

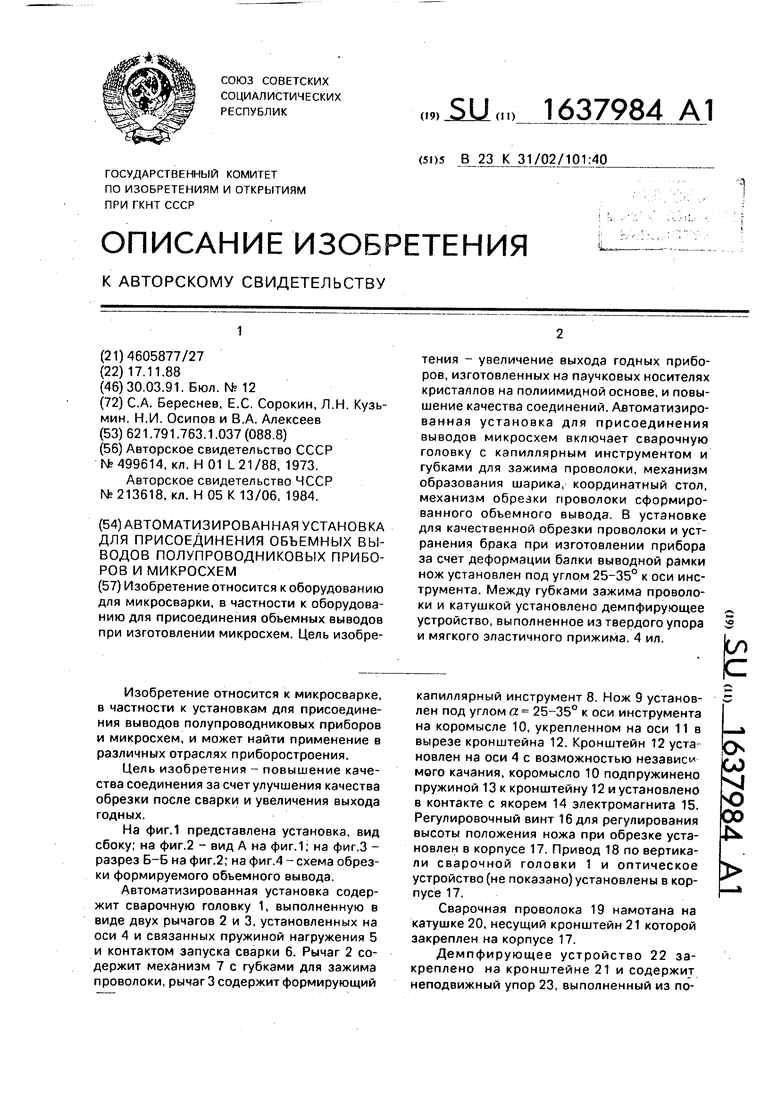

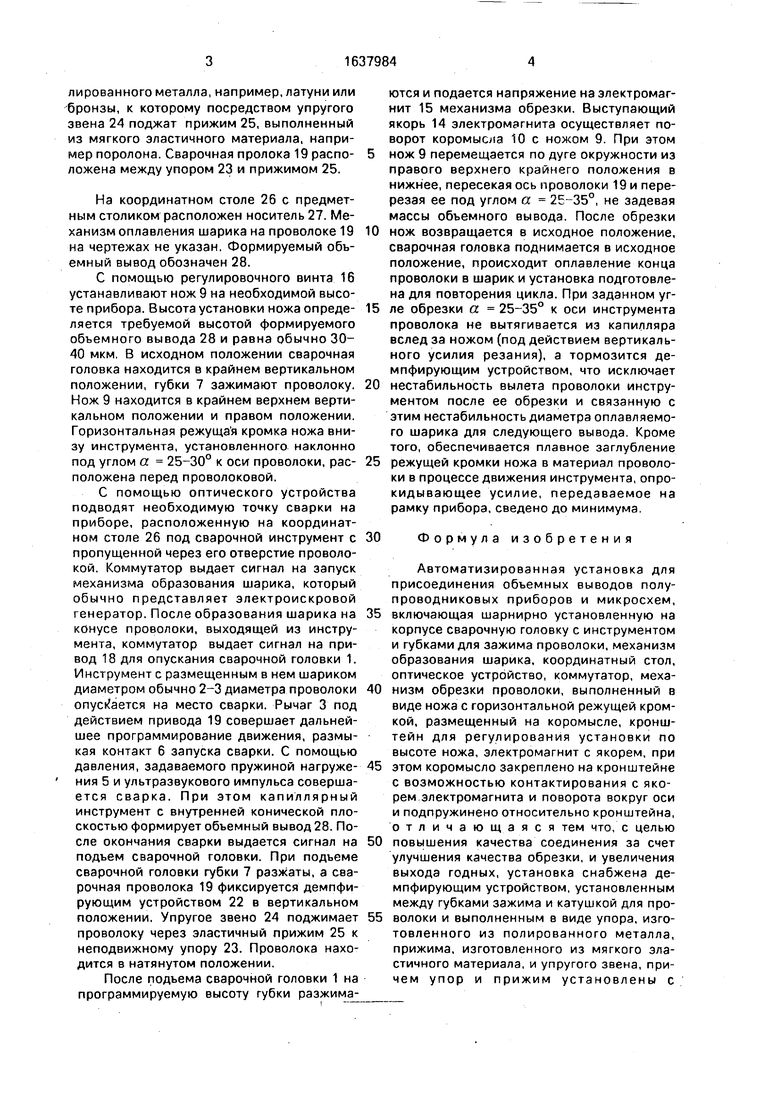

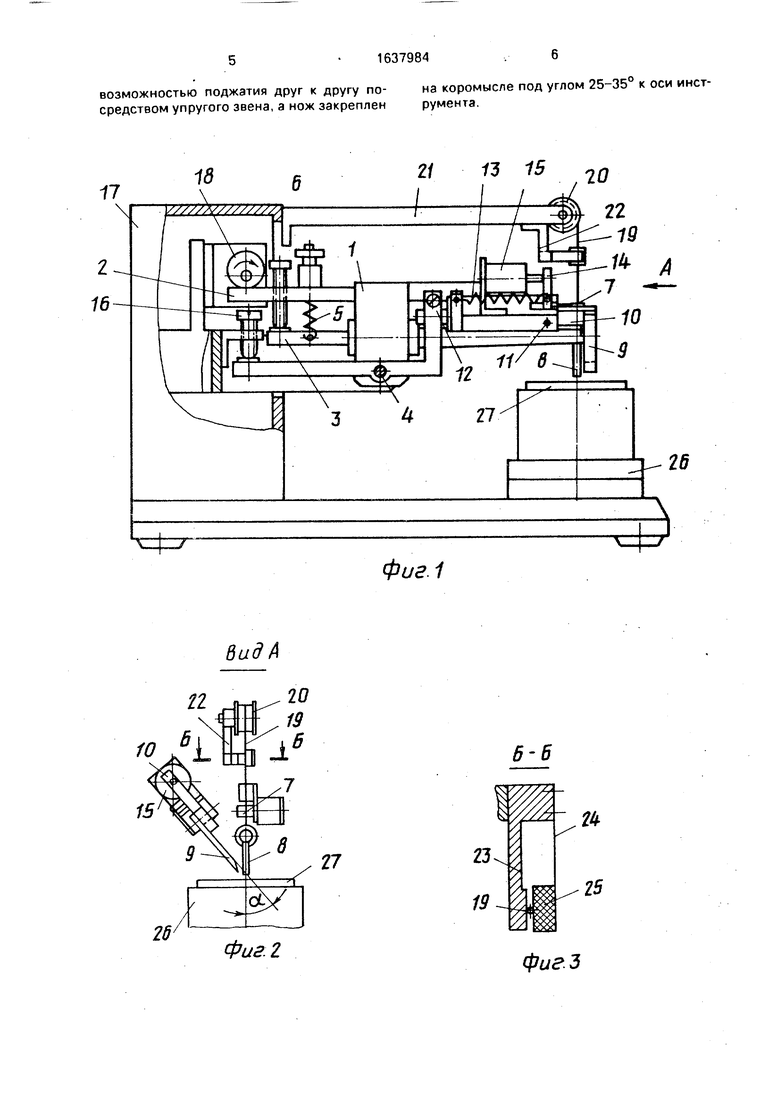

На фиг.1 представлена установка, вид сбоку; на фиг.2 - вид А на фиг.1; на фиг.З - разрез Б-Б на фиг.2; на фиг.4 - схема обрезки формируемого объемного вывода.

Автоматизированная установка содержит сварочную головку 1, выполненную в виде двух рычагов 2 и 3, установленных на оси 4 и связанных пружиной нагружения 5 и контактом запуска сварки 6. Рычаг 2 содержит механизм 7 с губками для зажима проволоки, рычаг 3 содержит формирующий

капиллярный инструмент 8. Нож 9 установлен под углом а 25-35° к оси инструмента на коромысле 10, укрепленном на оси 11 в вырезе кронштейна 12. Кронштейн 12 уста новлен на оси 4 с возможностью независ мого качания, коромысло 10 подпружинено пружиной 13 к кронштейну 12 и установлено в контакте с якорем 14 электромагнита 15. Регулировочный винт 16 для регулирования высоты положения ножа при обрезке установлен в корпусе 17. Привод 18 по вертикали сварочной головки 1 и оптическое устройство (не показано) установлены в корпусе 17.

Сварочная проволока 19 намотана на катушке 20, несущий кронштейн 21 которой закреплен на корпусе 17.

Демпфирующее устройство 22 закреплено на кронштейне 21 и содержит неподвижный упор 23, выполненный из поСК

OJ

J ю со

.

лированного металла, например, латуни или бронзы, к которому посредством упругого звена 24 поджат прижим 25, выполненный из мягкого эластичного материала, например поролона. Сварочная пролока 19 расположена между упором 23 и прижимом 25,

На координатном столе 26 с предметным столиком расположен носитель 27. Механизм оплавления шарика на проволоке 19 на чертежах не указан. Формируемый объемный вывод обозначен 28.

С помощью регулировочного винта 16 устанавливают нож 9 на необходимой высоте прибора. Высота установки ножа определяется требуемой высотой формируемого объемного вывода 28 и равна обычно 30- 40 мкм. В исходном положении сварочная головка находится в крайнем вертикальном положении, губки 7 зажимают проволоку. Нож 9 находится в крайнем верхнем вертикальном положении и правом положении. Горизонтальная режуща я кромка ножа внизу инструмента, установленного наклонно под углом а 25-30° к оси проволоки, расположена перед проволоковой.

С помощью оптического устройства подводят необходимую точку сварки на приборе, расположенную на координатном столе 26 под сварочной инструмент с пропущенной через его отверстие проволокой. Коммутатор выдает сигнал на запуск механизма образования шарика, который обычно представляет электроискровой генератор. После образования шарика на конусе проволоки, выходящей из инструмента, коммутатор выдает сигнал на привод 18 для опускания сварочной головки 1. Инструмент с размещенным в нем шариком диаметром обычно 2-3 диаметра проволоки опускается на место сварки. Рычаг 3 под действием привода 19 совершает дальнейшее программирование движения, размыкая контакт 6 запуска сварки. С помощью давления, задаваемого пружиной нагруже- ния 5 и ультразвукового импульса совершается сварка. При этом капиллярный инструмент с внутренней конической плоскостью формирует объемный вывод 28. После окончания сварки выдается сигнал на подъем сварочной головки. При подъеме сварочной головки губки 7 разжаты, а сварочная проволока 19 фиксируется демпфирующим устройством 22 в вертикальном положении. Упругое звено 24 поджимает проволоку через эластичный прижим 25 к неподвижному упору 23. Проволока находится в натянутом положении.

После подъема сварочной головки 1 на программируемую высоту губки разжима

ются и подается напряжение на электромагнит 15 механизма обрезки. Выступающий якорь 14 электромагнита осуществляет поворот коромысла 10 с ножом 9. При этом

нож 9 перемещается по дуге окружности из правого верхнего крайнего положения в нижнее, пересекая ось проволоки 19 и перерезая ее под углом а 25-35°, не задевая массы объемного вывода. После обрезки

нож возвращается в исходное положение, сварочная головка поднимается в исходное положение, происходит оплавление конца проволоки в шарик и установка подготовлена для повторения цикла. При заданном угле обрезки а 25-35° к оси инструмента проволока не вытягивается из капилляра вслед за ножом (под действием вертикального усилия резания), а тормозится демпфирующим устройством, что исключает

нестабильность вылета проволоки инструментом после ее обрезки и связанную с этим нестабильность диаметра оплавляемого шарика для следующего вывода. Кроме того, обеспечивается плавное заглубление

режущей кромки ножа в материал проволоки в процессе движения инструмента, опрокидывающее усилие, передаваемое на рамку прибора, сведено до минимума.

30

Формула изобретения

Автоматизированная установка для присоединения объемных выводов полупроводниковых приборов и микросхем,

включающая шарнирно установленную на корпусе сварочную головку с инструментом и губками для зажима проволоки, механизм образования шарика, координатный стол, оптическое устройство, коммутатор, механизм обрезки проволоки, выполненный в виде ножа с горизонтальной режущей кромкой, размещенный на коромысле, кронштейн для регулирования установки по высоте ножа, электромагнит с якорем, при

этом коромысло закреплено на кронштейне с возможностью контактирования с якорем электромагнита и поворота вокруг оси и подпружинено относительно кронштейна, отличающаяся тем что, с целью

повышения качества соединения за счет улучшения качества обрезки, и увеличения выхода годных, установка снабжена демпфирующим устройством, установленным между губками зажима и катушкой для проволоки и выполненным в виде упора, изготовленного из полированного металла, прижима, изготовленного из мягкого эластичного материала, и упругого звена, причем упор и прижим установлены с

51637984-б

возможностью поджатия друг к другу по- на коромысле под углом 25-35° к оси инст- средством упругого звена, а нож закреплен румента.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для присоединения проволочных выводов методом термокомпрессии | 1976 |

|

SU604056A1 |

| Автоматическая установка для присоединения проволочных выводов | 1988 |

|

SU1625630A1 |

| СПОСОБ ПРОВОЛОЧНОГО МОНТАЖА ПОЛУПРОВОДНИКОВОГО КРИСТАЛЛА ИНТЕГРАЛЬНОЙ МИКРОСХЕМЫ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2024 |

|

RU2835230C1 |

| Автоматическая установка для присоединения проволочных выводов | 1983 |

|

SU1215928A1 |

| Автоматическая установка для присоединения проволочных выводов | 1985 |

|

SU1312869A1 |

| Устройство для термокомпрессорной сварки проволочных выводов | 1977 |

|

SU707727A1 |

| Установка ультразвуковой микросварки | 2020 |

|

RU2742635C1 |

| Установка для микросварки проволочных проводников | 2021 |

|

RU2759103C1 |

| Устройство для микросварки | 1984 |

|

SU1164024A2 |

| Автомат монтажа микросхем | 1973 |

|

SU499614A1 |

Изобретение относится к оборудованию для микросварки, в частности к оборудованию для присоединения объемных выводов при изготовлении микросхем. Цель изобретения - увеличение выхода годных приборов, изготовленных на паучкоеых носителях кристаллов на полиимидной основе, и повышение качества соединений. Автоматизированная установка для присоединения выводов микросхем включает сварочную головку с капиллярным инструментом и губками для зажима проволоки, механизм образования шарика, координатный стол, механизм обрезки проволоки сформированного объемного вывода. В установке для качественной обрезки проволоки и устранения брака при изготовлении прибора за счет деформации балки выводной рамки нож установлен под углом 25-35° к оси инструмента. Между губками зажима проволоки и катушкой установлено демпфирующее устройство, выполненное из твердого упора и мягкого эластичного прижима. 4 ил.

Чфу

Вид А

10

27

Фиг Z

го

фиг.1

6-6

ZA

Z3 19

25

фигЗ

Фиг.Ь

| Автомат монтажа микросхем | 1973 |

|

SU499614A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ДОКОВАЯ ОПОРА | 0 |

|

SU213618A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1991-03-30—Публикация

1988-11-17—Подача