Изобретение относится к абразивной обработке оптических деталей типа линз при грубом,среднем и тонком шлифовании и может быть использовано в оптико-меха-. нической промышленности.

Известны способы абразивной обработки сферических поверхностей кольцевым алмазным инструментом, когда образование сферы происходит при одновременном вращении детали и кольцевого алмазного инструмента, ось которого проходит через ось вращения детали и наклонена к оси образуемой сферы под углом.

В известных способах снижение производительности и качества обработки происходит вследствие потери режущих свойств алмазного инструмента по причине относительно слабого охлаждения всей режущей поверхности инструмента ввиду большого отношения (45:1-150:1) ширины рабочей кромки инструмента к высоте выступающих алмазных зерен (1/3 размера зерна). Сма- зочно-охлаждающей жидкости очень трудно

проникнуть для охлаждения алмазных зерен, зоны резания и выноса шлама стекла, диспергированного инструментом, в очень узкий и длинный промежуток между инструментом и обрабатываемой деталью, причем этот промежуток забит продуктами шлифования. Потеря режущих свойств ведет к необходимости правки инструмента и требует уменьшения подачи для обеспечения режима свободного резания.

Цель изобретения - повышение производительности и качества процесса обработки.

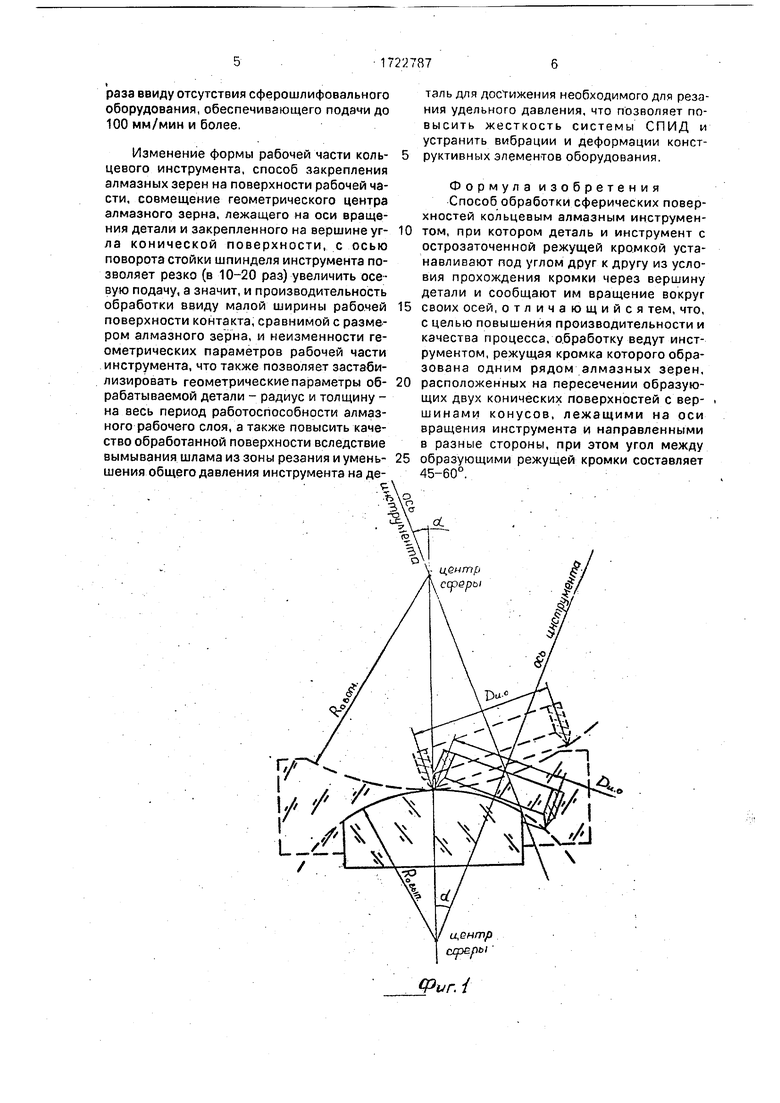

Поставленная цель достигается тем, чтс обработку ведут инструментом, режущая кромка которого образована одним рядом алмазных зерен, расположенных на пересечении образующих двух конических поверхностей с вершинами конусов, лежащими на оси вращения инструмента и направленными в разные стороны, при этом угол между образующими режущей кромки составляет 45-60°.

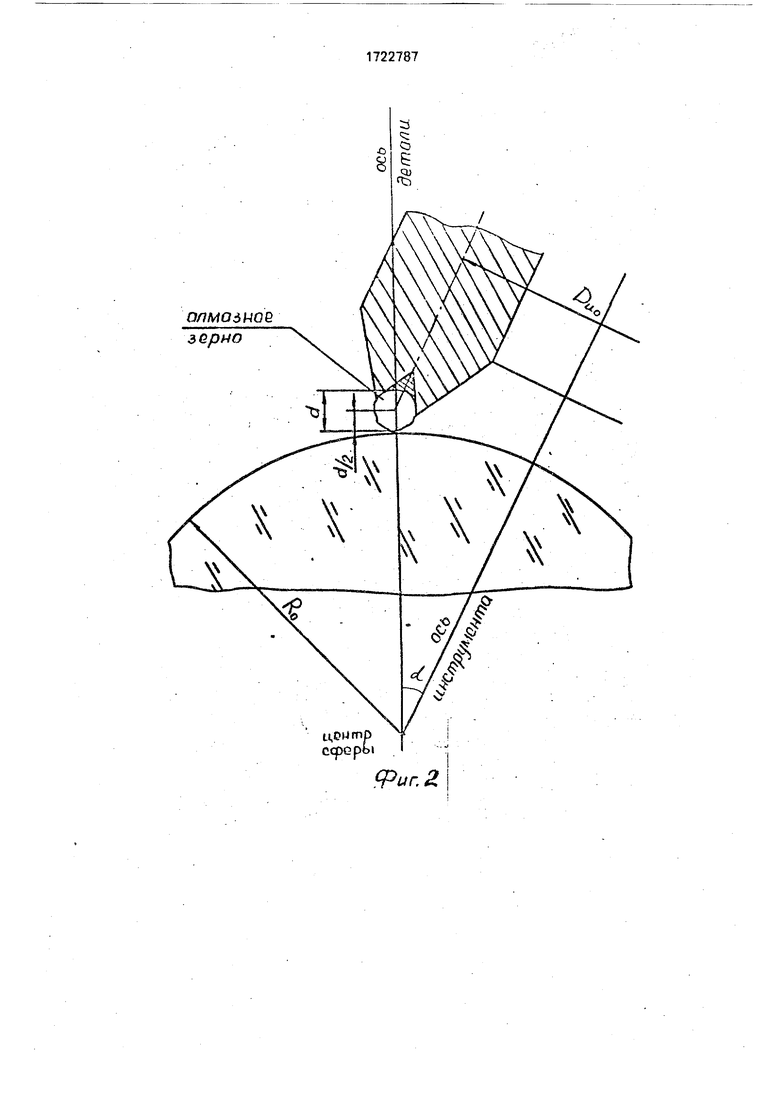

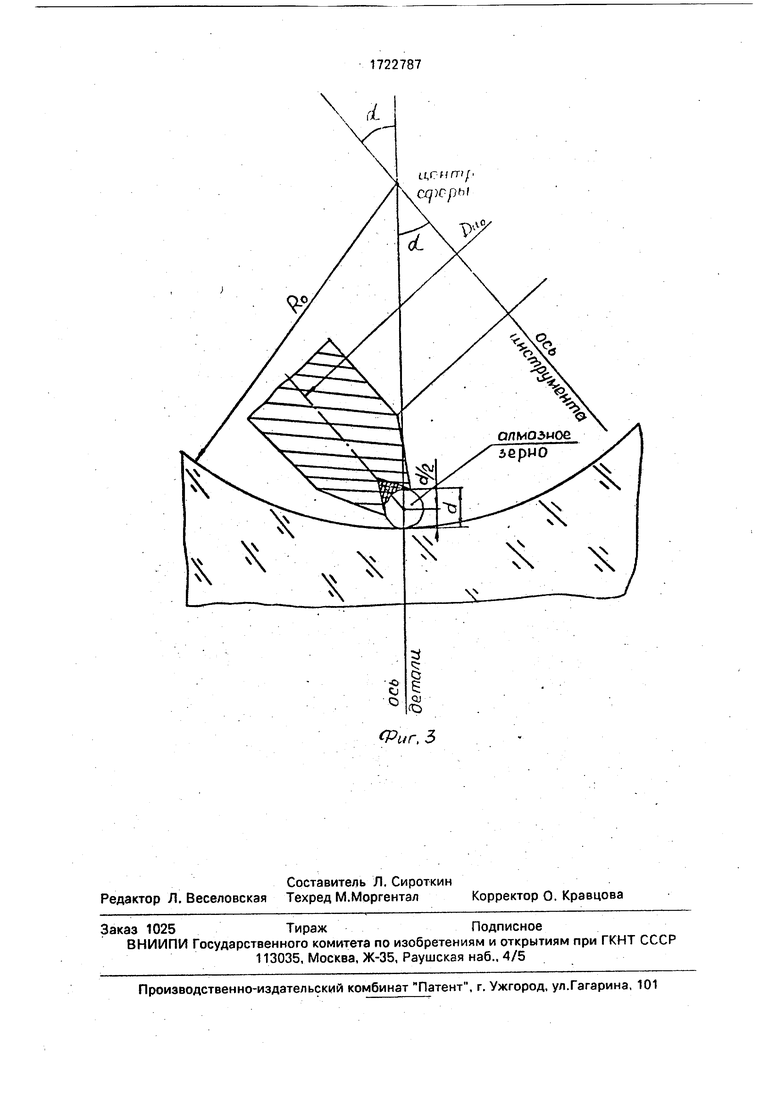

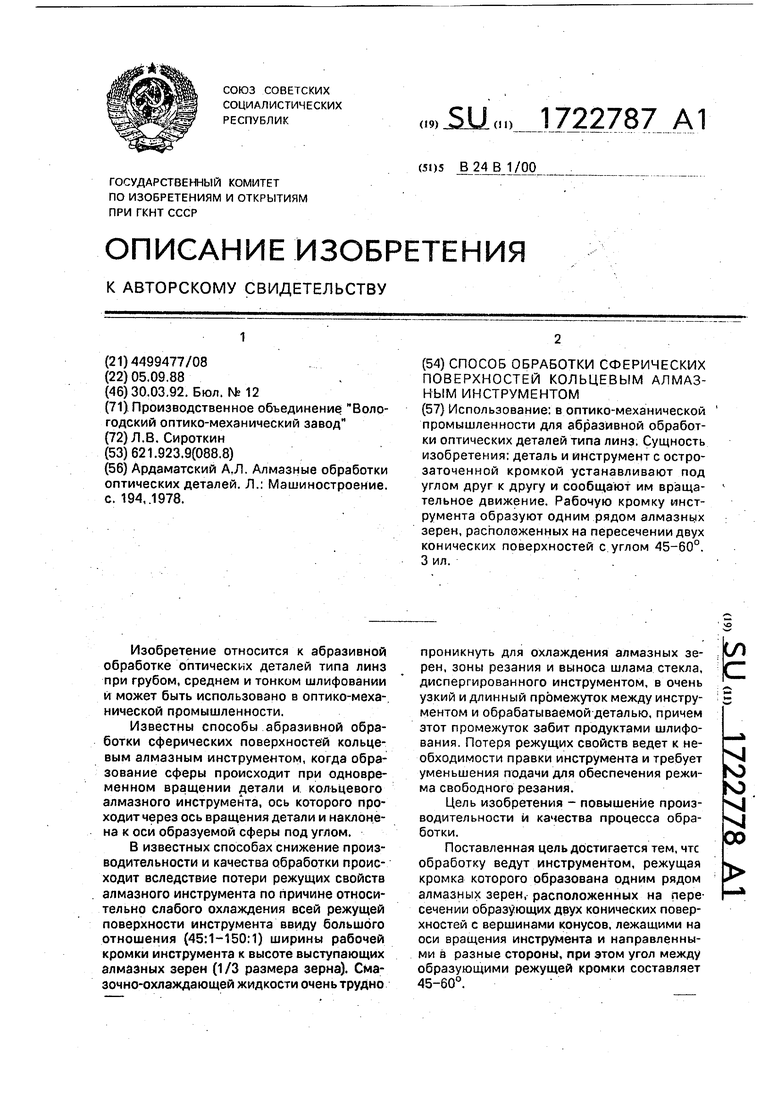

На фиг. 1 показано взаимное расположение алмазного кольцевого инструмента и детали при обработке выпуклых и вогнутых поверхностей одним инструментом; на фиг. 2 и 3 - варианты обработки выпуклой и вогнутой деталей соответственно.

На фиг. 2 показан вариант обработки выпуклой детали с радиусом Р.0 алмазным кольцевым инструментом со средней окружностью диаметра Ои0. пересекающей ось детали на расстоянии d/2 от вершины сферической поверхности, где d - это размер алмазного зерна, закрепленного на кромке, образованной пересечением образующих двух конических поверхностей с вершинами конусов, лежащими на оси вращения инструмента и направленными в разные стороны, при этом угол между обра- зующими кромки составляет 45-60°.

Только в одном случае, когда окружность среднего диаметра инструмента 0Ио пересекает ось детали на. расстоянии d/2 от вершины сферической поверхности, соблюдается зависимость между заданным радиусом RQ, углом наклона а оси детали к оси инструмента, диаметром инструмента ОИо и размером алмазного зерна на d

а

CU

2R0 +сГ

для любого угла раствора детали of 0 до 180° (от плоскости до полусферы) при условии

0,6 1- 0,8.

Одет.

Ширина контакта инструмента с деталью менее d/2 при глубине врезания hBp. 0,12d, где d - размер зерна алмаза.

Предлагаемый способ обработки сферических поверхностей линз кольцевым алмазным инструментом реализуется следующим образом.

Обработку ведут на модернизированном станке АШС-70.

Параметры детали: д 82 мм; Rt,2 204,2 мм; t 10 мм ±0,02; стекло К8, шероховатость 2,5.

Режимы станка: частота вращения

шпинделя инструмента 9000 об/мин; угол поворота шпинделя инструмента 12,5°; частота вращения шпинделя изделия 600 об/мин; величина подачи шпинделя из- делия 20 мм/мин; СОЖ-вода.

Параметры инструмента: Оц0 65 мм - расчетный диаметр инструмента; d « 0,125 мм (АС-65,125/100 - размер алмазного зерна).

Определение максимально допустимой

подачи SM:

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ ОТВЕРСТИЙ ШЛИФОВАЛЬНЫМ КРУГОМ | 1998 |

|

RU2130375C1 |

| СПОСОБ ВЫБОРА ОПТИМАЛЬНЫХ РЕЖИМОВ ШЛИФОВАНИЯ ДЕТАЛИ | 2013 |

|

RU2569606C2 |

| СПОСОБ АБРАЗИВНОЙ ОБРАБОТКИ СФЕРИЧЕСКИХ ОПТИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2007 |

|

RU2347659C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СФЕРИЧЕСКОЙ ПРОБКИ КРАНА С ШАРОВЫМ ЗАТВОРОМ | 1995 |

|

RU2122487C1 |

| СПОСОБ АБРАЗИВНО-АЛМАЗНОЙ ОБРАБОТКИ УПРУГИМ ИНСТРУМЕНТОМ | 2004 |

|

RU2261788C1 |

| АБРАЗИВНО-АЛМАЗНЫЙ ИНСТРУМЕНТ | 2004 |

|

RU2261793C1 |

| АБРАЗИВНО-АЛМАЗНЫЙ ИНСТРУМЕНТ ДЛЯ ЭЛЕКТРОКОНТАКТНОГО ЗУБОХОНИНГОВАНИЯ С ИМПРЕГНАТОРОМ | 2004 |

|

RU2273551C1 |

| СПОСОБ ШЛИФОВАНИЯ | 1999 |

|

RU2164851C1 |

| ЭКСПРЕСС-СПОСОБ ВЫБОРА ПАРАМЕТРОВ ШЛИФОВАНИЯ ОБРАБАТЫВАЕМОГО МАТЕРИАЛА МИКРОРЕЗАНИЕМ ЕДИНИЧНЫМ ЗЕРНОМ В МЕТАЛЛИЧЕСКОЙ СВЯЗКЕ | 2014 |

|

RU2597444C2 |

| СПОСОБ ПОДГОТОВКИ РАБОЧЕЙ ПОВЕРХНОСТИ АЛМАЗНОГО КРУГА ФОРМЫ 6А2 | 2005 |

|

RU2313437C2 |

Использование: в оптико-механической промышленности для абразивной обработки оптических деталей типа линз. Сущность изобретения: деталь и инструмент с острозаточенной кромкой устанавливают под углом друг к другу и сообщают им вращательное движение. Рабочую кромку инструмента образуют одним рядом алмазных зерен, расположенных на пересечении двух конических поверхностей с углом 45-60°. 3 ил.

для любого угла раствора детали от 0° до 180° (от плоскости до полусферы) при условии соблюдения соотношения диаметров инструмента и детали

Рир D

дет.

0,8,.

К 0,6 для сферы с углом раствора менее 90°.

К 0,8 для полусферы с углом,раствора 180°. При глубине врезания hBp 0,12d, где d - размер зерна, ширина контакта инструмента с деталью менее d/2.

На фиг. 3 показан вариант обработки вогнутой детали с радиусом RO тем же инструментом, что и для выпуклой детали, причем только в одном случае, когда окружность среднего диаметра инструмента DHQ пересекает ось детали на расстоянии

d/2 от вершины сферической поверхности, соблюдается зависимость между заданным радиусом RO, углом наклона а. оси детали к оси инструмента, диаметром инструмента Ои0 и размером алмазного зерна d Ц, .

a -

2R0-d

s.- к, Кз1 - 0,85

FK. 1. 6.0125 w

cos -12,5

SM

0.85 104,28 мм/мин,

но ввиду того, что у станка АШС-70 максимальная подача 5м 20 мм/мин, работу проводят на этой подаче.

Расчет максимально допустимой пода- чи Зм при обработке стандартным инструментом формы 2А2 по ГОСТ 17006-80 с размерами D 65 мм, b 3 мм, зернистостью алмаза 125/100, АС-65 (марка алмаза) (для сравнения):

.Зб; FK

р. 1.25 -8.2 -0.3 о „,, -2. Рк -зч23 см .

COS2 12,5 Зм-16 352°3 85 4.34 мм/мин.

Как видно, предложенный способ позволяет повысить производительность обработки 8 25 раз. В конкретном примере повышена производительность всего в 4,5

раза ввиду отсутствия сферошлифовального оборудования, обеспечивающего подачи до 100 мм/мин и более.

Изменение формы рабочей части коль- цевого инструмента, способ закрепления алмазных зерен на поверхности рабочей части, совмещение геометрического центра алмазного зерна, лежащего на оси вращения детали и закрепленного на вершине уг- ла конической поверхности, с осью поворота стойки шпинделя инструмента позволяет резко (в 10-20 раз) увеличить осевую подачу, а значит, и производительность обработки ввиду малой ширины рабочей поверхности контакта, сравнимой с размером алмазного зерна, и неизменности геометрических параметров рабочей части инструмента, что также позволяет застаби- лизировать геометрические параметры об- рабатываемой детали - радиус и толщину - на весь период работоспособности алмазного рабочего слоя, а также повысить качество обработанной поверхности вследствие вымывания шлама из зоны резания и умень- шения общего давления инструмента на де $

таль для достижения необходимого для резания удельного давления, что позволяет повысить жесткость системы СПИД и устранить вибрации и деформации конструктивных элементов оборудования.

Формула изобретения Способ обработки сферических поверхностей кольцевым алмазным инструментом, при котором деталь и инструмент с острозаточенной режущей кромкой устанавливают под углом друг к другу из условия прохождения кромки через вершину детали и сообщают им вращение вокруг своих осей, отличающийся тем, что, с целью повышения производительности и качества процесса, обработку ведут инструментом, режущая кромка которого образована одним рядом алмазных зерен, расположенных на пересечении образующих двух конических поверхностей с вершинами конусов, лежащими на оси вращения инструмента и направленными в разные стороны, при этом угол между образующими режущей кромки составляет 45-60°.

фиг. {

o-§- Фиг. 3

| Ардаматский А.Л | |||

| Алмазные обработки оптических деталей | |||

| Л.: Машиностроение, с | |||

| Кран машиниста для автоматических тормозов с сжатым воздухом | 1921 |

|

SU194A1 |

Авторы

Даты

1992-03-30—Публикация

1988-09-05—Подача