| название | год | авторы | номер документа |

|---|---|---|---|

| Бетонная смесь | 1986 |

|

SU1418320A1 |

| Расширяющая добавка для цемента, содержащая шлак сталеплавильного производства | 2021 |

|

RU2769164C1 |

| Вяжущее | 1986 |

|

SU1426957A1 |

| Вяжущее | 1988 |

|

SU1551679A1 |

| Вяжущее | 1983 |

|

SU1121249A1 |

| СОСТАВ ЗАКЛАДОЧНОЙ СМЕСИ | 2011 |

|

RU2455494C1 |

| СУЛЬФАТНО-СИЛИКАТНОЕ ВЯЖУЩЕЕ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2008 |

|

RU2450989C2 |

| Вяжущее | 1988 |

|

SU1571017A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЯЖУЩЕГО | 2004 |

|

RU2273610C1 |

| СОСТАВ СЫРЬЕВОЙ СМЕСИ С ТЕХНОГЕННЫМИ ОТХОДАМИ МЕТАЛЛУРГИИ ДЛЯ ПРОИЗВОДСТВА СТРОИТЕЛЬНЫХ КАРБОНИЗИРОВАННЫХ ИЗДЕЛИЙ | 2023 |

|

RU2829132C1 |

Изобретение относится к промышленности строительных материалов и может быть использовано при изготовлении бетонов и растворов на шлакощелочном вяжущем. Цель изобретения снижение водопоглощения и повышение прочности при изгибе. Вяжущее содержит, мас.%: кислый самораспадающийся шлак электроплавления среднеуглеро.дистой стали 69-93; гидроксид кальция 1-20; содощелоч- ной отход кислородного производства (на сухое) 1-10; основной электроплавильный шлак производства стали 1-5. Вяжущее обеспечивает водопоглощение 0,62-0,71 %, прочность при сжатии 51-80 МПа, прочность при изгибе 5,5-7,4 МПа, 3 табл.

Изобретение относится к промышленности строительных материалов и может быть использовано при изготовлении бетонов и растворов на шлакощелочном вяжущем,

Цель изобретения - снижение водопоглощения и повышение прочности при изгибе.

Пример. Используют следующие материалы: кислый (ультракислый) саморас- пада.ющийся электроплавильный шлак производства среднеуглеродистой стали с модулем основности Мо 0,15; основной (высокоосновной) электроплавильный шлак производства стали (от электродуговых печей).

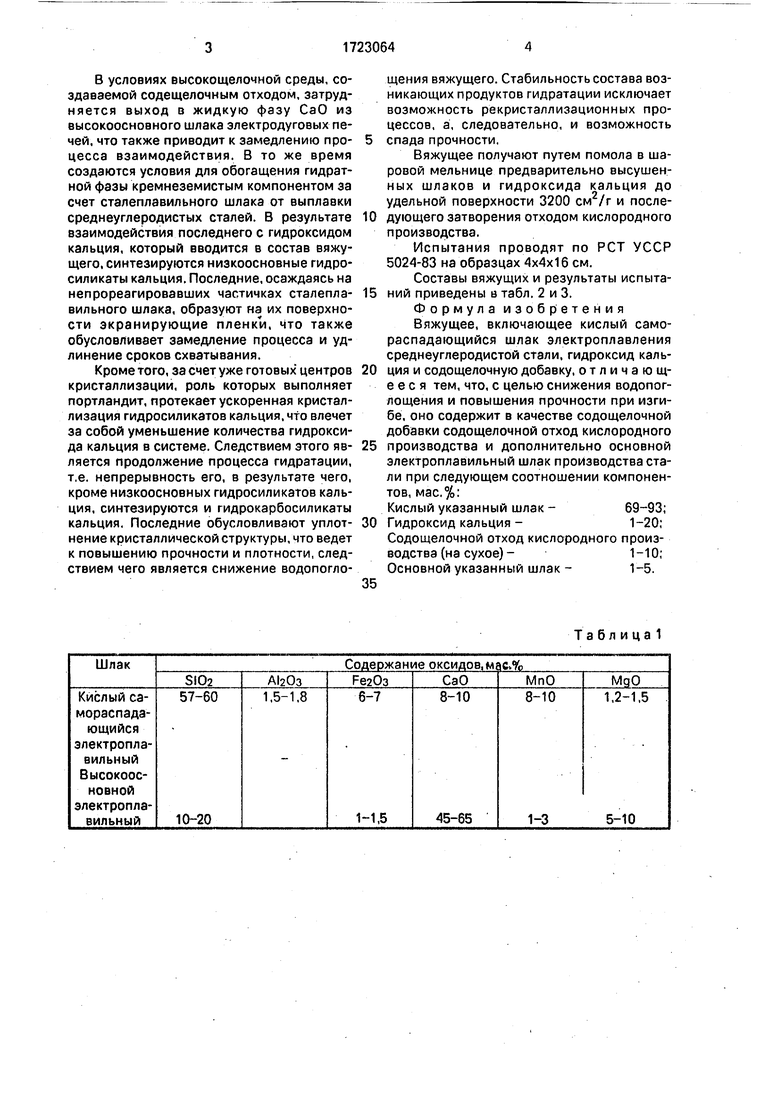

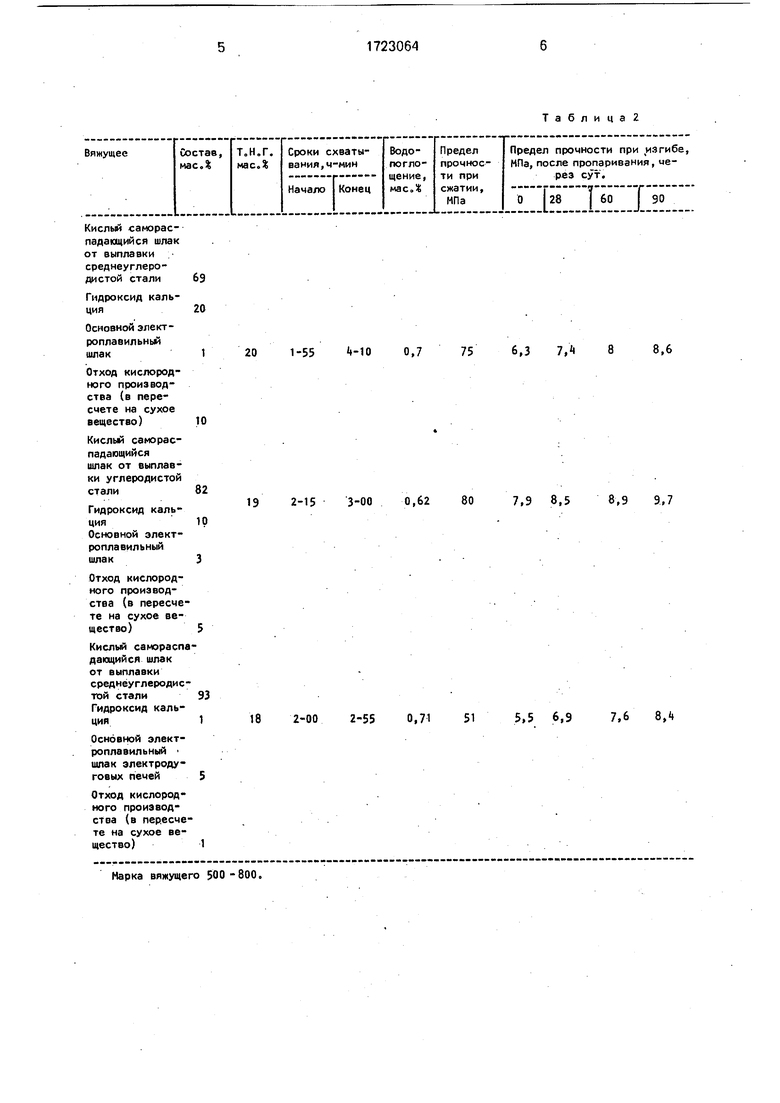

Составы шлаков приведены в табл. 1.

Содощелочной отход кислородного производства содержит следующий состав (на сухое), мас.%:,

Кальцинированная сода68-72

Едкий натр28-32

или

. ЫагСОз10-11

NaOH1-2

Н2088

Отход образуется при очистке воздуха от С02, осуществляемый с помощью 10- 12%-ного водного раствора NaOH за счет реакции: 2МаОН + СОа №2СОз + Н20.

В этой реакции все увеличивающаяся концентрация Ма2СОз приводит к снижению поглотительной способности раствора и вызывает необходимость его замены, что приводит к образованию содощелочного отхода.

XI

к со о о

4

В условиях высокощелочной среды, создаваемой содещелочным отходом, затрудняется выход в жидкую фазу СаО из высокоосновного шлака электродуговых печей, что также приводит к замедлению процесса взаимодействия. В то же время создаются условия для обогащения гидрат- ной фазы кремнеземистым компонентом за счет сталеплавильного шлака от выплавки среднеуглеродистых сталей. В результате взаимодействия последнего с гидроксидом кальция, который вводится в состав вяжущего, синтезируются низкоосновные гидросиликаты кальция. Последние, осаждаясь на непрореагировавших частичках сталеплавильного шлака, образуют на их поверхности экранирующие пленки, что также обусловливает замедление процесса и удлинение сроков схватывания.

Кроме того, за счет уже готовых центров кристаллизации, роль которых выполняет портландит, протекает ускоренная кристаллизация гидросиликатов кальция, что влечет за собой уменьшение количества гидрокси- да кальция в системе. Следствием этого является продолжение процесса гидратации, т.е. непрерывность его, в результате чего, кроме низкоосновных гидросиликатов кальция, синтезируются и гидрокарбосиликаты кальция. Последние обусловливают уплотнение кристаллической структуры, что ведет к повышению прочности и плотности, следствием чего является снижение водопогло0

5

0

5

0

5

щения вяжущего. Стабильность состава возникающих продуктов гидратации исключает возможность рекристаллизационных процессов, а, следовательно, и возможность спада прочности,

Вяжущее получают путем помола в шаровой мельнице предварительно высушенных шлаков и гидроксида кальция до удельной поверхности 3200 см2/г и последующего затворения отходом кислородного производства.

Испытания проводят по РСТ УССР 5024-83 на образцах 4x4x16 см.

Составы вяжущих и результаты испытаний приведены в табл. 2 и 3.

Формула изобретения

Вяжущее, включающее кислый самораспадающийся шлак электроплавления средиеуглеродистой стали, гидроксид кальция и содощелочную добавку, отличающееся тем, что, с целью снижения водопог- лощения и повышения прочности при изгибе, оно содержит в качестве содощелочной добавки содощелочной отход кислородного производства и дополнительно основной электроплавильный шлак производства стали при следующем соотношении компонентов, мас.%:

Кислый указанный шлак -69-93;

Гидроксид кальция -1-20;

Содощелочной отход кислородного производства (на сухое) -1-10; Основной указанный шлак -1-5.

Таблица

69

20

1

10

82

103

5

93 1

5

1

201-55 -Ю0,775

192-15 3-000,62 80

18 2-00 2-550,7-151

Марка вяжущего 500-800.

Таблица2

6,3 7,4

8,6

7,9 8,58,9 9,7

5,5 6,9

7,6 8,4

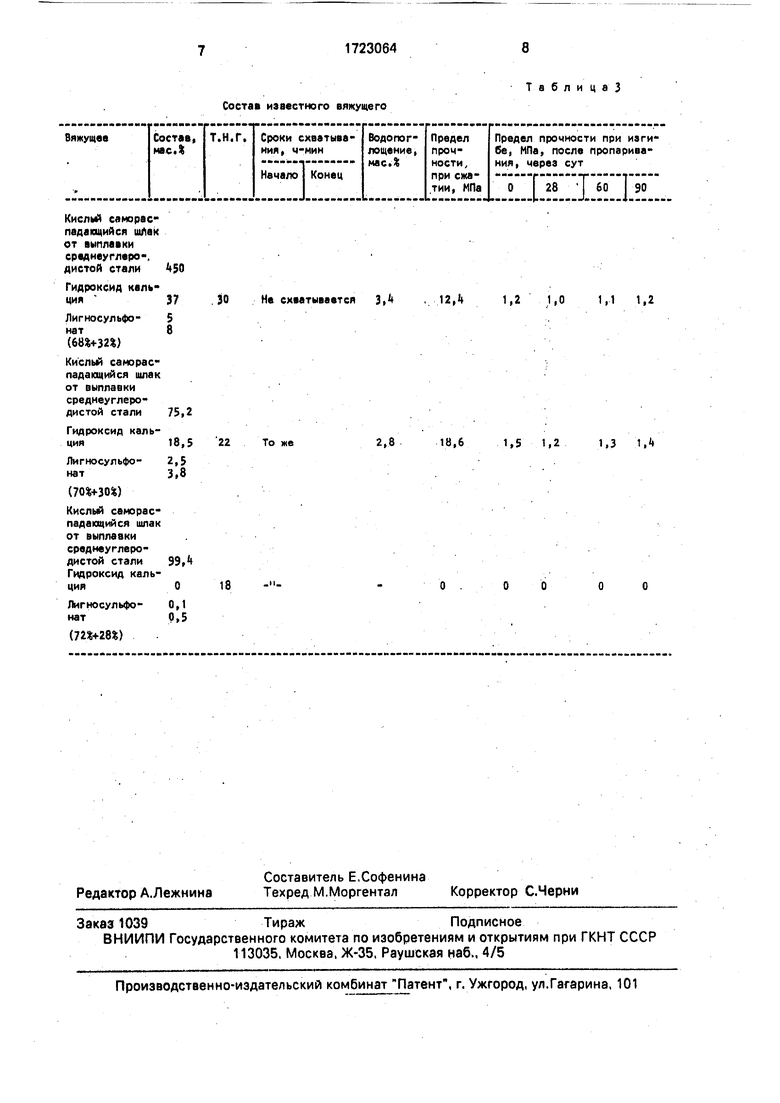

Состав известного вяжущего

450

37

5 8

75,2

18,5

2,5 3,8

99,4 О

30

22

18

Не схватывается 3,4

То же

2,8

Лигносульфо- нат

(72S+28)

Таблиц а 3

12,41,2 1,01,1 1,2

2,8

18,61,5 1,21,3 1,4

ОО

ОО

| Шлакощелочные цементы, бетоны и конструкции | |||

| Сб.докладов П ВНПК, Киев: 1984 | |||

| с | |||

| Автоматический тормоз к граммофону | 1921 |

|

SU303A1 |

| Патент США №4306912, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1992-03-30—Публикация

1989-07-17—Подача