Изобретение относится к металлургии/ в частности к модифицированию чугуна, и может быть использовано при модифицировании чугунов различного состава.

Цель изобретения - повышение предела прочности чугуна при растяжении при сохранении уровня твердости.

В модификатор для чугуна, содержащий . теллур, дополнительно вводят медь и цинк, при этом модификатор чугуна представляет собой сплав при следующем соотношении компонентов, мас.%:

Медь25-35

Цинк5-15

ТеллурОстальное

Модификатор чугуна, представляющий собой сплав теллура с медью и цинком, состоит в основном из тугоплавких химических со, единений теллура с медью CumTemfV| (например, Си4Тез) и цинком - ZnTe.

Соединения CumTem-i (например, СщТез) имеют т.пл. 750-800°С и плотность 7,3 т/см , а соединение ZnTe имеет т.пл. 1240°С и плотность (d) 5,6 г/см3.

Сплав, содержащий 25-35% Си-15-5% Zn и остальное - теллур и представленный в виде тугоплавких химических соединений - теллурида меди, тёллурида цинка, имеет т.пл. 850-900°С, что обеспечивает высокую степень усвоения компонентов модификатора (например, теллура до 70-90%), тем самым повышается надежность модифицирования чугуна, а также имеет плотность 7,0-7,2 г/см , достаточную для обеспечения погружения модификатора в расплавленный чугун. Благодаря тому, что теллур вводят в жидкий чугун в виде сплава, состоящего в основном из тугоплавких теллуридов меди и теллуридов цинка, процесс модифицирования протекает стабильно, а элементы, входящие в состав предлагаемого модификатора, такие как медь, цинк и теллур, увеличивают надежность модифицирования чугунов различного состава, способствуя тем самым перлитизации металлической матрицы и измельчению структуры, что, соответственно, вызывает повышение прочности.

(Л

С

ч ю оэ

XI

N

В зависимости от химического состава чугуна предлагаемый модификатор может применяться самостоятельно или в комплексе с графитизирующими присадками, например ферросилицием, силикобармем, алюминием, ЖКМК, РЗМ и т.п.

Оптимальное количество вводимого в серый чугун модификатора составляет 0,005-0,015% от массы жидкого металла. В качестве стабилизирующей и отбеливающей присадки модификатор для чугуна в количестве 0,005-0,30% от массы жидкого металла может применяться в производстве легированных чугунов, высокопрочного чугуна с шаровидным и вермикулярным графитом, ковкого чугуна и т.д.

Пример. Выплавку модификатора чугуна производят в нагревательной печи сопротивления, снабженной вентиляционной вытяжкой, в графитовом тигле под слоем легкоплавкого защитного флюса. Флюс добавляется в количестве 10-20% от веса расплавляемого шихтового материала и представляет собой эвтектическую смесь солей NaCi и КС в отношении 1:1.

В качестве шихтовых материалов для выплавки модификатора чугуна используют медь М2 (ГОСТ 859-78), теллур технический Т1, (ГОСТ 17614-72), висмут Ви1 (ГОСТ 10928-75), цинк ЦЗ. (ГОСТ 3640-79).

Плавку шихтовых материалов производят в следующей последовательности; нагрев-до 350-400°С; выдержка 0,3 ч; нагрев до 600°С; выдержка 0,3 ч; медленный нагрев до 800-850°С со скоростью 2 град/мин; выдержка 0,5-1.0 ч; разливка готового расплава в формы.

Для компенсации угара допускается увеличение навески теллура на 10-15% (сверх 100%).

Выплавка модификатора чугуна, представленного в виде сплава и состоящего в основном из химических соединений теллура с медью и цинком, может производиться в следующем порядке.

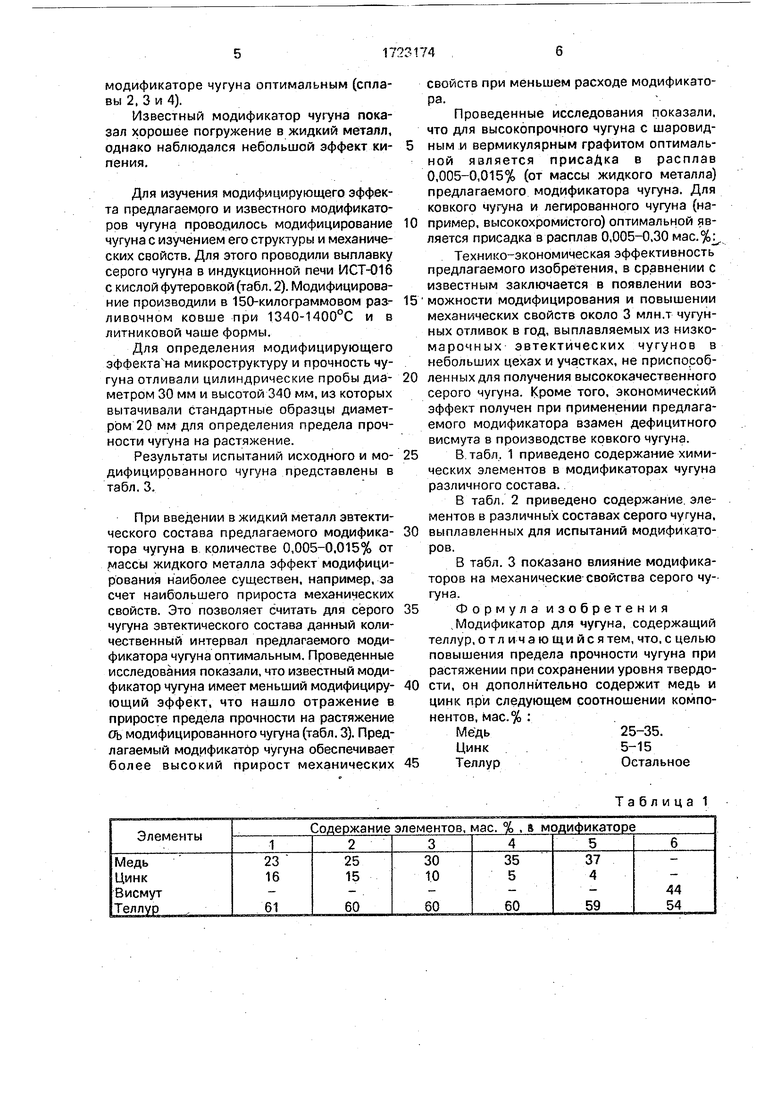

Испытаны составы известного и предлагаемого модификаторов для чугуна.

1. Раздельно по каждому соединению.

Для получения соединения CumTem-i (например,- СизТез) в тигель загружают 60} мас.% теллура, остальное - медь. Нагрев шихты осуществляют до 800-850°С по приведенному температурному режиму. Для получения соединения ZnTe загружают 66 мас.% теллура, остальное - цинк. При выплавке соединения ZnTe шихту нагревают до 800-850°С произвольно, затем нагрев идет со скоростью не более 2 град/мин до 1000-1200°С с выдержкой при этой температуре в течение 0,5-1,0 ч.

Готовый модификатор дробится и добавляется в чугун в виде механической смеси соединений CumTem-i и ZnTe. при этом на долю соединения CumTem-i должно приходитьсй 60-90% от общей массы навески модификатора, а на соединение ZnTe - 40-10%, или в виде сплава, полученного при смешении расплавов CumTem-1. ZnTe с последующей кристаллизацией готового

сплава при соблюдении следующего соотношения элементов, мас.%: медь 25-35; цинк 15-5; теллур остальное.

2. Совместное расплавление всех компонентов для получения модификатора чугуна в виде сплава, состоящего в основном из тугоплавких химических соединений CumTem-1 и ZnTe, в графитный тигель загружают исходные компоненты в следующем соотношении, мас.%:

Медь25-35

Цинк15-5

Теллуростальное

Для уменьшения угара теллура при выплавке сплава шихтовые материалы загружают в тигель в следующей последовательности: теллур, цинк, медь, флюс.

Сплав,содержащий25-35% Сии 15-5% Zn, и остальное -теллур и состоящий воснов- ном из тугоплавких химических соединений

теллура с медью и цинком, имеет фиолетовый цвет, легко дробится, при температуре 850- 900°С имеет кашеобразное состояние, поэтому для разливки его в формы нужен перегрев до 950°С. Угар цинка и теллура под

слоем флюса NaCI-KC незначителен.

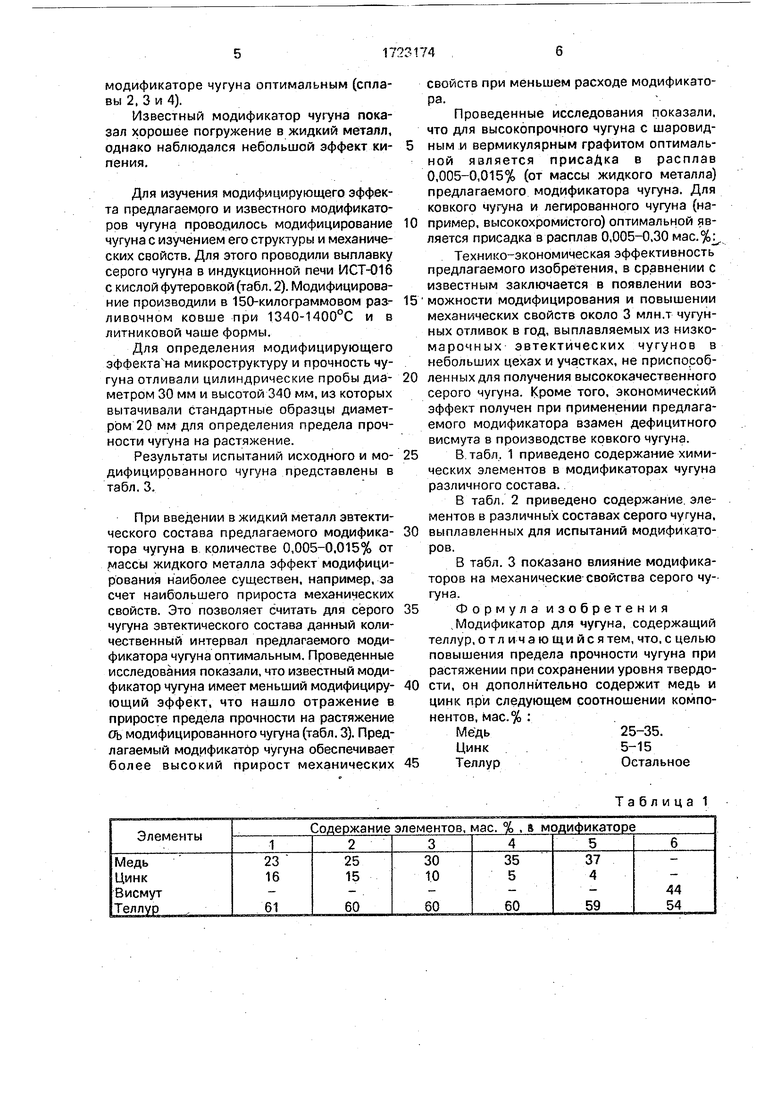

Полученные составы известного и предлагаемого модификаторов чугуна испытывали при модифицировании чугуна. Анализ экспериментальных данных показывает,

что сплав 1 имеет малую плотность, поэтому он не погружается в жидкий металл, а оставаясь на поверхности расплава, не оказывает необходимого модифицирующего действия на чугун, а сплав 5 недостаточно

тугоплавок, при этом наблюдается эффект кипения и модифицирующий эффект в чугуне вновь снижается. При содержании-в модификаторе чугуна, содержащего,% : медь 25, цинк 15; теллур - остальное (сплав 2), его

плотность становится достаточной для погружения в жидкий чугун.

При содержании в модификаторе чугуна, содержащем,% : медь 35; цинк 5 теллур остальное (сплав 4), его тугоплавкость становится удовлетворительной для оказания действенного модифицирующего эффекта на чугун.

Это позволяет считать концентрационный интервал компонентов в предлагаемом

модификаторе чугуна оптимальным (сплавы 2, 3 и 4).

Известный модификатор чугуна показал хорошее погружение в жидкий металл, однако наблюдался небольшой эффект ки- пения.

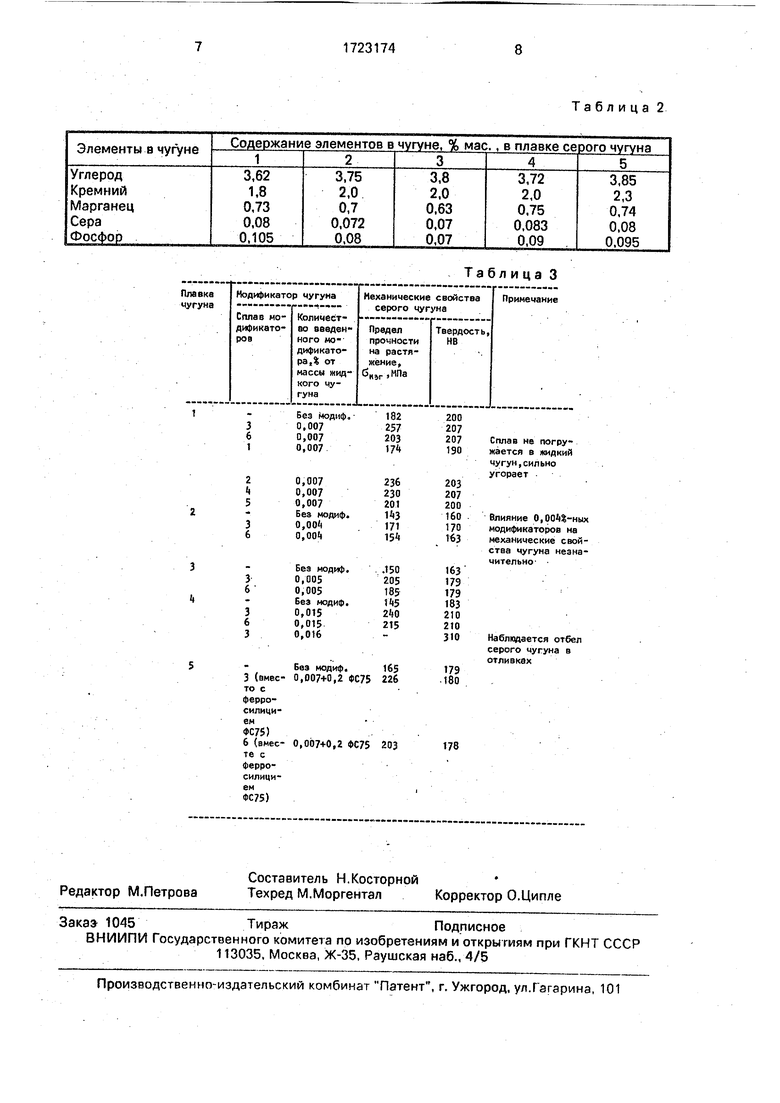

Для изучения модифицирующего эффекта предлагаемого и известного модификаторов чугуна проводилось модифицирование чугуна с изучением его структуры и механических свойств. Для этого проводили выплавку серого чугуна в индукционной печи ИСТ-016 с кислой футеровкой (табл. 2). Модифицирование производили в 150-килограммовом раз- ливочном ковше при 1340-1400°С и в литниковой чаше формы.

Для определения модифицирующего эффектачна микроструктуру и прочность чугуна отливали цилиндрические пробы диа- метром 30 мм и высотой 340 мм, из которых вытачивали стандартные образцы диаметром 20 мм для определения предела прочности чугуна на растяжение.

Результаты испытаний исходного и мо- дифицированного чугуна представлены в табл. 3.

При введении в жидкий металл эвтектического состава предлагаемого модифика- тора чугуна в количестве 0,005-0.015% от массы жидкого металла эффект модифицирования наиболее существен, например, за счет наибольшего прироста механических свойств. Это позволяет считать для серого чугуна эвтектического состава данный количественный интервал предлагаемого модификатора чугуна оптимальным. Проведенные исследования показали, что известный модификатор чугуна имеет меньший модифициру- ющий эффект, что нашло отражение в приросте предела прочности на растяжение оь модифицированного чугуна (табл. 3). Предлагаемый модификатбр чугуна обеспечивает более высокий прирост механических

свойств при меньшем расходе модификатора.

Проведенные исследования показали, что для высокопрочного чугуна с шаровидным и вермикулярным графитом оптимальной является присаДка в расплав 0,005-0,015% (от массы жидкого металла) предлагаемого модификатора чугуна. Для ковкого чугуна и легированного чугуна (например, высокохромистого) оптимальной является присадка в расплав 0,005-0,30 мас.%.

Технико-экономическая эффективность предлагаемого изобретения, в сравнении с известным заключается в появлении воз- 1 можности модифицирования и повышении механических свойств около 3 млн.т чугунных отливок в год, выплавляемых из низко- марочных эвтектических чугунов в небольших цехах и участках, не приспособленных для получения высококачественного серого чугуна. Кроме того, экономический эффект получен при применении предлагаемого модификатора взамен дефицитного висмута в производстве ковкого чугуна.

В табл. 1 приведено содержание химических элементов в модификаторах чугуна различного состава..

В табл. 2 приведено содержание, элементов в различных составах серого чугуна, выплавленных для испытаний модификаторов.

В табл. 3 показано влияние модификаторов на механические свойства серого чугуна.

Формула изобретения .Модификатор для чугуна, содержащий теллур.отл ича ю щи йсятем, что,с целью повышения предела прочности чугуна при растяжении при сохранении уровня твердости, он дополнительно содержит медь и цинк при следующем соотношении компонентов, мас.% :

Медь25-35.

Цинк5-15

ТеллурОстальное

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОПРОЧНЫХ ЧУГУНОВ С ШАРОВИДНЫМ ИЛИ ВЕРМИКУЛЯРНЫМ ГРАФИТОМ НА ОСНОВЕ НАНОСТРУКТУРИРОВАННОГО НАУГЛЕРОЖИВАТЕЛЯ | 2011 |

|

RU2495133C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК ИЗ ЛЕГИРОВАННОГО ЧУГУНА | 2009 |

|

RU2395366C1 |

| Модифицирующая смесь | 1982 |

|

SU1087561A1 |

| Чугун | 1990 |

|

SU1723180A1 |

| ЧУГУН И СПОСОБ ЕГО ВЫПЛАВКИ В ДОМЕННОЙ ПЕЧИ | 1998 |

|

RU2128239C1 |

| ЧУГУН И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2018 |

|

RU2697134C1 |

| Модификатор | 1983 |

|

SU1106845A1 |

| Модификатор для чугуна | 1990 |

|

SU1723172A1 |

| Сплав на основе никеля | 1989 |

|

SU1638194A1 |

| Модифицирующая присадка для чугуна | 1984 |

|

SU1275056A1 |

Изобретение относится к металлургии и может быть использовано для модифицирования чугуна. Цель изобретения - повышение предела прочности чугуна при растяжении при сохранении уровня твердости. Модификатор для чугуна содержит, мас.%: Си 25-35; Zn 5-15 и Те остальное. При использовании модификатора для обработки чугуна повышается предел прочности в 1,1-1,26 раза, при сохранении уровня твердости в интервале 160-207. 3 табл.

Таблица 1

Таблица 2

Таблица 3

чугун,сильно угорает

| Модификатор | 1978 |

|

SU729272A1 |

| кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Модификатор чугуна | 1978 |

|

SU836180A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1992-03-30—Публикация

1990-06-26—Подача