Изобретение относится к металлургии, в частности к никелевым сплавам, работающим в условиях ударных нагрузок при повышенных температурах.

Целью изобретения является повышение упругопластических свойств и эксплуатационной стойкости при 650-850 С.

Дополнительное введение 0,6-3,6% (по массе) ванадия упрочняет сплав и повышает стабильность структуры и термической стойкости, что обеспечивает повышение эксплуатационной стойкости при 650-850°С. При содержании ванадия до 0,6 мас.% стабильность структуры, механических и эксплуатаци-. онных свойств при 650-850 С недостаточна, а при увеличении концентрации;/ его более 3,6мас.% снижаются стябильность структуры, трещиностойкость и технологические свойства, а также надежность при 650-850°С.

Иттрий вводится как химически активная и модифицирующая добавка, способствующая измельчению структуры и повышению упругопластических свойств, i Модифицирующий эффект и упругопластические свойства сплава при содержа- нии иттрия до 0,003 мас.% недостаточ- 1 ны, а увеличение его концентрации более 0,05 мас.% увеличивает угар, повышается концентрация неметаллических включений по границам зерен, что снижает упругопластические и эксплуатационные свойства при повышенных температурах.

оэ со

00

со

Јь

Медь оказывает раскисляющее и мик ролегирующее влияние на никелевый сплав и повышает стабильность структуры, упругопластических и служебных свойств. При содержании меди до 0,06 мас.% микролегирующий эффект, упругопластические и эксплуатационные свойства недостаточны, а при увеличении концентрации меди более 0,3 мас.% увеличивается ее ликваиия и снижается однородность структуры и эксплуатационных свойств при 650- 850°С.

Железо в количестве 0,05-0,32 мас.% и углерод 0,002-0,1 мас.% упрощают технологию производства сплава, повышают термостойкость, технологические и эксплуатационные свойства, но при концентрациях их,превышающих верхние пределы, снижается стабильность структуры,, технологических и упруго- пластических свойств. Получение сплава с более низкими их концентрациями связано с усложнением выбора шихтовых материалов, технологии плавки и ухуд- шением технологических и упругопластических свойств.

Изобретение иллюстрируется следующими примерами.

Плавки никелевых сплавов проводят в высокочастотной индукционной печи емкостью 150 кг, футерованной смесью кз 82% магнезита, 8% жидкого стекла и воды. Для выплавки используют катодный никель HI и гранулы никеля,хром и его сплавы (ТУ 14-5-137-87) , лигатуру НбХВМА (ТУ 48-0514-36-86), сплав ХНВЗ (ТУ 14-141-72-86), металлический иттрий ИтМ-1 (ТУ 48-4-204-72), цирконий (ТУ 95-37-71), ванадий (ОСТ 48- 20-72) и другие тугоплавкие металлы. При температуре 1600-1630°С расплав очищают от кислорода и серы известным способом присадкой активных раскисли телей и десульфураторов. Медь, буру и иттрий вводят при внпуске расплава в ковш.

0

5

0

5

0

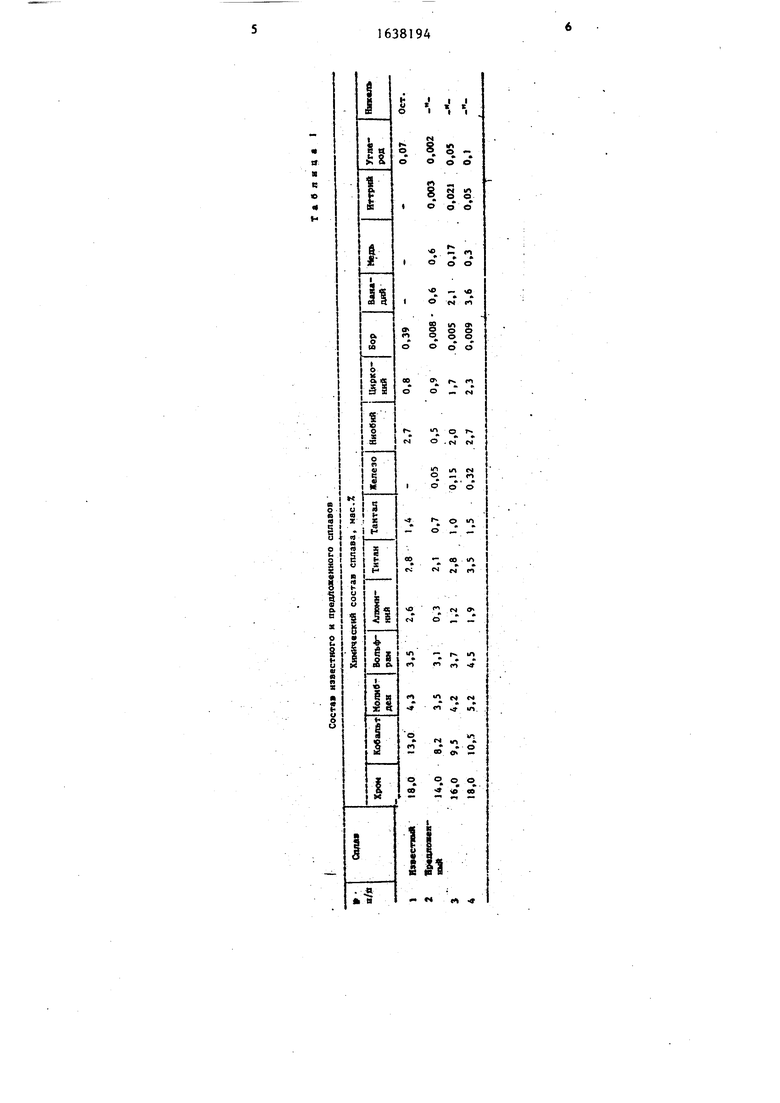

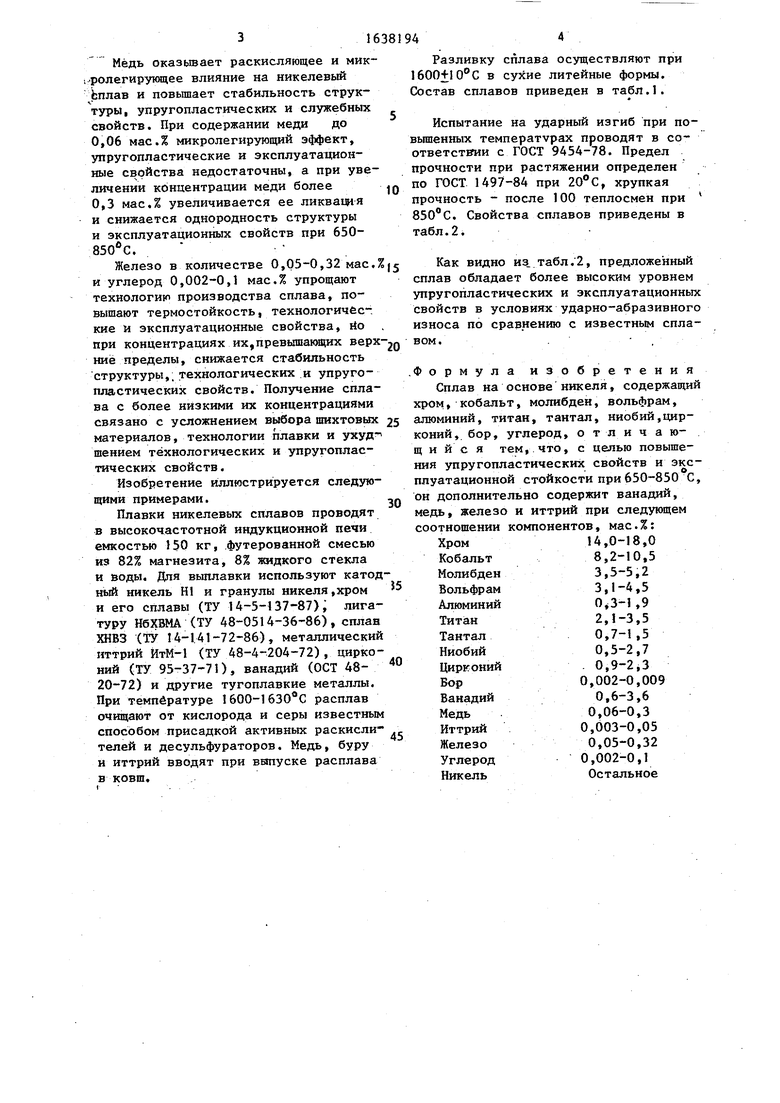

Разливку сплава осуществляют при 1600+10°С в сухие литейные формы. Состав сплавов приведен в табл. 1.

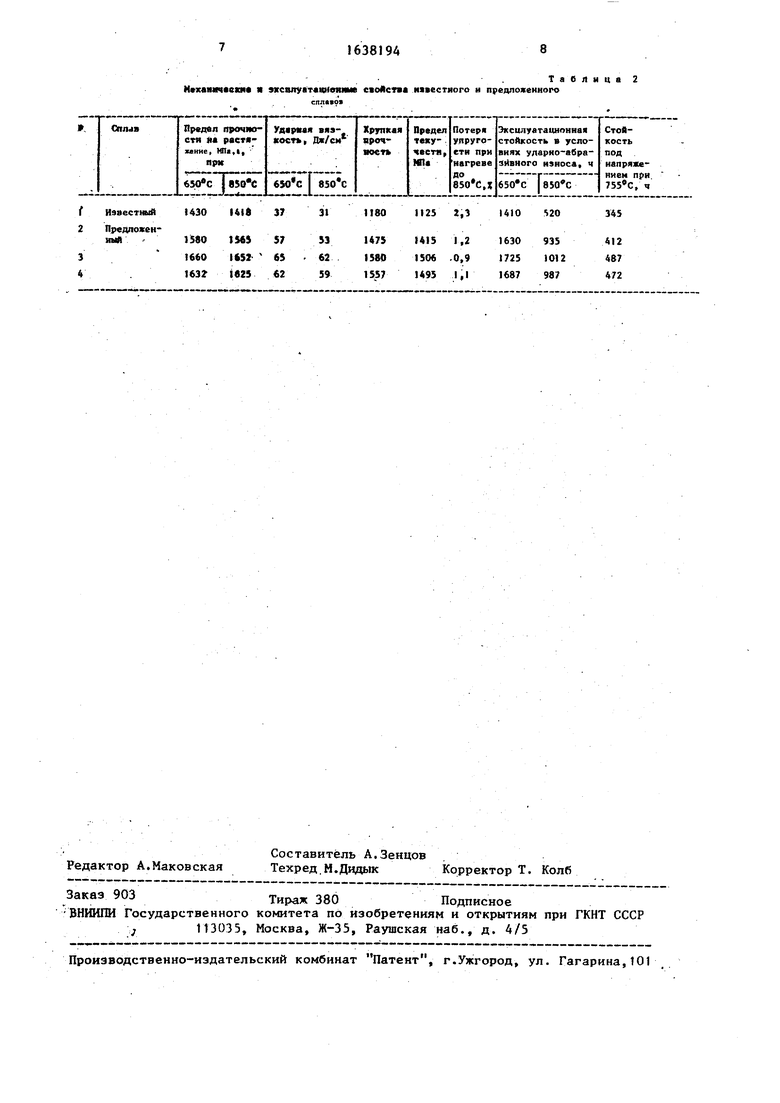

Испытание на ударный изгиб при повышенных температурах проводят в соответствии с ГОСТ 9454-78. Предел прочности при растяжении определен по ГОСТ 1497-84 при 20°С, хрупкая прочность - после 100 теплосмен при 1 850°С. Свойства сплавов приведены в табл.2.

Как видно из. табл.2, предложенный сплав обладает более высоким уровнем упругопластических и эксплуатационных свойств в условиях ударно-абразивного износа по сравнению с известным сплавом.

Формула изобретения

Сплав на основе никеля, содержащий хром, кобальт, молибден, вольфрам, алюминий, титан, тантал, ниобий,цирконий, бор, углерод, отличающийся тем, что, с целью повышения упругопластических свойств и эксплуатационной стойкости при 650-850 С, он дополнительно содержит ванадий, медь, железо и иттрий при следующем соотношении компонентов, мас.%:

5

5

Хром

Кобальт

Молибден

Вольфрам

Алюминий

Титан

Тантал

Ниобий

Цирконий

Бор

Ванадий

Медь

Иттрий

Железо

Углерод

Никель

14,0-18,0 8,2-10,5 3,5-5,2 3,1-4,5 0,3-1,9 2,1-3,5 0,7-1,5 0,5-2,7 0,9-2,3 0,002-0,009

0,6-3,6 0,06-0,3 0,003-0,05 0,05-0,32 0,002-0,1 Остальное

Состав известного и предложенного сплавов

| название | год | авторы | номер документа |

|---|---|---|---|

| Чугун для металлических форм | 1990 |

|

SU1724716A1 |

| Высокопрочный чугун | 1988 |

|

SU1581770A1 |

| Жаропрочный никелевый сплав | 2019 |

|

RU2697674C1 |

| Высокопрочный чугун | 1989 |

|

SU1678891A1 |

| Чугун | 1990 |

|

SU1740479A1 |

| Чугун | 1988 |

|

SU1668456A1 |

| Сплав на основе меди | 1990 |

|

SU1726547A1 |

| Литейный жаропрочный никелевый сплав с монокристальной структурой | 2021 |

|

RU2768946C1 |

| НИКЕЛЕВЫЙ ГРАНУЛЬНЫЙ ЖАРОПРОЧНЫЙ СПЛАВ ДЛЯ ДИСКОВ ГАЗОВЫХ ТУРБИН | 2021 |

|

RU2765297C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ ДЛЯ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ КОТЛОВ И ПАРОВЫХ ТУРБИН, РАБОТАЮЩИХ ПРИ УЛЬТРАСВЕРХКРИТИЧЕСКИХ ПАРАМЕТРАХ ПАРА | 2017 |

|

RU2637844C1 |

Изобретение относится к металлур- гии, в частности к никелевым сплавам, работающим в условиях ударных нагрузок при повышенных температурах. Цель - повышение упругопластических свойств и эксплуатационной стойкости при 650-850°С. Сплав содержит, мас.%: хром 14-18; кобальт 8,2-10,5; молиб- ден 3,5-5,2; вольфрам .3,1 -4,5 ; алюминий 0,3-1,9; титан 2,1-3,5; тантал 0,7-1,5; ниобий 0,5-2,7; цирконий 0,9- 2,3; бор 0,002-0,009; ванадий 0,6- 3,6; медь 0,06-0,3; иттрий 0,003-0,05; железо 0,05-0,32; углерод 0,002-0,1; никель остальное. Сплав обладает следующим уровнем свойств: предел прочности при растяжении при 650°С 1 580-1 660 Ша; при 850°С 1565-1652 МПа; ударная вяэ- кость при 650°С 57-65 Дж/смг; при 850е С 53-62 Дж/см2-; хрупкая прочность 1475-1580 МПа, потеря упругости при нагреве до 850°С 0,9-1,2%, эксплуатационная стойкость в условиях ударно-абразивного износа 1 630- 1725 ч; стойкость над напряжением при 755°С 412-487 ч. 2 табл. (Л

0,002 ,05 0,1 и

00

VO 4

Таблица 2 Н х««ич акм я эксплуатационные свойства н вестиого и предложенного

еплйвоя

1430 1580

1416

37

1565 $7 1660 I651 65 163 I «25 «2

31

53

62 59

11252,3

14151,2

14951,1

1410

S20

1630 935 1725 1012 1687 987

345

412

487 472

| Жаропрочный сплав на основе никеля | 1978 |

|

SU722325A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Патент СИА № 4685977, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1991-03-30—Публикация

1989-04-18—Подача