ложную направлению вращения. Активная длина отрезков цепей превышает поперечный размер потока проходящего через устройство материала, который обрабатывается периферийными участками цепей и испытывает не только продольные, но и поперечные воздействия.

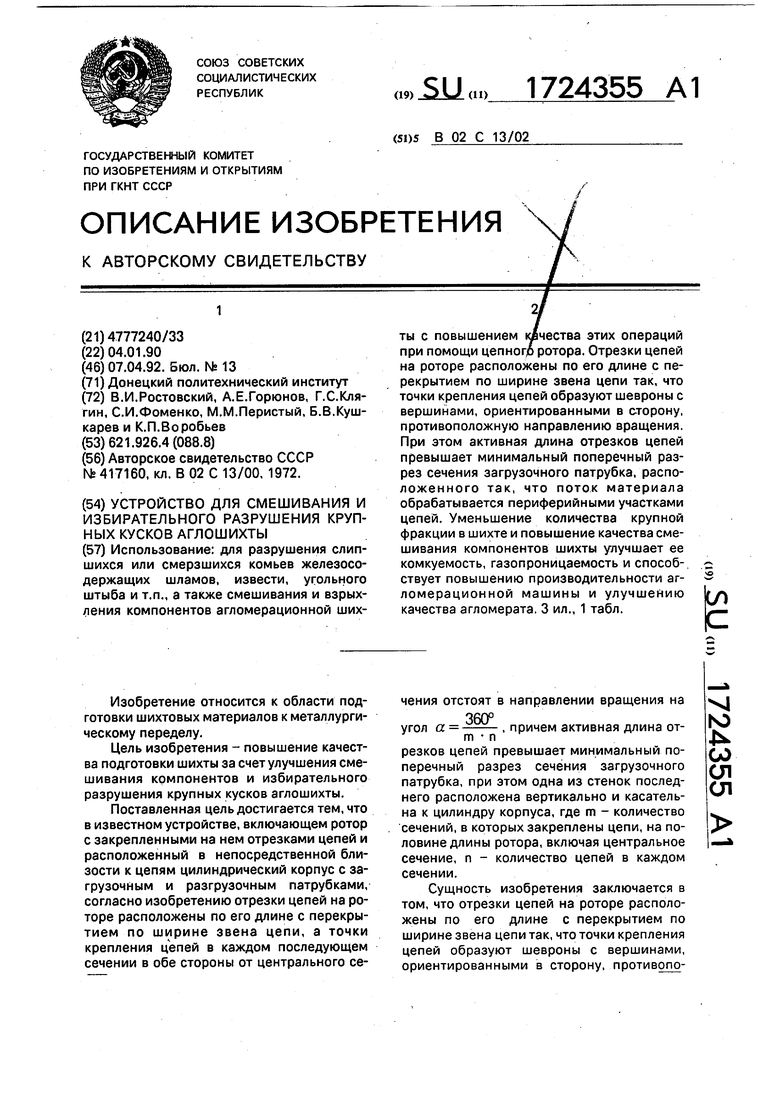

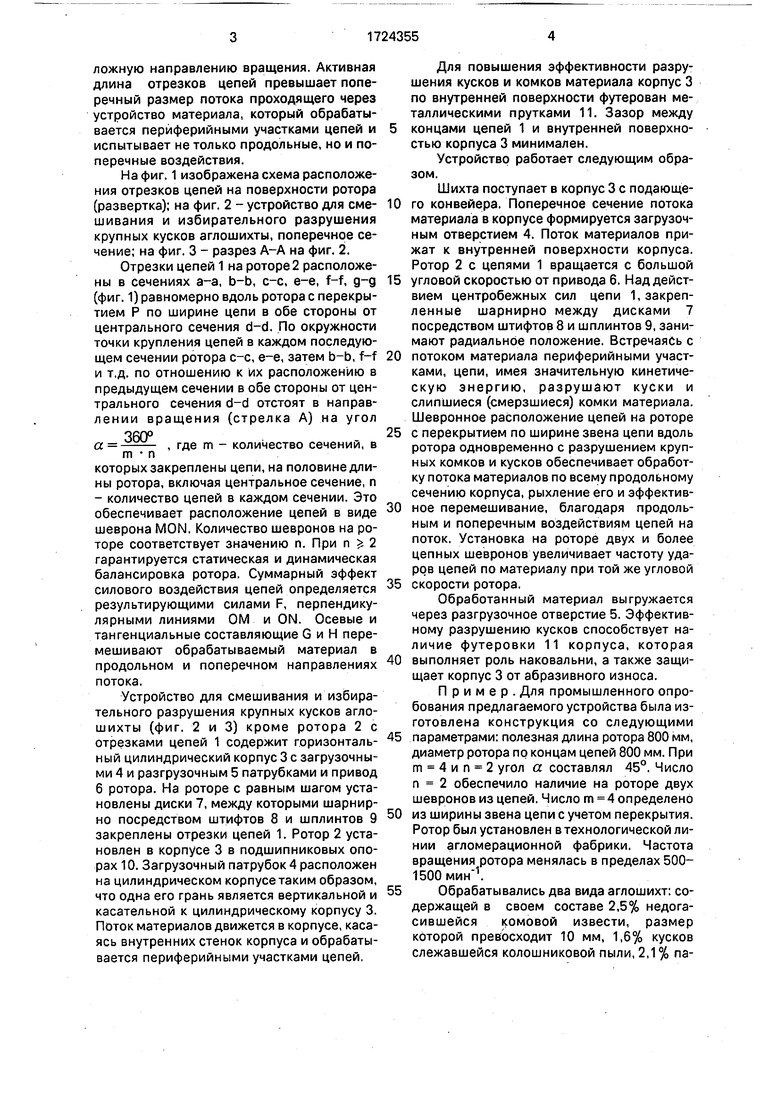

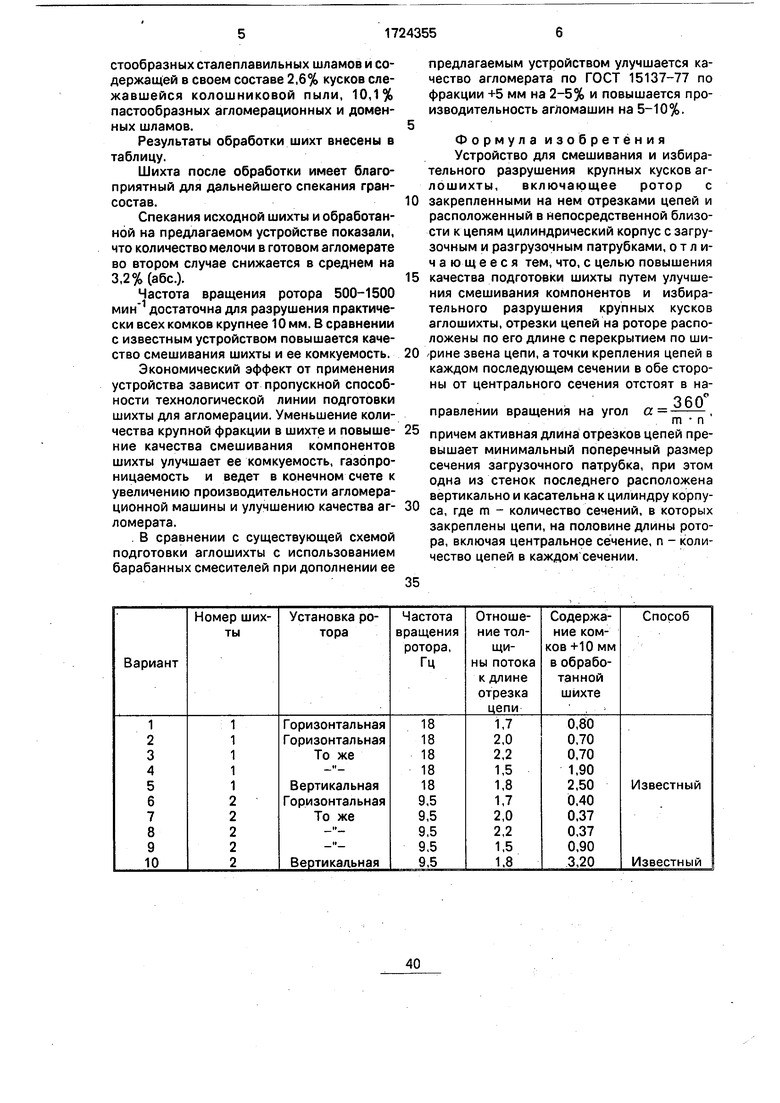

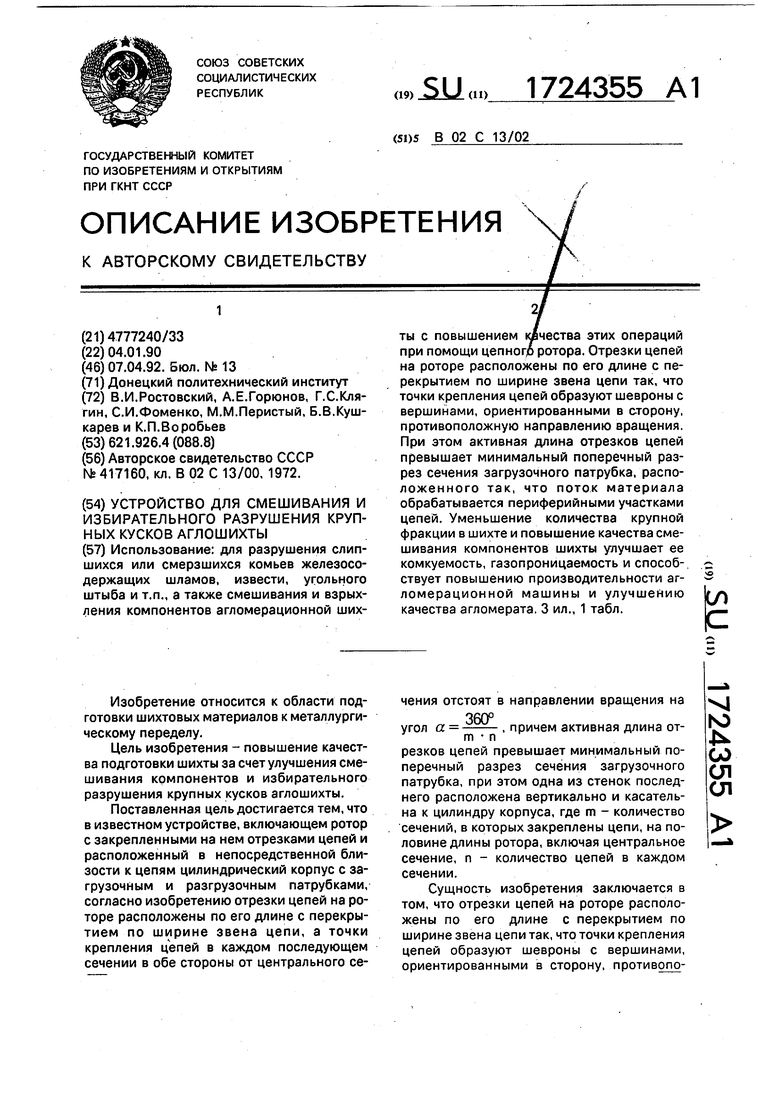

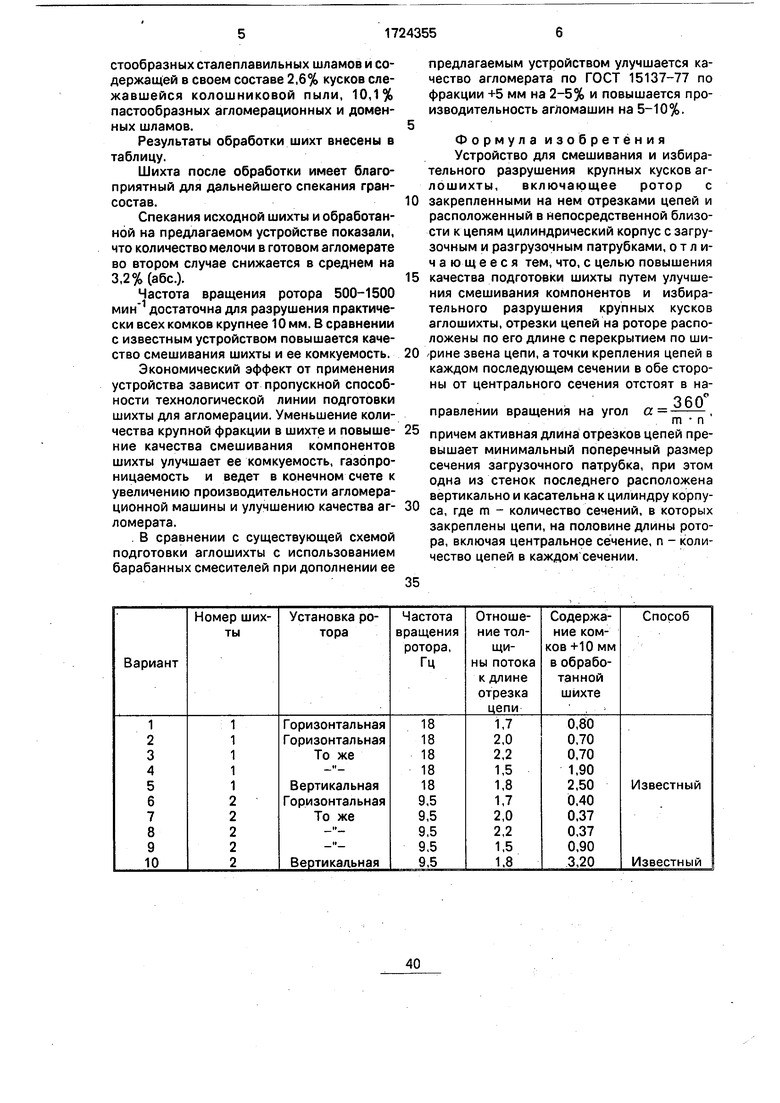

На фиг. 1 изображена схема расположения отрезков цепей на поверхности ротора (развертка); на фиг. 2 - устройство для сме- шивания и избирательного разрушения крупных кусков аглошихты, поперечное сечение; на фиг. 3 - разрез А-А на фиг. 2.

Отрезки цепей 1 на роторе 2 расположены в сечениях а-а, b-b, c-c, e-e, f-f, g-g (фиг. 1) равномерно вдоль ротора с перекрытием Р по ширине цепи в обе стороны от центрального сечения d-d. По окружности точки крупления цепей в каждом последующем сечении ротора с-с, е-е, затем b-b, f-f и т.д. по отношению к их расположению в предыдущем сечении в обе стороны от центрального сечения d-d отстоят в направлении вращения (стрелка А) на угол

m п

где m - количество сечений, в

которых закреплены цепи, на половине длины ротора, включая центральное сечение, п - количество цепей в каждом сечении. Это обеспечивает расположение цепей в виде шеврона MON. Количество шевронов на роторе соответствует значению п. При п Ј 2 гарантируется статическая и динамическая балансировка ротора. Суммарный эффект силового воздействия цепей определяется результирующими силами F, перпендикулярными линиями ОМ и ON. Осевые и тангенциальные составляющие G и Н перемешивают обрабатываемый материал в продольном и поперечном направлениях потока.

Устройство для смешивания и избирательного разрушения крупных кусков аглошихты (фиг. 2 и 3) кроме ротора 2 с отрезками цепей 1 содержит горизонтальный цилиндрический корпус 3 с загрузочными 4 и разгрузочным 5 патрубками и привод 6 ротора. На роторе с равным шагом установлены диски 7, между которыми шарнир- но посредством штифтов 8 и шплинтов 9 закреплены отрезки цепей 1. Ротор 2 установлен в корпусе 3 в подшипниковых опорах 10. Загрузочный патрубок 4 расположен на цилиндрическом корпусе таким образом, что одна его грань является вертикальной и касательной к цилиндрическому корпусу 3. Поток материалов движется в корпусе, касаясь внутренних стенок корпуса и обрабатывается периферийными участками цепей.

0

5

0

5

0

5

0

5

0

5

Для повышения эффективности разрушения кусков и комков материала корпус 3 по внутренней поверхности футерован металлическими прутками 11. Зазор между концами цепей 1 и внутренней поверхностью корпуса 3 минимален.

Устройство работает следующим образом.

Шихта поступает в корпус 3 с подающего конвейера. Поперечное сечение потока материала в корпусе формируется загрузочным отверстием 4. Поток материалов прижат к внутренней поверхности корпуса. Ротор 2 с цепями 1 вращается с большой угловой скоростью от привода 6. Над действием центробежных сил цепи 1, закрепленные шарнирно между дисками 7 посредством штифтов 8 и шплинтов 9, занимают радиальное положение. Встречаясь с потоком материала периферийными участками, цепи, имея значительную кинетическую энергию, разрушают куски и слипшиеся (смерзшиеся) комки материала. Шевронное расположение цепей на роторе с перекрытием по ширине звена цепи вдоль ротора одновременно с разрушением крупных комков и кусков обеспечивает обработку потока материалов по всему продольному сечению корпуса, рыхление его и эффективное перемешивание, благодаря продольным и поперечным воздействиям цепей на поток. Установка на роторе двух и более цепных шевронов увеличивает частоту ударов цепей по материалу при той же угловой скорости ротора.

Обработанный материал выгружается через разгрузочное отверстие 5. Эффективному разрушению кусков способствует наличие футеровки 11 корпуса, которая выполняет роль наковальни, а также защищает корпус 3 от абразивного износа.

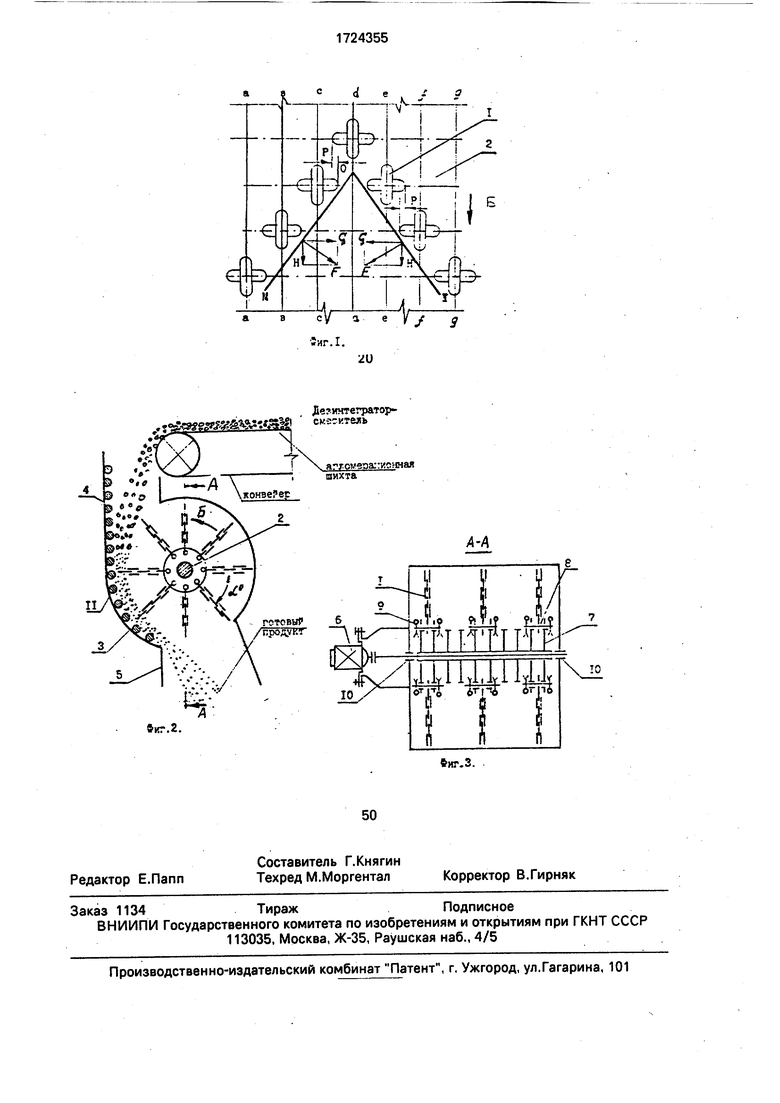

Пример. Для промышленного опробования предлагаемого устройства была изготовлена конструкция со следующими параметрами: полезная длина ротора 800 мм, диаметр ротора по концам цепей 800 мм. При m 4 и п 2 угол а составлял 45°. Число п 2 обеспечило наличие на роторе двух шевронов из цепей. Число m 4 определено из ширины звена цепи с учетом перекрытия. Ротор был установлен в технологической линии агломерационной фабрики. Частота вращения ротора менялась в пределах 500- 1500 .

Обрабатывались два вида аглошихт: содержащей в своем составе 2,5% недогасившейся комовой извести, размер которой превосходит 10 мм, 1,6% кусков слежавшейся колошниковой пыли, 2,1 % пастообразных сталеплавильных шламов и содержащей в своем составе 2,6% кусков слежавшейся колошниковой пыли, 10,1% пастообразных агломерационных и доменных шламов.

Результаты обработки шихт внесены в таблицу.

Шихта после обработки имеет благоприятный для дальнейшего спекания гран- состав.

Спекания исходной шихты и обработанной на предлагаемом устройстве показали, что количество мелочи в готовом агломерате во втором случае снижается в среднем на 3,2% (абс.).

Частота вращения ротора 500-1500 достаточна для разрушения практически всех комков крупнее 10 мм. В сравнении с известным устройством повышается качество смешивания шихты и ее комкуемость.

Экономический эффект от применения устройства зависит от пропускной способности технологической линии подготовки шихты для агломерации. Уменьшение количества крупной фракции в шихте и повышение качества смешивания компонентов шихты улучшает ее комкуемость, газопроницаемость и ведет в конечном счете к увеличению производительности агломерационной машины и улучшению качества агломерата.

. В сравнении с существующей схемой подготовки аглошихты с использованием барабанных смесителей при дополнении ее

0

5

0

5

0

предлагаемым устройством улучшается качество агломерата по ГОСТ 15137-77 по фракции +5 мм на 2-5% и повышается производительность агломашин на 5-10%.

Формула изобретения Устройство для смешивания и избирательного разрушения крупных кусков аглошихты, включающее ротор с закрепленными на нем отрезками цепей и расположенный в непосредственной близости к цепям цилиндрический корпус с загрузочным и разгрузочным патрубками, о т л и- ч а ю щ е е с я тем, что, с целью повышения качества подготовки шихты путем улучшения смешивания компонентов и избирательного разрушения крупных кусков аглошихты, отрезки цепей на роторе расположены по его длине с перекрытием по ширине звена цепи, а точки крепления цепей в каждом последующем сечении в обе стороны от центрального сечения отстоят в на360°правлении вращения на угол а ,

m п

причем активная длина отрезков цепей превышает минимальный поперечный размер сечения загрузочного патрубка, при этом одна из стенок последнего расположена вертикально и касательна к цилиндру корпуса, где m - количество сечений, в которых закреплены цепи, на половине длины ротора, включая центральное сечение, п - количество цепей в каждом сечении.

35

-: 5жеяй И аД .1ЯН|

I v

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ подготовки аглошихты к спеканию | 1989 |

|

SU1668430A1 |

| Способ подготовки шихты к агломерации | 1990 |

|

SU1779268A3 |

| Способ усреднения агломерационной шихты | 1980 |

|

SU943307A1 |

| АГЛОМЕРАЦИЯ С ИСПОЛЬЗОВАНИЕМ УСИЛИВАЮЩЕГО АГЕНТА В АГЛОМЕРАЦИОННОЙ ШИХТЕ | 2004 |

|

RU2365639C2 |

| Способ подготовки агломерационной шихты | 1975 |

|

SU541879A1 |

| ОКОМКОВАТЕЛЬ АГЛОМЕРАЦИОННОЙ ШИХТЫ | 1973 |

|

SU399524A1 |

| Смеситель | 1981 |

|

SU985674A1 |

| Способ производства офлюсованного агломерата | 1989 |

|

SU1708891A1 |

| Способ подготовки агломерационной шихты к спеканию | 1981 |

|

SU1027245A1 |

| Способ подготовки флюса для агломерационной шихты | 1980 |

|

SU894004A1 |

кг.2.

н

А

Авторы

Даты

1992-04-07—Публикация

1990-01-04—Подача