Изобретение относится к металлургии и может быть использовано для футеровки металлургических емкостей, например ста- леразливочных ковшей.

Целью изобретения является сокращение длительности процесса и снижение энергозатрат,

Способ включает нанесение слоя, поглощающего микроволновые колебания, на арматурный слой, подачу футеровочной массы в зазор между арматурным слоем и шаблоном, уплотнение и сушку воздействием микроволновых колебаний на поглощающий слой и шаблон, выполненный из материала, поглощающего микроволновые колебания, а удаление паров воды производят под пониженным давлением,

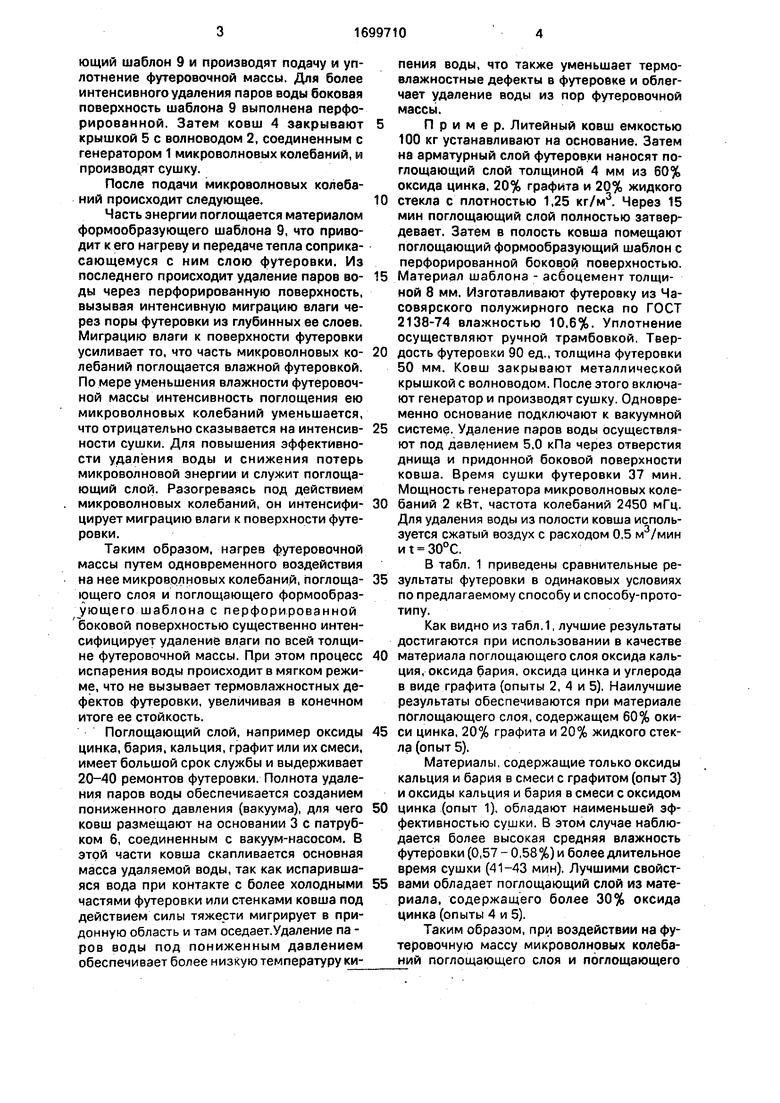

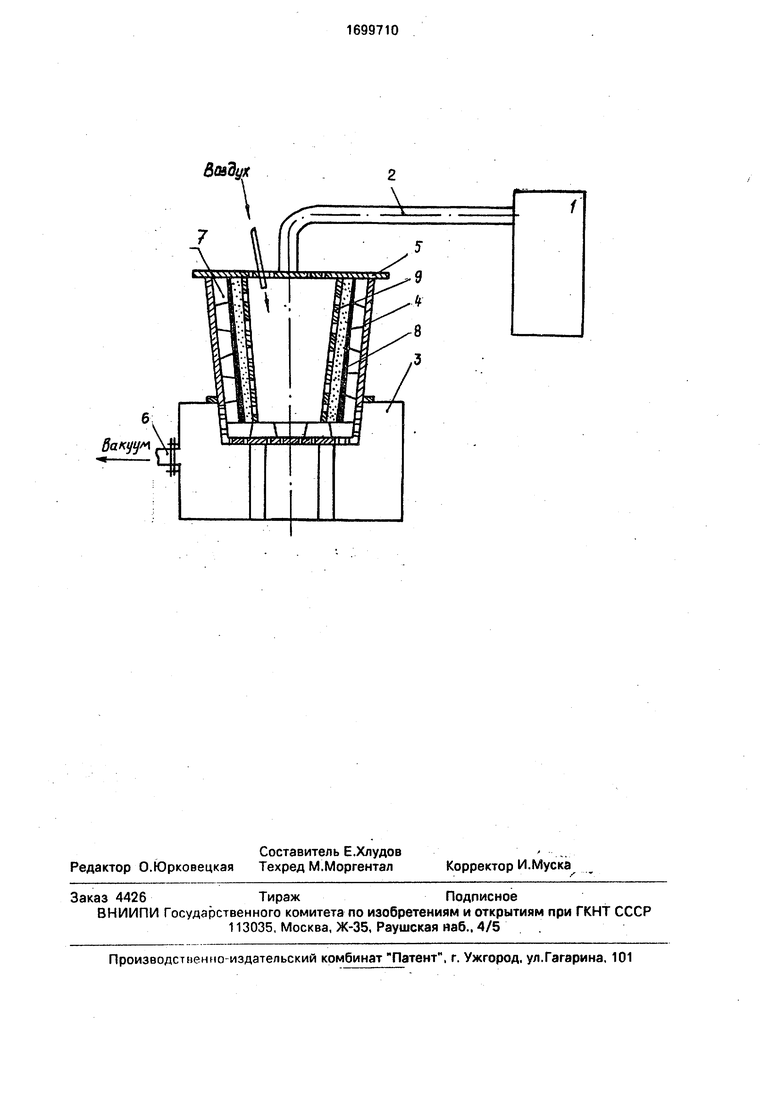

На чертеже изображено устройство для осуществления способа.

Устройство содержит генератор 1 микроволновых колебаний, волновод 2,основание 3, в котором размещают ковш 4 Волновод 2 соединен с крышкой 5, а полость основания 3 сообщена патрубком 6 с источником вакуума. В ковше 4 имеется арматурный слой 7, на который наносят (например, кистью) слой 8, поглощающий микроволновые колебания: В ковше 4 установлен шаблон 9, материал которого также поглощает микроволновые колебания.

Футеровку ковша осуществляют следующим образом.

На поверхность арматурного слоя 7 футеровки наносят спой из материала, интенсивно поглощающего микроволновые колебания и нагревающегося при этом до t 300-400°C. После нанесения поглощающего слоя в ковш помещают формообразуOs Ю О Ч

ющий шаблон 9 и производят подачу и уплотнение футеровочной массы. Для более интенсивного удаления паров воды боковая поверхность шаблона 9 выполнена перфорированной. Затем ковш 4 закрывают крышкой 5 с волноводом 2, соединенным с генератором 1 микроволновых колебаний, и производят сушку.

После подачи микроволновых колебаний происходит следующее.

Часть энергии поглощается материалом формообразующего шаблона 9, что приводит к его нагреву и передаче тепла соприкасающемуся с ним слою футеровки. Из последнего происходит удаление паров воды через перфорированную поверхность, вызывая интенсивную миграцию влаги через поры футеровки из глубинных ее слоев. Миграцию влаги к поверхности футеровки усиливает то, что часть микроволновых колебаний поглощается влажной футеровкой. По мере уменьшения влажности футеровочной массы интенсивность поглощения ею микроволновых колебаний уменьшается, что отрицательно сказывается на интенсивности сушки. Для повышения эффективности удаления воды и снижения потерь микроволновой энергии и служит поглощающий слой. Разогреваясь под действием микроволновых колебаний, он интенсифицирует миграцию влаги к поверхности футеровки.

Таким образом, нагрев футеровочной массы путем одновременного воздействия на нее микроволновых колебаний, поглощающего слоя и поглощающего формообразующего шаблона с перфорированной боковой поверхностью существенно интенсифицирует удаление влаги по всей толщине футеровочной массы. При этом процесс испарения воды происходит в мягком режиме, что не вызывает термовлажностных дефектов футеровки, увеличивая в конечном итоге ее стойкость.

Поглощающий слой, например оксиды цинка, бария, кальция, графит или их смеси, имеет большой срок службы и выдерживает 20-40 ремонтов футеровки. Полнота удаления паров воды обеспечивается созданием пониженного давления (вакуума), для чего ковш размещают на основании 3 с патрубком 6, соединенным с вакуум-насосом. В этой части ковша скапливается основная масса удаляемой воды, так как испарившаяся вода при контакте с более холодными частями футеровки или стенками ковша под действием силы тяжести мигрирует в придонную область и там оседает.Удаление па - ров воды под пониженным давлением обеспечивает более низкую температуру кипения воды, что также уменьшает термо- влажностные дефекты в футеровке и облегчает удаление воды из пор футеровочной массы.

Пример. Литейный ковш емкостью

100 кг устанавливают на основание. Затем на арматурный слой футеровки наносят поглощающий слой толщиной 4 мм из 60% оксида цинка, 20% графита и 20% жидкого

0 стекла с плотностью 1,25 кг/м3. Через 15 мин поглощающий слой полностью затвердевает. Затем в полость ковша помещают поглощающий формообразующий шаблон с перфорированной боковой поверхностью.

5 Материал шаблона - асбоцемент толщиной 8 мм. Изготавливают футеровку из Ча- совярского полужирного песка по ГОСТ 2138-74 влажностью 10,6%. Уплотнение осуществляют ручной трамбовкой. Твер0 дость футеровки 90 ед., толщина футеровки 50 мм. Ковш закрывают металлической крышкой с волноводом. После этого включают генератор и производят сушку. Одновременно основание подключают к вакуумной

5 системе. Удаление паров воды осуществляют под давлением 5,0 кПа через отверстия днища и придонной боковой поверхности ковша. Время сушки футеровки 37 мин. Мощность генератора микроволновых коле0 баний 2 кВт, частота колебаний 2450 мГц. Для удаления воды из полости ковша используется сжатый воздух с расходом 0,5 м /мин иг 30°С.

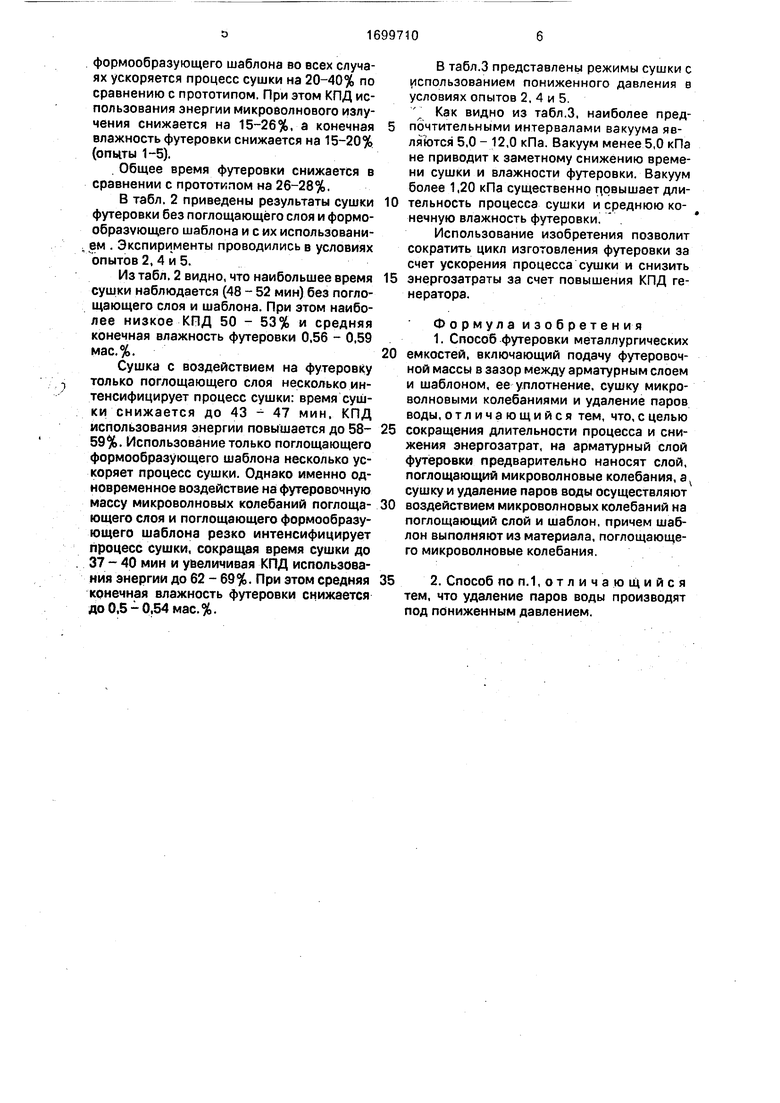

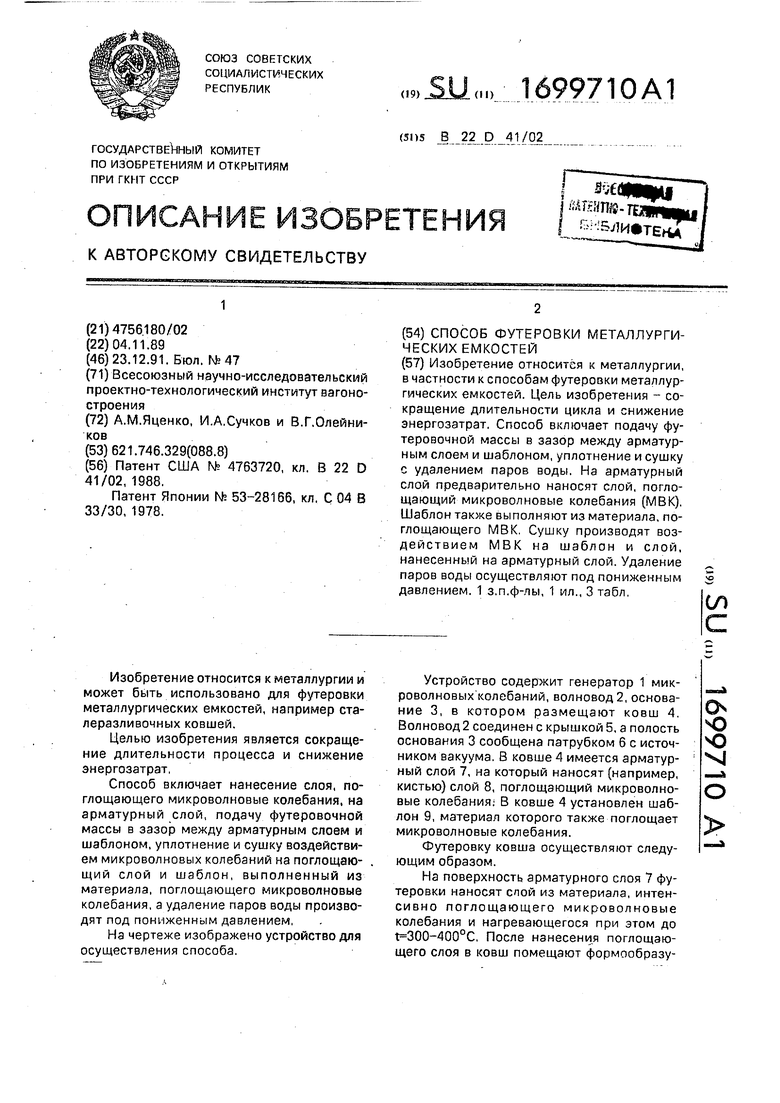

В табл. 1 приведены сравнительные ре5 зультаты футеровки в одинаковых условиях по предлагаемому способу и способу-прототипу.

Как видно из табл,1, лучшие результаты достигаются при использовании в качестве

0 материала поглощающего слоя оксида кальция, оксида бария, оксида цинка и углерода в виде графита (опыты 2, 4 и 5), Наилучшие результаты обеспечиваются при материале поглощающего слоя, содержащем 60% оки5 си цинка, 20% графита и 20% жидкого стекла (опыт 5).

Материалы содержащие только оксиды кальция и бария в смеси с графитом (опыт 3) и оксиды кальция и бария в смеси с оксидом

0 цинка (опыт 1), обладают наименьшей эффективностью сушки. В этом случае наблюдается более высокая средняя влажность футеровки (0,57 - 0,58%) и более длительное время сушки (41-43 мин), Лучшими свойст5 вами обладает поглощающий слой из материала, содержащего более 30% оксида цинка (опыты 4 и 5).

Таким образом, при воздействии на фу- теровочную массу микроволновых колебаний поглощающего слоя и поглощающего

формообразующего шаблона во всех случаях ускоряется процесс сушки на 20-40% по сравнению с прототипом. При этом КПД использования энергии микроволнового излучения снижается на 15-26%, а конечная влажность футеровки снижается на 15-20% (опыты 1-5).

Общее время футеровки снижается в сравнении с прототипом на 26-28%.

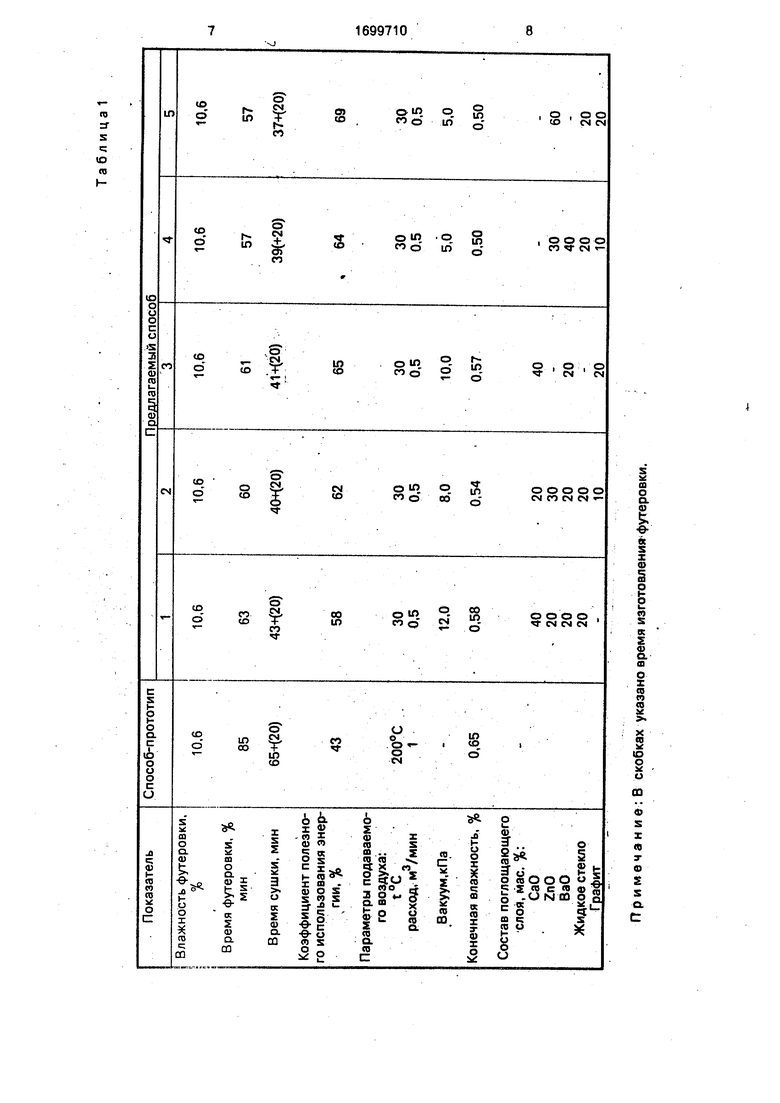

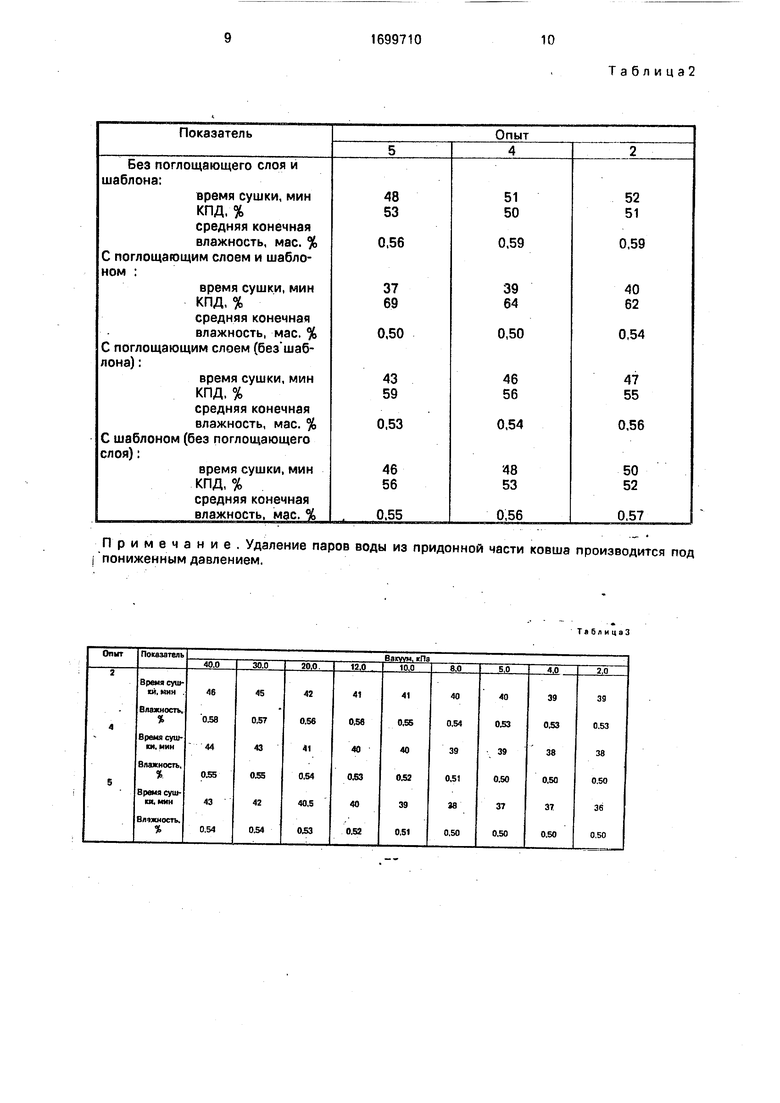

В табл. 2 приведены результаты сушки футеровки без поглощающего слоя и формообразующего шаблона и с их использовани- „ ем . Экспирименты проводились в условиях опытов 2, 4 и 5.

Из табл. 2 видно, что наибольшее время сушки наблюдается (48 - 52 мин) без поглощающего слоя и шаблона. При этом наиболее низкое КПД 50 - 53% и средняя конечная влажность футеровки 0,56 - 0,59 мас.%.

Сушка с воздействием на футеровку только поглощающего слоя несколько интенсифицирует процесс сушки: время сушки снижается до 43 - 47 мин, КПД использования энергии повышается до 58- 59%. Использование только поглощающего формообразующего шаблона несколько ускоряет процесс сушки. Однако именно одновременное воздействие на футеровочную массу микроволновых колебаний поглощающего слоя и поглощающего формообразующего шаблона резко интенсифицирует процесс сушки, сокращая время сушки до 37 - 40 мин и увеличивая КПД использования энергии до 62 - 69%. При этом средняя конечная влажность футеровки снижается до 0,5-0,54 мас.%.

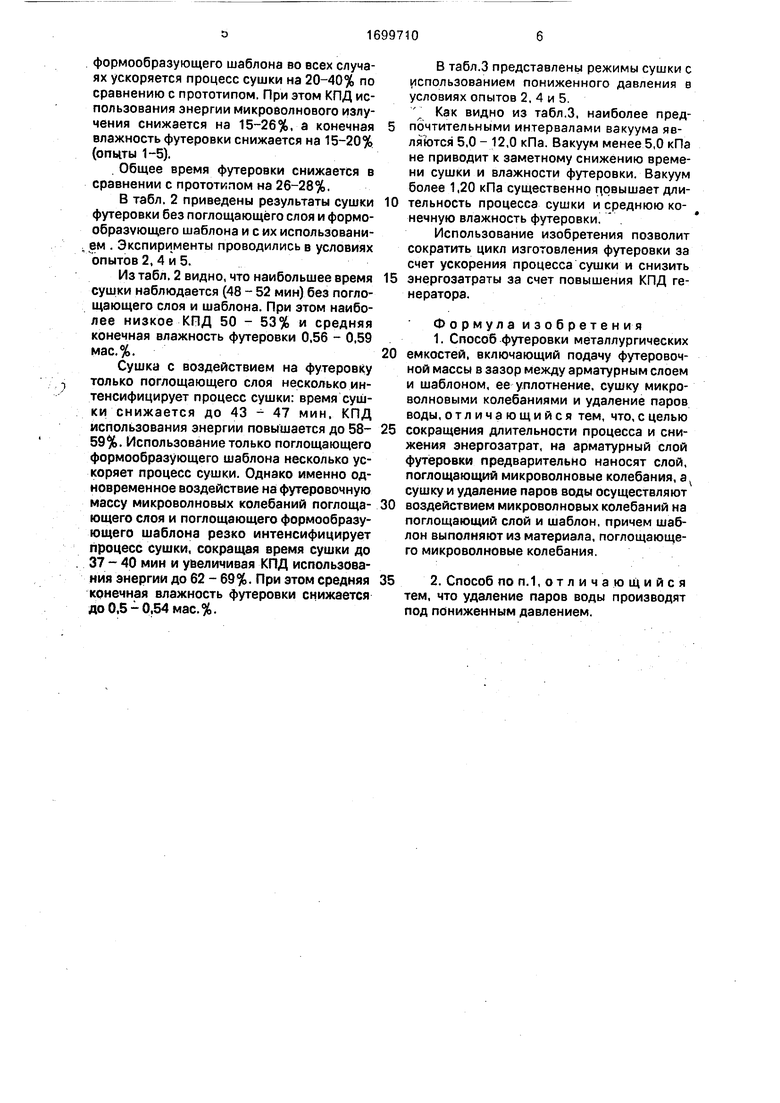

В табл.3 представлены режимы сушки с Использованием пониженного давления в условиях опытов 2, 4 и 5. Как видно из табл.3, наиболее предпочтительными интервалами вакуума являются 5,0 - 12,0 кПа. Вакуум менее 5,0 кПа не приводит к заметному снижению времени сушки и влажности футеровки. Вакуум более 1,20 кПа существенно повышает длительность процесса сушки и среднюю конечную влажность футеровки.

Использование изобретения позволит сократить цикл изготовления футеровки за счет ускорения процесса сушки и снизить

энергозатраты за счет повышения КПД генератора.

Формул а изо бретени я

1. Способ футеровки металлургических

емкостей, включающий подачу футеровоч- ной массы в зазор между арматурным слоем и шаблоном, ее уплотнение, сушку микроволновыми колебаниями и удаление паров воды, отличающийся тем, что, с целью

сокращения длительности процесса и снижения энергозатрат, на арматурный слой футеровки предварительно наносят слой, поглощающий микроволновые колебания, al сушку и удаление паров воды осуществляют

воздействием микроволновых колебаний на поглощающий слой и шаблон, причем шаблон выполняют из материала, поглощающего микроволновые колебания.

2. Способ по п. 1,отличающийся тем, что удаление паров воды производят под пониженным давлением.

Примечание:В скобках указано время изготовления футеровки.

Таблицэ2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сушки футеровки металлургических емкостей и устройство для его осуществления | 1989 |

|

SU1662756A1 |

| Способ футеровки металлургических емкостей | 1989 |

|

SU1724434A1 |

| Способ футеровки металлургических емкостей и устройство для его осуществления | 1989 |

|

SU1724433A1 |

| Способ футеровки металлургический емкостей | 1990 |

|

SU1792802A1 |

| Способ футеровки металлургических емкостей | 1990 |

|

SU1792803A1 |

| Способ тепловой обработки футеровки металлургических емкостей | 1990 |

|

SU1770076A1 |

| Устройство для тепловой обработки | 1990 |

|

SU1830302A1 |

| Футеровка ковшей емкостью 300 - 400 т для разливки стали | 1989 |

|

SU1747242A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФУТЕРОВКИ ТИГЛЯ ВАКУУМНОЙ ИНДУКЦИОННОЙ ПЕЧИ | 2022 |

|

RU2802219C1 |

| ЖАРОПРОЧНЫЙ БЕТОН ДЛЯ ФУТЕРОВКИ КОВШЕЙ РАФИНИРОВАНИЯ КРЕМНИЯ И СПОСОБ ИЗГОТОВЛЕНИЯ ФУТЕРОВКИ НА ЕГО ОСНОВЕ | 2003 |

|

RU2248337C2 |

Изобретение относится к металлургии, в частности к способам футеровки металлургических емкостей. Цель изобретения - сокращение длительности цикла и снижение энергозатрат. Способ включает подачу фу- теровочной массы в зазор между арматурным слоем и шаблоном, уплотнение и сушку с удалением паров воды. На арматурный слой предварительно наносят слой, поглощающий микроволновые колебания (МВК). Шаблон также выполняют из материала, поглощающего МВК Сушку производят воздействием МВК на шаблон и слой, нанесенный на арматурный слой. Удаление паров воды осуществляют под пониженным давлением. 1 з.п.ф-пы, 1 ил., 3 табл сл с

Примечание. Удаление паров воды из придонной части ковша производится под пониженным давлением.

Та 6л и цаЗ

воздух

| Патент США № 4763720, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Веникодробильный станок | 1921 |

|

SU53A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1991-12-23—Публикация

1989-11-04—Подача